(54) ОЗОНАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ ОЗОНАТОР | 1998 |

|

RU2147010C1 |

| ОЗОНАТОР | 1993 |

|

RU2061651C1 |

| ГЕНЕРАТОР ОЗОНА | 2002 |

|

RU2206496C1 |

| МОЩНЫЙ МАЛОГАБАРИТНЫЙ ЭЛЕКТРОИСКРОВОЙ ГЕНЕРАТОР ОЗОНА | 1996 |

|

RU2141447C1 |

| ОЗОНАТОР | 2008 |

|

RU2394756C1 |

| ОЗОНАТОР | 2010 |

|

RU2429193C1 |

| ГЕНЕРАТОР ОЗОНА | 1993 |

|

RU2046753C1 |

| СИСТЕМА ЭЛЕКТРОДОВ ГЕНЕРАТОРА ОЗОНА | 2006 |

|

RU2326811C2 |

| ЭЛЕКТРИЧЕСКИЙ ОЗОНАТОР | 2002 |

|

RU2248319C2 |

| ОЗОНАТОР | 2001 |

|

RU2185319C1 |

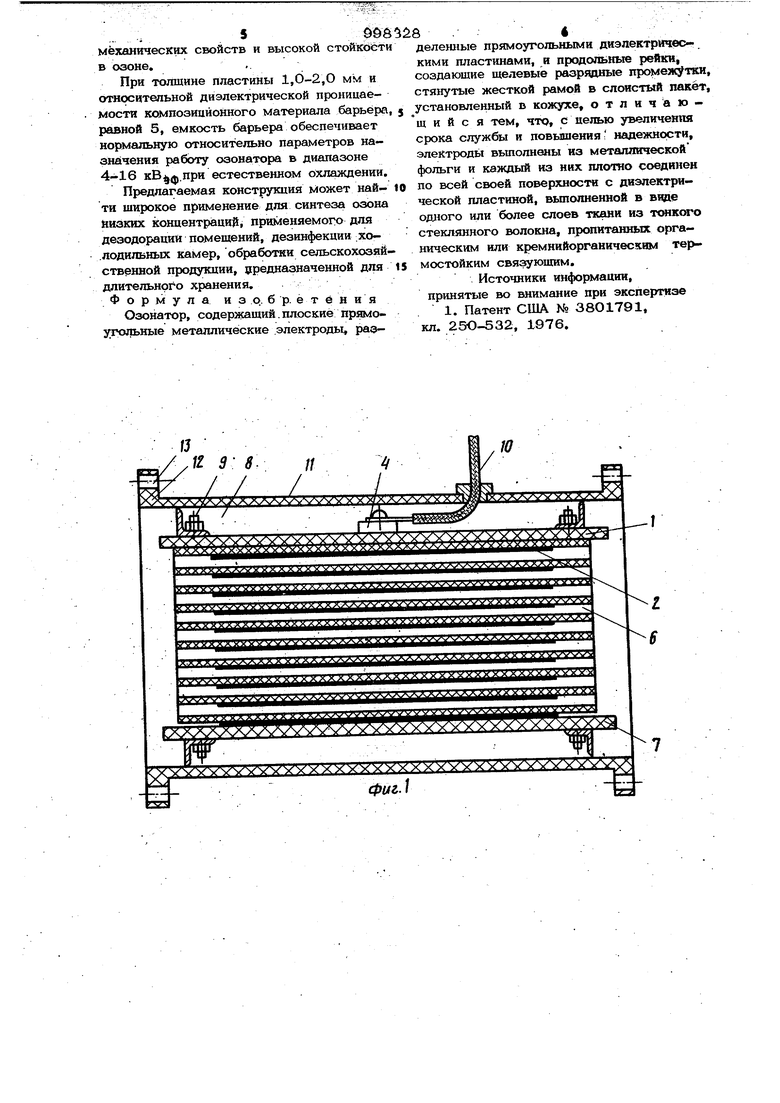

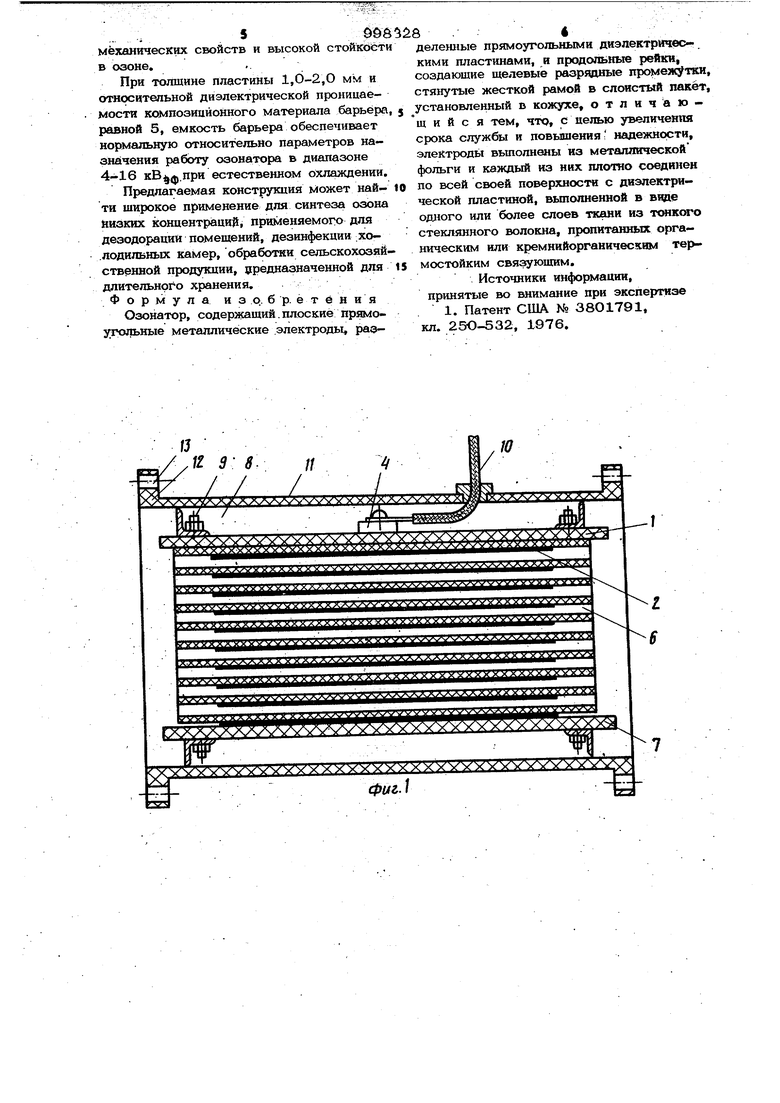

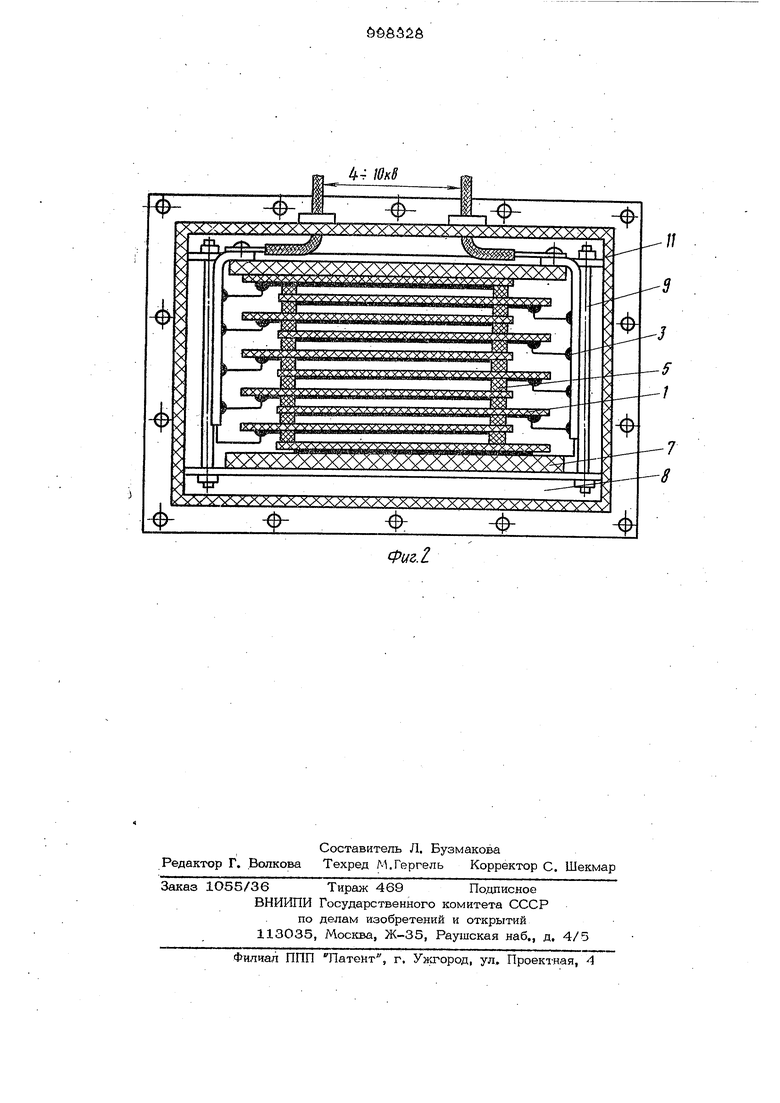

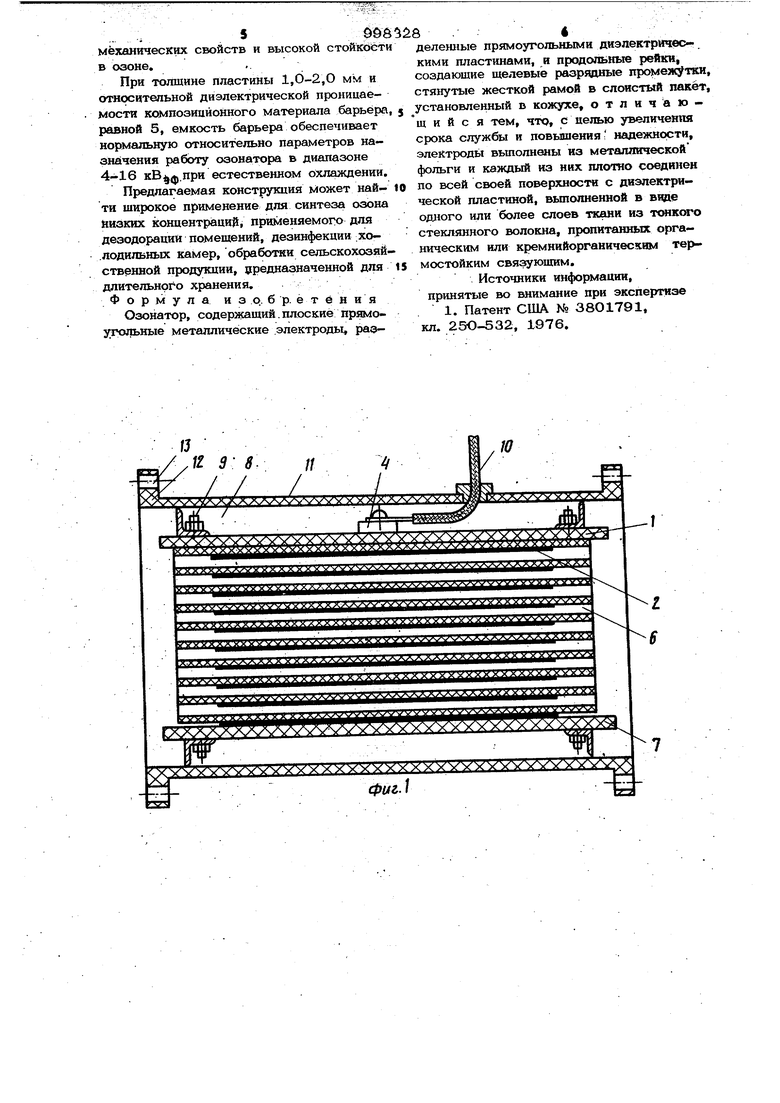

Изобретение относится к аппаратам синтеза озона низких концентраций. Известен озонатор, изготавливаемый из плоских металлических электродов прямоугольной формы, между которыми прокладываются стеклянные диэлектрические пластины и продольные рейки, создающие щелевые разрядные промежутки, через которые пропускается озонируемый газ. Весь слоистый пакет стягивается жесткой монтажной рамой, а электроды соединяются через один в два пучка. Один из них присоединяется к раме, а другой .- вьгоодится из аппарата и присоединяется к высокопотенциальной клемме высоковольтного трансформатора питания (615 кВ). Рама с пакетом электродов монтируется в металлическом кожухе, а пространство между кожухом и пакетом заполняется газонепроницаемым электроизоляцион. ным материалом. Рама электрически связы вается с корпусом, который заземляется. Специальные устройства для отвода тепла, вьоделяющегося в аппарате, не предусматри ваются и, чтобы озонатор в процессе длительной работы не прогревался, электроды заземляемого пучка изготовяяют из листов толщиной 15 мм и максимально уменьшают термическое сопротивление между ними и кожухом, который охлаждается за счет естественной конвенции окружающего воздуха 1 . Однако в процессе работы озонатора происходит неравномерный нагрев стекл$шных диэлектрических пластин. В зоне разряда температура пластины достигает 80-10О с, а на краях, необходимых для предотвращения перекрытия разрядного промежутка, на поверхности температура не превьЕпает . В результате в стек ле возникают значительньте термические и механические напряжения, способные вызвать механическое разрушение стекла и выход озонатора из строя. В указанной конструкции это усугубляется тем, что теплоотвод к толстому металлическому электроду от центральной части пластины осуществляется через слой воздуха. а от края - через продольные рейки, имеющие Значительно более высокую теплопроводность, чем воздух. Целью изобретения является повышение надежности и увеличение срока службы озонатора. Поставленная цель достигается тем, что в озонаторе, содержащем плоские прямоугольные металлические электроды. разделенные прямоугольными диэлектричес кими пластинами, и продольные рейки, создающие щелевые разрядные промежутки, стянутые жесткой рамой в слоисть1Йпакет, установленный в кожухе, электроды выполнены из металлической фольги и каждый из них плотно соединен по всей своей -поверхности с диэлектрической пластиной, выполненной в виде одного или более слоев плотной ткани из стеклянного волокна, пропитанных органическим или кремний органическим термостойким связующим. На фиг. 1 схематично представлен озонатор, продольный разрез; на фиг. 2 то же, поперечный разрез. Озонатор состоит из пакета диэлектри ческих пластин 1, на одну сторону которых л наклеены листы металлической фольги 2, являющиеся электродами. Пластины 1 через одну сдвинуты относительно друг друга на рассто5шие, исключающее возможность пробоя разряда между двумя соседними электродами вдоль поверхности диэлектрика в местах токоподводов. Токоподводы 3 вьшолнены в виде гибкого проводника и собраны в два пучка, зак зепленных на токоподводящих планках 4. Между пластинами 1 вне разрядной зоны проложены вкладьпии 5, предназначенные для обеспечения равномерности газового зазора 6 между пластинами. Пакет пластин жестко зажат между диэлектри ческими пластинами 7 с помощью уголков 8 и шпилек 9. На пластинах 7 закреплены токоподвод5Щ1ие планки 4, к которым крепятся высоковольтные вьтоды 10, вы полненные в виде гибкого изолированного вьюоковольтного провода, пропущенного через отверстие в корпусе 11, в котором помещен пакет диэлектрических пластин. Корпус снабжен фланцами 12 с отверстиями 13 для крепления (например, в разрыв вентиляционной системы). Аппарат, работает следующим образом. Через озонирующий блок от какоголибо побудителя расхода, например вентилятора, подается поток воздуха, проходящий через газовые зазоры 6 между пластинами . В газовых зазорах 6 воз991 S6 .. 4 тихий элекбуждается так. называемый трический разряд за счет подачи высокого, 4-10 кВ напряжения на электроды 2 через токоподводы 3, токоподводящие планки 4 и высоковольтные выводы 10. Под действием разряда в потоке воздуха, проход5пцего через разрядные промежутки, образуется озон. Электроды 2 озонатора вьшолнены из металлической фольги толщиной ЗО-5О мкм и каждый из них плогно, без зазора, соединен с одной из диэлектрических пластин, причем диэлектрические пластины вьшолнены из слоистого композиционного материала толщиной 1,0-2,0 мм, содержащего 7-15 слоев стеклоткани толщшюй 80-10 мкм, пропитанных эпоксидным связующим. в конструкциях озонаторов материал диэлектрического барьера, взаимное расположение электродов и барьера, геометрические размерь барьера и соотнощение его геометрических и электрических характеристик играют важнейщую роль как. для параметров назначения озонатора в целом, так и для надежности его работы. Отношение толщин электрода и диэлектрической пластины, составляющее приблизительно 0,03, обеспечивает равенство абсолютньос деформаций этих элементов при нагреве во время работы озонатора. Благодаря этому исключается возникновение механических напряжений в слое, соединяющем электрод и диэлектрик, предотвращается отрый электрода от диэлектрика и образование неплотностей, в которых при работе озонатора развиваются частичные разряды, приводящие к пробою диэлектрика. Слоистый характер материала диэлек- . трика обеспеитаает высокую прочность и трещиностойкость материала в условиях резких температурных градиентов, свойственньпс рабочему режиму озонатора. Расчет и практика показывают, что при количестве слоев стеклоткани большем 7, минимальна вероятность совпаде- . ния несплошностей плетения ткани по нормам к плоскости пластины. Это обеспечивает необходимую плотность наполнителя с точки врения электрической прочности диэлектрика. Для стеклоткани толшиной 8О-100 мкм характерен минимальный размер несплошностей плетения, что также полржитеяьно влияет на электрическую прочность. Эпоксидное связующее выбрано для получения композиции диэлектрика из его высоких электрических и механических свойств и высокой стойкЬЬт в озоне., При толщине пластины 1,6-2,0 мм и относительной диэлектрической проницаемости композиционного материала барьера равной 5, емкость барьера обеспечивает нормальную относительно параметров назначения работу озонатора в диапазоне 4-16 .при естественном охлаждении. Предлагаемая конструкция может найти широкое применение для синтеза озона Низких Концентраций, применяемого для дезодорации помещений, дезинфекции хо.лодильных камер, обработки сельскохозяй ственной продукции, предназначенной для длительнр1го хранения. Формула и 3 о. б р. е т ё н и я Озонатор, содержащий.плоские npiJMOугольные металлические электроды, разделенные прямоугольными диэлектрическими пластинами, и продольные рейки, создающие щелевые разрядные промехд тки, стянутые жесткой рамой в слоистый пакет, установленный в кожухе, отличаю - щ и и с я тем, что, с целью увеличения срока службы и повышения надежности, электроды вьшолнены из металлической фольги и каждый из них плотно соединен по всей своей поверхности с диэлектрической пластиной, выполненной в виде одного или более слоев ткани из TOHKOIO стеклянного волокна, пропитанных органическим или кремнийорганичесхи) термостойким связующим. Источники информации, принятые во внимание при экспертизе 1. Патент США № 38О1791, кл. 25О-532, 1976.

...лл1 иъш шичл и VV V k VyV y XX -XJI iK S A. вууишае

ж-.Л ЖА | Л -.С ШГАГ Г 1 Ли1:|П.Ш« «Аи Л W 1 ШШ&ММйШ УЫиУУУЫ1ШШЫ yS/yVi

tJ)

УХ XX XX XX хХХXX

)О хУУхххХХ Сх ХХХХХХУХХХУУУУУ хУУ

фуг. г . xxx o :xXXx xxxXxxx |у к ййг%%джа йжш ,3 г« т 1ФГ г«: :«1-«жж М1К« .;LAXV 7 „ Щ , .. У СХХуК 1ц.л (.)} .iSIS hr K T T-krw T TATATAT aniiwsK r«T«r«x i i T :9 Kf )rVS/V 4 WKS X X XX XX

Фиг. хххУУХХХХХ . AXTW Щ, T j XXXXXW / X

Авторы

Даты

1983-02-23—Публикация

1981-06-22—Подача