Изобретение относится к устройствам для производства озона из кислорода или воздуха и может быть использовано для очистки воды, обработки помещений и в медицине.

Известно устройство [1], содержащее пакет прямоугольных высоковольтных и низковольтных электродов, разделенных прямоугольными диэлектрическими пластинами, причем электроды, предназначенные для подключения к нулевому потенциалу, выполнены плоскими, а электроды, предназначенные для подключения высокого напряжения, выполнены в виде гофрированных пластин, имеющих по краям на гребнях выступы, задающие зазор между электродом и диэлектрической пластиной.

Однако этот озонатор не снабжен системой теплоотвода как со стороны высоковольтных электродов, так и низковольтных электродов, так как такая конструкция не позволяет сделать это. Недостатком является и способ соединения для подключения электродов высокого и низкого напряжения к источнику питания, так как к каждому электроду припаивается проводник, который другим своим концом припаивается к общей шине. Недостатком также является малая концентрация озона в газоозоновой смеси из-за того, что разряд происходит только на гребнях гофрированного электрода и большая часть газового потока остается не задействованной.

Более близким по устройству является озонатор [2], который содержит пакет чередующихся пластин - высоковольтных и низковольтных пластин, разделенных диэлектрическими барьерами и дистанционными прокладками, при этом каждый электрод имеет внутреннюю систему охлаждения, выполненную в виде системы продольных полостей, соединенных построчными каналами, а в каждом газоподающем электроде выполнены две поперечные сквозные прорези, имеющие сообщение с каналами входа и выхода газа соответственно. Газ поступает в канал входа, затем в сквозные прорези в электродах, а оттуда через проточки дистанционных прокладок попадает в газовую камеру, также выполненную дистанционной прокладкой. В плоских поверхностях каждого электрода выполнены углубления, в которые заподлицо с основной поверхностью размещены диэлектрические барьеры, при этом между диэлектрическим барьером и электродом расположен слой припоя.

К недостаткам известного устройства можно отнести следующее. Система охлаждения водой в технологическом отношении очень сложная. Каждый электрод помимо плоскостей и каналов имеет штуцер ввода и вывода воды, углубления, куда впаяны диэлектрические пластины, что требует безопасной герметизации и наличия развязок от высокого напряжения. Система входных и выходных каналов по числу электродов для газовых потоков не только усложняет конструкцию, но и способствует понижению концентрации озона за счет прохождения и саморазложения озона по этим узким каналам. Потери озона происходят за счет малых сечений проточек входа и выхода (они равны) газовых потоков по отношению к объемам разрядных промежутков, что не позволяет обеспечить высокую производительность озонатора.

Техническим результатом изобретения является повышение производительности и надежности генератора озона.

Указанный технический результат достигается тем, что в генераторе озона, содержащем разрядную камеру в виде прямоугольного параллелепипеда, внутри которой стопкой уложены плоские электроды и диэлектрические пластины для электрического барьера и имеются входная и выходная полости, согласно изобретению выходная полость больше входной и во входной полости расположен металлический экран с высоким отрицательным электрическим потенциалом, а электроды в виде прямоугольных металлических пластин уложены так, что нечетные пластины примыкают вплотную к одной боковой стороне камеры, а четные - к другой стороне камеры, а сами стороны являются общими шинами высокого и низкого напряжения соответственно, противоположные стороны металлических электродов от общих шин разделены диэлектрическими вставками прямоугольного сечения и образуют плотный контакт между металлической шиной высокого напряжения, металлическим электродом, диэлектрической вставкой и металлической шиной низкого напряжения.

Отвод тепла от электродов осуществляется через общие шины высокого и низкого напряжения ребристыми радиаторами воздушного или водяного охлаждения, которые крепятся снаружи разрядной камеры.

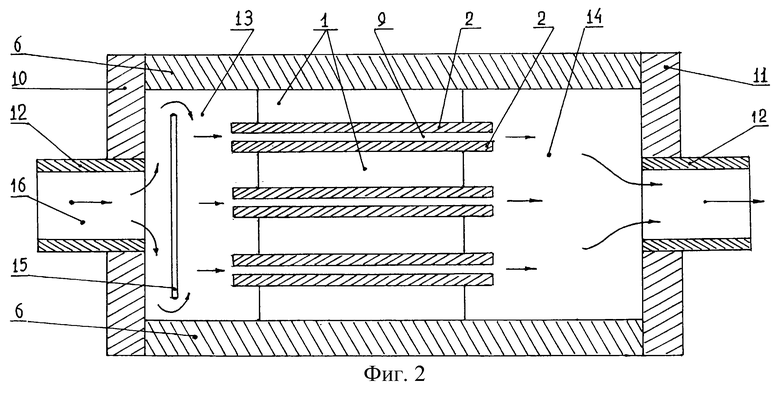

В генераторе озона, содержащем разрядную камеру в виде прямоугольного параллелепипеда, внутри которого стопкой уложены плоские прямоугольные металлические электроды и прямоугольные диэлектрические пластины, служащие электрическими барьерами, электроды уложены так, что нечетные пластины примыкают вплотную к одной боковой стороне камеры, а четные - к другой, а сами боковые стороны являются общими шинами высокого и низкого напряжения соответственно. Противоположные стороны электродов четного и нечетного ряда от общих шин разделены диэлектриками прямоугольного сечения, толщина которых равна толщине плоских электродов, и образуют плотный контакт между собой по порядку: металлическая шина высокого напряжения, плюс металлический электрод, плюс диэлектрик, плюс металлическая шина низкого напряжения. Между электродами помещаются прямоугольные диэлектрические пластины, касаясь своими противоположными ребрами общих металлических шин высокого и низкого напряжения, а две другие выступают за металлические электроды - перекрытие для пробойного напряжения на участке электрод высокого напряжения - диэлектрик - воздушный разрядный промежуток - диэлектрик - электрод низкого напряжения. Нижняя и верхняя стороны разрядной камеры выполнены из диэлектрического материала. Ввод и вывод газа исполнены на передней и задней сторонах камеры из диэлектрического материала, в которых по центру имеется патрубок. В камере между передней стороной с патрубком и входами разрядных промежутков находится входная полость, а между выходами разрядных промежутков и задней стороной с патрубком находится выходная полость, причем объем выходной полости в 2-3 раза больше входной. Во входной полости навстречу потоку газа установлен металлический экран, на который может подаваться высокий отрицательный потенциал. Диэлектрический барьер состоит из двух пластин толщиной 0,1-3 мм и разделенные дистанционными прокладками для образования воздушного промежутка зазором 0,5-2 мм, где возникает тихий электрический разряд. Стороны диэлектрических пластин, которые примыкают к электродам, металлизируются (проводящим слоем, металлической пленкой, графитом) для того, чтобы не возникал электрический разряд между электродом и диэлектриком, образующие контакт между собой. В этом случае электрод и проводящая пленка на диэлектрике будут иметь одинаковый электрический потенциал.

К шинам высокого и низкого напряжения подключается источник питания и одновременно они служат для отвода тепла от электродов. Для этого к общим шинам, являющимся боковыми сторонами камеры, крепятся снаружи разрядной камеры ребристые радиаторы для воздушного охлаждения или радиаторы с водяным охлаждением. Отвод тепла от разрядных промежутков к радиаторам охлаждения осуществляется через электроды с хорошей теплопроводностью и оптимальной толщиной.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается наличием новых элементов: входная и выходная полости, между которыми в разрядном промежутке происходит тлеющий электрический разряд, причем выходная полость больше в 2-3 раза входной полости, а суммарное сечение разрядных промежутков меньше сечения полостей в 10-20 раз. Наличие экрана с высоким отрицательным потенциалом во входной полости способствует добавлению новых свойств газовому потоку.

Таким образом, заявляемое устройство соответствует критерию "новизна".

Сравнение заявляемого устройства с другими техническими решениями показывает, что предлагаемое устройство очень компактное. Отсутствие сложных систем охлаждения и токоподводов упрощает конструкцию генератора озона, снижаются размеры и масса его. Все элементы генератора озона собраны из легкодоступных (в технологическом изготовлении) плоских и прямоугольных деталей, от чего повышается надежность и срок службы. Это позволяет сделать вывод о соответствии технологического решения критерию "изобретательский уровень".

На фиг. 1 представлен в разрезе перпендикулярно направлению потока газа генератор озона.

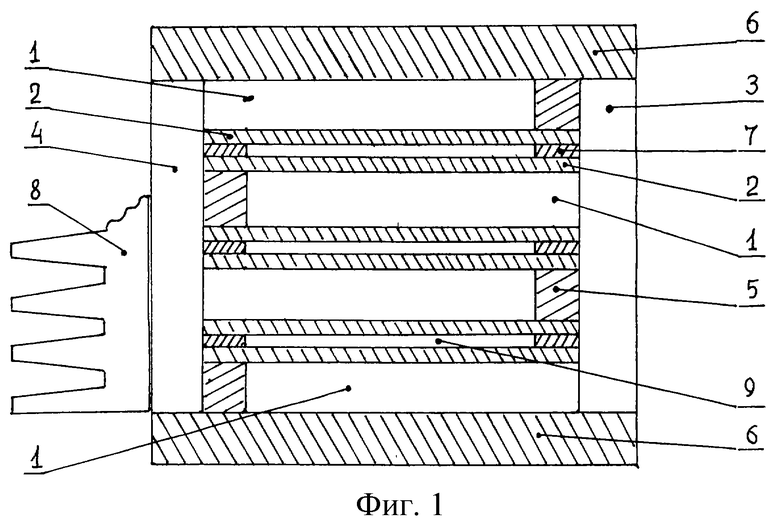

На фиг. 2 дается разрез камеры генератора озона в направлении потока газа вдоль оси симметрии.

Генератор озона состоит из металлических электродов 1, диэлектрической пластины (барьер) 2, правой боковой общей металлической шины высокого напряжения 3, левой боковой общей металлической шины низкого напряжения 4, диэлектрика прямоугольного сечения 5, нижней и верхней крышки камеры из диэлектрического материала 6, проставки диэлектрической между диэлектрическими пластинами 7, ребристого металлического радиатора для водяного или воздушного охлаждения 8, разрядного воздушного промежутка 9, передней стороны камеры из диэлектрика 10, задней стороны камеры из диэлектрика 11, патрубка входа и выхода газа 12, передней входной полости камеры 13, задней входной полости камеры 14, металлического экрана 15.

Генератор озона работает следующим образом. Газовый поток через входной патрубок 12, фиг. 2, подается в полость 13, внутри которой навстречу потоку установлен металлический экран 15, на который подается постоянный отрицательный потенциал. Молекулы кислорода в газовом потоке, обтекая экран, ионизуются или переходят в возбужденное состояние и распределяются в вихревом потоке по отверстиям разрядных промежутков 9. В поле электрического разряда молекулы кислорода попадают уже в активном состоянии, тем самым облегчается процесс образования озона [3] по реакциям:

O2 ++2O2-->(2O3)+

О'2+2O2-->О3+О

О2+О-->О3

(2O3)++O2 --->2O3+О2

где O2 - молекула кислорода;

O'2 - молекула кислорода в возбужденном состоянии;

O2 + - ионизированная молекула кислорода со знаком плюс;

О - атомарный кислород.

Очевидно, что чем больше ионизированных атомов кислорода, тем больше и быстрее идут реакции образования озона из газового потока. За счет реакции и электрического разряда между барьерами температура газа повышается. Поэтому образовавшийся озон необходимо быстро удалить, чтобы не произошел обратный процесс его образованию. Газоозоновая смесь из разрядных промежутков поступает в выходную полость 14, объем которой в 2-3 раза больше входной полости 13. Происходит расширение газа и температура смеси понижается за счет адиабатических процессов. Это достигается разностью давлений передней и задней полостей. Таким образом, благодаря простой конструкции разрядной камеры внутри и на выходе разрядных промежутков резко уменьшается саморазложение озона.

Выбор материала для электродов, когда разряд проходит между диэлектрическими пластинами, не критичен. Толщина этих электродов подбирается с расчетом так, чтобы отвести тепло от разрядного промежутка. Здесь подойдут металлы с хорошей теплопроводностью: алюминий и его сплавы, нержавеющая сталь и др.

Подбором числа электродов и площади разряда можно менять производительность генератора озона.

В качестве диэлектрических пластин (барьеров) можно применять обычное стекло с диэлектрической проницаемостью ε=6-9, керамику с ε>10 [5]. Величина диэлектрической постоянной ε влияет на электрическое поле Е (размерность В/м) вблизи диэлектрической пластины, т.е. электрическое поле зависит от отношения ε/ε1 где ε1 - диэлектрическая проницаемость воздуха, а ε - диэлектрическая проницаемость пластины (барьера). Если электрическое поле между электродами Е0=U/d, где U - напряжение на электродах (В), d - величина зазора между электродами (м), то при ε>10 электрическое поле в воздушном промежутке Е≈2Е0 [4], т.е. величина диэлектрической постоянной влияет на потребляемую мощность генератора озона.

Источники информации

1. Патент, Россия 19. RU. (11) 94035978/26 (13) А1, МКИ (51) 6 С 01 В 13/11.

2. Патент, Россия 19. RU. (11)2061651 (13) А1, МКИ(51) 6 С 01 В 13/11, прототип.

3. Ю.В. Филиппов, В.А. Вобликова, В.И. Пантелеев "Электросинтез озона", Изд-во Московского университета, 1987.

4. Б. М. Тарасов "Физика диэлектрических материалов", М., Энергоиздат, 1982.

5. И.С. Роз, Ю.М. Поплавко, "Диэлектрики", М., "Радио и связь", 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕНЕРАТОР ОЗОНА | 2011 |

|

RU2458855C1 |

| ПЛАЗМОХИМИЧЕСКИЙ ГЕНЕРАТОР РОТОРНОГО ТИПА | 1993 |

|

RU2034778C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОРАЗРЯДНОЙ ОБРАБОТКИ ВОЗДУХА В МАЛОРАЗМЕРНЫХ ЗАМКНУТЫХ ОБЪЕМАХ | 1999 |

|

RU2173666C2 |

| ЭЛЕКТРОРАЗРЯДНЫЙ ГЕНЕРАТОР ДЛЯ ОБРАБОТКИ ВОЗДУХА | 1993 |

|

RU2069168C1 |

| ПЛАЗМОХИМИЧЕСКИЙ ГЕНЕРАТОР С САМОПРОКАЧКОЙ ГАЗА | 1994 |

|

RU2105438C1 |

| ГЕНЕРАТОР ОЗОНА | 1993 |

|

RU2046753C1 |

| УСТРОЙСТВО ДЛЯ ВЕНТИЛЯЦИИ, ИОНИЗАЦИИ И ОЗОНИРОВАНИЯ ЧЕТВЕРГОВА | 2002 |

|

RU2221970C1 |

| ОЗОНАТОР | 2001 |

|

RU2185319C1 |

| ОЗОНАТОР | 1997 |

|

RU2132815C1 |

| ОЗОНАТОР И ГЕНЕРАТОР ОЗОНА | 1997 |

|

RU2127220C1 |

Изобретение относится к устройствам для производства озона из кислорода или воздуха и может быть использовано для очистки воды, обработки помещений, а также в медицине. Генератор озона содержит разрядную камеру в виде прямоугольного параллелепипеда, внутри которой стопкой уложены плоские электроды и диэлектрические пластины для электрического барьера и имеются входная и выходная полости. Выходная полость больше входной и во входной полости расположен металлический экран с высоким отрицательным электрическим потенциалом. Электроды в виде прямоугольных металлических пластин уложены так, что нечетные пластины примыкают вплотную к одной боковой стороне камеры, а четные - к другой стороне камеры, а сами стороны являются общими шинами высокого и низкого напряжения соответственно. Противоположные стороны металлических электродов от общих шин разделены диэлектрическими вставками прямоугольного сечения и образуют плотный контакт между металлической шиной высокого напряжения, металлическим электродом, диэлектрической вставкой и металлической шиной низкого напряжения. Данная конструкция генератора позволяет повысить его производительность и надежность. 1 з.п.ф-лы, 2 ил.

| ОЗОНАТОР | 1993 |

|

RU2061651C1 |

| GB 1549055 А, 25.07.1979 | |||

| Испытательная машина | 1971 |

|

SU567114A1 |

| Озонатор | 1981 |

|

SU998328A1 |

Авторы

Даты

2003-06-20—Публикация

2002-02-08—Подача