(5) УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШКАФ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2017 |

|

RU2650878C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2008 |

|

RU2371607C1 |

| УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ РАСФАСОВАННОГО ПРОДУКТА НА ФЕРМАХ С ИСПОЛЬЗОВАНИЕМ ЕСТЕСТВЕННОГО ХОЛОДА | 2002 |

|

RU2218527C1 |

| Камера для криоохлаждения объектов | 1980 |

|

SU939893A1 |

| Устройство для охлаждения молока | 1991 |

|

SU1793858A3 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2008 |

|

RU2371606C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 2000 |

|

RU2199706C2 |

| ПОЧВЕННЫЙ ОХЛАДИТЕЛЬ МОЛОКА | 1996 |

|

RU2122786C1 |

| Теплообменное устройство к аппаратам для выращивания микроорганизмов | 1983 |

|

SU1102807A1 |

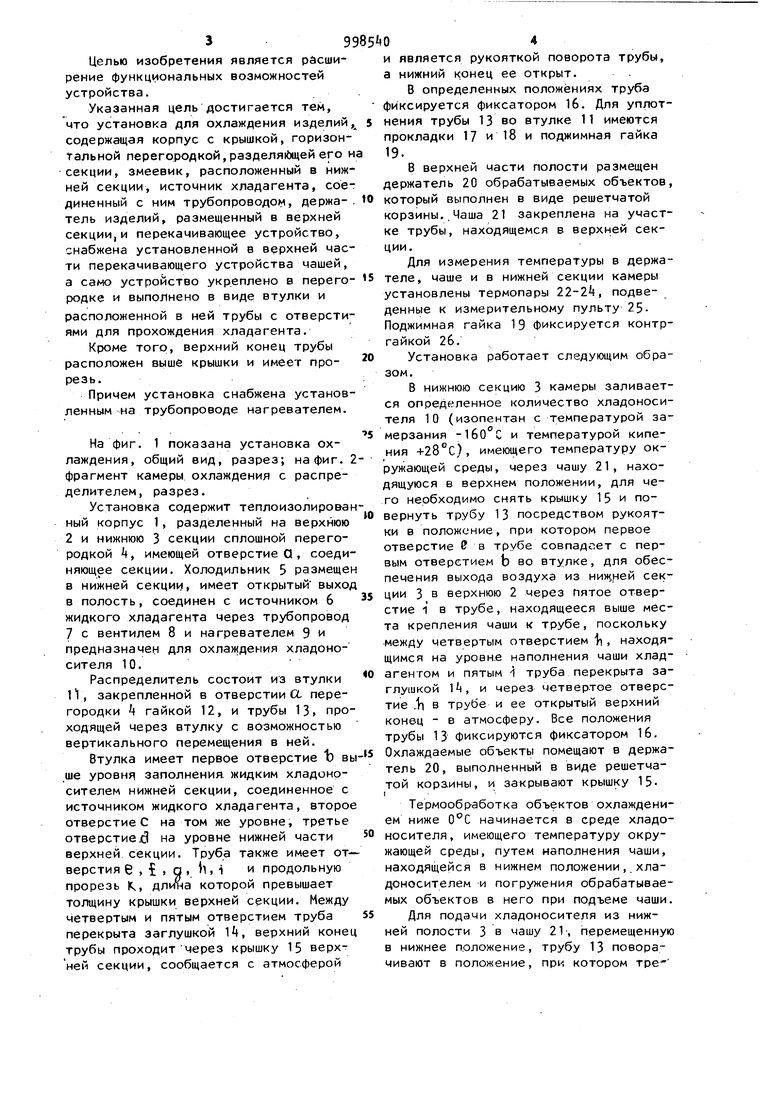

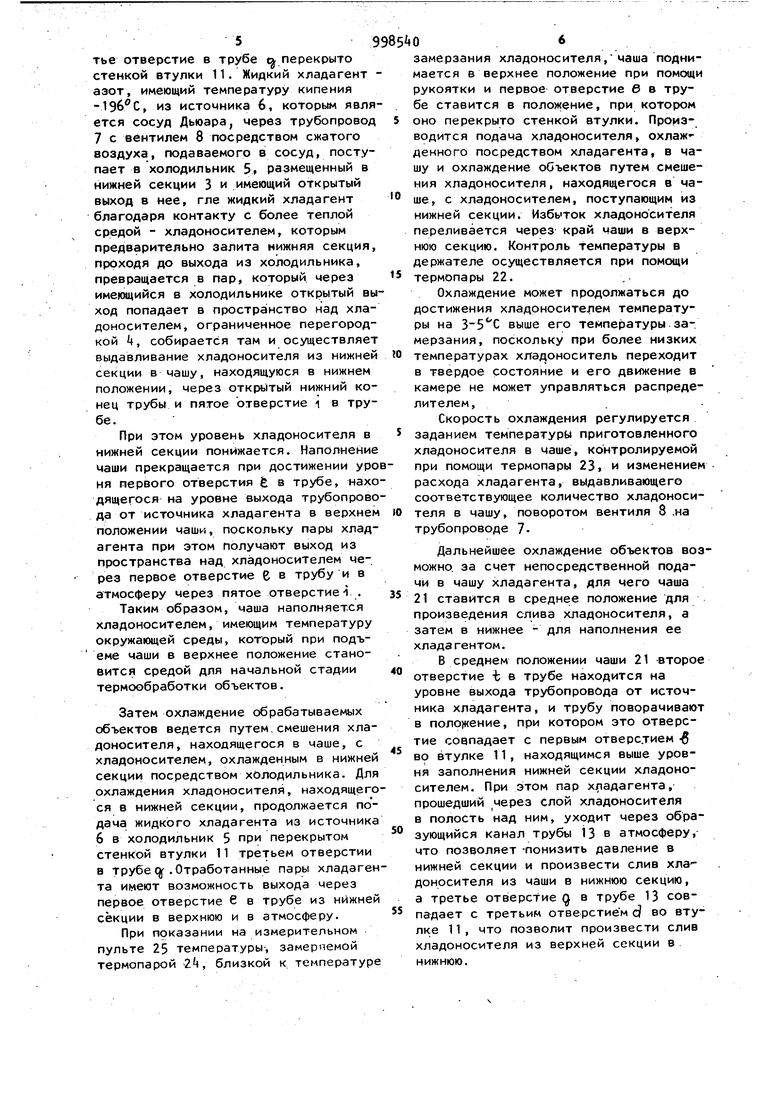

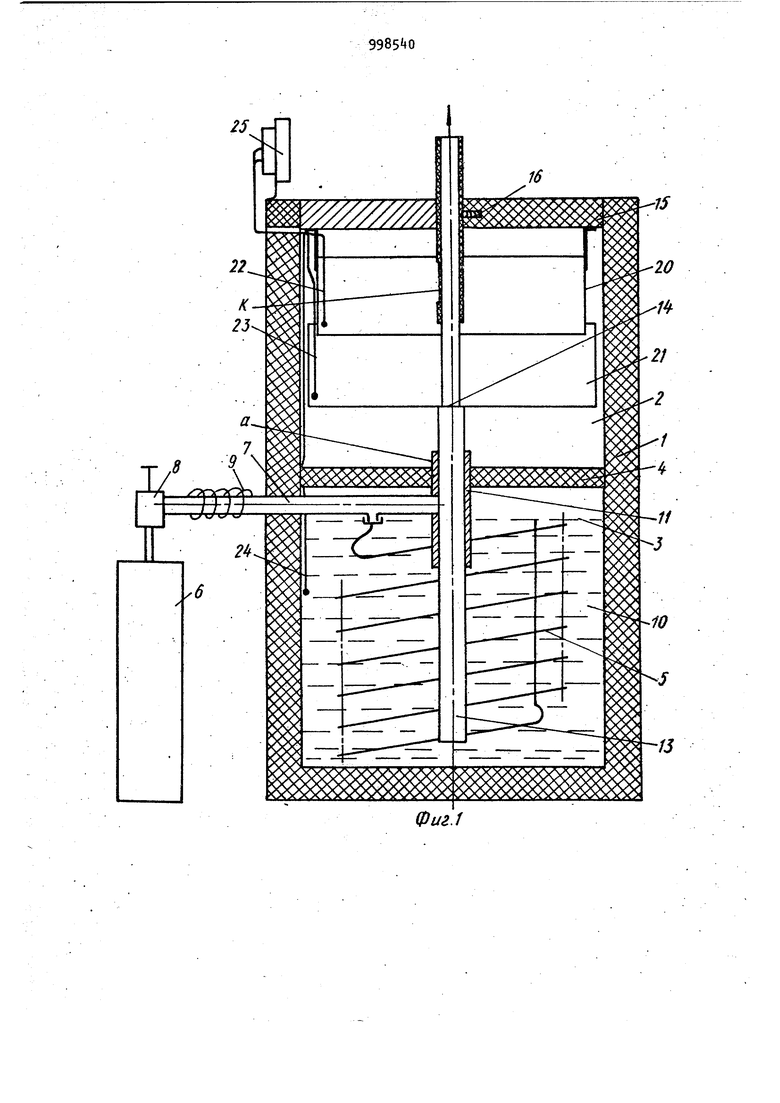

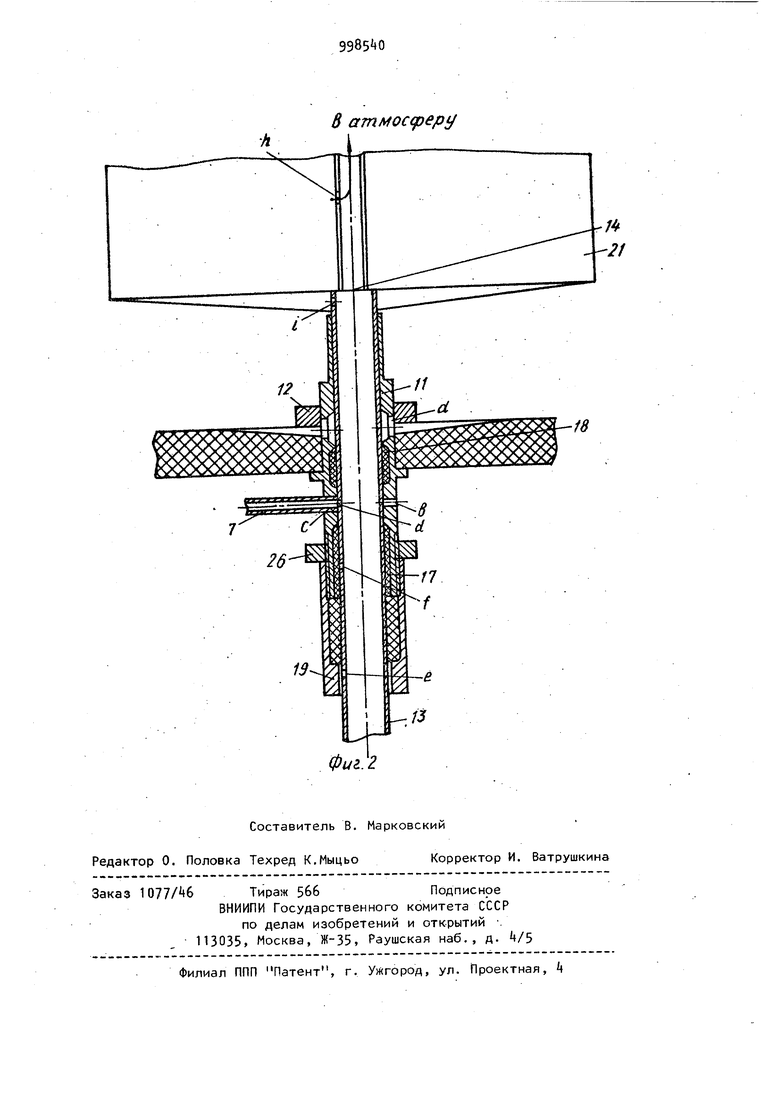

Изобретение относится к термообра ботке металлов путем быстрого охлаждения и может быть использовано при проведении термообработки металлорежущего и измерительного инструмента охлаждением ниже 0°С в ступенчатых ре жимах с термоциклированием. Известно устройство для охлаждения изделий, содержащее корпус с емкостью для жидкого хладагента и держателем изделий, холодильник и насос Это устройство позволяет достичь эффективных скоростей охлаждения благюдаря применению промежуточного жидкого хладоносителя СООднако это устройство имеет ограниченные функциональные возможности, поскольку инерционность процессов остается большой и поэтому оно не .обеспечивает проведение ступенчатой обработки и управляемого термоциклирования. Недостатком этого устройства яв.ляется также ограниченность нижнего предела температур, обусловленная температурой замерзания хладоносителя. Наиболее близкой к изобретению по технической сущности является установка для охлаждения изделий, содержащая корпус с крышкой и горизонтальной перегородкой, разделяющей его на секции, змеевик, расположенный в нижней секции, источник хладагента, соединенный с ним трубопроводом, держатель изделий, размещенный в верхней секции, перекачивающее устройство . К недостаткам известного устройства следует отнести ограничение функциональных возможностей из-за инерционности изменения скоростей охлаждения, необходимых для проведения режимного охлаждения, например термоциклирования. Кроме того, эта установка предусматривает обработку изделий только в хяадоносителе, что ограничивает ниж НИИ предел температур, обусловленный температурой зам(;рз,1иия хллдоиосителя. Целью изобретения является расширение функциональных возможностей устройства. Указанная цель достигается тем, что установка для охлаждения изделий содержащая корпус с крышкой, горизонтальной перегородкой,разделяющей его секции, змеевик, расположенный в ниж ней секции, источник хладагента, сое диненный с ним трубопроводом, держатель изделий, размещенный в верхней секции,и перекачивающее устройство, снабжена установленной в верхней час ти перекачивающего устройства чашей, а само устройство укреплено в перего родке и выполнено в виде втулки и расположенной в ней трубы с отверсти ями для прохождения хладагента. Кроме того, верхний конец трубы расположен выше крышки и имеет прорезь. Причем установка снабжена установ ленным на трубопроводе нагревателем. На фиг. 1 показана установка охлаждения, общий вид, разрез; на фиг. фрагмент камеры охлаждения с распределителем, разрез. Установка содержит теплоизолирова ный корпус 1, разделенный на верхйюю 2 и нижнюю 3 секции сплошной перегородкой k, имеющей отверстие О, соеди няющее секции. Холодильник 5 размеще в нижней секции, имеет открытый выход в полость, соединен с источником 6 жидкого хладагента через трубопровод 7 с вентилем 8 и нагревателем 9 и предназначен для охлаждения хладоносителя 10. Распределитель состоит из втулки IV, закрепленной в отверстии CL перегородки 1 гайкой 12, и трубы 13, проходящей через втулку с возможностью вертикального перемещения в ней. Втулка имеет первое отверстие Ъ вы ше уровня заполнения жидким хладоносителем нижней секции, соединенное с источником жидкого хладагента, второе отверстие С на том же уровне, третье отверстие,d на уровне нижней части верхней секции. Труба также имеет отверстия е , , о, Ь,i и продольную прорезь К,, длиТна которой превышает толщину крышки верхней секции. Между четвертым и пятым отверстием труба перекрыта заглушкой 1, верхний конец трубы проходитчерез крышку 15 верхней секции, сообщается с атмосферой И является рукояткой поворота трубы, а нижний конец ее открыт. В определенных положениях труба фиксируется фиксатором 16. Для уплотнения трубы 13 во втулке 11 имеются прокладки 17 и 18 и поджимная гайка 8 верхней части полости размещен держатель 20 обрабатываемых объектов, в виде решетчатой который выполнен корзины,,Чаша 21 закреплена на участке трубы, находящемся в верхней секции. Для измерения температуры в держателе, чаше и в нижней секции камеры установлены термопары 22-2k, подведенные к измерительному пульту 25Поджимная гайка 19 фиксируется контргайкой 2б. Установка работает следующим образом. В нижнюю секцию 3 камеры заливается определенное количество хладоносителя 10 (изопентан с температурой замерзания -1бО С и температурой кипения +28С), имеющего температуру окружающей среды, через чашу 21, находящуюся в верхнем положении, для чего необходимо снять крышку 15 и повернуть трубу 13 посредством рукоятки в положение, при котором первое отверстие в в трубе совпадает с первым отверстием Ь во втулке, для обеспечения выхода воздуха из секции 3 в верхнюю 2 через пятое отверстие 1 в трубе, находящееся выше места крепления чаши к трубе, поскольку между четвертым отверстием } , находящимся на уровн.е наполнения чаши хладагентом и пятым -i труба перекрыта заглушкой }k, и через четвертое отверстие ,} в трубе и ее открытый верхний конец - в атмосферу. Все положения трубы 13 фиксируются фиксатором 16. Охлаждаемые объекты помещают в держатель 20, выполненный в виде решетчатой кораины, и закрывают крышку 15IТермообработка объектов охлаждением ниже 0°С начинается в среде хладоносителя, имеющего температуру окружающей среды, путем наполнения чаши, находящейся в нижнем положении, хладоносителем и погружения обрабатываемых объектов в него при подъеме чаши. Для подачи хладоносителя из нижней полости 3 в чашу 21-, перемещенную в нижнее положение, трубу 13 поворачивают в положение, при котором тре тье отверстие в трубе перекрыто стенкой втулки 11. Жидкий хладагент азот, имеющий температуру кипения -196С, из источника 6, которым явля ется сосуд Дьюара, через трубопровод 7 с вентилем 8 посредством сжатого воздуха, подаваемого в сосуд, поступает в холодильник 5 размещенный в нижней секции 3 и имеющий открытый выход в нее, гле жидкий хладагент благодаря контакту с более теплой средой - хладоносителем, которым предварительно залита нижняя секция, проходя до выхода из холодильника, превращается в пар, который через имекмцийся в холодильнике открытый вы ход попадает в пространство над хладоносителем, ограниченное перегородкой 4, собирается там и осуществляет выдавливание хладоносителя из нижней секции в чашу, находящуюся в нижнем положении, через открытый нижний конец трубы и пятое отверстие i в трубе. При этом уровень хладоносителя в нижней секции понижается. Наполнение чаши прекращается при достижении уро ня первого отверстия в трубе, нахо дящегося на уровне выхода трубопрово да от источника хладагента в верхнем положении чаши, поскольку пары хладагента при этом получают выход из пространства над хладоносителем через первое отверстие 6 в трубу и в атмосферу через пятое отверстиеi . Таким образом, чаша наполняется хладоносителем, имеющим температуру окружающей среды, который при подъеме чаши в верхнее положение становится средой для начальной стадии термообработки объектов. Затем охлаждение обрабатываемых объектов ведется путем,смешения хладоносителя, находящегося в чаше, с хладоносителем, охлажденным в нижней секции посредством холодильника. Для охлаждения хладоносителя, находящего ся в нижней секции, продолжается по дача жидкого хладагента из источника 6 в холодильник 5 при перекрытом стенкой втулки 11 третьем отверстии в трубеqi .Отработанные пары хладаген та имеют возможность выхода через первое отверстие С в трубе из нижней секции в верхнюю и в атмосферу. При показании на измерительном пульте 25 температуры-, замеряемой термопарой 2k, близкой к температуре 9 06 замерзания хладоносителя, чаша поднимается в верхнее положение при помощи рукоятки и первое отверстие в в трубе ставится в положение, при котором оно перекрыто стенкой втулки. Производится подача хладоносителя, охлаж денного посредством хладагента, в чашу и охлаждение объектов путем смешения хладоносителя, находящегося в чаше, с хладоносителем, поступающим из нижней секции. Избыток хладоносителя переливается через край чаши в верхнюю секцию. Контроль температуры в держателе осуществляется при помощи термопары 22. Охлаждение может продолжаться до достижения хладоносителем температуры на 3-5С выше его температуры замерзания, поскольку при более низких температурах хладоноситель переходит в твердое состояние и его движение в камере не может управляться распределителем, Скорость охлаждения регулируется заданием температуры приготовленного хладоносителя в чаше, контролируемой при помощи термопары 23, и изменением расхода хладагента, выдавливающего соответствующее количество хладоносителя в чашу, поворотом вентиля 8 .на трубопроводе 7Дальнейшее охлаждение объектов возможно, за счет непосредственной подачи в чашу хладагента, для чего чаша 21 ставится в среднее положение для произведения слива хладоносителя, а затем в нижнее - для наполнения ее хладагентом. В среднем положении чаши 21 второе отверстие -fc в трубе находится на уровне выхода трубопровода от источника хладагента, и трубу поворачивают в положение, при котором это отверстие совпадает с первым отверстием -б во втулке 11, находящимся выше уровня заполнения нижней секции хладоносителем. При этом пар хладагента, прошедший через слой хладоносителя в полость над ним, уходит через образующийся канал трубы 13 в атмосферу, что позволяет -понизить давление в нижней секции и произвести слив хладоносителя из чаши в нижнюю секцию, а третье отверстие q в трубе 13 совпадает с третьим отверстием с во втулке 11, что позволит произвести слив хладоносителя из верхней секции в нижнюю. В нижнем положении чаши 21 третье отверстие в трубе (, находящееся на уровне выхода трубопровода, совмещают с трубопроводом. Производится наполнение чаши 21 жидким хладагентом через третье отверстие ел в трубе и пятое . Наполнение чаши 21 прекращается п тем отключения подачи хладагента из источника 6 вентилем 8 при достижении жидким хладагентом четвертого отверстия 1i в трубе, находящегося на уровне наполнения чаши 21, о чем сигнализирует, избыток пара, выходящего в атмосферу из открытого верхнего кон ца трубы. Объекты охлаждаются в парах хладагента при нижнем положении чаши 21. При достижении объектами за данной температуры чаша 21 поднимается в верхнее положение, производится термический удар холодом, и дальнейшее охлаждение ведется в жидком хладагенте, В верхнем положении чаши 21 для охлаждения объектов в жидком хладагенте первое отверстие 6 в трубе 13 ставится в положение, при котором оно перекрыто стенкой втулки 11. При этом находящаяся в трубе 13 продольная про резь k, длина которой превышает толщину крьники 15, совмещается с крышкой, что позволяет парам хладагента, образовавшимся при погружении обрабатываемых объектов в жидкий хладагент, выйти из верхней секции 2 в атмосферу. Охлаждение в жидком хладагенте позволяет довести температуру обрабатываемых объектов до температуры ки-. пения хладагента. При необходимости осуществления заданных технологией обработки для данного материала изотермических выдержек при постоянной температуре и термоциклировании с повышением температуры, обрабатываемые объекты погру жают в хладоноситель или хладагент и освобождают от него посредством перемещения чаши 21 из нижнего положения в верхнее и обратно, и подают в верхнюю секцию 2 пар хладагента, подогретый нагревателем 9 расположенным на трубопроводе 7, в количестве, необходимом для компенсации процесса охлаждения объектов и поддержания температуры на заданном технологическим режимом уровне , т.е. обеспечения возможности ступенчатого охлаждения. Изменение расхода подогретых пароп хлад агента позволяет также изменять скорюсти теплообменных процессов и, кроме того, выравнивать нарушения тепловых режимов во время переходных процессов, обусловленных инерционностью процессов теплообмена. Таким образом, использование в изобретении распределителя описанной конструкции позволяет проводить термообработку охлаждением объектов ниже в хладоносителе, в хладагенте и его парах ступенчатыми режимами охлаждения с многократными перепадами скоростей охлаждения, изотермическими выдержками, термоциклированием в разных температурных диапазонах и проведением термических ударов холодом, т.е. осуществлять обработку охлаждением ниже по любой заданой зависимости температуры обрабатываемых объектов от времени, тем самым расширив функциональные возможности установки. Формула изобретения 1.Установка для охлаждения изделий , содержащая корпус с крышкой, горизонтальной перегородкой, разделяющей его на секции, змеевик, расположенный в нижней секции, источник хладагента, соединенный с ним трубопроводом, держатель изделий, .размещенный в верхней секции,и перекачивающее устройство, отличающаяся тем, что, с целью расширения функциональных возможностей, она снабжена установленной в верхней части перекачивающего устройства чашей, а само устройство укреплено в перегородке и выполнено в виде втулки и размещенной в ней трубы с отверстиями для прохождения хладагента. 2.Установка по п. 1 , о т л и ч аю щ а я с я тем, что верхний конец трубы расположен выше крышки и имеет прорезь. . 3.Установка по п. 1, о т л и ч аю щ а я с я тем, что снабжена установленным на трубопроводе нагревателем. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 685882, кл. F 25 D 3/10, 1980. 2.Авторское свидетельство СССР № 216890, кл. С 21 D 1/63. 1968.

Фиг.Г

Авторы

Даты

1983-02-23—Публикация

1981-10-09—Подача