(54) ЭЛЕКТРОХИМИЧЕСКИЙ , СМЕСИТЕЛЬ ТСТОЙНИК

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоступенчатый экстрактор типа смеситель-отстойник | 1976 |

|

SU610536A1 |

| Смесительно-отстойный экстрактор | 1975 |

|

SU841638A1 |

| Прямоточный смеситель-отстойник | 1976 |

|

SU806057A1 |

| Многоступенчатый экстракционный противоточный аппарат | 1974 |

|

SU540653A1 |

| ЭКСТРАКТОР КОЛОННОГО ТИПА | 2001 |

|

RU2202395C2 |

| Способ извлечения урана из фосфорной кислоты | 1980 |

|

SU1205778A3 |

| МНОГОСТУПЕНЧАТЫЙ ЭКСТРАКТОР ТИПА СМЕСИТЕЛЬ-ОТСТОЙНИК | 1970 |

|

SU273157A1 |

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2007 |

|

RU2341450C1 |

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2005 |

|

RU2295491C1 |

| ЭКСТРАКТОР | 1973 |

|

SU438429A1 |

1

Изобретение относится к переработке растворов экстракцией металлов из водного раствора в несмешиваюшийся с ним органический растворитель, например, в гидрометаллургии цветных и редких металлов, в технологии регенерации отработавшего вдерного топлива, а также в лабораторной практике, где необходим перевод металла из одного валентного состояния (например, неэкстрагируемо- jg го) в другое (например, экстрагируемое).

Известны электрохимические смесители -. отстойники, в которых в едином ,5 аппарате проводятся процессы экстракции и электрохимического восстановления. В одном из них катод и йнод, разделенные пористой диафрагмой, помешают - в смесительную камеру и проводят электт20 ровосстановление металла в эмульсии водной к органической фаз. В другом рабочий электрод (катод) располагают в смесительной камере, а вспомогатель.

ный электрод (анод) - в камере рассла ивания Cl

Недостатком обеих конструкций являются невозможность проведения процесса электровосстановления при отношении потоков органической и водной фаз равном двум, так как система при этих условиях неэлектропроводна, а также разложение экстрагента под действием электрического тока р образованием продуктов (например, дибутилфосфорной кислоты в случае использования экстр-агента - трибутилфосфата (ТБФ), снижающих технологические показатели .экстракционного процесса.

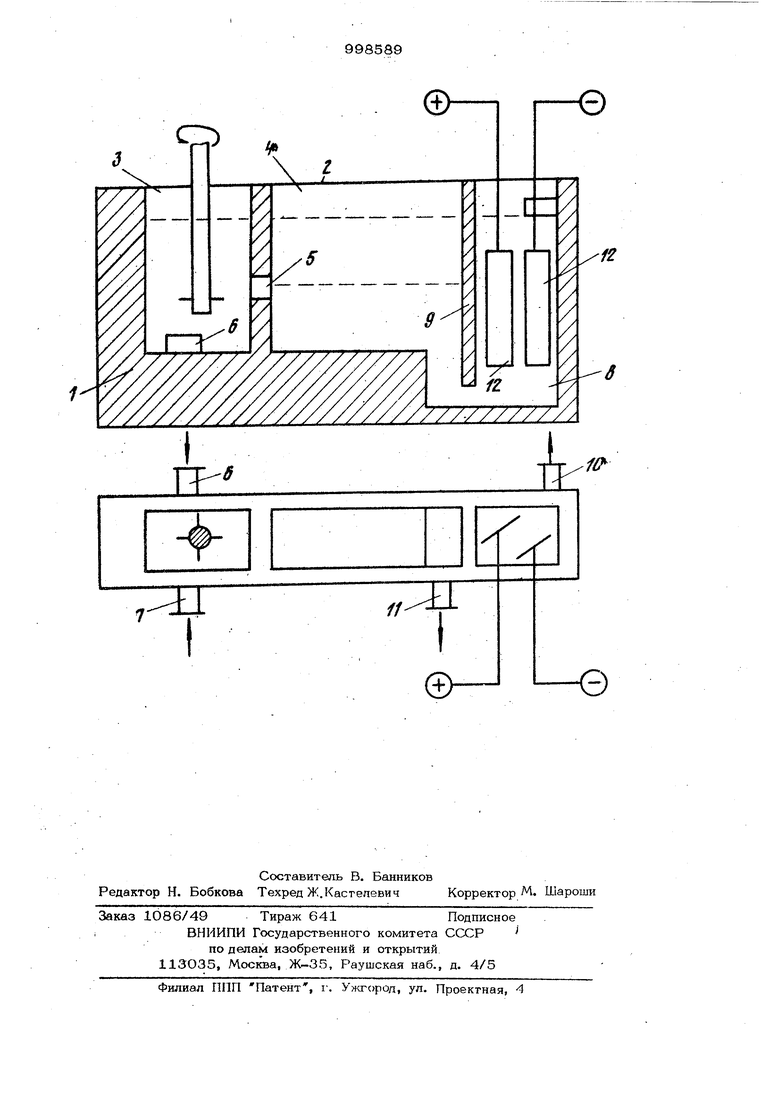

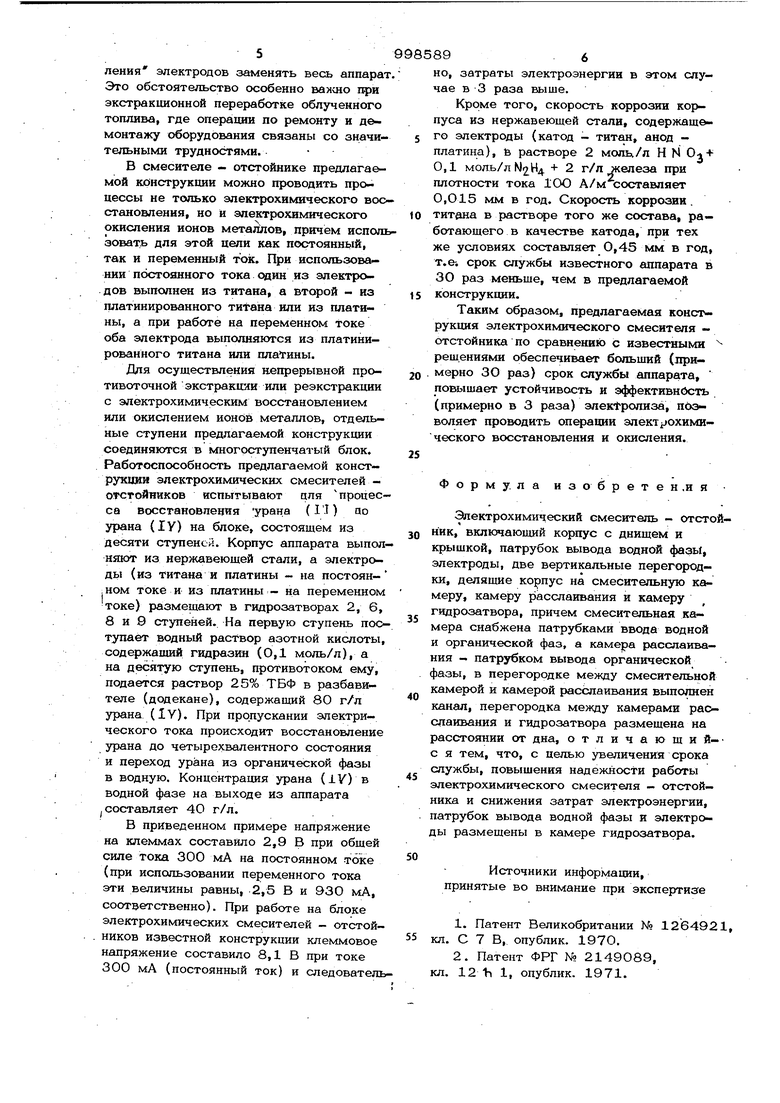

Известен электрохимический смеситель-отстойник, включающий корпус с . днищем и крышкой, патрубок вывода водной фазы, электроды, две вертикальные перегородки, делящие корпус на смесительную камеру, расслаивания и камеру гидрозатвора, причем смесительная камера снабжена патрубками ввода водной и органической фазы, а камера расслаива3ния патрубком вывода органической фа зь, в перегородке между смесительной камерой расслаивания выполнен канал, перегородка между камерами расслаивания и rwapoaarjiopa размещена на расстоя нии от дна С2 j . Недостатками электрохимического см сителя-отстойника являются недостаточ- ндя надежность эксплуатации, обусловле ная тем, что в процессе электролиза прюисходит коррозия корпуса-катода, что рнижает срок службы аппарата; при силь ной коррозии или в случае отравления рабочего электрода, например за счет адсорбции на нем органических веществ возникает необходимость заменять весь агшараг| другая причина, снижающая надежность работы конструкции, заклю- чаете- D попадании органичеохой (токонепроводящей) фазы в гидрозатвор. что приводит в конечном итоге к прекращению пропесса электролиза. Кроме того, высокие омические потери вследствие уд.з.текности анода от той части катода, где происходит процесс электровосста новленйя ионоЕ металлов, что приводит к увеличению клеммового напряжения и в итоге . к повышенному расходу элект роэнергии. А также возможность осущес вления в аппарате практически только процессов электровосстановленияз так как для проведения процессов окисления необходимо на внутреннюю поверхнооть корпуса алпарата нанести слой платины (7-,ео сделать его анодом), что неприем.тгено из эконок ических соображений БС-педствие высокой стоимости платины) Кроме того, частичное разлох ение экст арент а под действием элеkTpH4ec кого тока, приводящее. к его излишнему расхо дованию и в ряде случаев - к снижению технологических показателей процесса Экстраюдии. Целью изобретения является увеличение срока службы, повышение надежноети работы ааектрохимического смесителя - отстойника и снижение затрат элек роэнергии, Поставленная достигается тем, что в электрохимическом смесителе отстойнике, включающем коапус, С днищем и крышкой, электроды, патрубок вывода водной фазы, две вертикальные перегородки, делящие корпус на смесительную камеруг камеру расслаивания и камеру гидрозатвора, причем смесительная камера снабжена патрубками ввода водной и органической фаз, а ка 89 мера расслаивания - патрубком вывода i органической фазы, в перего)родке меж- ду смесительной камерой и камерой расслаивания выполнен канал, перегородка между камерами расслаивания и гидрозатвора размещена на расстоянии от дна, патрубок вывода водной фазы и электроды размещены в камере гидрозатвора. На чертеже представлена схема предлагаемой конструкции электрохимического смесителя - отстойника. Смеситель - отстойник состоит из корпуса 1 и крышки 2, в корпусе аппарата размещается смесительная камера 3, отделенная от камеры 4 расслаивания фаз перегородкой, в которой выполнен канал 5 и содержащая патрубки входа потоков органической 6 и водной 7 фаз, а также устройство для создания эмульсии. В концевой части аппарата находится камера гидрозатвора 8,отделенная от камеры расслаивания вертикальной перегородкой 9, не доходящей до дна аппарата. Отверстие между дном апарата и перегородкой 9 служит для перетока водной фазы из камеры расслаивания в гидрозатвор и далее через патрубок 1О - на Выход из аппарата. Выход из аппарата органического раствора осуществляется через переток 11, расположенный в конце камеры расслаивания. Электроды 12 размещаются в-камере гидрозатво- ра, и соединяются с источником -fOKa с помощью токоподводов, закрепленных в отверстиях в крышке аппарата. Расположение патрубка вывода водной фазы в камере гидрозатвора позволяет сделать гидрозатвор проточным и,-таким образом, исключить возможно ;ть его заполнения органической фазой и прерывания электрического тока, что обеспе- чивает стабильный режим работы аппарата. Размещение обоих электродов в проточном гидрозатворе позволяет свести к минимуму омические потери ввиду высокой электропроводности водного раствора и меньшего, чем в известном гид- розатворе, расстояния между электродами, а также обеспечить равномерное распределение плотности тока (потенциала) в объеме водной фазы и избежать разложения экстрагента. Предлагаемая конструкция позволяет легко замелить электроды, закрепленные в крышке аппарата, и таким образом не требуется в случае коррозии или отравления электродов заменять весь аппарат Это обстоятельство особенно ваншо при экстракционной переработке облученного топлива, где операции по ремонту и демонтажу оборудования связаны со значи- тельными трудностями. В смесителе - отстойнике предлагаемой конструкции можно проводить процессы не только электрохимического вос становления, но и электрохимического окисления ионов металлов, причем испол зовать для этой цели как постоянный, так и переменный ток. При использова.нии постоянного тока оцин из электродов выполнен из титана, а второй - из платинированного титана или из платины, а при работе на переменном токе оба электрода выполняются из платинированного титана или плагины. Для осуществления непрерывной про.тивоточной экстракции или реэкстракции с электрохимическим восстановлением или окислением ионов металлов, отдел,ьные ступени предлагаемой конструкции соединяются в многоступенчатый блок. Работоспособность предлагаемой конструкции электрохимических смесителей отстойников испытывают цля процес са восстановления урана (IT) по урана (1У) на блоке, состоящем из десяти ступеней. Корпус аппарата выпол няют из нержавеющей стали, а электроды (из титана и платины - на постоян;ном токе и из платины - на переменном токе) размещают в гидрозатворах 2, 6, 8 и 9 ступеней. На первую ступень пос тупает водный раствор азотной кислоты содержащий гидразш (О,1 мояь/л), а на десятую ступень, противотоком ему, подается раствор 25% ТБФ в разбавителе (додекане), содержащий 8О г/л урана (lY). При пропускании электрического тока происходит восстановление урана до четырехвалентного состояния и переход урана из органической фазы в водную. Концентрация урана (IV) в водной фазе на выходе из аппарата I составляет 40 г/л. В приведенном примере напряжение на клеммах составило 2,9 В при общей силе тока 300 мА на постоянном Toike (при использовании переменного тока эти величины равны, 2,5 В и 930 мА, соответственно). При работе на блоке электрохимических смесителей - отстойников известной конструкции клеммовое напряжение составило 8,1 В при токе 300 мА (постоянный ток) и следовател НО, затраты электроэнергии в этом случае в -3 раза выше. Кроме того, скорость коррозии корпуса из нержавеющей стали, содержащего электроды (катод - титан, анод - платина), Ь растворе 2 моль,/л Н N моль/л N2H4 + 2 г/л железа при плотности тока 1ОО А/м составляет 0,О15 мм в год. Скорость коррозии. титана в раствсре того же состава, работающего в качестве катода, при тех же условиях составляет 0,45 мм в год, T.ei срок службы известного аппарата в 30 раз меньще, чем в предлагаемой конструкции. Таким образом, предлагаемая конструкция электрохимического смесителя отстойника по сравненик) с известными решениями обеспечивает больщий (лримерно ЗО раз) срок службы аппарата, повышает устойчивость и эффективнбсть (примерно в 3 раза) электролиза, позволяет проводить операции электрохимического восстановления и окисления. Формула из обретен,и я Электрохимический смеситель - отстойник, включающий корпус с днищем и крышкой, патрубок вывода водной фазы, электроды, две вертикальные перегородки, делящие корпус на смесительную камеру, камеру расслаивания и камеру гидрозатвора, причем смесительная камера снабжена патрубками ввода водной и органической фаз, а камера расслаивания - патрубком вывода органической фазы, в перегородке между смесительной камерой и камерой расслаивания выполнен канал, перегородка между камерами раослаивания и гидрозатвора размещена на расстоянии от дна, отличающий-с я тем, что, с целью увеличения срока службы, повышения надежности работы электрохимического смесителя - отстойника и снижения затрат электроэнергии, патрубок вывода водной фазы и электроды размещены в камере гидрозатвора. Источники информации, принятые во внимание при экспертизе 1.Патент Великобритании № 1264921, кл. С 7 В, опублик. 1970. 2.Патент ФРГ № 2149089, кл. 12 h 1, опублик. 1971.

Авторы

Даты

1983-02-23—Публикация

1981-02-27—Подача