Изобретение как компрессор относится к машинам для сжатия и подачи различных газов и воздуха под избыточным давлением не ниже 2 кг/см2, изобретение как насос относится к гидравлическим машинам для перемещения жидкостей под избыточным давлением. При этом комрпессор (насос) совмещен с двигателем внутреннего сгорания в неразъемное комплексное устройство, которое может найти эффективное применение как двигатель в устройствах, реализующих возвратно поступательное движение рабочего инструмента.

Известные компрессоры (насосы) требуют для своей работы двигатели, которые имеют стоимость, массу и габариты соизмеримые со стоимостью компрессора (насоса), а также требуют значительных эксплуатационных затрат. Кроме того, в известном комплексе возвратно-поступательное движение поршня двигателя с помощью кривошипно-шатунного механизма преобразуется во вращательное движение коленчатого вала, затем (в большинстве случаев) - во вращательное движение ротора электрогенератора, вырабатывающего электроэнергию, затем передача этой энергии к электромотору, преобразующему ее в энергию вращения вала компрессора (насоса) и наконец вращение вала преобразуется с помощью кривошипно-шатунного механизма во возвратно-поступательное движение поршня, выполняющего полезную работу компрессора (насоса).

В результате многократного преобразования энергии КПД известного комплекса двигатель-компрессор (насос) составляет менее 20% .

Предлагаемое устройство имеет принципиальное отличие в том, что непосредственно реализует возвратно-поступательное движение поршня двигателя в полезное возвратно-поступательное движение того же поршня компрессора (насоса), сжимающего воздух (перемещающего жидкость). В результате существенно упрощаются комплекс (двигатель-компрессор) и его работа, улучшаются его экономические, эксплуатационные характеристики и повышается КПД не менее чем в 2 раза.

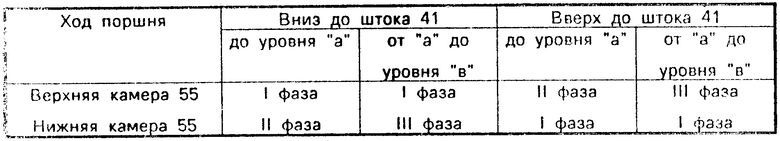

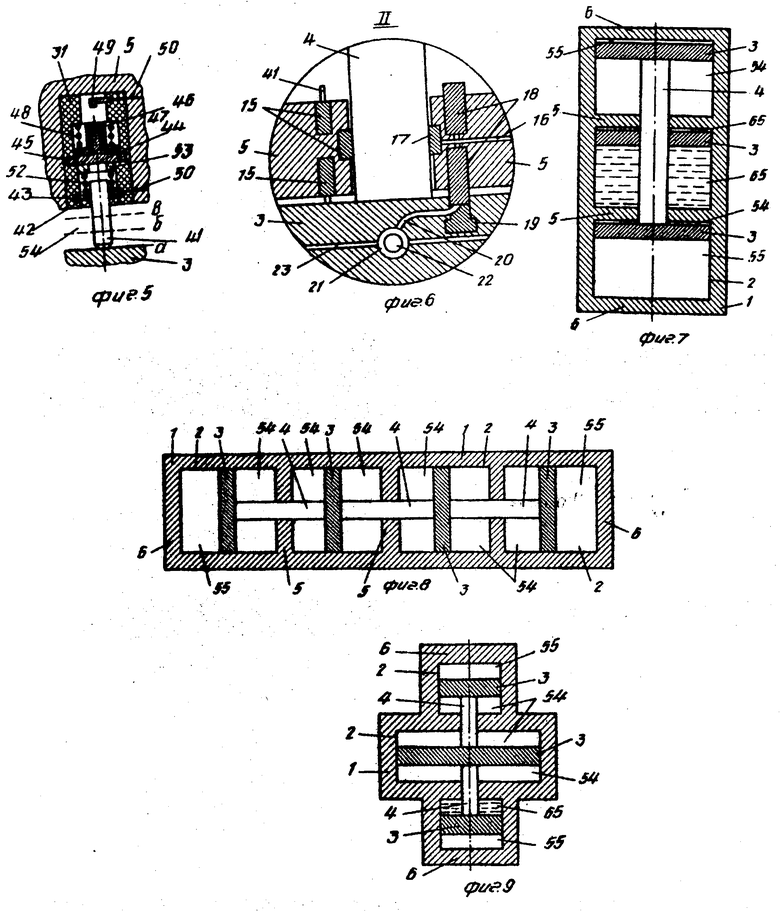

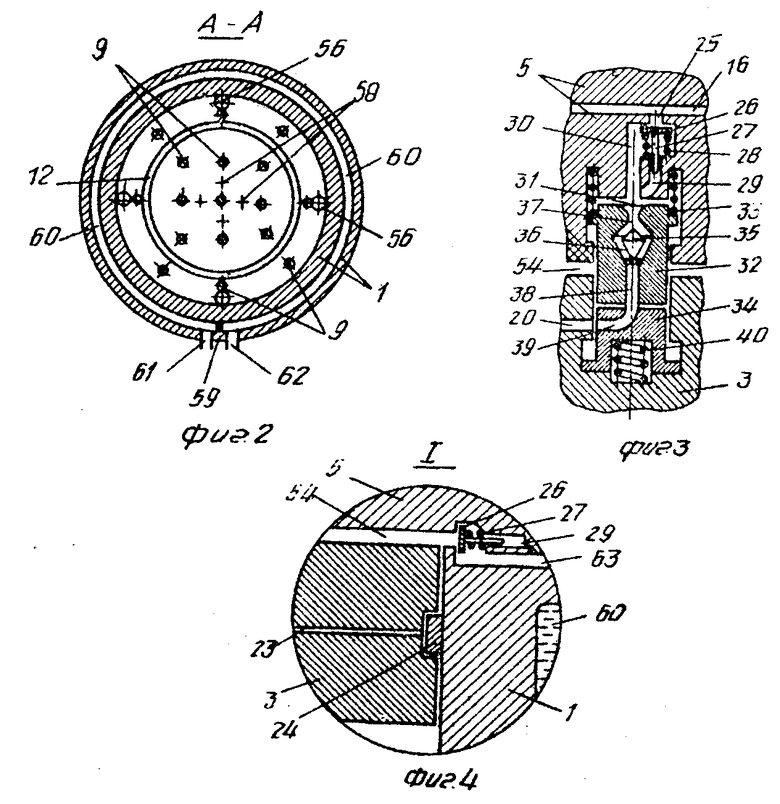

На фиг. 1 изображено предложенное устройство, разрез по оси цилиндров; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - разрез вертикальной плоскостью клапана подачи масла в поршень в увеличенном масштабе; на фиг. 4 - узел I на фиг. 1; на фиг. 5 - разрез вертикальной плоскостью датчика положения поршня в увеличенном масштабе; на фиг. 6 - узел II (увеличено) на фиг. 1.

Предлагаемое устройство рассмотрим в виде двигателя внутреннего сгорания, работающего на природном газе, и в виде компрессора, сжимающего воздух до давления, например, 100 кг/см2.

Устройство имеет корпус 1 с двумя цилиндрами 2, в которых перемещаются поршни 3, жестко связанные штоком 4. Шток 4 проходит через перемычку 5 корпуса 1, отделяющую один цилиндр 2 от другого.

Верхняя и нижняя части устройства относительно горизонтальной плоскости, проходящей через середину перемычки 5, являются зеркальным отображением друг друга при среднем положении поршней 3 в цилиндрах 2. Цилиндры 2 являются одновременно цилиндрами двигателя внутреннего сгорания и цилиндрами компрессора (насоса). Верхний торец верхнего цилиндра 2 и нижний торец нижнего цилиндра 2 образуют поверхность головок 6 цилиндров 2, в которых размещены камера 7 топливной смеси, состоящей из природного газа и воздуха, кольцевая камера 8 сжатого воздуха, газопроводы 9, соединяющие камеру 7 с камерой 10, в которой находится природный газ, и с эластичной камерой 11, в которой находится воздух, и соединяющие камеру 8 с эластичной кольцевой камерой 11. Газопроводы 9 соединяют также камеру 7 с центральной частью торцовой поверхности цилиндра 2, ограниченной кольцевым выступом 12, и камеру 8 с торцовой поверхностью цилиндра 2, образованной кольцом за выступом 12. Против кольцевых выступов 12 на торцовой поверхности цилиндра 2 расположены такие же кольцевые выступы 12 на наружных плоскостях поршней 3. Газопроводы 9 перекрыты клапанами 13 и 14, управляемыми компьютером по сигналам, поступающим в него от датикчов 15 положения поршня и датчиков давления в камерах 7 и 8.

В перемычке 5 проходит маслопровод 16, через который поступает масло к разрезному маслосъемному кольцу 17 штока 4, установленному в кольцевом пазу перемычки 5. Из маслопровода 16 масло также поступает в масляный клапан 18, установленный в перемычке 5, а из него в масляный клапан 19, установленный в поршне 3. Через маслопровод 20 масло поступает в сферическую камеру 21 с эластичной камерой 22, заполненной воздухом. Из сферической камеры 21 масло поступает через маслопровод 23 к маслосъемному кольцу 24, установленному в кольцевом пазу поршня 3.

Вертикальный разрез масляных клапанов 18 и 19 дан на фиг. 3. Масляный клапан 18 имеет патрубок 25, перекрытый клапаном 26 с пружиной 27 и направляющим штоком 28, установленным в цилиндрическом канале 29. При открытом клапане 26 масло поступает из патрубка 25 в маслопровод 30, и через него в камеру 31 переменного объема в зависимости от положения подвижного штока 32, выталкиваемого пружиной 33 и вдавливаемого подвижным штоком 34 клапана 19. Выходное отверстие камеры 31 перекрывает конусообразный клапан 35, поджимаемый к камере 31 пружиной 36, установленной в кольцевом пазу маслопровода 37. Обтекая клапан 35, масло поступает в маслопровод 38, стыкующийся в маслопроводом 39, который при вдавленном штоке 34 и сжатой пружине 40 совмещается с маслопроводом 20.

На перемычке 5 установлены датчики 15 положения поршня 3. Датчик 15 имеет шток 41 с продольным пазом, контактную пластину 42, жестко связанную со штоком 41, контактное кольцо 43, контактную пластину 44, контактное кольцо 45, контактный штырь 46 с продольным пазом в изоляторе 47 с сильной пружиной 46, контакт на кронштейне 49, изолированные провода 50, идущие от контактных колец 43 и 45 и от контакта на кронштейне 49 к компьютеру и источнику тока (на чертеже не показан), изоляционную втулку 51, в которой смонтированы все детали датчика 15, слабую пружину 52, упирающуюся одним концом в контактную пластину 42, а другим - в изоляционную шайбу 53, лежащую на выступах изоляционной втулки 51. Сильной пружина 48 принимается по отношению к пружине 52 в том смысле, что она будет удерживать пластину 44 неподвижной до соприкосновения с ней штока 41. Датчик 15 имеет расстояние между штоком 41 и контактной пластиной 44 и расстояние между штырем 46 и контактом 49, соответственно равное расстояниям между уровнями "а" и "б" и "б" и "в". При этом камеры, образующиеся между штоком 41 и пластиной 44 и между штырем 46 и контактом 46, соединены пазами в штоке 41 и штыре 46 с камерой 54.

Камера компрессора 54 образована стенками цилиндра 2, перемычкой 5 и поршнем 3. Камера сгорания 55, образованная стенками цилиндра 2, головкой цилиндра 6 и поршнем 3, имеет выхлопные трубы 56, перекрытые клапанами 57. На головке цилиндра 6 в камере сгорания 55 установлены свечи 58 и выходы газопроводов 9, соединяющих камеру 7 с камерой 55 и камеру 8 с камерой 55 и выходы выхлопных трубок 58. Стенки цилиндра 2 охлаждаются водой, циркулирующей в полостях 60 корпуса 1 с перегородкой 59. Вода подается насосом по трубе 61 и выводится по трубе 62.

Сжатый воздух из камеры 54 поступает в воздухопровод 63 при открытом клапане 26. В камеру 54 поступает наружный воздух по воздуховоду 64 при открытом клапане 26 под давлением наружного воздуха при разрежении воздуха в камере 54. В камеру 11 сжатый воздух поступает на баллона (на чертеже не показан) со сжатым воздухом, в который поступает воздух по воздуховоду 63 во время работы компрессора.

На фиг. 1 дана принципиальная схема устройства компрессора-двигателя внутреннего сгорания без учета того, что мощность (литраж) двигателя внутреннего сгорания больше, чем необходима для компрессора такого же объема цилиндров, кроме того, нет решения задачи движения воды в полостях 60, используемой для охлаждения устройства. Если вместо компрессора двигатель внутреннего сгорания будет скомпанован с насосом, например для подачи воды в Москву или для орошения, то не будет решена задача снабжения этого двигателя сжатым воздухом, без которого он не сможет работать.

На фиг. 7 приведена принципиальная схема устройства двигателя внутреннего сгорания с насосом и компрессором, имеющего две перемычки 5, две камеры 54 компрессора, две камеры 65 насоса, две камеры 55 двигателя внутреннего сгорания и три поршня 3, жестко связанных со штоком 4. На фиг. 7 отображено положение поршней 3 в третьей фазе работы двигателя.

На фиг. 8 дана принципиальная схема устройства двигателя с компрессором в горизонтальном положении, имеющим три перемычки 5, шесть камер 54, две камеры 55 двигателя, четыре поршня 3 и три штока 4, жестко соединяющих все поршни 3. В данной принципиальной схеме может быть решена задача соответствия мощностей двигателя и компрессора с учетом того, что любая камера 54 компрессора может быть заменена на камеру 65 насоса для обеспечения водой системы охлаждения устройства (положение поршней 3 дано для середины первой-второй фаз работы двигателя).

На фиг. 9 изображена принципиальная схема устройства двигателя внутреннего сгорания с компрессором и насосом, обеспечивающим циркуляции воды в системе охлаждения устройства. В этой схеме также решен вопрос равенства развиваемой мощности двигателя и потребляемой мощности компрессора и насоса путем подбора соответствующих диаметров камер 54, 55 и 65 (положение поршней дано для середины первой-второй фаз двигателя).

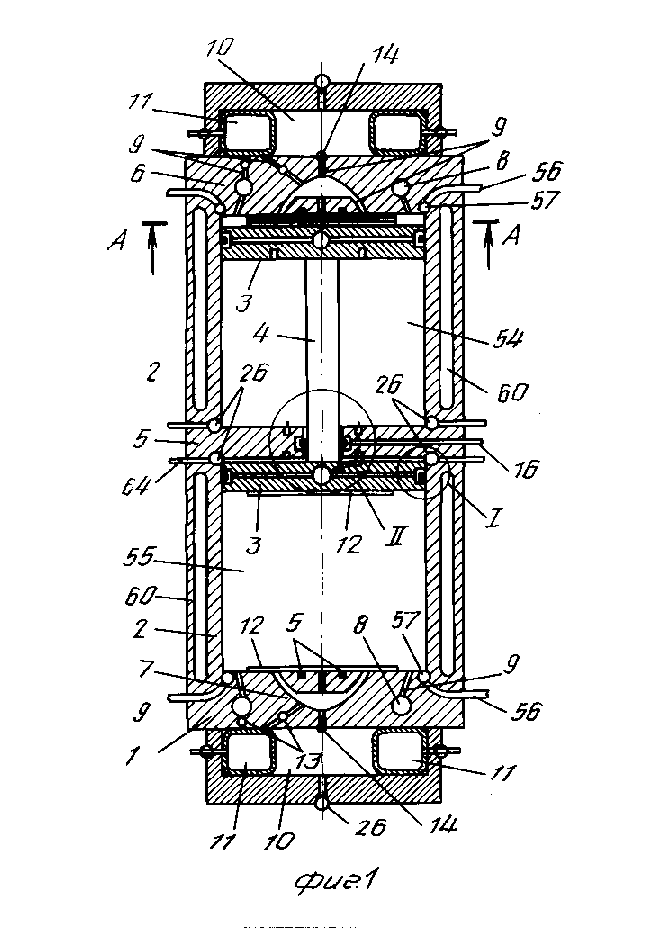

Работа компрессора (насоса) двигателя внутреннего сгорания можно условно разделить на работу двигателя внутреннего сгорания и на работу компрессора (насоса). Такое разграничение может быть только условным, так как любой фазе работы двигателя соответствует вполне определенная фаза работы компрессора (насоса), определяемая положением поршней и направлением их движения.

Двигатель работает в трех фазах: в первой фазе (рабочий ход), поршень 3 движется от головки 6 цилиндра 2 до остановки около перемычки 5, во второй фазе (выхлоп), верхний поршень 3 движется к головке 6 цилиндра до остановки у перемычки 5 в первой фазе в момент соприкосновения со штоком 4 на уровне "а" нижнего поршня 3 у перемычки 5 и в третьей фазе (продувка), заполнения камеры сгорания 55 сжатым воздухом и топливом (смесь природного газа и воздуха) воспламенения топливной смеси поршень 3 движется от уровня "а" до уровня "в" (см. фиг. 5).

Третья фаза проходит по этапам, определяемым положением штока 41, вдавливаемого поршнем 3, который движется по инерции с замедлением (с отрицательным ускорением) до полной остановки в момент, когда шток 41 будет вдавлен поршнем 3 до касания штырем 46 контакта 49 (уровень "в").

Первая фаза работы двигателя для верхней камеры 55 (верхнего цилиндра 2) начнется после воспламенения топливной смеси в центральной части верхней камеры сгорания, ограниченной выступами 12, происходит дожигание топливной смеси в кольцевой зоне камеры сгорания, расположенной за выступами 12, в которой находится сжатый воздух. При этом происходит падение давления и температуры, так как давление воспламенившейся топливной смеси повышается в тысячные доли секунды в 8 раз, а затем в результате прохода воспламененных газов в щель между выступами 12 давление газов уменьшается почти в два раза (при равенстве объемов камер внутри и вне выступов 12). Однако при этом общее давление на поршень не уменьшается, а температура газов снижается в 2 раза.

Под воздействием давления смеси сгоревшего топлива и избытка сжатого воздуха поршень 3 набирает скорость движения вниз. В этой фазе рабочего хода поршня клапаны выхлопных труб 56 верхней камеры закрыты, а нижней камеры 55 открыты, так как нижняя камера 55 в это время работает в режиме второй фазы двигателя. Через выхлопные трубы 56 нижней камеры движением нижнего поршня 3 вниз удаляются из камеры 5 продукты горения при давлении, не существенно превышающем атмосферное, вплоть до касания поршнем штока 41 в камере 54. В момент касания поршнем 3 штока 41 начинается третья фаза работы двигателя для нижней камеры 55, но продолжается еще первая фаза работы двигателя для верхней камеры 55.

В момент касания поршнем 3 штока 41 (уровень "а" на фиг. 5) происходит замыкание первой электроцепи: шток 41, контактная пластина 42, контактное кольцо 43, источник постоянного тока, один из полюсов которого подключен к массе корпуса 1 компрессора. Возникает импульс тока, проходящий через компьютер, который подает команду на открытие клапана 13 воздуховода, соединяющего нижние камеры 11 и 7. Происходит продувка нижних камер 7 и 55 сжатым воздухом.

При дальнейшем движении поршня 3 вниз (по инерции) происходит вдавливание штока 41 до уровня "б" с замыканием второй электроцепи через шток 41, пластину 44 и контактное кольцо 45. В этот момент компьютер выдает команду на закрытие клапанов 57 нижних выхлопных труб 56, на открытие клапана 14 газопровода, соединяющего камеры 7 и 10, и клапана воздуховода 13, соединяющего камеры 11 и 8. С этого момента начинается третья фаза работы нижней камеры 55, заполнение обогащенной горючей смесью камеры 55 в пределах кольцевых выступов 12 и сжатым воздухом за пределами выступов 12. При дальнейшем движении штока 41 вместе с изоляционной шайбой 53, контактными пластинами 42 и 44, пружиной 52, изолятором 47 и с контактным штырем 46 до контакта на кронштейне 49 пружина 48 сжимается и замыкается третья электроцепь. Компьютер выдает команды для нижнего цилиндра 2 на закрытие клапана 14, соединяющего камеры 10 и 7, затем после продувки камеры 7 сжатым воздухом от горючей смеси - на закрытие одновременно клапанов 13 воздуховодов, соединяющих камеры 11 с камерами 7 и 8, а затем - команду на воспламенение топливной смеси в нижней камере 55 включением электросвечей 57. Этим заканчивается третья фаза работы двигателя для нижней камеры 55 и первая фаза работы для верхней камеры 55. Работу двигателя можно представить в виде следующей таблицы.

Из таблицы видно, что рабочая фаза - фаза 1 в любой момент времени выполняется двигателем либо в верхней, либо в нижней камере 55, что обеспечивает устойчивость работы двигателя, которая поддерживается инерционностью большой движущейся массы двух поршней 3 и штока 4. При этом в первой половине рабочей фазы большая часть потенциальной энергии давления газов на поршень 3 преобразуется в кинетическую энергию движения двух поршней 3 штока 4, а во второй половине кинетическая энергия движения двух поршней 3 и штока 4 преобразуется большей частью в энергию сжатия воздуха в камере 54, т. е. в полезную работу компрессора.

Существенную роль в КПД и надежности (долговечности) работы двигателя имеет работа устройства смазки поршней 3 и штока 4. Для обеспечения работы устройства смазки по маслопроводу 16 под постоянным давлением подается масло из баллона к маслосъемному разрезному кольцу 17, аналогичному по устройству и работе маслосоъемным кольцам, применяемым в поршнях двигателей внутреннего сгорания.

От маслопровода 16 масло поступает через патрубок 25, перекрытый клапаном 26, в маслопровод 30 при открытом клапане 26 во время всасывания масла в камеру 31 при отходе поршня 3 от перемычки 5 и выдвижении штока 32 под давлением пружины 33. При этом клапан 35 под воздействием пружины 36 перекрывает маслопровод 37. После заполнения камеры 31 маслом давление масла в маслопроводах 30 и 16 становится равным и клапан 26 под давлением пружины 27 перекрывает патрубок 25.

Во время подхода поршня 3 к перемычке 5 шток 32 входит в соприкосновением со штоком 34, прижимает его до упора в поршень 3 и при дальнейшем приближении поршня 3 к перемычке 5 выдавливает порцию масла из камеры 31 (которая сжимается) в маслопровод 37, отжав клапан 35, из которого масло попадает в патрубок 38 и далее в патрубок 39 и в маслопровод 20, а через него в сферическую камеру 21. При этом давление масла в камере увеличивается и сферическая эластичная оболочка 22, заполненная воздухом, сжимается. Тем самым сферическая оболочка устраняет пик давления масла и создает более равномерное поступление масла по маслопроводу 23 к разрезному маслосъемному кольцу 24, установленному в кольцевом пазу поршня 3.

При возвратном движении поршня 3 шток 34 выдвигается пружиной в исходное положение и перекрывает маслопровод 20. Шток 32 также под воздействием пружины 33 занимает исходное положение, резко уменьшая давление масла в камере 31. В результате клапан 35 закрывает выход масла из камеры 31 и открывает клапан 26 в патрубок 25, по которому из маслопровода 16 поступает в камеру 31 очередная порция масла.

Работа компрессора (насоса) производится камерой 54 и проходит в две фазы: в фазе сжатия и в фазе всасывания воздуха или какого-либо газа (или жидкости). Фаза сжатия в верхней камере 54 по времени совпадает с фазой всасывания в нижней камере 54. В начале фазы сжатия происходит уменьшение объема воздуха в камере 54 при движении поршня в сторону перемычки 5, повышении давления и температуры газа в камере 54 до тех пор, пока давление не достигнет величины, не много большей, чем давление в баллоне со сжатым газом, которое равно давлению трубе 63. Некоторое повышение давления в камере 54 над давлением в трубе 63 обусловлено усилием пружины 27 клапана 26, которое должно быть минимальным, обеспечивающим надежную работу этого клапана. Охлаждение корпуса 1 цилиндра 2 водой, протекающей по камерам 60, уменьшает температуру сжимаемого газа и тем самым увеличивает производительность и КПД работы компрессора. После того, как клапан 26 откроется давление газа в камере 54 будет оставаться практически неизменным при дальнейшем движении поршня 3 к перемычке 5 вплоть до достижения минимального зазора между ними, обусловленного расчетами конструкции и работы двигателя и компрессора (насоса).

Перекачка жидкости из камеры 54 в трубу 63 будет производиться во время всей фазы "сжатия", которая для насоса будет называться фазой перекачки жидкости. Как насос предлагаемая конструкция будет работать с большим КПД, чем компрессор за счет лучшего охлаждения перекачиваемой жидкости (например, воды) цилиндров и поршней двигателя в дополнение к охлаждению цилиндров водой, протекающей в камерах 60, а также за счет меньших тепловых потерь, обусловленных несжимаемостью перекачиваемой жидкости.

Фаза всасывания газов происходит во время движения поршня 3 от перемычки 5, определяющего увеличение объема камеры 54, и понижения давления в камере 54 до величины, достаточной для открытия клапана 26 во всасывающей трубе. На фазу всасывания газов затрачивается малая часть работы двигателя. В случае работы устройства как насоса для подъема воды из бассейна, расположенного ниже уровня насоса не более чем на 9 м, работа по всасыванию воды будет определяться произведением массы воды, всасываемой в камеру, на разность уровней воды в бассейне и в камере 54 и на КПД насоса, который можно принять равным 0,8-0,9. Двигатель внутреннего сгорания, работающий на природном газе в предлагаемом устройстве, может быть заменен без принципиальных изменений в конструкции на бензиновый двигатель или на дизельный.

В случае использования бензина в качестве топлива в баллон 11 подается приготовленная известным способом обогащенная топливная смесь, а из него в камеру 7 вместо природного газа и воздуха. В случае использования дизельного топлива в третьей фазе работы двигателя впрыскивается топливо через форсунку, применяемую в дизелях, в сжатый и подогретый воздух соответствующих параметров, полученный с помощью компрессора данного устройства как часть вырабатываемой им продукции.

Технико-экономическая эффективность предлагаемого устройства по сравнению с известными, включающими в большинстве случаев двигатель внутреннего сгорания, электромотор и компрессор (насос) определяется тем, что известные устройства в 2-3 раза дороже предлагаемого и при равной с ним производительности требуют в 2-3 раза больших эксплуатационных затрат. Капитальные затрат, например, на установку мощных компрессоров предлагаемой конструкции на компрессорных станциях по перекачке газа из Сибири в центр и далее на запад окупятся в 4-9 раз быстрее, чем при установке известных конструкций лучших зарубежных образцов. Кроме того, в 2 раза уменьшится потребление газа на магистральных газопроводах, расходуемого на компрессорных станциях, и будет увеличено на 5-10% поступление газа с газовых месторождений в центральные районы страны и на экспорт.

Аналогичные преимущества будут получены при использовании изобретения в качестве агрегатов насосных станций для перекачки больших объемов воды для орошения и для снабжения водой городов (например, Москвы).

Принцип устройства двигателя внутреннего сгорания, реализующего на выходе возвратно-поступательное, а не вращательное движение, может быть эффективно использован для создания, например, пилорам на лесоперерабатывающих заводах, строгальных, шлифовальных и других станков, у которых рабочий инструмент должен совершать возвратно-поступательное движение. (56) Заявка Великобритании N 1359821, кл. F 04 B 9/08, опублик. 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШНЕВОЙ КОМПРЕССОР КАШЕВАРОВА ПКК | 1994 |

|

RU2099558C1 |

| РОТОРНАЯ МАШИНА КАШЕВАРОВА "РМК" | 1994 |

|

RU2117784C1 |

| ТРАНСПОРТНЫЙ ЭЛЕКТРОГАЗОВЫЙ КОМПЛЕКС КАШЕВАРОВА "ТЭКК" | 1994 |

|

RU2097212C1 |

| Устройство ударного действия | 1989 |

|

SU1709019A1 |

| ВОЗДУШНО-ДОРОЖНЫЙ ТРАНСПОРТ КАШЕВАРОВА "ТК-3" | 1996 |

|

RU2104189C1 |

| ВОЗДУШНО-ДОРОЖНЫЙ ТРАНСПОРТ КАШЕВАРОВА "ВДТК" | 1996 |

|

RU2099218C1 |

| СУДОВОЙ ДВИГАТЕЛЬНО-ДВИЖИТЕЛЬНЫЙ КОМПЛЕКС | 1991 |

|

RU2025406C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ Ю.Б.КАШЕВАРОВА С УДВОЕННЫМ ЧИСЛОМ ЦИЛИНДРОВ | 1993 |

|

RU2076216C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ КАШЕВАРОВА "РДК-21" | 1997 |

|

RU2131523C1 |

| ГАЗОПАРОЖИДКОСТНЫЙ ДВИГАТЕЛЬ | 1991 |

|

RU2011869C1 |

Использование: поршневая машина может быть использована в качестве компрессора и насоса как отдельного автономного агрегата в устройствах специального назначения, например в транспортных средствах, судостроении, станкостроении и т. д. Сущность изобретения: в корпусе 1 с двумя цилиндрами 2 установлены поршни 3, жестко связанные штоком 4, проходящим сквозь перемычку 5, отделяющую один цилиндр от другого. Цилиндры 2 являются цилиндрами двигателя внутреннего сгорания под поршнем и цилиндрами насоса или компрессора под поршнем. В головках 6 цилиндров размещены камера 7 топливной смеси, кольцевая камера 8, газоводы 9 и выпускные каналы 56 с клапанами 57. В перемычке 5 установлены датчики 15 положения поршней. Устройство смазки выполнено в перемычке 5, а маслоподающие каналы 23 выполнены в поршнях 3. 3 з. п. ф-лы, 9 ил.

Авторы

Даты

1994-02-28—Публикация

1990-11-30—Подача