Изобретение относится к фармацевтической, пищевой промышленности, а именно к устройствам, которые применяются для получения мелкодисперсных коллоидных частиц.

Известна конструкция коллоидной мельницы, которая представляет собой конический вал, вставленный во втулку, выполненную с такой же конусностью. В верхней части устройства находится загрузочный бункер, а в нижней - приспособление для выгрузки. Вал соединен через упругую муфту с двигателем. Смещая вал по оси, можно изменять зазор между ним и конической втулкой, который определяет размер частиц, полученных в результате помола [1] .

Недостатками известного устройства являются сложность точного изготовления и, как следствие, необходимость длительной приработки поверхностей; невозможность устранения радиального биения вала, что ограничивает минимальный размер частиц; зазор постоянен по всей длине конуса.

Прототип представляет собой шарнирно закрепленный горизонтально расположенный в конусе вал, соединенный одним концом через упругую муфту с двигателем, а на другом имеющий дисбаланс. В верхней части корпус вибророликовой мельницы имеет отверстие для загрузки, в нижней части - для выгрузки. При вращении ось вала под действием центробежной силы начинает описывать коническую поверхность. Конструкция из-за применения вибрации имеет низкую надежность, большой разброс размеров частиц, сложность получения мелкодисперсной суспензии, нарушается молекулярная структура вещества [2] .

Как известно решающим фактором для получения дисперсных частиц является воздействие на них силы трения, увлекающей частицы в клиновые зазоры, образованные за счет конструктивных особенностей устройства. Импульсные взаимодействия исходного материала с внутренними стенками втулок, выполняющих роль мелющих тел, в отдельных, последовательно сообщающихся через зазоры полостях, образованных внутренними эллипсоидными отверстиями втулок, способствуют интенсивному диспергированию частиц в непрерывном режиме, что обеспечивает тонкий помол. Технический эффект - тонкий помол частиц в изобретении достигается и другими конструктивными особенностями устройства.

Сменные втулки расположены со смещением каждой последующей втулки относительно предыдущей на 90о, а следовательно, и их большие оси эллипсов смещены таким же образом друг относительно друга. Это обеспечивает постадийный помол частиц в помольных камерах каждой сменной втулки. Кроме того, дискретное уменьшение внутренних осей эллипсоидальных отверстий сменных втулок ведет к тому, что крупнодисперсные частицы не могут проскочить в зазоры между валом и внутренним отверстием втулки, так как их размеры больше размера максимального зазора между валом и внутренними отверстиями втулки. Таким образом, технический эффект изобретения, заключающийся в получении мелкодисперсных частиц, обеспечивается тремя конструктивными особенностями устройства, предусматривающими выполнение внутреннего отверстия сменных втулок эллипсоидальной формы, установкой каждой последующей втулки относительно предыдущей со смещением больших осей эллипса на 90о и дискретным уменьшением больших и малых осей эллипсов сменных втулок.

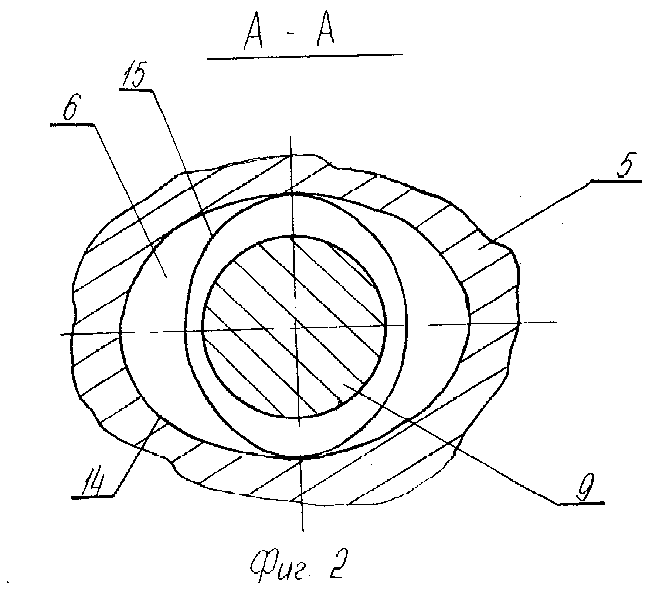

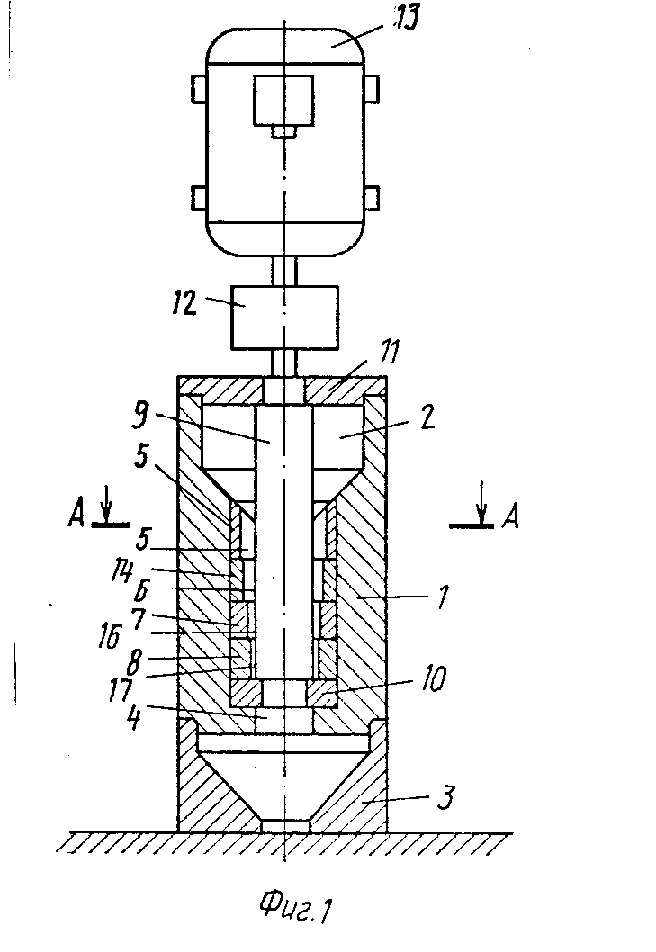

На фиг. 1 изображен общий вид предлагаемого устройства; на фиг. 2 - разрез А-А на фиг. 1.

Устройство состоит из цилиндрического корпуса 1 с бункером 2 для загрузки исходного материала, бункером 3 для выгрузки готового продукта, с центральным отверстием 4, в котором с натягом размещены сменные втулки 5 - 8 и вал 9 с подшипниковыми опорами 10 и 11, соединенный через упругую муфту 12 с двигателем 13. Количество сменных втулок выбирается исходя из требуемой дисперсности измельчаемого материала. Внутренние отверстия 14 - 17 втулок 5 - 8 выполнены в виде эллипса, а их большая и малая оси дискретно уменьшаются в направлении продвижения измельчаемого материала. При этом каждая последующая большая ось внутреннего отверстия смещена на 90о относительно предыдущей, а наибольший размер внутреннего эллипсоидального отверстия каждой последующей втулки равен наименьшему размеру внутреннего эллипсоидального отверстия предыдущей.

Минимальный размер внутреннего отверстия втулки (большая полуось эллипса) определяется по формуле

R = d + 2 x I, где d - диаметр вала;

I - максимальный размер исходных частиц.

Минимальный размер внутреннего отверстия втулки (малая полуось эллипса) определяется по формуле

R1 = d + 2 x G, где G - максимальный размер частиц, который требуется получить в результате помола.

Процесс помола происходит постадийно последовательно между каждым внутренним отверстием 14 - 17 втулок 5 - 8 и валом 9.

При сообщении валу 9 вращения крупнодисперсные частицы из бункера 2 попадают в максимальный зазор между валом 9 и внутренним отверстием 14 втулки 5, образованном большой осью эллипса. Затем частицы увлекаются под действием сил трения в направлении к минимальному зазору, образованному валом 9 и внутренним отверстием 14 втулки 5, образованном малой осью эллипса, проходя через который подвергаются воздействию сдвиговых напряжений и предварительно измельчаются. Непосредственно, т. е. без измельчения, исходные частицы не могут попасть в следующий зазор между валом 9 и внутренним отверстием 15 втулки 6, образованным большой осью эллипса из-за того, что их размеры больше размера максимального зазора между валом 9 и внутренним отверстием 15 втулки 6. После первичного измельчения наибольший размер частиц становится меньше величины максимального зазора между валом 9 и внутренним отверстием 15 втулки 6 из-за смещения осей эллипса, и они могут проникнуть в зазор. В этом зазоре они подвергаются более тонкому измельчению и из него поступают в зазор между валом 9 и внутренним отверстием втулки 7, где диспергирование продолжается. Таким образом, процесс продолжается в следующих ступенях измельчения до получения заданной дисперсности частиц.

Изобретение может быть применено на предприятиях фармацевтической промышленности для создания коллоидных смесей, применяемых в рецептуре лекарств.

В изобретении имеется "ноу-хау", заключающееся в нанесении определенного состава покрытия на внутреннюю поверхность вала и втулок. (56) Сиденко П. М. Измельчение в химической промышленности. М. : 1977.

Авторское свидетельство СССР N 592450, кл. В 02 С 19/16, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1992 |

|

RU2031982C1 |

| ПОЛИФОН | 1994 |

|

RU2076634C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2343980C1 |

| МНОГОСТУПЕНЧАТЫЙ РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2002 |

|

RU2206380C1 |

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| РОТОРНО-ВИХРЕВАЯ МЕЛЬНИЦА И ЕЕ РАБОЧИЙ ОРГАН | 2016 |

|

RU2626721C1 |

| ИЗМЕЛЬЧИТЕЛЬ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2653132C1 |

| РОТОР ЦЕНТРОБЕЖНОГО СЕПАРАТОРА | 1994 |

|

RU2062659C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2104092C1 |

| УНИВЕРСАЛЬНАЯ КАРДАННАЯ ПЕРЕДАЧА | 1995 |

|

RU2086820C1 |

Изобретение относится к фармацевтической промышленности, а именно к устройствам, которые применяются для получения мелкодисперсных коллоидных частиц. Сущность изобретения: при сообщении валу 9 вращения крупнодисперсные частицы из бункера 2 подают в максимальный зазор между валом 9 и внутренним отверстием 14 втулки 5, образованной большой осью эллипса. Затем частицы увлекаются под действием сил трения в направлении к минимальному зазору, образованному валом 9 и внутренним отверстием 14 втулки 5, образованным малой осью эллипса, проходя через который подвергаются воздействию сдвиговых напряжений и предварительно измельчаются. Этот процесс повторяется при перемещении частиц от втулки к втулке. Их количество выбирается исходя из заданной дисперсности частиц. 2 ил.

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДИСПЕРСНОГО МАТЕРИАЛА, включающее корпус с бункерами для загрузки исходного материала и выгрузки готового продукта, вал, соединенный через упругую муфту с двигателем, отличающееся тем, что в центральном отверстии корпуса соосно с валом установлены втулки с внутренним отверстием в виде эллипса, причем каждая последующая большая ось эллипса смещена относительно предыдущей на 90o, а наибольший размер внутреннего эллипсоидального отверстия каждой последующей втулки равен наименьшему размеру внутреннего эллипсоидального отверстия предыдущей.

Авторы

Даты

1994-01-15—Публикация

1991-12-05—Подача