Изобретение относится к устройствам для обработки гранулированных материалов, а точнее к устройству, которое может быть использовано для размельчения гранулированного материала, перемешивания гранулированного материала и жидкости, и для равномерного диспергирования пигментов и красок, в частности шламов, обладающих высокой вязкостью.

Известна ударная центробежная мельница для обработки материала [1], содержащая контейнер, установленный по его оси вал, привод вращения вала, закрепленные на верхней и нижней частях вала пластины с плечеобразными выступами, жестко соединенные с пластинами и расположенные на равном расстоянии от вала осями, а также нанизанные с зазором на валики кольцеобразные детали.

Однако конструкция элементов мельницы не обеспечивает их эффективное функционирование. Таким образом, мельница не обладает достаточной производительностью.

Измельчение частиц материала известно также из [2]. Устройство содержит размольную камеру, вращаемый ролик и роликовые размольные элементы, выполненные в виде размольных дисков, выполненных с возможностью зажима материала между дисками и поверхностью для размола материала. После дробления материал разгружают в нижней части устройства. В данном устройстве материал может пройти через размольную камеру только однократно, так что степень измельчения оказывается незначительной, а материал подвергается неодинаковому измельчению, т. е. описанное устройство является устройством т.н. однопроходного (непрерывного) типа.

Задачей изобретения является устранение указанных недостатков и обеспечение эффективного размельчения гранулированных материалов, их перемешивания и диспергирования пигментов и красок.

Поставленная задача решается за счет создания устройства для обработки гранулированных материалов, содержащего контейнер, вал, расположенный по оси контейнера, привод, установленную соосно валу крышку, соединенную с контейнером, связанные с валом верхнюю и нижнюю прижимные пластины, выполненные с плечеобразными выступами, расположенные на равном расстоянии от вала и жестко соединенные с пластинами, множество осей, кольцеобразные элементы, смонтированные на осях с возможностью контакта с внутренней поверхностью контейнера, в котором между нижней частью крышки и верхней частью верхней прижимной пластины размещена преграждающая пластина, а нижняя прижимная пластина снабжена по крайней мере одной смесительной лопастью, расположенной на ее нижней части.

Предпочтительно смесительную лопасть устанавливать на валу.

Желательно устройство снабдить втулками, каждую из которых размещать коаксиально относительно оси, а нижнюю и верхнюю прижимные пластины выполнять с отверстиями, в которых расположена часть боковой поверхности втулок.

При этом кольцеобразные элементы следует устанавливать на втулке с возможностью вращения.

Желательно, чтобы преграждающая пластина была выполнена кольцеобразной с расположенной вблизи осей и выступающей вниз центральной частью и смонтирована с возможностью контактирования с внутренней поверхностью контейнера.

Желательно также, чтобы кольцеобразный элемент был выполнен с уменьшенной площадью контакта его поверхности с соседними элементами конструкции.

Желательно также, чтобы кольцеобразный элемент был выполнен с толщиной, уменьшающейся к наружной или к внутренней поверхности.

Предпочтительно, чтобы кольцеобразный элемент был выполнен с верхней или с нижней поверхностью, расположенной под углом к оси, и установлен с возможностью контакта с соседним элементом по наружной боковой поверхности.

Предпочтительно, чтобы контейнер был выполнен с расположенным в его нижней части отверстием для подачи материала и с отверстием для выгрузки обработанного материала, размещенным в верхней части контейнера.

Желательно также устройство снабдить цилиндром и вращательным соединением, а вал выполнить полым, причем верхний конец вала соединить с вращательным соединением, а цилиндр разместить в полости вала.

Ось при этом выполняется в верхней и нижней части с выступами в виде концентричных цилиндрических опор, диаметр которых меньше диаметра оси.

Верхняя и нижняя прижимные пластины соединяются с валом посредством втулок, связанных с последним.

Далее смесительная лопасть выполняется за одно целое с нижней поверхностью нижней прижимной пластины, а оси соединяются с прижимными пластинами посредством втулок со сквозными отверстиями и устанавливаются в соответствующих сквозных отверстиях плечеобразных выступов прижимных пластин.

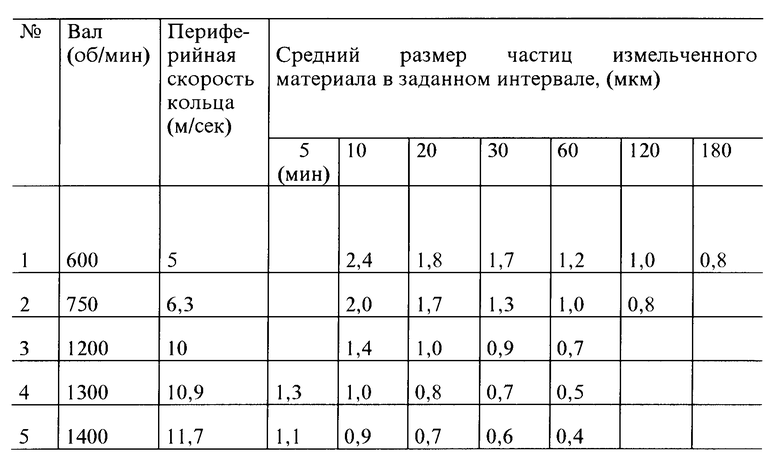

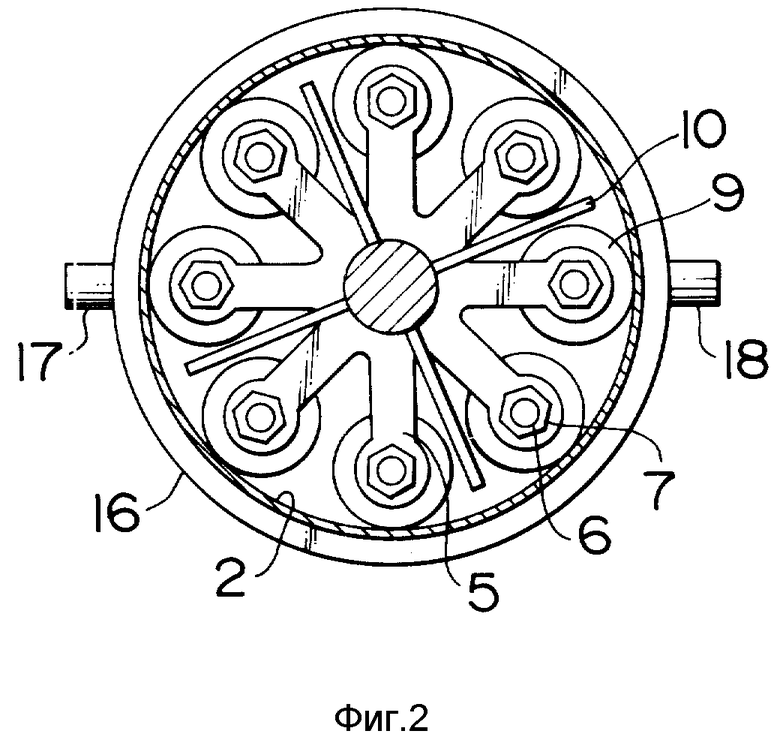

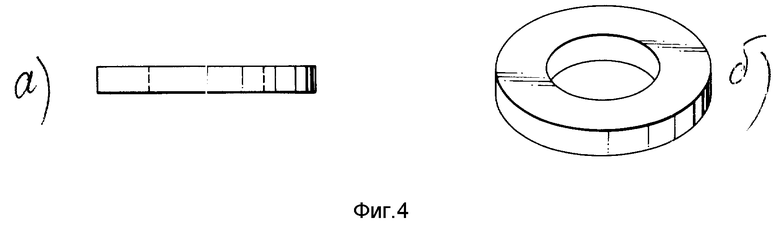

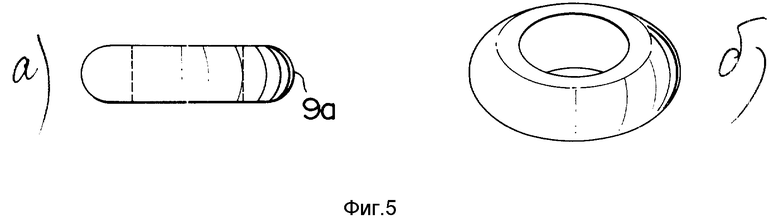

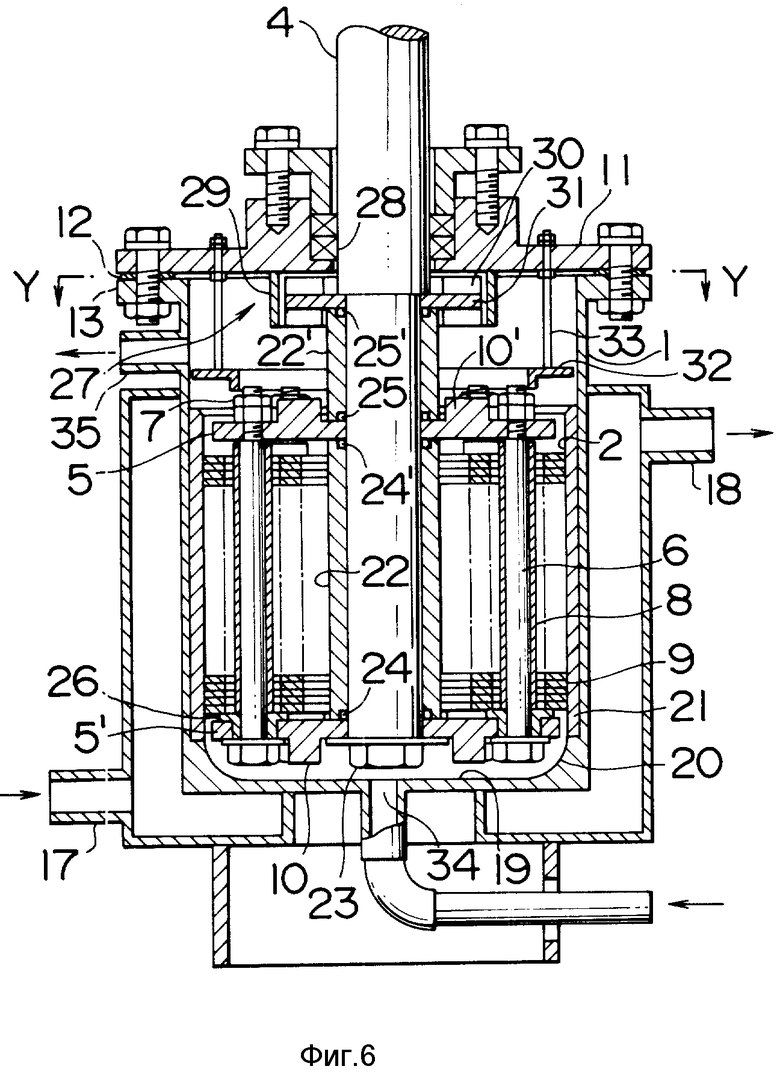

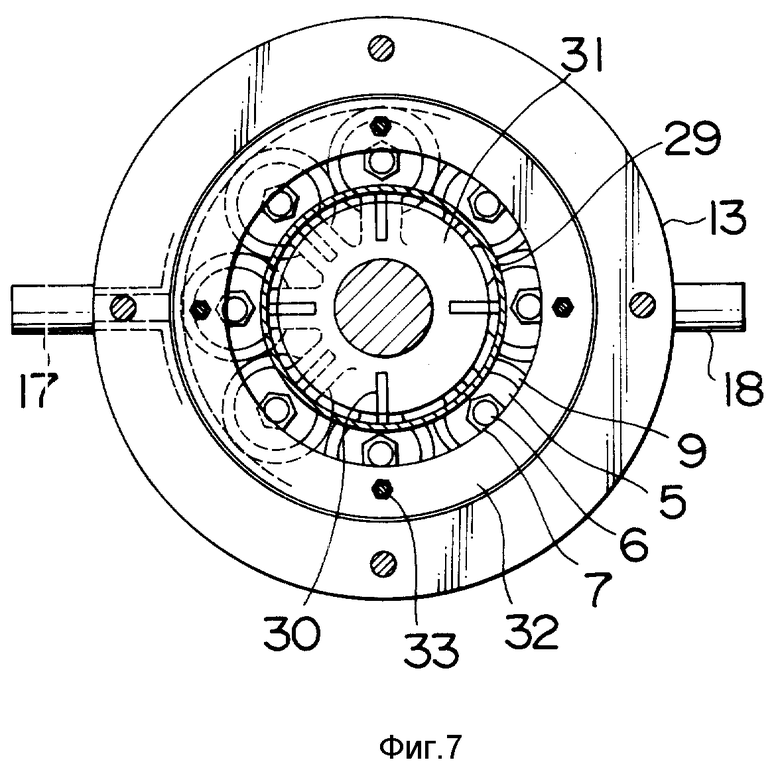

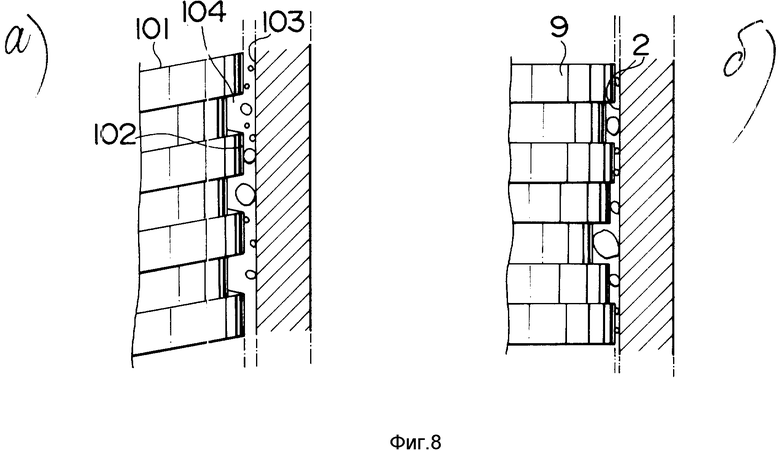

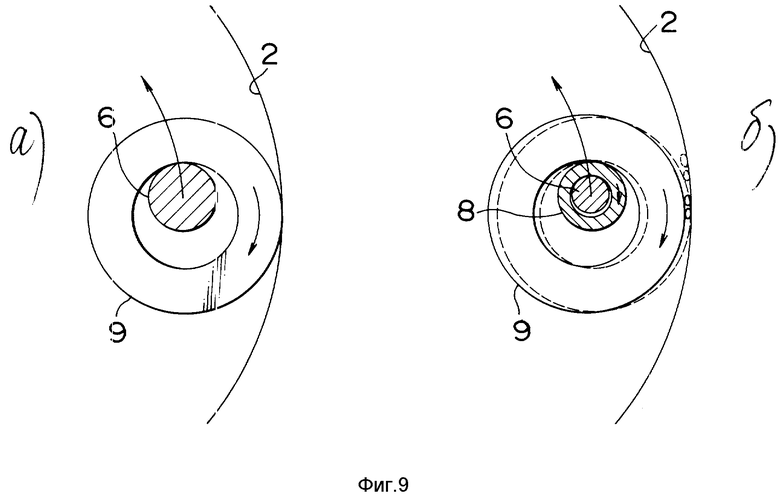

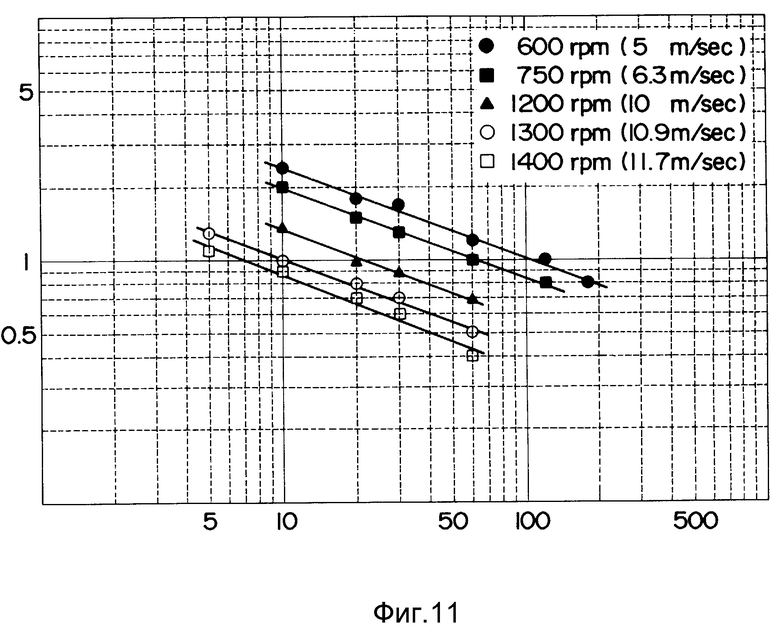

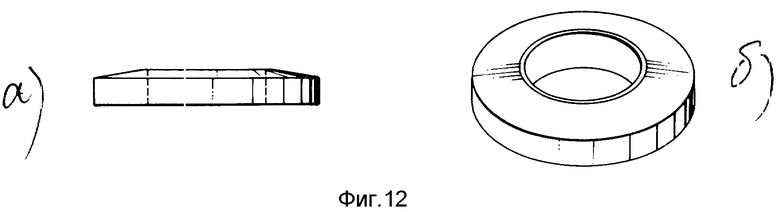

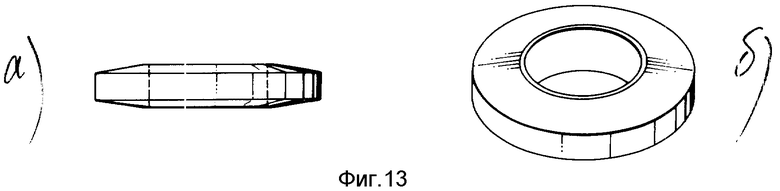

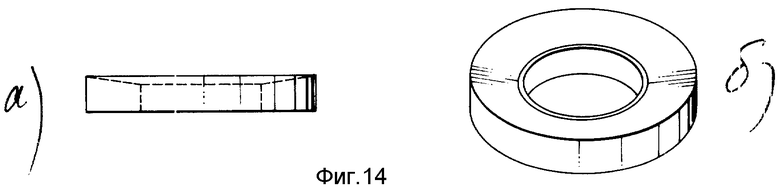

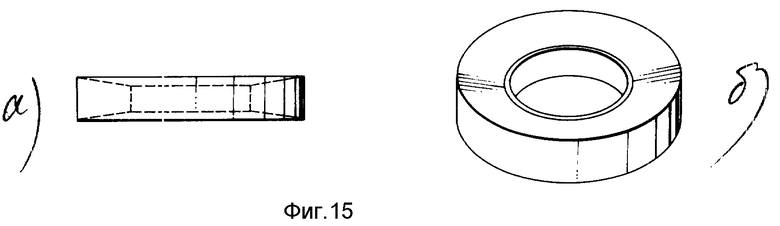

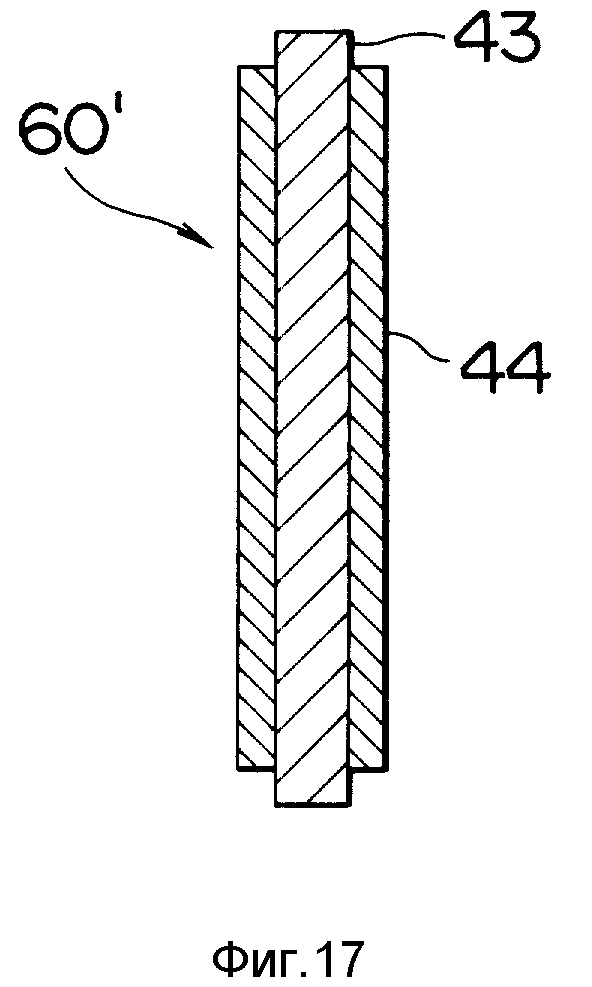

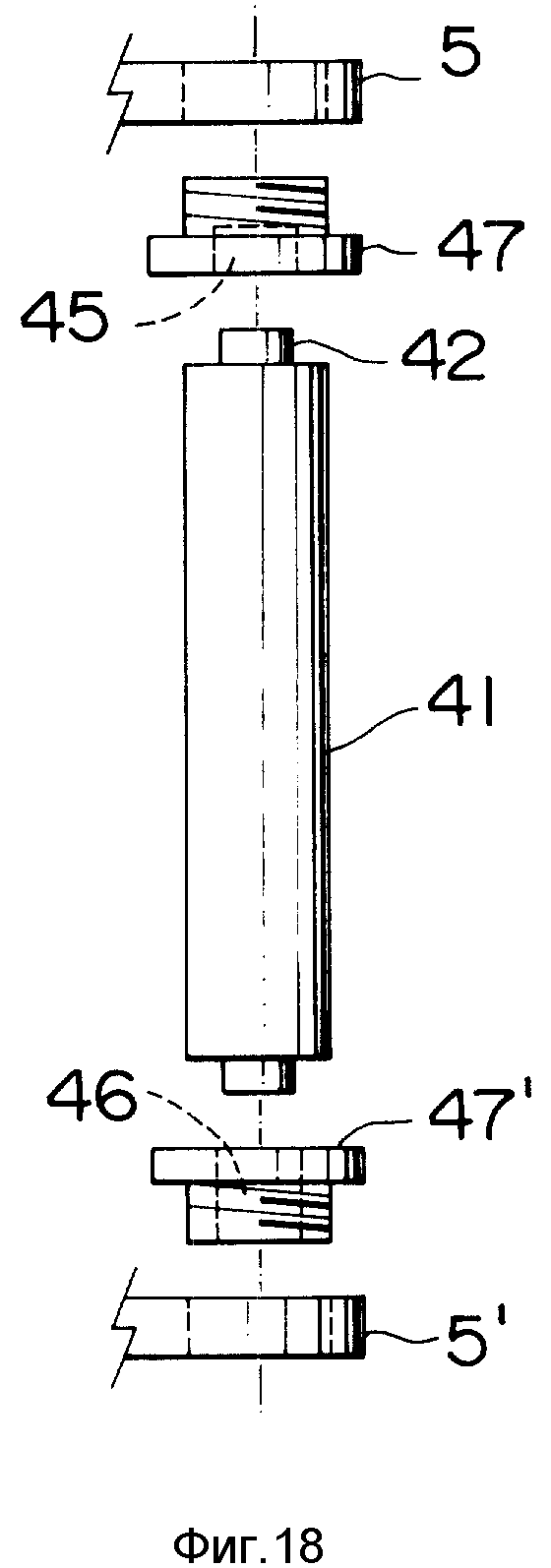

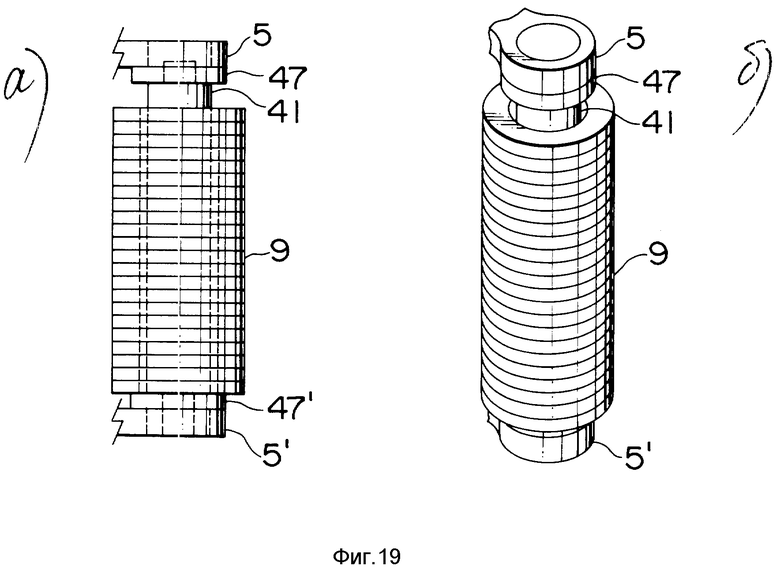

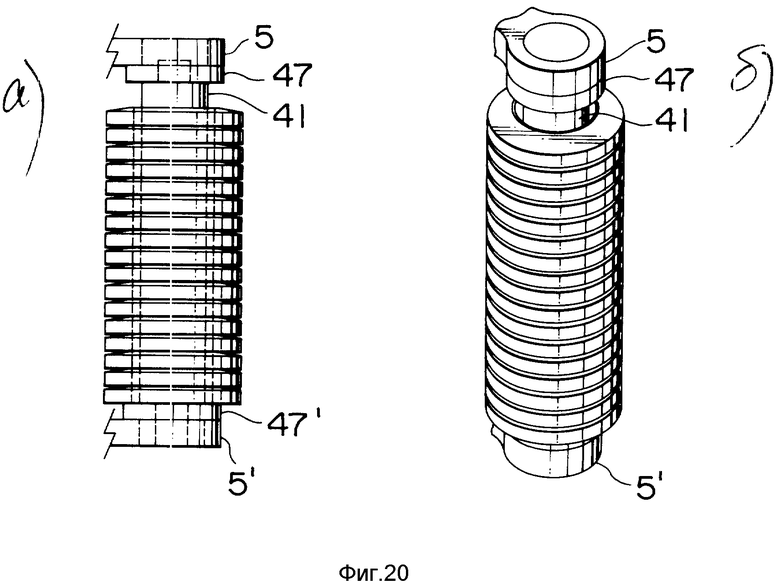

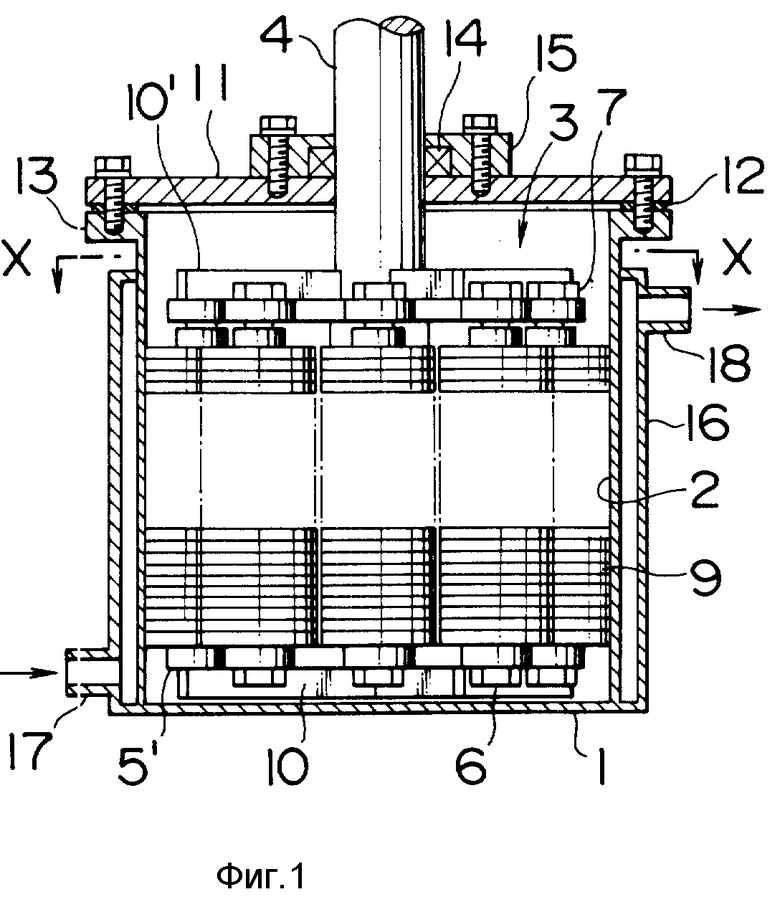

На фиг. 1 представлено поперечное сечение устройства; на фиг.2 - поперечное сечение по линии X-X на фиг. 1; на фиг.3 - поперечное сечение ротационного механизма, предназначенного для устройства, показанного на фиг.1; на фиг.4 - пример кольцеобразной детали, используемой в устройстве по изобретению: (а) - вид спереди и (б) - вид в перспективе; на фиг.5 - другой пример кольцеобразной детали, используемой в устройстве по изобретению: (а) -вид спереди и (б) - вид в перспективе; на фиг.6 - продольное сечение устройства в соответствии с другим вариантом осуществления изобретения; на фиг.7 - вид устройства, показанного на фиг.6, в продольном сечении по линии Y-Y; на фиг. 8 - обрабатывающий механизм устройства и концептуальный чертеж, показывающий измельчающий механизм, используемый для твердых материалов: (а) - обрабатывающий механизм стандартной машины, (б) - обрабатывающий механизм согласно изобретению; на фиг.9 - схема, поясняющая движение ротационного механизма согласно изобретению: (а) - схема, поясняющая движение ротационного механизма, в котором имеются только кольцеобразная деталь и ось, и (б) - схема, поясняющая движение ротационного механизма, в котором на ось крепится втулка, причем эта втулка снабжена кольцеобразной деталью; на фиг.10 - подробный вид другой модели охлаждающего механизма, используемого изобретении; на фиг. 11 - взаимосвязь между средним размером частиц размельченного материала и временем размельчения; на фиг.12 - пример кольцеобразной детали, используемой в изобретении: (а) - вид спереди и (б) - вид в перспективе; на фиг. 13 - другой пример кольцеобразной детали, пригодной для использования в изобретении: (а) - вид спереди и (б) - вид в перспективе; на фиг. 14 представлен дополнительный пример кольцеобразной детали, пригодной для использования в изобретении: (а) - вид спереди и (б) - вид в перспективе; на фиг. 15 - еще один пример кольцеобразной детали, используемой в этом изобретении: (а) - вид спереди и (б) - вид в перспективе; на фиг.16 - пример оси, используемой в изобретении: (а) - вид спереди и (б) - вид в перспективе; на фиг. 17 - вид в продольном сечении, показывающий другой пример оси, используемой в изобретении; на фиг.18 - некоторые основные точки жесткого крепления оси согласно изобретению к прижимным пластинам; на фиг.19 - пример вращательного механизма согласно изобретению: (а) - вид спереди и (б) - вид в перспективе; на фиг.20 - другой пример вращательного механизма согласно изобретению: (а) - вид спереди и (б) - вид в перспективе.

Изобретение представляет собой устройство для дозируемой обработки гранулированного материала.

Цилиндрический контейнер ориентирован вдоль продольной центральной оси. Этот контейнер имеет внутреннюю поверхность 2. Внутри контейнера 1, который служит в качестве камеры для обработки, находится ротационный механизм 3, представленный на фиг.3 в поперечном сечении.

В ротационном механизме 3 позицией 4 обозначен основной вал, центральная ось которого та же, что и у цилиндрического контейнера 1. Позициями 5 и 5' обозначена группа прижимных пластин, жестко прикрепленных к валу 4 и простирающихся в продольном направлении. Позицией 6 обозначено множество осей, которые жестко прикреплены к прижимным пластинам 5 и 5' таким образом, что они располагаются на равном расстоянии от основного вала 4 и параллельно ему. Прижимные пластины 5 и 5' выполнены с центральной дискообразной частью и множеством отходящих от нее плеч, количество которых равно количеству осей 6. Между плечами имеются зазоры так, что гранулированные материалы лучше перемешиваются, когда они подвергаются обработке в контейнере 1. При этом сводится к минимуму количество гранулированного материала, которое накапливается на верхней части прижимной пластины 5. Ось 6 представляет собой удлиненную болтообразную деталь и жестко крепится гайкой 7 к пластине после того, как она проходит через отверстие, расположенное у конца плечевой части обеих прижимных пластин 5 и 5'.

К верхней части вала 4 подсоединен основной привод (на приведенных далее чертежах он не показан), например двигатель. Кроме того, установлены шкивы для образования конструкции, посредством которой вращение от привода передается к валу 4 с помощью V-образных ремней.

На оси 6 с небольшим зазором установлена втулка 8, к которой крепятся с возможностью вращения многочисленные кольцеобразные детали 9. Как показано на фиг.3, внутренний диаметр кольцеобразных деталей 9 существенно больше наружного диаметра втулки 8. Конструкция разработана так, чтобы обеспечивалось достаточное пространство (а) между внутренней поверхностью кольцеобразных деталей и наружной поверхностью втулки, когда наружная поверхность кольцеобразных деталей 9 входит в соприкосновение с внутренней поверхностью 2 контейнера 1. Кольцеобразные детали 9 между двумя прижимными пластинами 5 и 5' устанавливаются неплотно, обеспечивая небольшой зазор (величина зазора зависит от толщины кольцеобразных деталей 9 и равна примерно толщине двух или трех колец) между верхней поверхностью слоя кольцеобразных деталей 9 и нижней поверхностью верхней прижимной пластины 5. При таком исполнении каждая кольцеобразная деталь 9 сможет свободно перемещаться вокруг втулки 8. Кольцеобразные детали 9 имеют цилиндрическую форму, как показано на фиг.4 и 5, причем их верхние и нижние поверхности параллельны. Иногда они могут быть подобны шайбам, имеющим гладкую верхнюю и нижнюю поверхности, а также гладкую периферийную поверхность, а для того, чтобы предотвратить сдавливание (съедание) посредством гранулированного материала, им при необходимости также должна быть придана такая форма, которая бы согласовывалась с различными криволинейными поверхностями 9а на периферийной поверхности. На той части вала 4, которая располагается в нижней части нижней прижимной пластины 5' или, если необходимо, на верхней части верхней прижимной пластины 5, и/или на той части вала 4, которая располагается посредине между прижимными пластинами 5 и 5' (не показано), устанавливаются смесительные лопасти 10 и 10', используемые для перемешивания гранулированных материалов, обрабатываемых внутри контейнера 1.

Позицией II обозначена верхняя крышка, содержащая отверстие, сквозь которое проходит основной вал. Эта верхняя крышка 11 жестко прикреплена к фланцевой части 13 контейнера 1 посредством соединительных деталей, таких, как болты и гайки; узел 12. Позицией 14 обозначено масляное уплотнение, а позицией 15 - держатель масляного уплотнения, который имеет канавку для размещения масляного уплотнения 14.

Изобретение разработано с целью обработки различных материалов путем передачи сжимающего и срезающего усилия через кольцеобразные детали, которые вращаются вдоль внутренней поверхности 2 контейнера 1. Таким образом, даже если обрабатывается шлам, температура в устройстве при длительной обработке обычно увеличивается. Определенные виды смол при температуре свыше 40oC начинают плавиться. Чтобы этого избежать, боковые стенки контейнера 1, как минимум, должны быть заделаны в рубашку 16, которая снабжена отверстием 17 для пополнения охладителя и дренажем 18. Во внутреннюю часть рубашки 16 могут подаваться различные охладители, при этом гранулированные материалы в контейнере 1 охлаждаются.

В вышеупомянутом устройстве верхняя крышка 11 обычно монтируется на раме посредством крепежных деталей (не показано), а к нижней части контейнера (1) подсоединен подъемник или воздушный цилиндр для его подъема и опускания.

На фиг.6 и 7 представлены иные примеры устройства согласно изобретению. Устройства согласно показанным здесь примерам могут выполнять непрерывную обработку материалов, причем в отношении деталей, уже охваченных предыдущими примерами, могут быть использованы те же символы.

На тех же фигурах угловая часть 20, которая образована внутренней поверхностью 2 и нижней поверхностью 19 контейнера 1, может быть изогнута для того, чтобы материалы в контейнере 1 не застаивались в его угловой части 20. Позицией 21 обозначена цилиндрическая часть, прикрепленная к внутренней поверхности 2 контейнера 1. В этом устройстве кольцеобразные детали 9 воспринимают центробежную силу ротационного механизма 3, который вращается при вращении вала 4. Будучи сильно прижатыми, внутренние стенки 2 контейнера 1 слегка скользят вдоль кольцеобразных деталей, вращаясь в противоположном направлении по отношению к направлению вращения вала 4. Другими словами, кольцеобразные детали 9 и внутренние стенки 2 трутся относительно друг друга. Поскольку устройство сконструировано для обработки (например, измельчения) материала между кольцеобразными деталями и стенками контейнера, ожидается определенная степень износа на внутренних стенках 2 контейнера 1 и на кольцеобразных деталях 9. Следовательно, путем монтажа цилиндрической детали 21 с внутренней стороны внутренних стенок 2 износ контролируется и возникает необходимость замены только цилиндрической детали 21. Кроме того, путем изготовления цилиндрической детали 21 из стойкого к абразивному износу материала, например из керамики или сверхтвердого вещества, износ может быть сведен к минимуму, а мелкие абразивные частицы могут удерживаться вдали от обрабатываемых материалов.

На фиг. 9 представлено движение осей 6 и кольцеобразных пластин 9. Как показано на фиг.9а, конструкция, состоящая только из кольцеобразных деталей 9 и осей 6, которые жестко прикреплены к прижимным пластинам 5 и 5' (не показано), будет вызывать местный износ на наружной поверхности осей 6 вследствие контакта или движения скольжения между внутренней поверхностью кольцеобразных деталей 9 и упомянутыми осями. Таким образом, как показано на фиг.9b, посредством установки втулки 8, внутренний диаметр которой несколько больше наружного диаметра осей 6, и обеспечения возможности свободного вращения кольцеобразных деталей 9 вокруг упомянутой втулки 8 может быть предотвращен износ осей 6. В то же время втулка 8 также будет вращаться, хотя и меньше чем кольцеобразные детали 9, и вынудит к перемещению место контакта между кольцеобразными деталями 9 и втулкой 8. Следовательно, даже если втулка 8 подвергается износу, этот износ скорее будет равномерным по всей ее наружной поверхности, чем в виде местного истирания. Следовательно, необходимость замены втулки 8 будет возникать не так часто. Кроме того, ни одна из взаимосвязанных с ней деталей не потребует замены. Как и в отношении цилиндрической детали 21, втулка 8 может быть изготовлена из материалов, стойких к абразивному воздействию, таких, как керамика, или из веществ, обладающих сверхвысокой твердостью, и за счет этого может быть создано дополнительное препятствие износу. Вновь предотвращается возникновение проблемы загрязнения обрабатываемых материалов мелкими абразивными частицами. В таком случае кольцеобразные детали 9 должны быть изготовлены из тех же или подобных материалов.

Прижимные пластины 5 и 5' устанавливаются на валу, используя втулки 22 и 22' основного вала, которые крепятся к валу 4. Прижимные пластины 5 и 5' укладываются через определенные интервалы по длине основного вала 4, а затем жестко крепятся в надлежащем месте гайкой 23, навертываемой на резьбовой кончик основного вала 4. На основном валу 4 и двух пластинах 5 и 5' должны быть нарезаны шпоночные канавки (не показано), причем в каждую шпоночную канавку будет вставлена шпонка, которая фиксируется в надлежащем положении. При этом вращение основного вала 4 передается прижимным пластинам 5 и 5'. Кроме того, посредством выполнения прорезей с внутренней стороны обоих концов двух втулок 22 и 22' основного вала и монтажа О-образных колец соответственно 24, 24' и 25, 25' можно предотвратить захождение обрабатывающего материала в промежуток между основным валом 4 и втулками 22 и 22' основного вала и его затвердевание, вызывающее залипание этих деталей.

Когда стойкие к абразивному износу материалы, такие, как керамика, используются для изготовления кольцеобразных деталей 9, а не для нижней прижимной пластины 5', скользящее действие кольцеобразных деталей 9 приводит к износу нижней прижимной пластины 5'. При этом вкладыши с втулками, изготовленными из материала, идентичного или подобного тому, который используется для кольцеобразных деталей 9, должны устанавливаться в отверстие в нижней прижимной пластине 5'.

Кроме того, смесительные лопасти 10 и 10' могут быть выполнены заодно с нижней поверхностью нижней прижимной пластины 5' или с верхней поверхностью верхней прижимной пластины 5. Смесительные лопасти (не показано) также могут быть установлены на втулке 22 основного вала. Позицией 27 обозначен механизм, предназначенный для предотвращения распыления обрабатываемого материала в контейнере 1 через уплотняющую вал часть 28 верхней крышки 11. Этот механизм 27 состоит из цилиндрической части 29, подсоединенной к верхней крышке 11, диска 31, который имеет лопасти 30, радиально лежащие на обеих поверхностях через определенные интервалы. Этот диск 31 будет вращаться совместно с основным валом, когда в этом валу 4 и диске 31 выполнены шпоночные канавки (не показано) и в шпоночные канавки вставлены шпонки для жесткого соединения двух частей друг с другом.

Преграждающая пластина 32 препятствует разбрасыванию обработанного материала и действует в качестве преграды для выхода из контейнера 1 недостаточно обработанного материала в том случае, когда устройство используется для непрерывной обработки. Она закрепляется соединительными деталями 33, которые идут от верхней крышки 11. Преграждающей пластине 32 придана кольцеобразная форма, при этом она имеет цилиндрические части, которые выступают вниз из верхних стенок так, как представлено. Края этой преграждающей пластины 32 должны как можно ближе подойти к внутренним стенкам 2 контейнера 1. Кроме того, в определенных случаях преграждающая пластина 32 может иметь лишь простую кольцеобразную форму.

В тех случаях применения, которые предполагают непрерывную обработку, например влажное измельчение, отверстие 34 для подачи обрабатываемого материала должно быть выполнено в донной части 19 контейнера 1, а также в верхней части внутренней поверхности 2 контейнера 1 должно быть выполнено выпускное отверстие 35. Измельчение (дробление) может выполняться непрерывно посредством использования насоса или подобного оборудования для подачи обрабатываемых материалов к устройству. Даже при такой конфигурации устройства боковые стенки и донная часть 19 контейнера 1 могут быть выполнены в рубашке 16. Вал 4, если это необходимо, может быть полым, что показано на фиг.10, и в полый вал может быть введен цилиндр 37 с большим количеством выступов, сконструированных с целью центрирования концевой части и предотвращения отклонения. В то же время вращательное соединение 40, содержащее отверстие 38 для подачи охладителя и выпускное отверстие 39, будет подсоединено к верхней части вала 4. Цепь подачи охладителя будет образована путем непрерывной подачи различных охладителей из подводящего отверстия 38 в пространство между цилиндром 37 и валом 4 с внутренней стороны вращательного соединения 40. Охладитель внутри цилиндра 37 будет выпускаться из выпускного отверстия 39 через внутреннюю сторону вращательного соединения 40. Посредством охлаждения вала 4 и прижимных пластин 5 и 5', которые подсоединены к этому валу, может быть охлажден обработанный материал внутри контейнера 1.

Способ сборки этого устройства описывается ниже с использованием в качестве примеров фиг.6 и 7.

Во-первых, следует в заданном порядке вставить диск 31 и втулку 22' основного вала, содержащую О-образные кольца 25 и 25', устанавливаемые в прорези для них, верхнюю прижимную пластину 5, втулку 22 основного вала, содержащую О-образные кольца 24 и 24', устанавливаемые в прорези для них, и нижнюю прижимную пластину 5' на вал 4. Гайка 23 крепится на резьбовой нижний кончик вала 4 с тем, чтобы зафиксировать вставленные детали в неподвижных местах. Все шпонки должны быть вставлены в соответствующие шпоночные канавки, и взаимосвязанные детали фиксируются в соответствующих положениях. После этого вкладыш 26 вставляется в каждое отверстие нижней прижимной пластине 5', а каждая втулка 8 - на монтажное место с необходимым количеством кольцеобразных деталей сверху на вкладыш 26 втулки, причем как только каждая втулка 8, каждый вкладыш 26, верхняя прижимная пластина 5 будут выровнены таким образом, чтобы соответствующие отверстия находились в надлежащем месте, ось 6 вставляется через эти отверстия, начиная с нижней стороны нижней прижимной пластины 5'. Затем она фиксируется на своем месте с помощью гайки 7. Далее с нижней стороны с помощью подъемного устройства или воздушного цилиндра приподнимается контейнер 1. После того как уплотнение 12 вставляется между верхней крышкой 11 и фланцевой частью 13 контейнера 1, последние фиксируются в надлежащем месте с помощью крепежных деталей.

Ниже описан процесс дозированного измельчения влажных твердых веществ, состоящих из тяжелого карбоната кальция со средним размером частиц порядка 10 мкм.

Устройство для обработки включает в себя контейнер с внутренним диаметром порядка 145 мм и внутренним объемом порядка 2,4 л. Было выполнено восемь осей, причем каждая ось снабжена 35 кольцеобразными деталями (следовательно, их общее количество 280). Наружный диаметр каждой кольцеобразной детали 40 мм, внутренний диаметр 20 мм, а толщина 3 мм. Все количество шлама, состоящего из карбоната кальция, было диспергировано в воде с тем, чтобы создать весовое соотношение порядка 20%. Окончательная подача шлама 0,9 л и рассчитывалась для 38% объема контейнера. Действовавший в качестве охладителя поток воды с расходом 5 л/мин при 15oC подавался в рубашку. Температура шлама в течение обработки удерживалась на уровне 35oC. Иные условия и результаты приведены в таблице и на фиг.11. Для измерения распределения частиц до и после обработки был использован лазерный микроанализатор SK (модель PRO-7000, изготавливаемый Сейшин Энтерпрайсиз К. К.). Как указано в таблице и на фиг.11, твердые частицы были раздроблены до субмикронных уровней за весьма короткий период времени.

На фиг. 12-15 показаны другие примеры кольцеобразных деталей. Как упомянуто ранее, использование кольцеобразных деталей с параллельными верхними и нижними поверхностями, что показано на фиг.4, обеспечивает поступление гранулированных материалов или шламового сырья в промежуток между кольцеобразными деталями, что создает смазывающее действие, которое обеспечивает более плавное перемещение кольцеобразных деталей. Использование определенных сырьевых материалов, в частности высококонцентрированных шламов с небольшими твердыми частицами приводит к адгезионному эффекту, при этом верхняя и нижняя кольцеобразные детали прилипают друг к другу. В результате детали больше не перемещаются независимо друг от друга. Они скорее объединяются подобно роликам устройства, описанного в публикации заявки на патент N H05 8-17851 на имя КОКАИ. В этом случае не может обеспечиваться плавное вращение кольцеобразных деталей и нарушается работа по измельчению. Если кольцеобразные детали изготавливаются из керамики, может произойти их разрушение. В таком случае лучше располагать верхнюю и нижнюю части кольцеобразных деталей под углом по отношению друг к другу, чем параллельно, а также свести к минимуму площади контакта верхних и нижних частей. Например, проблема может быть решена путем утоньшения кольцеобразных деталей по направлению к периферии, как показано на фиг.12 и 13, или посредством изготовления их тоньше по направлению к центру, как показано на фиг.14 и 15.

Посредством такого исполнения кольцеобразные детали будут вращаться плавно независимо от типа обрабатываемого сырья.

Другие модели вспомогательного вала и способ жесткого крепления прижимных пластин этих моделей показаны на фиг.16-18. Когда производится обработка больших по размерам сухих гранулированных материалов, материал поступает в промежуток между осью 6 и втулкой 8 и залипает здесь. Этим ослабляется движение втулки 8, при этом скользящее движение кольцеобразных деталей 9 приводит к местному износу и повреждению за короткий период времени. Кроме того, движение кольцеобразных деталей 9 также ослабляет, и показатели измельчения могут быть заметно ухудшены. В таком случае используются вспомогательные оси 60, показанные на фиг.16. Вспомогательная ось 60 имеет длинную центральную часть 41, на обеих концах которой предусмотрены выступы 42 с меньшим диаметром, предназначенные для обеспечения соединения с верхней и нижней пластинами. В том случае, если кольцеобразные детали 9 изготавливаются из керамики, в качестве материала для вспомогательной оси 60 также должна быть использована керамика, однако напряжение будет концентрироваться в соединении между цилиндрической частью и цилиндрическим выступом. При этом, как показано на фиг.17, сердцевина может быть изготовлена из такого материала, как, например, нержавеющая сталь, а прикрепляемые втулки 44 изготавливаются из керамики.

На фиг.18 представлен способ крепления осей к прижимным пластинам.

На этой фигуре позициями 5 и 5' обозначены верхняя и нижняя прижимные пластины, а позициями 47 и 47' - верхний и нижний вкладыши. В нижней части верхнего вкладыша 47 выполнена выемка 45, которая будет удерживать выступающую часть 42 оси 60, причем ей придана такая конфигурация, что она может обеспечивать свободное вращение. В нижнем вкладыше 47' имеется отверстие 46, которому придана такая же конфигурация. В нижнем вкладыше 47' впадина отсутствует с тем, чтобы предотвратить накапливание в ней обработанного материала. Эти вкладыши, например, имеют частичную резьбовую нарезку и ввинчиваются в кончик прижимных пластин для их крепления.

На фиг.19 и 20 представлены подробные виды основных деталей ротационного механизма, которые имеют кольцеобразные детали, показанные на фиг. 4 и 12, установленные на осях вышеупомянутой конструкции.

Изобретение позволяет быстро дробить твердые субстанции на весьма мелкие частицы. Кроме того, устройство обеспечивает перемешивание и диспергирование гранулированных материалов и жидкостей, а также равномерное и эффективное диспергирование пигментов и красок.

Помимо этого устройство позволяет упростить разборку и очистку ротационного механизма и предполагает меры по упрощению ремонта повреждений, связанных с износом.

Изобретение относится к устройствам для обработки гранулированных материалов. Устройство содержит вращательный основной вал в центре контейнера и большое количество осей, закрепленных вокруг основного вала через определенные интервалы, при этом большое количество кольцеобразных деталей крепится к осям таким образом, что между ними будет обеспечиваться достаточное пространство, а указанные кольцеобразные детали выполняются так, что входят в соприкосновение с внутренними стенками контейнера. 13 з.п.ф-лы, 1 табл., 20 ил.

Приоритет по пунктам:

25.03.92 по пп.1, 9, 11 и 12;

12.03.93 по пп. 10, 13 и 14.

| SU, патент, 18596, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 3618864, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-02-10—Публикация

1993-03-24—Подача