Изобретение относится к гальванотехнике, в частности к способам получения композиционных покрытий на основе хрома.

Покрытия на основе хрома широко используют в различных областях техники, например для увеличения долговечности и надежности пресс-форм, фильер, гильз цилиндров и компрессионных колец двигателей внутреннего сгорания, других узлов, работающих в условиях больших нагрузок при трении, абразивном износе и кавитации.

Композиционные покрытия представляют собой металлическую матрицу, в данном случае, из хрома, содержащую дисперсную фазу, в частности сверхтвердые частицы. Такие покрытия обладают повышенными физико-механическими характеристиками и износостойкостью. Наиболее широкое распространение получили покрытия, в которых эти характеристики определяет в основном дисперсная фаза, а металл только связывает дисперсные частицы между собой и поверхностью изделия.

Как правило, композиционные покрытия с диспергированными в них частицами получают методом осаждения из электролитов, содержащих соль осаждаемого металла и дисперсную фазу. Состав электролита и свойства дисперсной фазы, в том числе размер, природа, устойчивость частиц к седиментации и коагуляции, определяют качество получаемого покрытия.

Необходимым требованием, предъявляемым к дисперсным частицам, является также их химическая стойкость в применяемых электролитах. Наиболее приемлемыми для сильноагрессивных (сильнокислых) электролитов хромирования являются алмазные частицы.

Существует ряд способов получения композиционных покрытий на основе хрома.

Известен способ получения композиционного покрытия на основе хрома, который позволил бы получать покрытия с повышенной твердостью, износостойкостью, высокими антифрикционными свойствами при малом расходе алмазов по простой технологии. Это способ получения композиционных покрытий на основе хрома путем электрохимического осаждения из электролита, хромирования, содержащего взвесь частиц алмаза, в котором в качестве частиц алмаза используют коллоидные кластерные частицы с размерами частиц 0,001-0,01 мкм в количестве 5-40 г/л.

Способ получения композиционных покрытий на основе хрома и кластерных алмазов прост в технологическом исполнении и осуществляется следующим образом.

В подготовленный известными методами электролит хромирования вводят 4-6% -ный водный коллоид кластерного алмаза, содержание которого в электролите составляет 5,0-40,0 г/л. Обрабатываемое изделие, которое служит катодом, погружают в ванну с электролитом, предварительно разогретым до данной температуры. Аноды изготавливают из свинца или из сплава свинца с сурьмой. Перед началом работы электролит перемешивают механически с продувкой газом, например сжатым воздухом. Устойчивость суспензии кластерных алмазов в электролите обеспечивается их свойствами, а также за счет выделения на аноде и катоде газов и за счет тепловой конвекции электролита. В период работы ванны с кластерными алмазами осуществляют анализ и необходимую корректировку ее состава. Подготовку изделий к нанесению покрытий, в частности механическую обработку, обезжиривание, травление, удаление окисных пленок также выполняют известными методами.

При реализации данного способа используется саморегулирующийся бариевый электролит (СРБА) следующего состава (г/л): CrO3 250 H2SO4 0,5 BaSO4 6 K2SiF6 20

При этом более высокая концентрация серной кислоты, а также концентрация трехвалентного хрома (Cr3+), который нарабатывается в процессе функционирования ванны, свыше 7 г/л считается безусловно вредной, что требует коррекции ванны.

Цель изобретения - создание такого способа получения композиционных покрытий на основе хрома с кластерными алмазами, который обеспечивал бы более качественные параметры процесса и повышал бы его эффективность, приводил бы к ускорению процессов, достижению экономичности по энергетике, повышению устойчивости работы ванны, улучшению рассеивающей способности ванны (работы ванны в глубину).

Предлагаемый способ получения композиционных электрохимических покрытий на основе хрома путем электрохимического осаждения из саморегулирующегося бариевого электролита содержит взвесь коллоидных кластерных частиц алмаза, при этом осаждение ведут при поддержании в электролите хромового ангидрида и серной кислоты в количествах 200-225 г/л и 0,9-1,0 г/л соответственно.

Содержание в ванне стандартного состава кластеров алмаза придает этой ванне ряд особенностей. В частности, позволяет работать на химическом составе, неприемлемом для обычной стандартной ванны. Это касается прежде всего концентрации трехвалентного хрома и серной кислоты. Практический опыт показал, что работа на так называемых "запредельных" концентрациях дает более стабильный и высокий эффект. Базовый технологический регламент покрытия ориентирован на универсальность ванны и дает усредненные результаты. Для достижения узких функциональных целей необходимо отступать от технологического регламента. Общие тенденции химических зависимостей ванны кластерного хромирования не отличаются от стандартных, но имеют некоторые отличия. Известно, что снижение концентрации хромового ангидрида (Cr6+) повышает твердость покрытия. Для ванны композиционных электрохимических покрытий на основе хрома с кластерами алмаза (КЭПХ-С) это справедливо только до определенного предела, в частности до 200 г/л. При более низкой концентрации CrO3 качество покрытия ухудшается, так как нарушается соотношение кластер алмаза (ион металла Cr. В то же время нежелательна и более высокая концентрация CrO3, свыше 225 г/л. Что касается серной кислоты, ее оптимальная концентрация должна быть 0,9-1 г/л. Верхний предел концентрации Н2SO4 легко определяется визуально. На режущих кромках инструмента легко появляются "пригары" и непокрытые участки. При загрязнении ванны медью и железом эти участки покрываются черным налетом. В этом случае необходимо снижать концентрацию Н2SO4, добавив по расчету углекислый барий или, что предпочтительнее, заменив часть электролита свежим. При высокой концентрации H2SO4 трехвалентный хром (Cr3+) окисляется на анодах быстрее и для поддержания его концентрации в необходимых пределах надо производить регулярную наработку Cr3+, меняя соотношение площадей анодов и катода.

Концентрация Cr3+ имеет в технологии КЭПХ-С очень важное значение. Практически она является инструментом управления ванной и качеством покрытия. При высоких концентрациях Cr3+ сужается полоса блестящего хрома и максимальная твердость покрытия проявляется на узкой полосе, которую можно положить в строго заданное место, например на режущую кромку инструмента. Однако следует заметить, что работа на таких концентрациях требует от гальваника определенных навыков и представляет определенную сложность. Поэтому рекомендуется работать на концентрациях, близких к максимальному пределу, но не равных ему. Верхняя граница концентрации Cr3+ легко определяется по характерному скачку напряжения на ванне на 1,5-2,0 В. В этом случае полезно немного окислить Cr3+, добавив дополнительные аноды или уменьшить площадь катода, контролируя при этом напряжение на ванне.

Необходимо помнить, что "скачок" потенциала может возникнуть от чрезмерного загрязнения анодов пленкой бихромата свинца. Работа на верхнем "пределе" концентрации Cr3+ позволяет стабильно "держать" ванну, даже без лабораторных анализов. С понижением концентрации Cr3+ твердость покрытия значительно снижается.

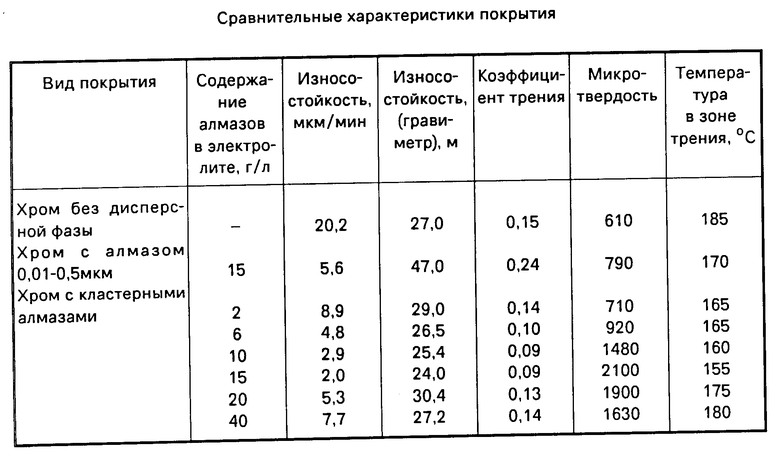

Значительное влияние на эффективность покрытия оказывает содержание кластеров алмаза в ванне. Ниже приводится таблица с данными испытаний различных хромовых покрытий. За основу взят электролит СРБА.

Как видно из таблицы, максимальная эффективность покрытия достигается при концентрации кластеров алмаза 15 г/л.

Следует учитывать, что кластеры алмаза имеют очень широкий разброс по размерам от 20 до 200А. Это дает возможность получать покрытия с различными функциональными свойствами в зависимости от фракции алмазов.

Если требуется покрытие с крупной фракцией, то деталь завешивается в ванну сразу после интенсивного перемешивания. Если с мелкой фракцией - то после кратковременного отстоя. Максимальная твердость покрытия достигается в мелкодисперсной фракции при повышенной концентрации алмазов и при толщине слоя до 5 мкм. При дальнейшем наращивании толщины покрытия увеличивается размер зерна и твердость понижается. В случае наращивания толстых слоев (свыше 5 мкм) необходимо проводить механическое перемешивание электролита. Таким образом, отличие предлагаемого способа покрытия заключается в строго пропорциональной концентрации химического состава и кластеров алмаза, а также использование концентрации Cr3+ как инструмента управления ванной вместо регулировки температурного режима и плотности тока при стабилизации параметров.

Необходимо отметить, что повышенная вплоть до 10-11 г/л концентрация трехвалентного хрома, который нарабатывается в процессе функционирования ванны (что считалось ранее при хромировании безусловно вредным), позволяет, в свою очередь, повысить концентрацию серной кислоты до 0,9-1,0 г/л, что приводит к ускорению процессов, а также к повышению электропроводности, что, в свою очередь, позволяет либо пользоваться при работе источниками меньшего напряжения, либо дает возможность работы на больших расстояниях.

Все это приводит к достижению экономичности по энергетике и повышению устойчивости работы ванны, улучшая ее рассеивающую способность (работа ванны в глубину).

Состав ванны в соответствии с предлагаемым способом (г/л): CrO3 200-225 H2SO4 0,9-1,0 BaSO4 6 K2SiF6 20

Достижение экономичности по энергетике и повышение устойчивости работы очень важны при автоматизации гальванических процессов (получения электрохимических покрытий путем осаждения из электролита хромирования, содержащего взвесь коллоидных частиц алмаза).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭЛЕКТРОЛИТА ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ МЕТАЛЛОВ | 1996 |

|

RU2088689C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ХРОМОВЫХ ПОКРЫТИЙ | 2014 |

|

RU2576797C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ХРОМОУГЛЕРОДНОГО ПОКРЫТИЯ | 2010 |

|

RU2459018C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 2002 |

|

RU2221905C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ХРОМ-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2585608C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 2001 |

|

RU2202007C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ ХРОМОВЫХ ПОКРЫТИЙ | 1999 |

|

RU2148109C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРОВАННОГО ГАЛЬВАНИЧЕСКОГО ХРОМОВОГО ПОКРЫТИЯ | 2009 |

|

RU2422562C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1997 |

|

RU2117080C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ХРОМАЛМАЗНЫХ ПОКРЫТИЙ | 1995 |

|

RU2107115C1 |

Композиционные покрытия на основе хрома получают электрохимическим осаждением из саморегулирующегося бариевого электролита, содержащего взвесь коллоидных кластерных частиц алмаза и при подержании в электролите хромового ангидрида и серной кислоты в количестве 200 - 225 и 0,9 - 1,0 г/л соответственно.

СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА путем электрохимического осаждения саморегулирующегося бариевого электролита, содержащего взвесь коллоидных кластерных частиц алмаза, отличающийся тем, что осаждение ведут при поддержании в электролите хромового ангидрида и серной кислоты в количестве 200 - 225 и 0,9 - 1,0 г/л соответственно.

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-03-27—Публикация

1992-10-12—Подача