Изобретение относится к области защиты металлов от коррозии и кавитационной эрозии полимерными пленками, конкретно к технологии получения полиэтиленового покрытия на стальных изделиях. Оно может найти применение в химической, электротехнической отраслях промышленности, радиотехнике, при строительстве зданий и сооружений, при прокладке стальных магистральных трубопроводов, а также в других областях, где предъявляются высокие требования к надежности сцепления покрытия с поверхностью металла.

Полимерные материалы широко используются для покрытия металлических изделий с целью защиты их от коррозии при воздействии влаги и кавитационной эрозии. Наиболее перспективным из этих материалов является полиэтилен, обладающий высокой механической прочностью, стойкостью к агрессивным средам, хорошими диэлектрическими свойствами, малой влагопроницаемостью и имеющий относительно низкую стоимость. Им покрывают и футеруют трубопроводы, гидравлические аппараты, вентили, насосы и другие изделия, подверженные воздействию влаги и перепадам давления быстропротекающих потоков жидкости.

Существенным недостатком полиэтиленового покрытия является его низкая адгезия к металлам, особенно, во влажных условиях. Для надежной защиты стали полимерным покрытием необходимо обеспечить условие, когда энергия связи покрытие - поверхность стали (адгезив-субстрат) значительно выше энергии связи вода-поверхность стали (вода-субстрат). В этом случае покрытие будет влагостойким, так как исключается или затрудняется проникновение воды к границе раздела адгезив-субстрат. Адгезионная прочность такого покрытия сохраняется при длительном пребывании изделия в воде.

Известен способ получения полиэтиленового покрытия с высокой адгезией на трубах. На очищенную от окалины и нагретую до температуры 170-240оС поверхность трубы наносят сначала в виде тонкой ленты полиолефиновый клей, а поверх нее - ленту полиэтилена. Для повышения адгезионной прочности покрытия в зону клеевого контакта покрытие - металл вводят мелкодисперсный порошок катализатора хемосорбции полиолефинов. Затем осуществляют прикатку пленок расплава клея и полиэтилена роликом и охлаждают водой.

Однако этот способ не позволяет получать влагостойкое покрытие, поскольку условия его проведения не обеспечивают образования прочной химической связи между полиэтиленом и поверхностью металла (происходят в основном процессы физической адсорбции при приклеивании пленки полиэтилена к поверхности металла).

Наиболее близким к заявляемому является способ получения полиэтиленового покрытия на стальных изделиях, согласно которому осуществляют химическую обработку поверхности перед нанесением на нее полиэтиленовой пленки. Обезжиренную поверхность изделия обрабатывают щелочным раствором Fe(OH)3, нагревают до 180-220оС и наносят последовательно клеящий слой (сополимер этилена с акриловой кислотой) и полиэтилен. Полученное таким образом полиэтиленовое покрытие сохраняет адгезионную прочность после пребывания в воде в течение 250 ч.

Однако этого недостаточно для надежной защиты изделия при длительной эксплуатации во влажных условиях и при частых перепадах давления протекающей жидкости.

Целью изобретения является разработка технологических процессов, обеспечивающих формирование прочной химической связи полиэтилен - поверхность стали, превышающей энергию связи вода - поверхность стали, с образованием влагостойкого полиэтиленового покрытия.

Поставленная цель достигается предлагаемой совокупностью операций, включающей предварительную химическую обработку поверхности изделия и полиэтиленовой пленки, нанесение и фиксирование последней на поверхности изделия с последующим нагреванием изделия с нанесенной пленкой в вакууме.

Предварительная химическая обработка заключается в следующем. Пленку полиэтилена обезжиривают в этиловом спирте, а изделие из низкоуглеродистой стали выдерживают в течение 5-15 мин при температуре 75-85оС в растворе, содержащем, мас. ч. : 35% -ную соляную кислоту 83,3, 85% -ную фосфорную кислоту 12,5 и 60% -ную плавиковую кислоту 4,2. После обработки изделие промывают в проточной и дистиллированной воде, сушат и затем на защищаемую поверхность наносят обезжиренную пленку полиэтилена, а поверх нее накладывают фиксирующую прокладку из теплостойкого материала, не реагирующего с полиэтиленом. Через эту прокладку осуществляют небольшое прижатие полиэтилена к поверхности усилием 10-3-10-2 МПа, после чего изделие нагревают при остаточном менее 10-2 Па до 230-300оС и выдерживают при этой температуре 20-80 мин. После охлаждения до комнатной температуры фиксирующую прокладку снимают. В качестве фиксирующей прокладки моно использовать пленку из фторопласта-4 или полиимида.

Для более значительного повышения влагостойкости покрытия изделие после выдержки в смеси кислот обрабатывают раствором, содержащим, мас. ч. : бихромат натрия - 4, серную кислоту 10 и воду 30, при температуре 74оС в течение 10 мин.

При химической обработке смесью кислот на поверхности стального изделия образуются кристаллогидраты оксидов железа. В процессе нагревания в вакууме происходит термодеструкция полиэтилена с разрывом межмолекулярной связи С-Н, что приводит к образованию реакционноспособных функциональных групп в расплаве полиэтилена. Эти группы вступают во взаимодействие с поверхностью металла через гидроксильные группы кристаллогидратов окислов железа, образуя с ней прочную химическую связь, не разрушающуюся при длительном пребывании изделия в воде и при перепадах давления текущей жидкости, что и обеспечивает влагостойкость получаемого покрытия.

Обезжиривание полиэтиленовой пленки, особенно в этиловом спирте, приводит к образованию водородных связей и увеличению в расплаве полиэтилена концентрации полярных реакционноспособных функциональных групп, что способствует повышению адгезии полиэтилена к металлу.

Условия химической обработки поверхности перед нанесением на нее полимерной пленки определены экспериментально с учетом масс-спектрометрических исследований.

Усилие прижатия пленки к поверхности 10-3-10-2 МПа перед нагреванием является оптимальным для обеспечения эффективного взаимодействия расплава полиэтилена с поверхностью металла.

Режим нагревания изделия определен экспериментально и обосновывается тем, что при 230-300оС и давлении менее 10-2 Па происходит термодеструкция полиэтилена и выделяется максимальное количество кристаллизационной воды с поверхностью металла. При температуре выше 300оС наблюдается интенсивная необратимая деструкция полиэтилена с уменьшением его когезионной и адгезионной прочности.

Продолжительность выдержки 20-80 мин выбрана на основании того, что при выдержке менее 20 мин пленка полиэтилена не успевает прогреться до заданной температуры и получаются нестабильные результаты по надежности покрытия, а при выдержке более 80 мин происходит более интенсивная деструкция полиэтилена и его когезионная прочность уменьшается.

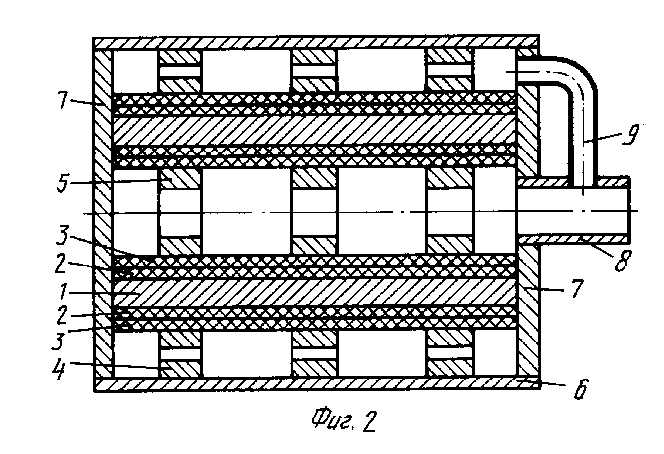

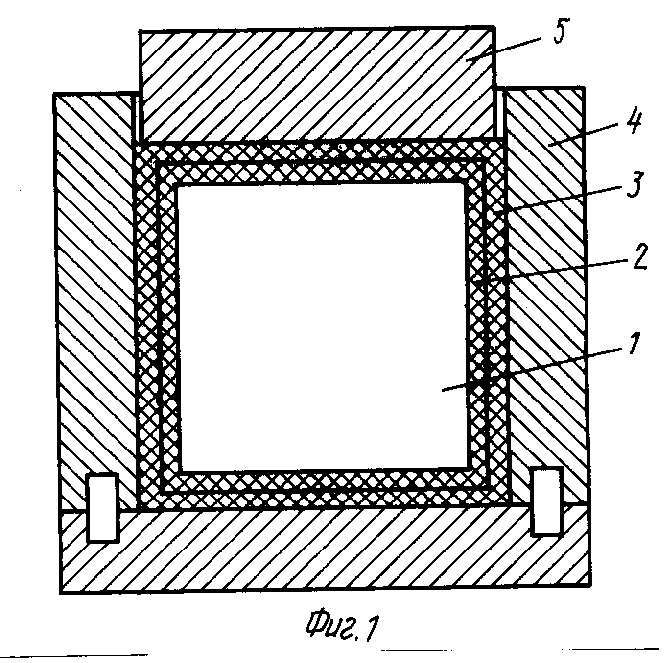

На фиг. 1 показано приспособление для получения покрытия на изделии в форме куба; на фиг. 2 представлен узел для получения покрытия на наружной и внутренней поверхностях трубы.

П р и м е р 1 (см. фиг. 1).

Образец в форме куба 1 с размером 30х30х30 мм из ст. 3 после очистки от механических загрязнений помещают в раствор, содержащий, мас. ч. : 35% -ную соляную кислоту 83,3, 85% -ную фосфорную кислоту 12,5 и 60% -ную плавиковую кислоту 4,2, выдерживают в нем 5 мин при температуре 75оС. Затем образец промывают в проточной и дистиллированной воде и сушат на воздухе при 80оС. Пленку полиэтилена высокого давления (ПЭВД) 2 толщиной 50 мкм обезжиривают в этиловом спирте и наносят на образец 1 в один слой. Поверх полиэтиленовой пленки 2 наносят пленку 3 из фторопласта-4 толщиной 10 мкм в один слой. После этого образец с нанесенными пленками помещают по скользящей посадке в углубление разборного основания оправки 4. С помощью груза 5 осуществляют прижатие полиэтилена к горизонтальным поверхностям образца усилием 10-2 МПа. Давление на вертикальные поверхности куба 1 создается в процессе нагревания за счет разности коэффициентов термического расширения (КТР) материала образца 1 и оправки 4. Оправка выполнена из сплава Н-42, КТР которого меньше, чем у ст. 3. Собранный узел помещают в вакуумную печь, нагревают при остаточном давлении 3 ˙ 10-2 Па до температуры 230оС и выдерживают при этой температуре 20 мин. После охлаждения узел извлекают из вакуумной печи, оправку разбивают и снимают фиксирующую пленку 3, а образец с полученным полиэтиленовым покрытием помещают в водопроводную воду для определения влагостойкости покрытия. После 100-суточного пребывания в воде следов коррозии не обнаружено.

Следует отметить, что поскольку в процессе нагревания полиэтиленовая пленка полностью переходит в расплав, то технически не представляется возможным определение адгезионной прочности полученного покрытия к поверхности металла методом отслаивания под углом 180о по МРТУ 6-10-792-69. Поэтому адгезионная прочность покрытия, полученного предложенным методом, оценивалась путем определения прочности при равномерном отрыве узлов, склеенных термопластичными клеями-расплавами, по ГОСТу 14760-69.

Механическая прочность узлов из ст. 3, склеенных полиэтиленовой пленкой в условиях примера 1, составляет 15-16 МПа. Пересчет этой величины на величину адгезии при отслаивании под углом 180оС показывает, что адгезионная прочность полиэтиленового покрытия составляет 15-16 кН/м. Испытания показали, что механическая прочность склеенных узлов не изменяется после 100-суточного их пребывания в водопроводной воде. Отсюда можно заключить, что полученное по примеру 1 полиэтиленовое покрытие сохраняет адгезионную прочность после 100-суточного пребывания изделия в воде.

П р и м е р 2 (см. фиг. 1).

Куб 1 из ст. 3 после выдержки в растворе кислот в условиях примера 1 помещают в раствор, содержащий, мас. ч. : бихромат натрия 4, серную кислоту 10 и воду 30, выдерживают в этом растворе 10 мин при температуре 74оС. После промывки в проточной и дистиллированной воде образец высушивают, наносят на него полиэтиленовую пленку 2 и фиксирующую пленку 3, затем помещают в углубление оправки 4, сжимают с помощью груза 5 и проводят нагревание, как в примере 1. Адгезионная прочность полученного покрытия 15-16 кН/м сохранилась после 200-суточного пребывания изделия в воде.

П р и м е р 3 (см. фиг. 2).

Образец 1 в форме трубы из ст. 3 после механической очистки помещают в смесь соляной, фосфорной и плавиковой кислот, как в примере 1. Выдерживают в этой смеси 15 мин при температуре 85оС. Затем образец промывают последовательно в проточной и дистиллированной воде, сушат на воздухе при 80оС. На наружную и внутреннюю поверхности трубы наматывают предварительно обезжиренную в этиловом спирте пленку 2 полиэтилена низкого давления (ПЭНД) в полтора или более слоев, а поверх пленки ПЭНД - фиксирующую прокладку 3, в качестве которой используют пленку из фторопласта-4. Нанесенные на поверхности трубы пленки 2 и 3 закрепляют металлическими кольцами 4 и 5, которые размещают по скользящей посадке. Материал кольца 4 на внешней поверхности трубы имеет КТР меньший, чем материал трубы, а КТР материала кольца 5 на внутренней поверхности трубы больше, чем у материала трубы. За счет разницы значений КТР материалов трубы и прижимных колец 5 и 4 обеспечивается необходимое усилие прижатия (10-3-10-2 МПа) полиэтиленовой пленки к поверхности трубы в процессе нагревания.

Образец 1 с нанесенными пленками 2 и 3 и прижимными кольцами 4 и 5 помещают в вакуумный мешок, образованный корпусом 6 и фланцами 7. Через патрубки 8 и 9 в вакуумном мешке создают давление 3 ˙ 10-2 Па и нагревают узел до температуры 300оС путем прямого пропускания тока через трубу. Выдерживают при этой температуре 80 мин и охлаждают. Затем узел извлекают из вакуумного мешка, металлические кольца 4 и 5 снимают и фиксирующую прокладку 3 удаляют.

Отметим, что в одном эксперименте можно получить покрытие как на обеих поверхностях трубы, так и на одной из них.

Адгезионную прочность полученного покрытия определяют, как в примере 1. Она составляет 15-16 кН/м. Испытания на влагостойкость проводят помещением образца в водопроводную воду. После 100-суточного пребывания образца в воде адгезионная прочность покрытия не изменилась. При визуальном обследовании образца не обнаружено следов коррозии на поверхности трубы.

Кавитационную устойчивость полиэтиленового покрытия определяют периодически изменением давления протекающего через трубу потока воды от 0,5 МПа и ниже критического значения, т. е. приблизительно равного давлению насыщенного пара воды 2,33 кПа при температуре 20оС. При обследовании поверхности трубы следов кавитационной эрозии не обнаружено.

Таким образом, эксперименты подтверждают получение влагостойкого полиэтиленового покрытия на изделиях из низкоуглеродистой стали. Адгезионная прочность такого покрытия сохраняется после 100-суточного пребывания изделия в водопроводной воде и при перепадах давления текущей жидкости от 0,5 МПа до 2,33 кПа. (56) Карякина М. И. , Попцов В. Е. Технология полимерных покрытий. М. : Химия, 1983, с. 113.

Авторское свидетельство СССР N 1470554, кл. D 29 C 63/06, 1986.

Авторское свидетельство СССР N 1560622, кл. C 23 C 22/60, 1988.

Справочник по клеям. Под редакцией к. х. н. Мовсисяна Г. В. , Ленинград: Химия, 1980, с. 273-284.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ склеивания деталей из низкоуглеродистых сталей | 1991 |

|

SU1808001A3 |

| МНОГОКАНАЛЬНЫЙ ОПТИЧЕСКИЙ ВОЛНОВОД (ВАРИАНТЫ) | 2001 |

|

RU2200969C2 |

| ХРОМАТОГРАФИЧЕСКАЯ ПОЛИКАПИЛЛЯРНАЯ КОЛОНКА (ВАРИАНТЫ) | 1999 |

|

RU2149397C1 |

| Способ склеивания металлических деталей | 1988 |

|

SU1595866A1 |

| Способ склеивания теплостойких материалов | 1982 |

|

SU1106825A1 |

| Способ склеивания деталей из алюминия и алюминиевых сплавов | 1989 |

|

SU1712384A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ОРГАНОПЛАСТОВ | 1992 |

|

RU2044747C1 |

| СПОСОБ ОБРАБОТКИ РАСТЕНИЙ БИОЛОГИЧЕСКИ АКТИВНЫМ ВЕЩЕСТВОМ (ВАРИАНТЫ) | 1994 |

|

RU2110917C1 |

| СПОСОБ ИЗМЕРЕНИЯ АДИАБАТИЧЕСКОЙ ТЕМПЕРАТУРЫ ГОРЕНИЯ ГАЗОВЫХ СМЕСЕЙ И КАМЕРА СГОРАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2112962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАКУУМНЫХ МАСЕЛ | 1998 |

|

RU2139318C1 |

Сущность изобретения: поверхность изделия предварительно обрабатывают смесью, содержащей, мас. ч. : 35% -ную соляную кислоту - 83,3, 85% -ную фосфорную кислоту - 12,5 и 60% -ную плавиковую кислоту 4,2, при температуре 75 - 85С в течение 5 - 15 мин, затем на обработанную поверхность наносят предварительно обезжиренную в этиловом спирте пленку полиэтилена, а поверх нее фиксирующую прокладку из теплостойкого материала, не реагирующего с полиэтиленом. С помощью этой прокладки осуществляют прижатие пленки полиэтилена к поверхности изделия усилием 10-3-10-2 МПа. Затем изделие с нанесенными пленкой полиэтилена и фиксирующей прокладкой нагревают при остаточном давлении менее 10-2 Па до температуры 230 - 300С и выдерживают при этой температуре 20 - 80 мин. После охлаждения изделия фиксирующую прокладку снимают. Для увеличения адгезионной прочности поверхность изделия после обработки смесью кислот обрабатывают раствором, содержащим, мас. ч. : бихромат натрия 4, серную кислоту 10 и воду 30, при температуре 74С в течение 10 мин. 1 з. п. ф-лы, 2 ил.

35% -ная соляная кислота 83,3

85% -ная фосфорная кислота 12,5

60% -ная плавиковая кислота 4,2

при 75 - 85oС в течение 5 - 15 мин, пленку полиэтилена перед нанесением на поверхность изделия обезжиривают в этиловом спирте, а после нанесения прижимают к поверхности усилием 10-3 - 10-2 МПа с помощью фиксирующей прокладки из теплостойкого материала, не реагирующего с полиэтиленом, после чего изделие нагревают при остаточном давлении менее 10-2 Па до температуры 230 - 300oС, выдерживают при этой температуре 20 - 80 мин и после охлаждения фиксирующую прокладку снимают.

Бихромат натрия 4

Серная кислота 10

Вода 30

при 74oC в течение 10 мин.

Авторы

Даты

1994-01-15—Публикация

1992-06-15—Подача