Изобретение относится к технологии склеивания теплостойких неорганических материалов и металлов с исполь зеванием термопластичного клея--распла ва и может найти применение в элект-ротехнической, электронной и радиотехнической промышленности, в научном приборостроении и других областях специальной техники.

В настоящее время создаются к усовершенствуются способы полу чения вакуумноплотных, механически прочных, надежных соединений различных материалов с помощью термопластичных клеев-расплавов, позволяющих интенсифицировать производственные процессы при герметизации электронных и ионных приборов 5 радиотехнических и электоофизических устройств, элементов и узлов ускорительной техники; электротехнической арматуры, деталей,; агрегатов ,и приборов вакуумной техники и научного приборостроения.

Известен термопластичный клейрасплав на основе полиэтилентерефталата, модифицированного диэтиленгликолем, которьш используют в деревообрабатывающей промышленности С 1Однако данный клей не обладает достаточной механической прочностью клеевого шва.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ склеивания теплостойких материалов путем нанесения клея-расплава ка основе полиэтилентерефталата на склеиваемые поверхности; соединения склеиваемых материалов с последующим вакуумированием, сжатием нагреванием и охлаждением С 21

Согласно способу производят сборку склеенных пакетов, каждый из которых состоит из склеиваемого материала в виде лисГа толщиной около 0,5 MMj пленки ПЭТФ толщиной около 0,127 мм и листа пористой стеклоткани, которьй накладывают на пленку ПЭТФ и через который осуществляют равномерное небольшое сжатие склеиваемых поверхностей. Собранный пакет помещают в предварительно нагретую вакуумную печь с давлением остаточных газов в диапазоне 3,325Ю 1,33-10 Па. В этой печи производят быстрое нагревание пакета до плав- . ления поверхностных слоев пленки ПЭТФ и приклеивания ее к материалу листа при температуре в области 28..

7 ;:ч,1; С при выдержке от 3 п ..;;н. Затем склеенный пакет из.; : -.л;от из нагретой печи и охлаждают д;.; ixOMJiaTbCH температуры, после чего со склеенного пакета снимают лист стеклоткани. Далее отдельные пакеты соединяют вместе nyreixi совмещения их сторонами; покрытыми пленкой ПЗТФ, слс1;мают вместе с применением небольЯ1О1О усилия взаимного сжатия узел помещают в предварительно нагретую вакуу7 ную печь с давлением остаточной атмосферы 3„325-10 - 1 ,33 производят повторное быстрое нагревание узла до плавления поверхностных слоев пленок ПЭТФ и склеивания их между собой прк температуре в диаг;аяоне 260 - с длительностью зьщержки при максимальной температуре от 30 с до 5 мин. Затем узел извлекают КЗ нагретой печи и охлаждают

Однако известный многоступенчатый способ.склеивания между собой различ ных материалов в виде листов с помощью пленки ПЭТФ за счет плавления только поверхностных слоев ее при быстром нагревании в вакууме от 3 с до 5 мин до температуры в области 23758 - 355°С и последующего быстрого охлшкдения в условиях небольшого взаимного сжатия пленки ПЭТФ и листа склеиваемого материала с наложением мекакической нагрузки через мягкий пористый ЛР1СТ стеклоткани не обеспечивает вакуумной плотности и терг-ю™ стойкости клеевого шва и высокой мекани-ческой прочности склейки по следующим причинам

-тр-удко и сложно обеспечить одновременное плавление поверхностньк слоев пленки ПЗТФ при склеивании деталей, форма которых отличается от листовой, а сами детали имеют различную массу или выполнены из материалов с различной теплопроводностья:

-прикенекие мягкого и пористого листа стеклоткакк для создания рав комерио распределенного усилия взаимного сжатия пленки ПЭТФ и склеиваемой поверхности не обеспечивает необходимой равномерности сжатия и однородности удельной нагрузки;

-. рекомендуеказЮ в иззестком способе склеивания магрева, выдержки и охлаждения характеризуются высокой критичностью и ке могут быть вьщержакы при склеивании массивньс.: детяпей из разнородных материалов;

-многоступенчатый описанный процесс ск.:1еивания двух или нйскольких деталей принципиально нельзя прр;менять для получения механически прочных и вакуум-плотных узлов большинства из наиболее часто применяемьгх в технике конструкций, например штыревых и концентрических с охватывающим швом и .

Кроме того, недостатками известного способа являются относительно низкая прочность склеиваемых узлов на отрыв, не превьшающая, как правило, 30 МПа, что объясняется ухудшением когезионных свойств ПЭТФ при температуре склейки, превышающей 287°С, относительно низкая теплостойкость склеенных узлов вследствие того, что при быстром охлаждении ПЭТФ остается в аморфном состояния, температура размягчения которого лежит в области 80-90°С.

Целью изобретения является получение вакуум-плотного механически прочного клеевого шва с повьпненной адгезией.

Поставленная цель достигается тем, что согласно способу склеивания теплостойких материалов путем намесения клея-расплава на основе полизтилентерефталата на склеиваемые поверхности, соединения склеиваемых материалов с последующим вакуумкрованием сжатием, нагреванием и охлаждением, полиэтилентерефталат предварительно модифицируют хромовой смесью в течение 3-6 с при 15-30°С, промывают в воде, сушат 10-30 мин при 40-60°С, вакуумирование проводят при остаточном давлении 1,33 кПа - 1,33-10 Па, сжатие - при 0,4-5 Ша, а нагревание проводят от комнатной температуры до 250 - 285°С со скоростью подъема температуры 1-5°С/мин, вьщерживают при этой температуре 15-80 мин и охлаждают со скоростью 0,5-4°С/мин,

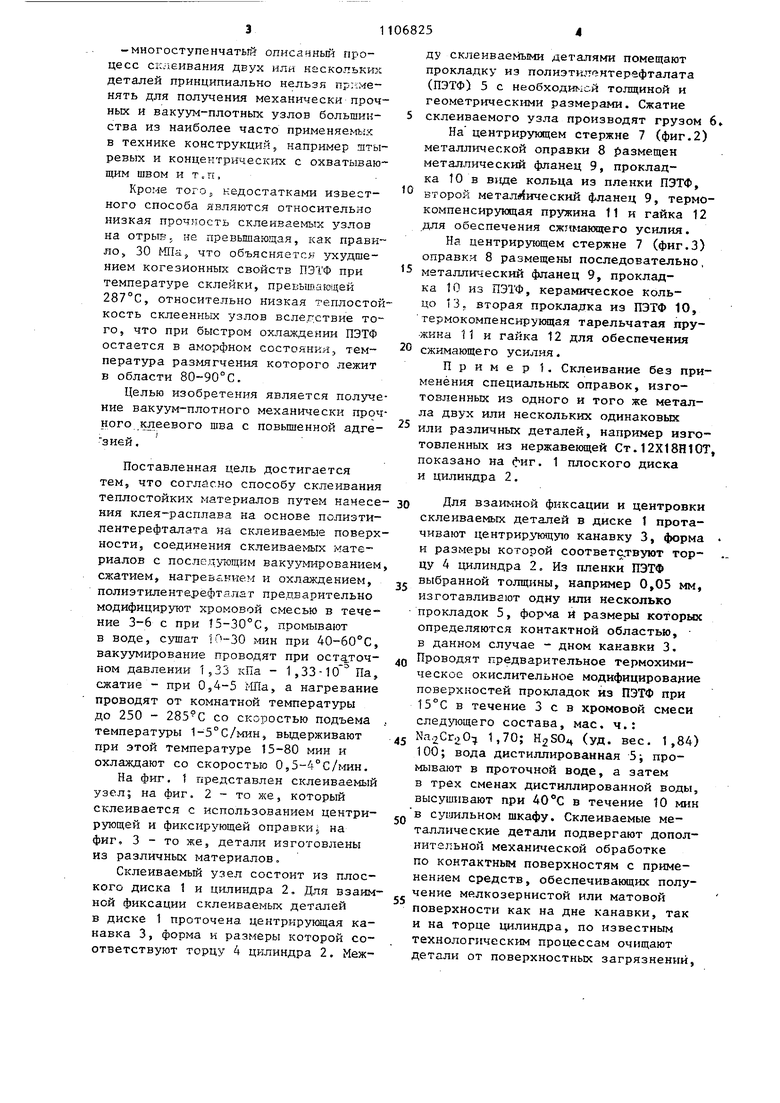

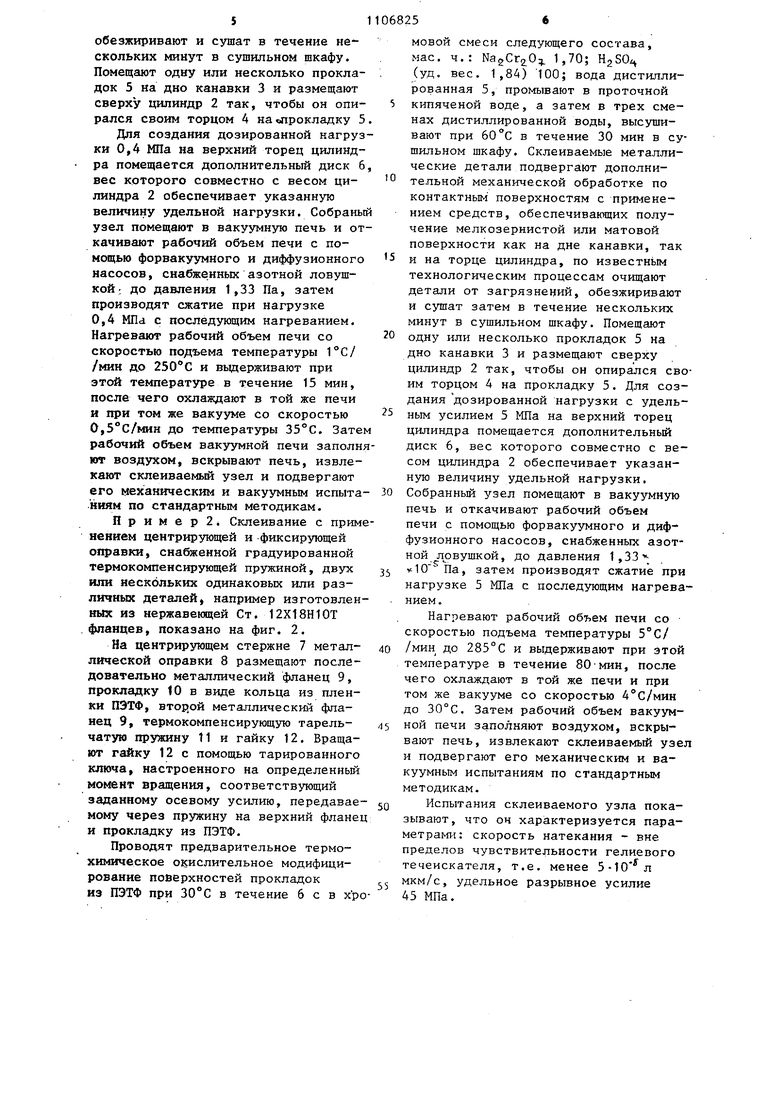

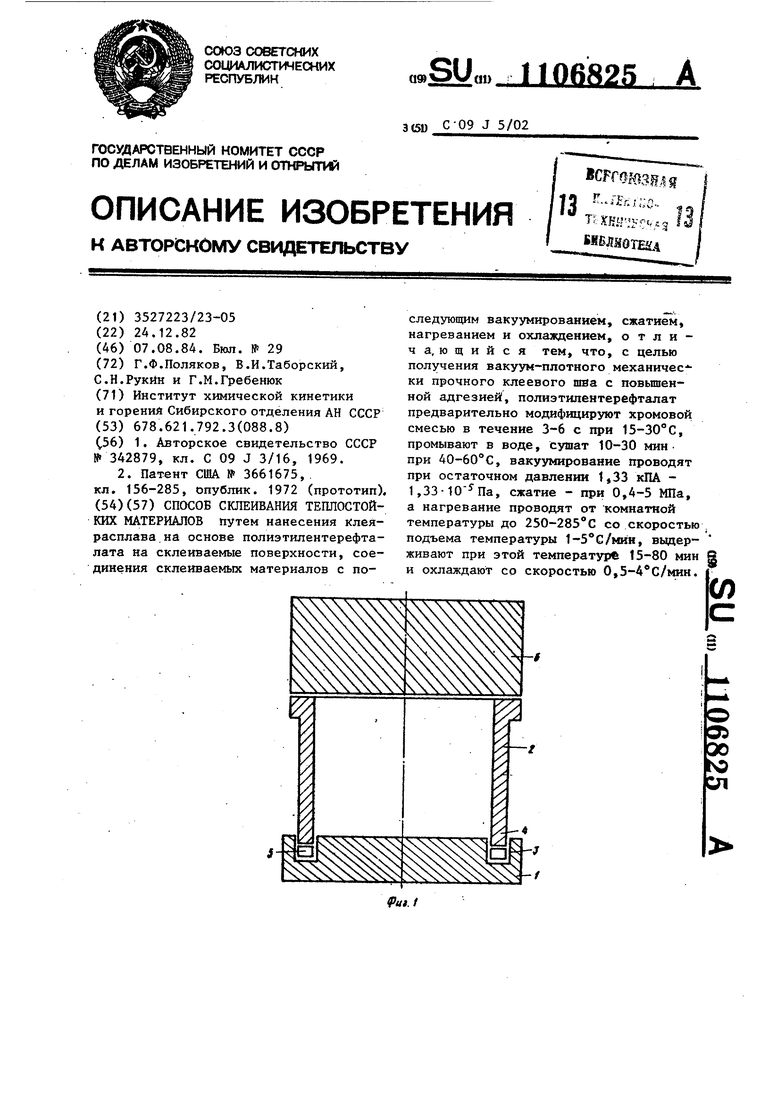

На фиг. I представлен склеиваемый узел| на фиг. 2 - то же, который склеивается с использованием центрирующей и фиксирующей оправкиi на фиг, 3 - то же, детали изготовлены из различных материалов.

Склеиваемый узел состоит из плоского диска 1 и цилиндра 2, Для взаимной фиксации склеиваемых деталей в диске 1 проточена центрирующая канавка 3, форма и размеры которой соответствуют торцу 4 цилиндра 2. Между склеиваемыми деталями помещают прокладку из полиэтштентерефталата (ПЭТФ) 5 с необходимой толщиной и геометрическими размерами. Сжатие

склеиваемого узла производят грузом 6

На центрирукяцем стержне 7 (фиг.2) металлической оправки 8 1Ьазмещен металлический фланец 9, прокладка 10 в ввде кольца из пленки ПЭТФ,

второй металогический фланец 9, термокомпенсирующая пружина 11 и гайка 12 для обеспечения сжимающего усилия,

На центрирующем стержне 7 (фиг.З) оправки 8 размещены последовательно,

металлический фланец 9, прокладка 10 из ПЭТФ, керамическое кольцо 13. вторая прокладка из ПЭТФ 10, термокомпенсирующая тарельчатая пружина 11 и гайка 12 для обеспечения

сжимающего усилия.

Пример 1. Склеивание без применения специальных оправок, изготовленных из одного и того же металла двух или нескольких одинаковых

или различных деталей, например изготовленных из нержавеющей Ст.12Х18Н10Т, показано на иг. 1 плоского диска и цилиндра 2.

Для взаимной фиксации и центровки склеиваемых деталей в диске 1 протачивают центрирующую канавку 3, форма и размеры которой соответствуют торцу 4 цилиндра 2, Из пленки ПЭТФ

выбранной толщины, например 0,05 мм,

изготавливают одну или несколько прокладок 5, форма и размеры которых определяются контактной областью, в данном случае - дном канавки 3.

Проводят предварительное термохимическое окислительное модифицирование поверхностей прокладок из ПЭТФ при 15°С в течение Зев хромовой смеси следующего состава, мае. ч.:

Na2Cr20 1,70; HjSOi (уд. вес. 1,84) 100; вода дистиллированная 5; промывают в проточной воде, а затем в трех сменах дистиллированной воды, высушивают при в течение 10 мин

B сушильном шкафу. Склеиваемые металлические детали подвергают дополнительной механической обработке по контактным поверхностям с применением средств, обеспечивающих получение мелкозернистой или матовой поверхности как на дне канавки, так и на торце цилиндра, по известным технологическим процессам очищают детали от поверхностных загрязнений.

обезжиривают и сушат в течение нескольких минут в сушильном шкафу. Помещают одну или несколько прокладок 5 на дно канавки 3 и размещают сверху цилиндр 2 так, чтобы он опирался своим торцом 4 на «прокладку 5

Для создания дозированной нагрузки 0,4 МПа на верхний торец цилиндра помещается дополнительный диск 6 вес которого совместно с весом цилиндра 2 обеспечивает указанную величину удельной нагрузки. Собраный узел помещают в вакуумную печь и откачивают рабочий объем печи с помощью форвакуумного и диффузионного насосов, снабже.нных азотной ловушкой; до давления 1,33 Па, затем производят сжатие при нагрузке 0,4 МПа с последующим нагреванием. Нагревают рабочий объем печи со скоростью подъема температуры 1°С/ /мин до ZSOC и вьщерживают при этой температуре в течение 15 мин, после чего охлаждают в той же печи и при том же вакууме со скоростью С.З С/мин до температуры 35°С. Затем рабочий объем вакуумной печи заполняют воздухом, вскрывают печь, извлекают склеиваемый узел и подвергают его механическим и вакуумным испытаниям по стандартным методикам.

П р и м е р 2. Склеивание с применением центрирующей и фиксирующей оправки, снабженной градуированной термокомпенсирующей пружиной, двух или нескольких одинаковых или различных деталей, например изготовленных из нержавекщей Ст. 12Х18Н10Т фланцев, показано на фиг. 2.

На центрирующем стержне 7 металлической оправки 8 размещают последовательно металлический фланец 9, прокладку 10 в виде кольца из пленки ПЭТФ, второй металлический фланец 9, термокомпенсирующую тарельчатую пружину 11 и гайку 12. Вращают гайку 12 с помощью тарированного ключа, настроенного на определенный момент вращения, соответствующий заданному осевому усилию, передаваемому через пружину на верхний фланец и прокладку из ПЭТФ.

Проводят предварительное термохимическое окислительное модифицирование позерхностей прокладок из ПЭТФ при в течение 6 с в хромовой смеси следующего состава, мае. ч.: ,. 1,70; HjSOi (уд. вес. 1,84) 100; вода дистиллированная 5, промывают в проточной кипяченой воде, а затем в трех сменах дистиллированной воды, высушивают при 60°С в течение 30 мин в сушильном шкафу. Склеиваемые металлические детали подвергают дополнительной механической обработке по контактным поверхностям с применением средств, обеспечивающих получение мелкозернистой или матовой поверхности как на дне канавки, так и на торце цилиндра, по известньм технологическим процессам очищают детали от загрязнений, обезжиривают и сушат затем в течение нескольких минут в сушильном шкафу. Помещают одну или несколько прокладок 5 на дно канавки 3 и размещают сверху цилиндр 2 так, чтобы он опирался своим торцом 4 на прокладку 5. Для создания дозированной нагрузки с удельным усилием 5 МПа на верхний торец цилиндра помещается дополнительньй диск 6, вес которого совместно с весом цилиндра 2 обеспечивает указанную величину удельной нагрузки. Собранньй узел помещают в вакуумную печь и откачивают рабочий объем печи с помощью форвакуумного и диффузионного насосов, снабженных азотной л)вушкой, до давления 1,33 Па, затем производят сжатие при нагрузке 5 МПа с последующим нагреванием.

Нагревают рабочий объем печи со скоростью подъема температуры 5°С/ /мин до 285°С и выдерживают при этой температуре в течение 80-мин, после чего охлаждают в той же печи и при том же вакууме со скоростью 4°С/мин до 30°С. Затем рабочий объем вакуумной печи заполняют воздухом, вскрывают печь, извлекают склеиваемый узел и подвергают его механическим и вакуумным испытаниям по стандартным методикам.

Испытания склеиваемого узла показывают, что 04 характеризуется параметрами: скорость натекания - вне пределов чувствительности гелиевого течеискателя, т.е. менее 5-10 л 5 мкм/с, удельное разрывное усилие 43 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ склеивания металлических деталей | 1988 |

|

SU1595866A1 |

| Способ склеивания деталей из алюминия и алюминиевых сплавов | 1989 |

|

SU1712384A1 |

| Способ соединения теплостойких материалов | 1988 |

|

SU1643583A1 |

| Способ склеивания деталей из низкоуглеродистых сталей | 1991 |

|

SU1808001A3 |

| ИЗОЛЯЦИОННАЯ МЕМБРАНА С БАРЬЕРОМ ПРОТИВ МИГРАЦИИ ПЛАСТИФИКАТОРА | 2010 |

|

RU2561076C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНОВОГО ПОКРЫТИЯ | 1992 |

|

RU2005561C1 |

| Способ изготовления многослойного стекла | 1985 |

|

SU1289839A1 |

| Способ получения слоистого материала | 1985 |

|

SU1247307A1 |

| Способ склеивания тонких деталей и устройство для его осуществления | 1989 |

|

SU1693282A1 |

| Способ выделения хлороформа из смеси с четыреххлористым углеродом | 1980 |

|

SU925927A1 |

СПОСОБ СКЛЕИВАНИЯ ТЕПЛОСТОЙКИХ МАТЕРИАЛОВ путем нанесения Клеярасплава, на основе полиэтилентерефталата на склеиваемые поверхности, соединения склеиваемых материалов с последующим вакуумированием, сжатием, нагреванием и охлаждением, о т л и ча, ющийся тем, что, с целью получения вакуум-плотного механически прочного клеевого шва с повьшенной адгезией, полиэтилентерефталат предварительно модифицирук т хромовой смесью в течение 3-6 с при 15-30°С, промывают в воде, сушат 10-30 мин. при 40-60°С, вакуумирование проводят при остаточном давлении 1,33 кПА 1,33-10 Па, сжатие - при 0,4-5 МИа, а нагревание проводят от комнатной температуры до 250-285С со скоростью подъема температуры 1-5 С/мин, выдерживают при этой температуре 15-80 мин и охлаждают со скоростью 0,.

Авторы

Даты

1984-08-07—Публикация

1982-12-24—Подача