Изобретение относится к запорным устройствам специального назначения, которые используются для защиты контейнеров, грузовых вагонов, кузовов автомобилей и других средств транспортировки различных грузов с целью предотвращения доступа к содержащимся в них грузам посторонним лицам или злоумышленникам.

Известно запорно-пломбирующее устройство для защиты дверей грузовых вагонов и контейнеров, содержащее корпус с центральным отверстием под пломбу, на концах которого выполнены конусные проточки, отверстиями под концы дужки и сообщающейся с ними и отверстием под пломбу пазами, запирающий механизм, включающий пару элементов для размещения в пазах корпуса, дужку с пазами на ее концах под элементы запирающего механизма и пломбу.

Недостатками известного запорного устройства являются сложность его сборки и особенно разборки, так как в процессе деформирования пломбы происходит течение свинца по всему объему занимаемой им полости, в результате чего свинец может заполнять зазоры между штифтами и стенками корпуса, что создает предпосылки к их заклиниванию и, следовательно, - к ограничению свободного хода штифтов, необходимого для разборки запорного устройства.

Практическим результатом изобретения является повышение надежности и упрощение конструкции запорного устройства.

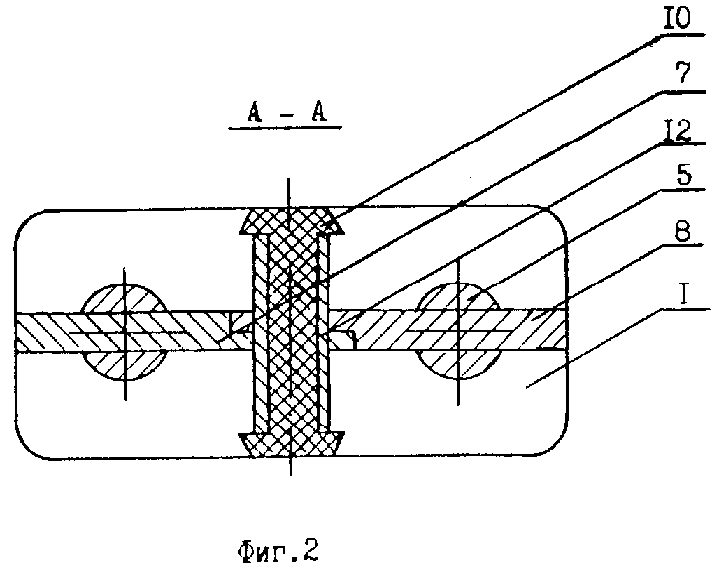

Указанный технический результат достигается тем, что элементы запорного устройства выполнены в виде двух пластин с отверстиями для размещения пломбы и установлены в пазах корпуса с возможностью размещения их отверстий под пломбу соосно центральному отверстию корпуса под пломбу, пазы дужки и пазы корпуса под пластины выполнены сквозными и имеют прямоугольную форму, выполненную в соответствии с поперечным сечением пластин, а пломба выполнена в виде свинцовой заклепки и имеет установленную на ее цилиндрической части стальную втулку, при этом длина втулки равна глубине центрального отверстия корпуса без конусных проточек, а диаметр отверстия корпуса под пломбу и диаметры отверстий пластин запирающего механизма равны наружному диаметру втулки. Пластины выполнены Т-образной формы. Пластины в зоне отверстий под пломбу выполнены толщиной, равной половине толщины основных частей пластины.

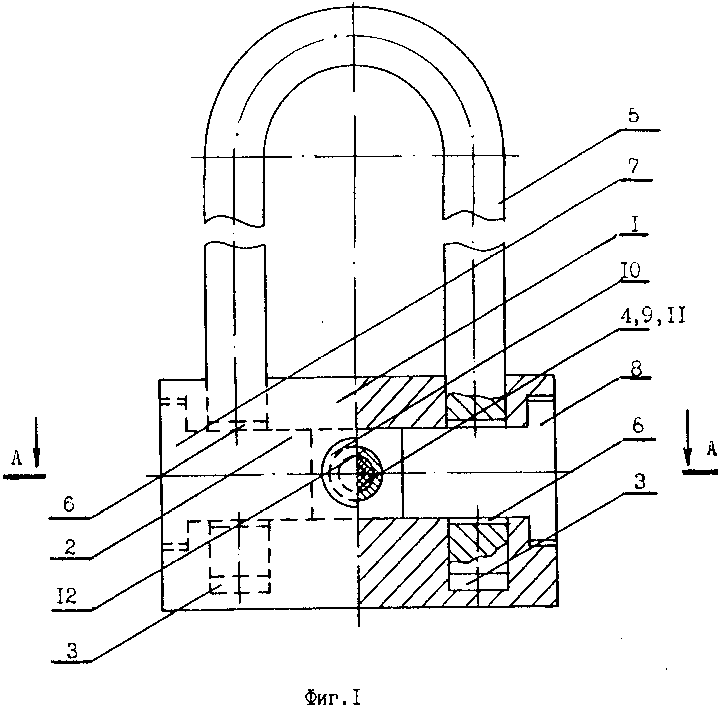

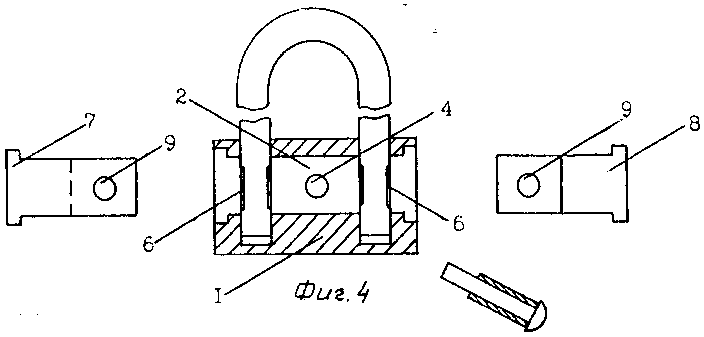

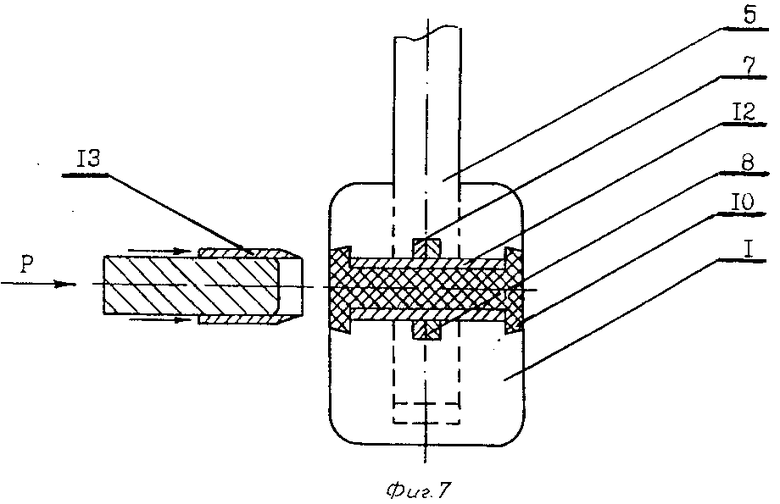

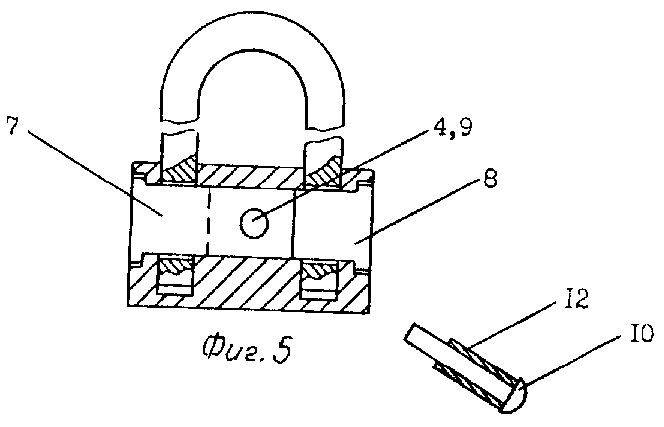

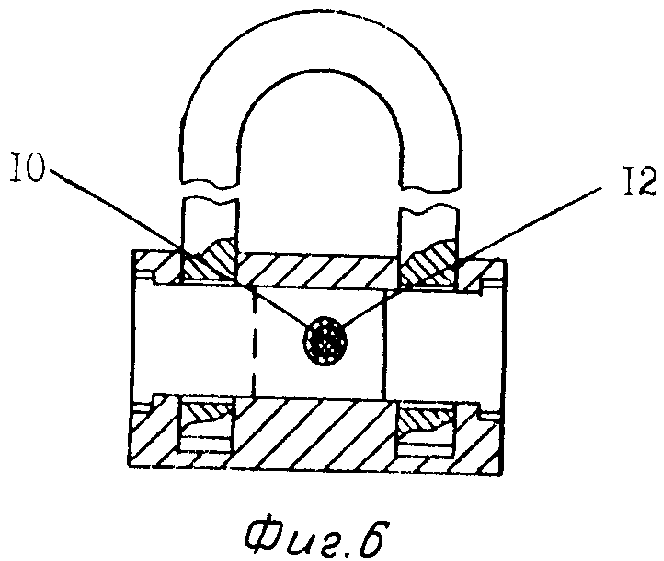

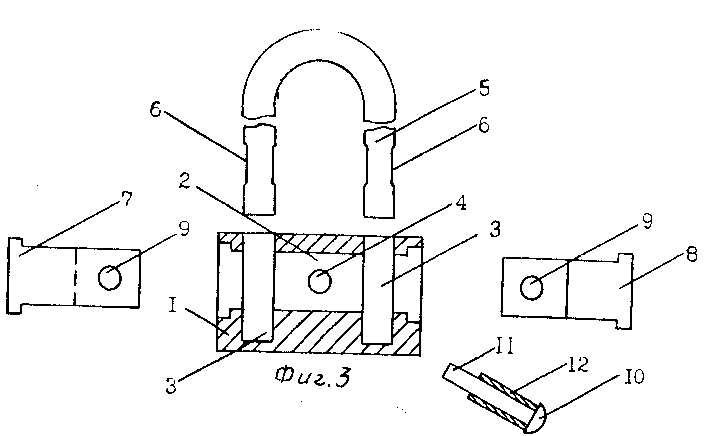

На фиг. 1 изображено пломбируемое запорное устройство (общий вид в разрезе); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - 6 - стадии совмещения скобы, двух пластин и пломбы с корпусом устройства и между собой; на фиг. 7 - порядок разборки запорного устройства.

Пломбируемое запорное устройство состоит из корпуса 1, имеющего сквозной прямоугольный паз 2, два глухих отверстия 3 и сквозное отверстие 4, дужки 5, на концах которой имеются сквозные прямоугольные пазы 6, двух пластин 7, 8, выполненных с обнижениями на половину толщины каждой из них, в основании которых имеются отверстия 9, и пломбы 10, выполненной в виде свинцовой заклепки, на цилиндрической части 11 которой установлена стальная втулка 12.

Запорное устройство собирают следующим образом: в глухих отверстиях 3 корпуса замка 1 устанавливают дужку 5, затем в прямоугольный паз 2 корпуса 1 с двух противоположных сторон устанавливают пластины 7, 8, которые вставляют в сквозные прямоугольные пазы 6 дужки 5 и центрируют отверстия 9 в пластинах 7, 8 относительно сквозного отверстия 4 в корпусе 1. Затем в отверстие 4 устанавливают пломбу 10 таким образом, чтобы втулка 12 размещалась одновременно в отверстиях 9 пластин 7, 8 и в отверстии 4 корпуса 1, и производят деформирование пломбы 10 с помощью пломбира.

Запорное устройство разбирают следующим образом: пломбу 10 разрушают с помощью любого режущего инструмента 13 и втулку 12 выжимают из корпуса 1, затем извлекают пластины 7, 8 и размыкают корпус 1 и дужку 5.

Такая конструкция запорного устройства позволяет получить неразъемное соединение дужки с корпусом, не допускающее его вскрытие без разрушения пломбы. В случае замены пломбы на новую остальные элементы конструкции запорного устройства могут использоваться многократно. Кроме того, запорное устройство отличается достаточно высокой надежностью, а также простотой конструкции и сборки. (56) Авторское свидетельство СССР N 1090838, кл. Е 05 В 39/02, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛОМБА | 1993 |

|

RU2060561C1 |

| ЗАПОРНОЕ УСТРОЙСТВО | 1993 |

|

RU2062855C1 |

| ЗАПОРНО-ПЛОМБИРУЮЩЕЕ УСТРОЙСТВО | 1996 |

|

RU2098585C1 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 2012 |

|

RU2511531C2 |

| БЕСКЛЮЧЕВОЙ НАВЕСНОЙ ЗАМОК | 1991 |

|

RU2027838C1 |

| ПЛОМБА | 1992 |

|

RU2032943C1 |

| Запорное устройство | 1991 |

|

SU1794172A3 |

| Запорно-пломбировочное устройство | 1989 |

|

SU1756517A1 |

| Пломбировочное устройство | 2019 |

|

RU2701223C1 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 2010 |

|

RU2414573C1 |

Использование: для защиты контейнеров, грузовых вагонов, кузовов автомобилей и других средств транспортировки различных грузов. Сущность изобретения: запорный механизм выполнен из двух пластин, в которых имеются отверстия. Пломба выполнена в виде свинцовой заклепки, на цилиндрической части которой установлена стальная втулка. Наружный диаметр втулки равен диаметру отверстий в пластинах и диаметру отверстия в корпусе устройства, предназначенного для установки пломбы. Пломба установлена в корпусе устройства таким образом, чтобы втулка размещалась одновременно в отверстиях пластин и в отверстии корпуса устройства, предназначенных для установки пломбы. Длина втулки равна глубине центрального отверстия корпуса устройства. Дужка выполнена со сквозными пазами прямоугольной формы, размеры которых соответствуют геометрическим параметрам пластин, которые имеют Т-образную форму и установлены в корпусе с двух противоположных сторон таким образом, что перекрывают доступ через сквозной прямоугольный паз внутрь корпуса устройства. Пластины в зоне отверстий под пломбу выполнены в половину толщины основной части пластины. 2 з. п. ф-лы, 7 ил.

Авторы

Даты

1994-01-15—Публикация

1991-12-24—Подача