Изобретение относится к энергетическому и транспортному машиностроению, в частности к двигателестроению.

Известен класс двигателей внутреннего сгорания, которые получили подавляющее распространение как в энергетике, так и на транспорте. Недостатком такого типа двигателей являются низкие экологические показатели в частности, по уровню производимого шума и токсичности выхлопных газов.

В другом классе двигателей, к которому относятся двигатели Стирлинга, применяется внешний подвод теплоты к рабочему телу, что создает предпосылки для существенного снижения шума и токсичности при работе на нефтяном топливе, а также для применения экологически чистых источников энергии, таким как тепловые аккумуляторы или солнечная энергия. Широкому распространению такого типа двигателей препятствует от обстоятельство, что они, будучи более громоздкими из-за более развитой системы охлаждения, не обеспечивают заметного снижения расхода нефтяного топлива, которое сегодня является основным. Переориентация энергетического и транспортного машиностроения на новый тип двигателя в таких условиях не оправдывается экономически.

Наиболее совершенным представителем этого класса двигателей является многоцилиндровый двигатель Стирлинга двойного действия. Характерным для него является последовательное соединение газовых рабочих полостей, при котором холодная полость (полость сжатия) одного цилиндра сообщается с горячей полостью (полостью расширения) соседнего цилиндра и таким образом образуется единый для всех цилиндров газовый контур. Из-за больших величин мертвого объема и малых степеней сжатия в двигателе Стирлинга газ внутри контура имеет ограниченные возможности для расширения. Поэтому необходимый перепад давления по одну и другую сторону поршней, при котором только и возможно выполнение полезной работы, приходится создавать не столько за счет эффективного расширения газа, сколько за счет его интенсивного охлаждения. Результатом являются сравнительно высокие потери тепла в системе охлаждения: до 50 процентов полной энергии топлива против 20 процентов в дизеле. Эти потери частично компенсируются более низкими потерями с выхлопными газами (14 процентов против 44 в дизеле), однако полезная работа в двигателе Стирлинга не превышает аналогичный показатель дизеля (36 процентов для обоих типов двигателей). Ситуация будет изменяться в пользу большего распространения двигателей Стирлинга по мере повышения дефицита нефтяного топлива, когда основным требованием к тепловому двигателю станет его многотопливность.

С инженерной точки зрения из самых трудноразрешимых проблем для двигателей Стирлинга является проблема уплотнения штока поршня. Она обусловлена, с одной стороны, высоким давлением рабочего тела в цилиндре, достигающим в современных конструкциях величине порядка 15-20 МПа, с другой стороны - высокой текучестью применяемых pабочих тел, в частности, водорода. В результате использование простых и надежных уплотнений становится невозможным либо из-за больших утечек рабочего тела (щелевые и лабиринтные уплотнения), либо из-за больших потерь на трение (большое количество скользящих кольцевых уплотнений). По этой причине на практике приходится прибегать к весьма сложным конструкциям уплотнительных узлов с использованием малонадежных гибких неметаллических диафрагм.

Наиболее удачным компоновочным решением для двигателя Стирлинга следует признать четырехцилиндровый двухрядный двигатель двойного действия Р-40 шведской фирмы "Юнайтед Стирлинг". Характерным для него является вертикальное расположение цилиндра по схеме "квадратная четверка", позволяющая получить компактную конструкцию нагревателя. Недостатком двигателя является громоздкая - с двумя коленчатыми валами и синхронизирующими шестернями - схема привода выходного вала и сложная конструкция уплотнительного узла. Этот двигатель рассматривается далее в качестве прототипа.

Целью изобретения является упрощение схемы привода и конструкции уплотнения штока поршня в двигателе Стирлинга.

Двигатель-прототип содержит следующие, общие с изобретением существенные признаки: картер, два ряда цилиндров с размещенными в них поршнями, штоки поршней, снабженные уплотнительными узлами, ползуны с направляющими, коленчатый вал с кривошипами и шатуны, шарнирно соединяющие ползуны с кривошипами коленчатого вал.

Для достижения сформулированной выше цели в двигателе Стирлинга коленчатый вал размещен в картере между рядами цилиндров над ползунами с образованием острого угла между шатунами и штоками поршней. А уплотнительный узел выполнен в виде деформируемой гильзы, размещенной в теле картера с образованием герметичных полостей, сообщенных с полостью цилиндра, при этом наружной поверхностью гильзы установлено упругое кольцо с возможностью предварительного радиального деформирования гильзы.

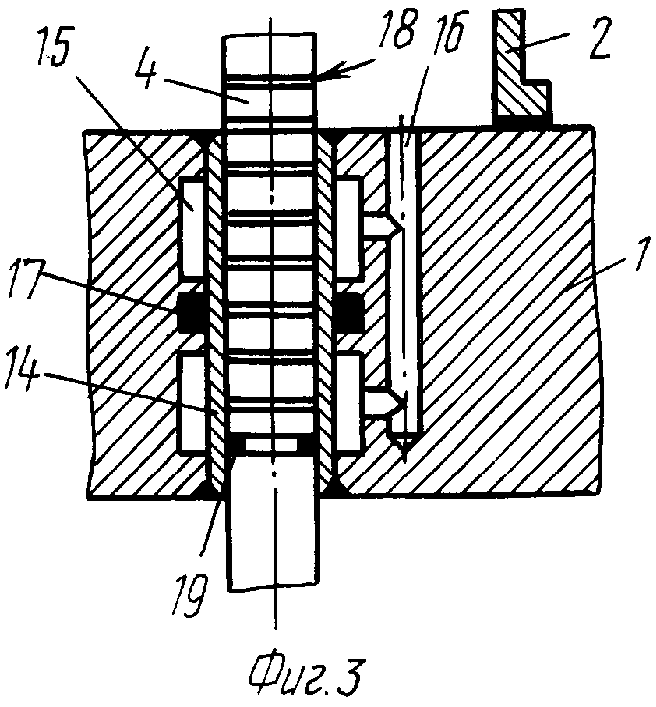

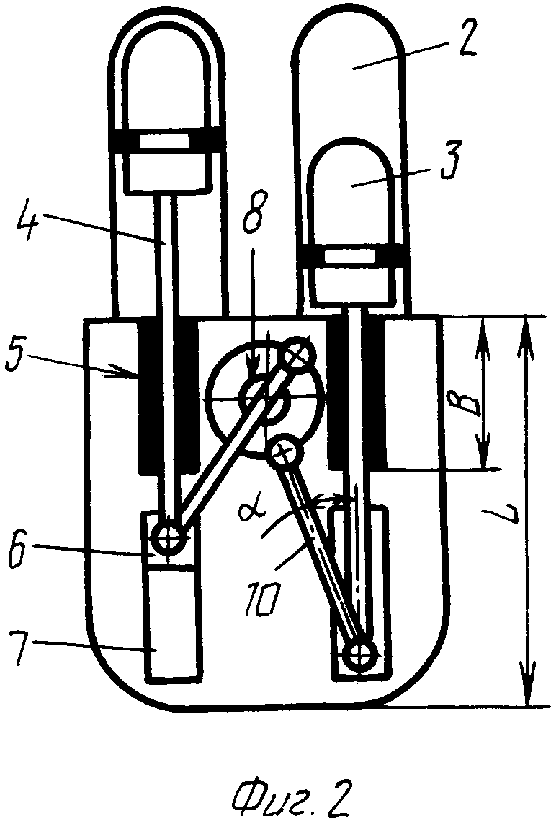

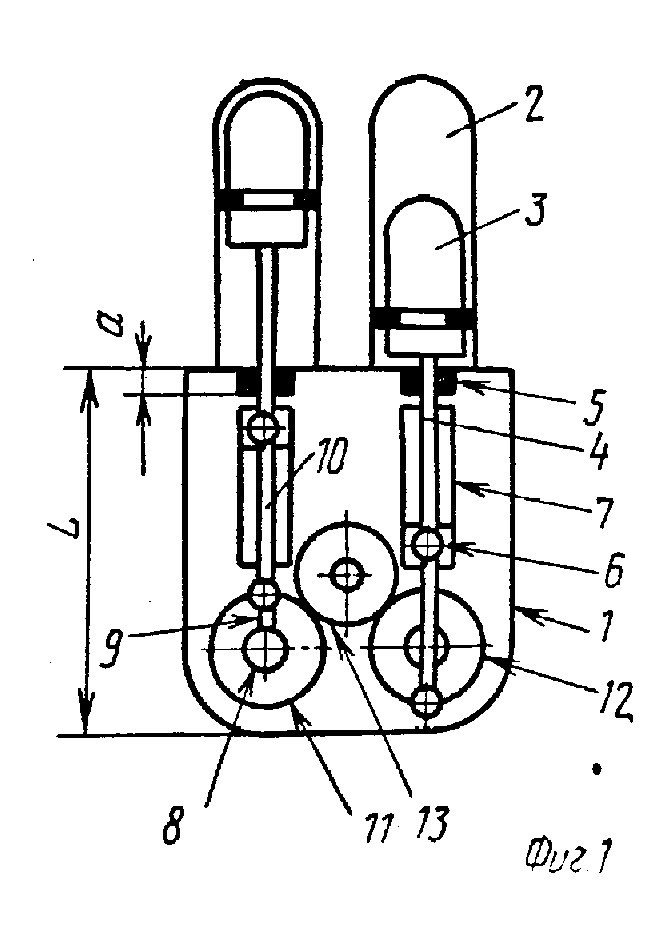

На фиг. 1 представлена схема двигателя-прототипа; на фиг. 2 - схема двигателя Стирлинга согласно предлагаемому изобретению; на фиг. 3 - конструкция уплотнительного узла последнего.

Двигатель содержит картер 1, два ряда цилиндров 2, расположенных вертикально или с наклоном, с размещенными в них поршнями 3, штоки поршней 4 и уплотнительные узлы 5, ползуны 6 с направляющими 7, коленчатый вал 8 с кривошипами 9 и шатуны 10. В двигателе-прототипе (см. фиг. 1) имеется два коленчатых вала, работа которых синхронизирована посредством шестерен 11, 12 и 13, причем выходной вал двигателя совмещен с шестерней 13. В двигателе согласно предлагаемому изобретению (см. фиг. 2) имеется единственный коленчатый вал, размещенный между рядами цилиндров выше ползунов (угол α острый).

Сравнительный анализ фигур 1 и 2 показывает, что при заданных габаритах картера по высоте (размер L на фиг. 1, 2) двигатель-прототип имеет весьма ограниченные возможности по размещению уплотнительного узла (размер "а" на фиг. 1), в то время как в предлагаемом двигателе эти возможности существенно расширяются (размер "в" на фиг. 2). Последнее обстоятельство создает реальные предпосылки для применения на двигателях Стирлинга простейших типов уплотнения штока поршня: щелевого и лабиринтного, выполненного, например, на фиг. 3.

В предлагаемом узле уплотнения шток 4 охвачен тонкостенной деформируемой гильзой 14, которая размещена в теле картера 1 с образованием герметичных полостей 15. Последние посредством каналов 16 сообщены с полостью цилиндра, находящегося под давлением рабочего тела (газа). В канавке, выполненной в теле картера, размещено упругое (резиновое ) кольцо 17, которое создает предварительное радиальное деформирование гильзы. На штоке выполнены лабиринтные канавки 18 и размещено маслосъемное кольцо 19.

Двигатель работает обычным образом.

Подвод и отвод теплоты к рабочему телу, содержащемуся в цилиндрах 2 двигателя, приводит к реализации в них замкнутого термодинамического цикла с выработкой энергии давления газа на поршни 3. Посредством механизма преобразования возвратно-поступательного движения поршней во вращение выходного вала, включающего шток 4 поршня, ползун 6, шатун 10 и коленчатый вал 8 с кривошипом 9, эта энергия преобразуется в механическую энергию, передаваемую потребителю. Качество преобразования тепловой энергии в механическую определяется различными факторами, важнейшим из которых является эффективность работы узла уплотнения штока поршня. В данном случае она обеспечивается следующим образом.

Возможность многократного увеличения длины гильзы 14 уже сама по себе гарантирует относительно малые утечки рабочего тела через радиальный зазор между штоком поршня и гильзой. Этот зазор еще более уменьшается в результате радиального деформирования тонкостенной гильзы 14 как под воздействием резинового кольца 17, так и от давления рабочего тела со стороны газовых полостей 15. В результате, а также благодаря наличию на штоке поршня кольцевых лабиринтных канавок 18, становится возможным реализовать весьма надежное и долговечное уплотнение при минимальных потерях на трение в узле. (56) Г. Ридер, Ч. Хупер . Двигатели Стирлинга. М. , Мир, 1986. с. 71, рис. 1.64.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ СТЕРЛИНГА | 1992 |

|

RU2005900C1 |

| ТЕПЛОВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2044911C1 |

| ВИХРЕВОЙ КОНДИЦИОНЕР | 1994 |

|

RU2095699C1 |

| ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ-ТАРАН | 1995 |

|

RU2105906C1 |

| ПОРШНЕВОЙ МОТОР-КОМПРЕССОР С ИНТЕГРИРОВАННЫМ ДВИГАТЕЛЕМ СТИРЛИНГА | 2015 |

|

RU2673954C2 |

| РЕФРИЖЕРАТОРНАЯ УСТАНОВКА | 1994 |

|

RU2091675C1 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО НАГРЕВАНИЯ РАБОЧЕГО ТЕЛА | 2011 |

|

RU2465479C1 |

| ПОРШНЕВАЯ МАШИНА | 2011 |

|

RU2467174C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2032820C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕРМОДИНАМИЧЕСКОГО ЦИКЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2623334C2 |

Использование: энергетика и транспорт. Сущность изобретения: двигатель Стирлинга содержит два ряда цилиндров 2 и механизм привода, в котором коленчатый вал 8 размещен между рядами цилиндров над ползунами 6 с образованием острого угла d между шатунами 10 и штоками 4 поршней 3. Благодаря этому удается, не увеличивая размеров картера 1 двигателя, многократно увеличить длину узла уплотнения штока поршня. При этом достаточно эффективными становятся простейшие типы уплотнений 5 - щелевое или лабиринтное. 2 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-01-15—Публикация

1992-12-23—Подача