Изобретение относится к угольной промышленности, в частности к переработке отходов обогащения угля в пригодные для сжигания, транспортирования и складирования брикеты.

Наиболее близким к предлагаемому является способ получения отопительных брикетов путем совместного смешивания угольной мелочи, цемента с добавлением извести, вводимой в брикетную шихту в количестве 2-20% от ее массы.

Однако известный способ получения топливных брикетов характеризуется низкой производительностью в связи с необходимостью проведения мероприятий по ускорению твердения связующего, которое может идти по трем основным направлениям. Естественное твердение идет при температуре окружающего воздуха в воздушно-влажной среде. Оно завершается через несколько недель. Ускоренное упрочнение связующей осуществляется при температуре 60-100оС в той же воздушно-влажной среде в течение нескольких часов. Эту обработку можно осуществить паром, увлажненным воздухом или другими способами нагрева. Общее упрочнение брикетов после завершения тепловой обработки не превышает 2 ч.

Автоклавное упрочнение предполагает гидратацию цементизвесткового связующего при температуре 175-200оС и избыточном давлении (0,8-1,4 МПа) в течение 5-8 ч.

Длительность упрочнения брикетов и необходимость расхода тепловой энергии на обработку брикетов снижают производительность при высоком уровне материальных затрат, что является основным недостатком известного способа получения топливных брикетов.

Известное решение в брикетировании углей - добавка к цементу извести с целью упрочнения брикета и снижения содержания выбросов серы не устраняет необходимость сушки угля, его охлаждение перед и после прессования. Операция охлаждения шихты и брикета является дорогостоящей, но обязательной, без нее не может быть осуществлен сам процесс брикетирования.

Целью изобретения является повышение производительности и упрощение технологии процесса.

Поставленная цель достигается тем, что в известном способе получения топливных брикетов, включающем совместное перемешивание угольной молочи цемента и извести с последующим прессованием, перемешивание брикетной смеси совмещают с воздействием на смесь переменного магнитного поля напряженностью от 100 до 150 КА/м.

Интенсивное перемешивание в электромагнитном поле помимо равномерного распределения активирующих добавок в смеси повышает активность основного вяжущего (цемента), так как воздействие на него магнитного поля приводит к разрушению поверхностных слоев частичек вяжущего материала и активации их вновь образовавшихся при трении друг от друга поверхностей.

Кроме того, магнитное поле воздействует на воду, содержащуюся в приготавливаемой шихте, и активирует ее. В результате такой обработки смеси обеспечивается прочное уплотнение брикета, прочность которого нарастает в течение 0,5-1 ч, что в 2-4 раза меньше прототипа.

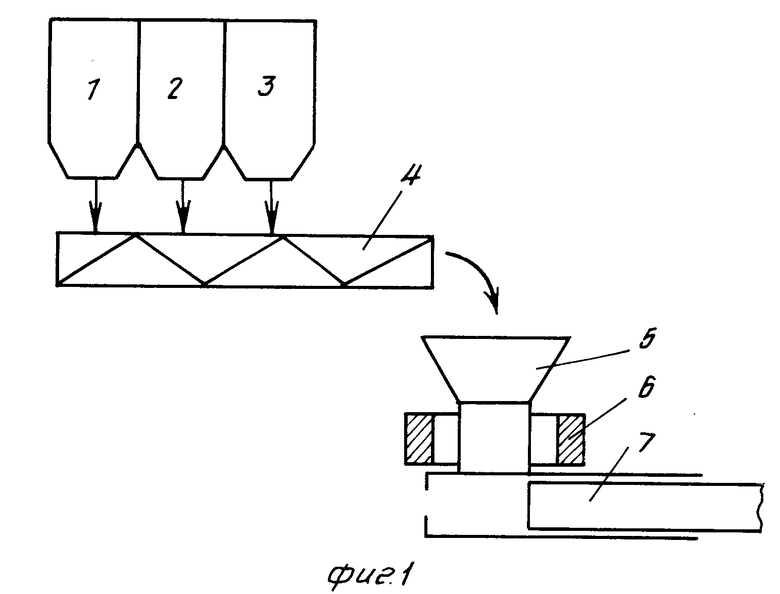

Способ осуществляют следующим образом (см. фиг. 1).

Угольную мелочь (шлам) фракции 0-6 мм из бункера 1 через питатель подают в шнековый смеситель 4, в смеситель 4 из емкостей 2 и 3 подают также дозированно цемент и известь в соотношении, мас. % : шлам 95; цемент 4; известь 1. Угольная мелочь берется влажностью 15-20% . Далее полученную брикетную смесь направляют в приемный бункер 5, связанный с штемпельным прессом 7 каналом питателя, снабженным устройством 6 для магнитной обработки брикетной смеси. Брикетную смесь при движении по каналу обрабатывают магнитным полем напряженностью от 100 до 150 КА/м и направляют в пресс для прессования. Брикеты, выходящие из пресса, поступают на склад.

Определение свойств проводили через 4 ч для брикетов из необработанного магнитным полем шлама и через 2 ч из обработанного магнитным полем шлама.

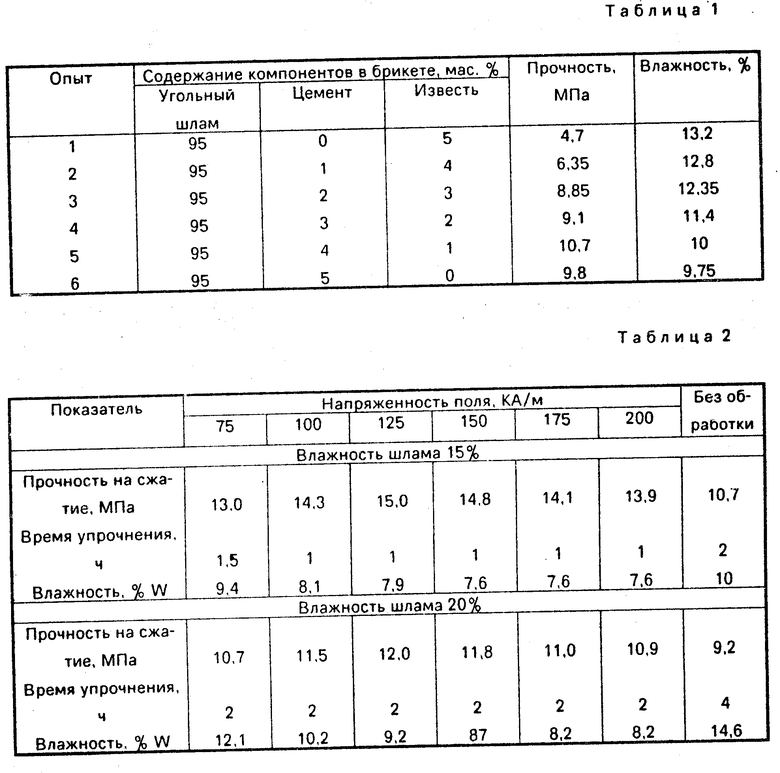

В табл. 1 представлены конкретные составы брикетной смеси (опыты 1-6) и характеристики брикетов из смеси не обработанной магнитными полем.

По результатам опытных работ определено рациональное соотношение компонентов брикетной смеси в массе, % : угольный шлам влажностью 15-20% 95; цемент 4; известь 1.

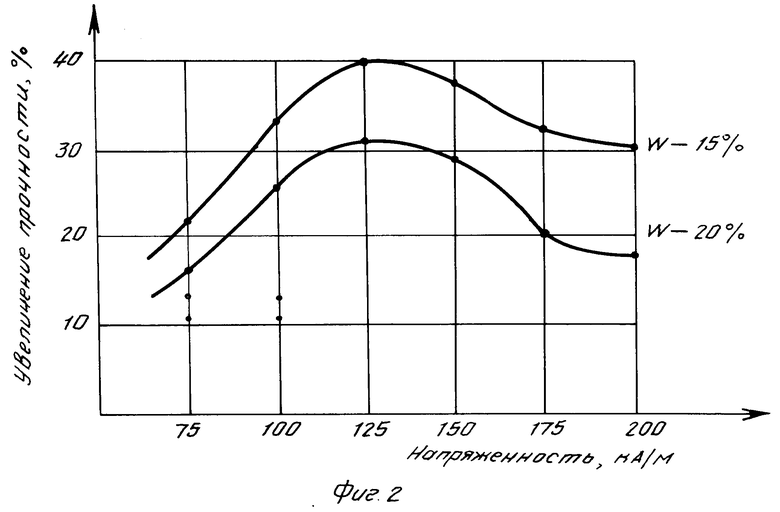

В табл. 2 представлены показатели, отражающие влияние магнитной обработки на прочность брикетов; на фиг. 2 показана зависимость увеличения прочности брикетов от напряженности магнитного поля и влажности угольного шлама.

Влияние магнитной обработки угольного шлама, предназначенного для получения топливных брикетов, иллюстрируется кривыми на фиг. 2. Приведенные данные свидетельствуют о значительном ускорении твердения и увеличении прочности брикетов.

Увеличение прочности брикетов равносильно увеличению процентного содержания цемента в случае изготовления брикетов без магнитной обработки угольного шлама.

Использование предложенного способа получения топливных брикетов обеспечивает упрощение технологии брикетирования за счет исключения операции сушки смеси и повышение производительности за счет снижения времени упрочнения брикетов. (56) Елишевич А. Т. Новые научные разработки в области брикетирования каменных углей и антрацитов. ХТТ, N 4, 1985, с. 129-132.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2002 |

|

RU2227803C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ВЛАЖНЫХ МЕЛКИХ КЛАССОВ УГЛЯ И ШЛАМОВ | 2007 |

|

RU2330062C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1994 |

|

RU2078794C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО БРИКЕТА (ВАРИАНТЫ) | 2009 |

|

RU2396306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ХВОСТОВ УГЛЕОБОГАЩЕНИЯ И ОТХОДОВ ЦЕЛЛЮЛОЗНО-КАРТОННОГО ПРОИЗВОДСТВА | 2024 |

|

RU2835631C1 |

| УСТАНОВКА ДЛЯ БРИКЕТИРОВАНИЯ УГОЛЬНЫХ ШЛАМОВ | 2014 |

|

RU2553985C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГОЛЬНЫХ ШЛАМОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2349635C1 |

| УГЛЕРОДНЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2740994C1 |

| Способ получения топливных угольных брикетов | 2015 |

|

RU2629119C2 |

Сущность изобретения: угольный шлам влажностью 15 - 20% перемешивают с цементом и известью при воздействии переменного поля напряженностью 100 - 150 КА/м. Полученную смеь брикетируют. Прочность на сжатие полученных брикетов составляет 11,5 - 15,0 МПа. 2 ил. , 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ, включающий смешение угольного шлама, цемента и извести с последующим брикетированием полученной смеси, отличающийся тем, что, с целью повышения производительности и упрощения технологии процесса, угольный шлам берут влажностью 15 - 20% , а смешение компонентов брикетной смеси совмещают с воздействием на нее переменного поля напряженностью 100 - 150 КА/м.

Авторы

Даты

1994-01-30—Публикация

1991-06-24—Подача