Изобретение относится к переработке нетоварных хвостов углеобогащения, представляющих собой тонкодисперсные отходы флотации угля и забалансных отходов целлюлозно-картонного производства в виде водной суспензии гидролизного лигнина (лигносульфоната натрия) в окускованное топливо (топливные брикеты) коммунально-бытового, углетехнического и энергетического назначения путем брикетирования со связующей добавкой.

При производстве топливных брикетов большое распространение получили способы брикетирования с применением нефтяных, битуминозных связующих, а также каменноугольного пека. Считается, что только они наиболее полно отвечают всем требованиям, предъявляемым к процессу. Однако, упомянутым способам, как известно, присущ тот недостаток, что при сжигании они образуют высокое содержание канцерогенных веществ. Поэтому, в брикетной промышленности также используется множество других видов связующих (см. Крохин В.Н. "Брикетирование углей". - М.: Недра, 1984; Елишевич Л.Т. Технология брикетирования полезных ископаемых. - М.: Недра, 1989).

Так, известен способ получения топливных брикетов (Патент РФ №95102684, МПК C10L 5/20, опубл. 1996 г.), заключающийся в смешивании угольной мелочи, которая предварительно подсушивается до достижения влажности 1-1,5% и брикетируется с водным раствором лигносульфоната натрия с концентрацией 53-55% в соотношении, масс. %: лигносульфоната натрия - 10-20, остальное - угольная мелочь. После брикетирования проводится сушка полученных брикетов.

Недостатками этого способа являются:

- необходимость в глубоком обезвоживании и термической сушке исходной угольной мелочи до минимальных значений по влажности, до 1-1,5%, что значительно усложняет и удорожает процесс брикетирования;

- в составе сырьевой шихты присутствуют только дорогостоящие отсевы угля в виде угольной мелочи, что повышает себестоимость брикетов;

- существующая технология не предназначена для использования в качестве исходного сырья тонкодисперсных угольных шламов (класс крупности 0-1,0 мм), образующихся при добыче и обогащении каменных углей. При этом, углешламы сбрасываются в отстойники и отвалы на предприятиях угледобычи, что ухудшает экологическую обстановку в угледобывающих регионах.

Также известен способ получения топливных брикетов, включающий смешивание измельченного углесодержащего материала, состоящего из коксующегося угля, обезвоженного угольного шлама и торфа, имеющих следующий гранулометрический состав: 20% фракций +3 мм, 30-55% фракций 0-5 мм и 50-75% фракций 0-2 мм с добавлением в качестве связующего сухого порошкообразного лигносульфоната аммония, а также нефтяного и каменноугольного пека в пропорции 3-8 масс. ч. На 100 масс. ч. углесодержащего материала, брикетирование полученной шихты, имеющей влажность 5-8 масс. ч. с последующей термообработкой брикетов при 200-600°C (Патент Великобритании GB1321729A, МКП C 10L 5/02, опубл. 27.06.1973 г.).

Недостатки этого способа:

- в составе сырьевой смеси кроме обезвоженного угольного шлама присутствует комбинация дорогостоящих отсевов коксующегося угля, антрацитовой мелочи и торфяной крошки узких фракций, что усложняет и удорожает технологию брикетирования;

- для производства топливных брикетов по представленной технологии кроме лигносульфоната требуется наличие местных ресурсов нефтяного и каменноугольного пека;

- применение термообработки на завершающем этапе производства брикетов осуществляемой в высоком температурном интервале 200-600°C, что также повышает себестоимость брикетов.

Наиболее близким к предлагаемому изобретению является способ брикетирования угольных шламов совместно с угольной мелочью (Патент РФ №2078794, МПК C 10L 5/20, опубл. 1997 г.), заключающийся в том, что в качестве связующего используется 5% порошок сухого лигносульфоната и в сырьевую шихту добавляется 30% отсева угля, с последующей термообработкой брикетов, осуществляемой в интервале 160-200°C в течение 1-1,5 часов.

Недостатки этого способа:

- в составе сырьевой шихты присутствует связующее вещество в виде сухого порошкообразного лигносульфоната, что требует его глубокого обезвоживания термической сушкой до влажности 5% и, кроме того (из-за присущих сухому лигносульфонату пирофорных свойств), надлежащего хранения, что усложняет и удорожает процесс брикетирования;

- в составе сырьевой шихты присутствует 30% дорогостоящего отсева угля, что повышает себестоимость брикетов;

- необходимость в последующей термообработке при сушке брикетов, осуществляемой в интервале 160-200°C в течение 1-1,5 часов, что также повышает себестоимость брикетов.

Предлагаемый способ получения топливных брикетов в отличие от известных позволяет выполнять операции по получению шихты, ее брикетированию и обезвоживанию (сушке) готовой продукции с меньшим, чем у известных количеством операций и с меньшими энергозатратами, что значительно удешевляет процесс переработки хвостов углеобогащения, позволяя достичь экономичности благодаря уменьшению энергозатрат и упрощению технологии получения брикетов, за счет рационального использования отходов флотации угля и отходов целлюлозно-картонного производства.

Указанный технический результат в описываемом способе получения топливных брикетов, включающем операции по приготовлению сырьевой смеси в виде хвостов углеобогащения, не разделяющихся в тяжелосредных жидкостях, с преимущественным содержанием фракций от 0 до 5 мм и влажностью в воздушно-сухом состоянии до 10-15% с жидким связующим веществом в виде водной суспензии гидролизного лигнина с концентрацией сухого вещества 4-6%, перемешивание полученного состава в виде «жесткой» формосмеси с влажностью до 20% и брикетирование шихты с последующей сушкой брикетов. При этом, начальная сушка брикетов производится непосредственно в процессе брикетирования за счет тепла, выделяемого межчастичным трением при прессовании. Затем, сушка брикетов с набором прочности осуществляется либо в течение первых 3-5 суток при комнатной температуре 15-20°C, либо ускоренной термообработкой в интервале 70-90°C в течение 1,5-2 часов.

Преимущество данного изобретения заключается в том, что нет необходимости в предварительной глубокой осушке как углешлама (хвостов углеобогащения), так и гидролизного лигнина (лигносульфоната натрия), а также быстрое высушивание с набором прочности брикетов и их удовлетворительная водостойкость. Брикеты при горении сохраняют свою форму, что предотвращает их просыпание под колосниковую решетку и, тем самым, обеспечивает более полное сгорание.

Задачи, на которые направлено изобретение:

- получить механически прочные топливные брикеты из нетоварных хвостов углеобогащения (углешлам);

- использовать в качестве связующего забалансный отход целлюлозно-картонного производства (гидролизный лигнин);

- снизить себестоимость получаемых брикетов;

- упростить технологию производства окускованного топлива;

- частично решить экологическую проблему по рациональному использованию отходов углеобогащения и целлюлозно-картонного производства.

Отличительными признаками изобретения являются: использование в качестве углеродного материала углешлама (хвостов углеобогащения) полностью сложенного из сростков-агломератов угольно-минеральных частиц (органоминерального матрикса) не разделяющихся в тяжелосредных жидкостях, с преимущественным содержанием фракций от 0 до 5 мм и влажностью в воздушно-сухом состоянии 10-15%; использование в качестве связующего водной суспензии лигносульфоната натрия (отход целлюлозно-картонного производства) обладающего высокой адгезией к частицам углешлама, а также являющегося поверхностно-активным веществом, способствующим снижению влажность брикетов в процессе сушки; начальная сушка брикетов производится непосредственно в процессе брикетирования за счет тепла, выделяемого межчастичным трением при прессовании; сушка брикетов с набором прочности осуществляется либо в течение первых 3-5 суток при комнатной температуре 15-20°C, либо ускоренной термообработкой в интервале 60-90°C в течение 1,5-2 часов.

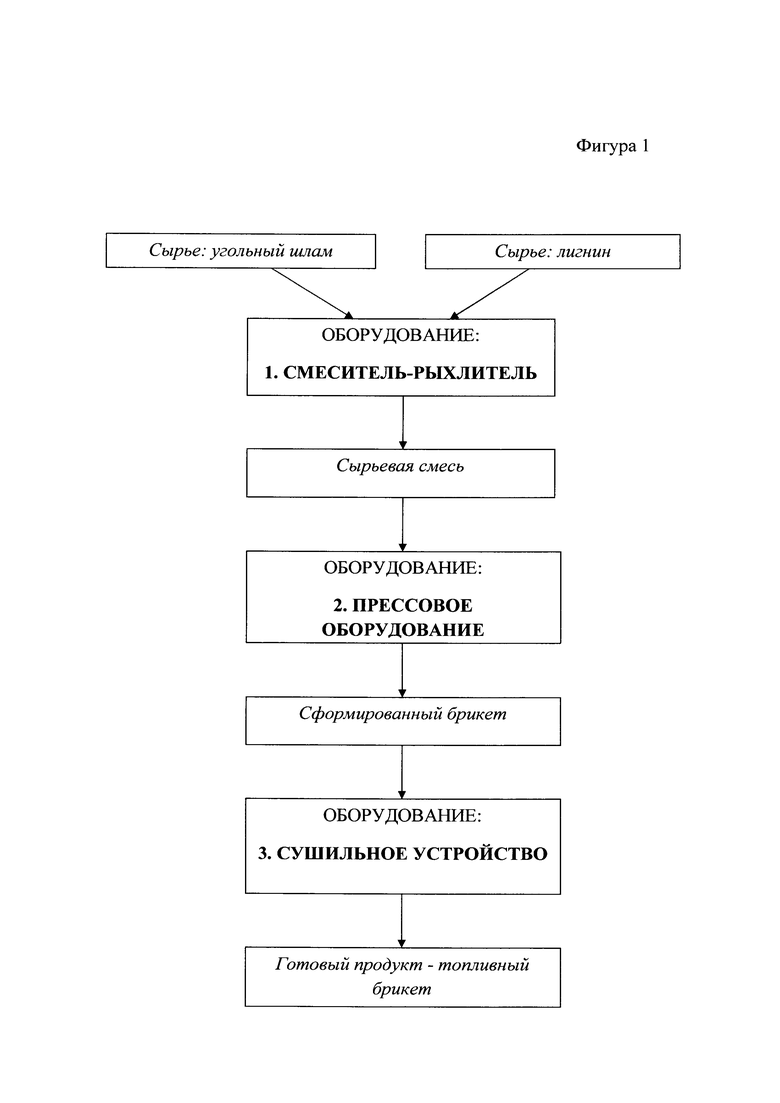

На чертеже представлена принципиальная схема осуществления способа (фигура). Схема последовательно содержит: смеситель-рыхлитель (1) для перемешивания и приготовления шихты, состоящей из угольного шлама и связующего (гидролизный лигнин), прессовое оборудование (2) для формирования брикетов, сушильное устройство (3) для удаления балластной влаги и набора прочности при ускоренной сушке брикетов.

В представленном способе в качестве исходного сырья для получения топливных брикетов использовали угольный шлам (хвосты углеобогащения) обогатительной фабрики АО «Разрез Тугнуйский» ПАО СУЭК, Олонь-Шибирского угольного бассейна Республики Бурятия.

Угольный шлам был представлен маркой Г1 с общей зольностью до 35%. Микролитотипно-петрографический состав органической части, масс. %: Vt - 93,1; Sv - 3,0; F - 2,3; L - 1,6; R - 0,36; выход летучих компонентов Vdaf = 30,6%, содержание серы Sобщ = 0,29%, рабочая теплота сгорания Qir = 3031 ккал/кг. При брикетировании использовались широкие фракции 0-0,5 мм с диапазоном влажности 10-15%. Влажность контролировалась путем периодического отбора проб. Углешлам характеризуется органоминеральным матриксом, почти полностью сложенным из сростков-агломератов угольно-минеральных частиц, не разделяющихся в тяжелосредных жидкостях (табл.1).

Таблица 1

Показатели технического анализа угольного шлама

«Разрез Тугнуйский» Олонь-Шибирского угольного бассейна

Qr, ккал/кг

Cdaf

Hdaf

Sdaf

Ndaf

Odaf

ный шлам фракций 0-0,5 мм

В качестве связующего использовалась водная суспензия гидролизного лигнина, представляющего собой отходы Селенгинского целлюлозно-картонного комбината АО СЦКК Республики Бурятия (табл. 2).

Таблица 2

Рентгеноспектральный элементный анализ гидролизного лигнина

При использовании гидролизного лигнина, являющегося отходом целлюлозно-картонного производства, а также местным сырьем, а потому стоящим особняком в ряду связующих, удалось получить высокопластичную сырьевую шихту, не требующую использования воды для затворения. То есть вся влага, присутствующая в лигнине, расходуется на смачивание и растирание формосмеси при ее брикетировании. Сам же лигнин при этом не вступает в химические реакции фазообразования, зато, обладая высокой пластичностью частиц, способствует (при высыхании брикета) взаимодействию сил поверхностного натяжения вызывая стягивание дисперсного материала между собой, тем самым образуя прочную связь взаимопримыкающих частиц. Шихта для брикетирования готовилась в пропорции 5:1, т.е. 5 кг угольного шлама затворяли 1 кг гидролизного лигнина естественной влажности до 85%. В пересчете на проценты за вычетом выхода влаги в процессе прессования, а также ее естественного испарения при высыхании брикетов, количество сухого лигнина, введенного в брикет, получалось равным 5% (табл. 3). При приготовлении брикетов шихту тщательно перемешивали в смесительной машине до образования однородной массы, т.н. «жесткой» формосмеси, которая при ее сжатии в кулак не пачкала рук. При использовании представленного способа получался прочный и плотный полнотелый топливный брикет, пригодный для длительного хранения и транспортировки. Кроме того, с уменьшением крупности фракций угольного шлама достигалась более плотная упаковка брикета благодаря увеличению суммарной поверхности частиц, а влажность и давление прессования увеличивали силы сцепления между ее зернами.

Таблица 3

Характеристика топливных брикетов

(по предлагаемому способу получения)

Таблица 4

Результаты испытаний механических характеристик

топливных брикетов

(сырьевая смесь)

МПа (кг/см2) (ГОСТ 21289-2018)

(ГОСТ 21289-2018)

(ГОСТ 21289-2018)

(ГОСТ 21290-2018)

(при 600-1100°C)

Анализ данных табл. 3 и 4 подтверждает, что для получения топливных брикетов с достаточно высокими характеристиками - теплотворной способностью и механической прочностью, а также удовлетворительной водостойкостью, процесс брикетирования достаточно проводить при влажности шихты до 20% с использованием угольного шлама широких фракций 0-0,5 мм с влажностью 10-15% и оптимального количества связующего в виде водной суспензии гидролизного лигнина естественной влажности до 85% с концентрацией сухого вещества в пределах 4-6%. Сушка брикетов с набором прочности осуществляется либо в течение первых 3-5 суток при комнатной температуре 15-20°C, либо ускоренной термообработкой в интервале 60-90°C в течение 1,5-2 часов. При этом механическая прочность по ГОСТ 21289-2018 составляет: на истирание - 72%; на сбрасывание - 76,3%; на раздавливание - 3,5 МПа (35 кгс/см2). Кроме того, получаемые брикеты сохраняют свою форму при сжигании в температурном интервале 600-1100°C в течение 20-25 мин, что предотвращает их просыпание под колосниковую решетку и, тем самым, обеспечивает более полное сгорание.

Полученные по предлагаемому способу топливные брикеты, обладающие механической прочностью и удовлетворительной водостойкостью можно использовать как окускованное облагороженное топливо как в углетехнической и энергетической отраслях, так и в качестве коммунально-бытового топлива с целью отопления помещений и иных объектов.

Краткое описание чертежей

На чертеже (фиг.1) представлена принципиальная схема осуществления способа. Схема последовательно содержит: смеситель-рыхлитель (1) для перемешивания и приготовления шихты, состоящей из угольного шлама и связующего (гидролизный лигнин), прессовое оборудование (2) для формирования брикетов, сушильное устройство (3) для удаления балластной влаги и набора прочности при ускоренной сушке брикетов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1994 |

|

RU2078794C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| Состав для получения топливного брикета | 2024 |

|

RU2831268C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ВЛАЖНЫХ МЕЛКИХ КЛАССОВ УГЛЯ И ШЛАМОВ | 2007 |

|

RU2330062C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2130047C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2497958C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1993 |

|

RU2053252C1 |

| Углекоксовый топливный брикет | 2016 |

|

RU2653509C9 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1993 |

|

RU2057164C1 |

Заявленное изобретение относится к переработке хвостов углеобогащения, а именно тонкодисперсных отходов угольной промышленности и отходов целлюлозно-картонного производства в виде гидролизного лигнина (лигносульфоната натрия) в окускованное топливо коммунально-бытового, углетехнического и энергетического назначения. Сущность изобретения заключается в способе получения топливных брикетов, включающего в себя операции по приготовлению сырьевой смеси в виде хвостов углеобогащения, не разделяющихся в тяжелосредных жидкостях, с преимущественным содержанием фракций от 0 до 0,5 мм и влажностью в воздушно-сухом состоянии 10-15% с жидким связующим веществом в виде водной суспензии гидролизного лигнина с концентрацией сухого вещества 4-6 мас.%, перемешивания полученного состава в виде «жесткой» формосмеси с влажностью до 20% и брикетированию шихты с последующей сушкой брикетов. При этом начальная сушка брикетов производится непосредственно в процессе брикетирования за счет тепла, выделяемого межчастичным трением при прессовании. Затем, сушка брикетов с набором прочности осуществляется либо в течение первых 3-5 суток при комнатной температуре 15-20°C, либо ускоренной термообработкой в интервале 70-90°C в течение 1,5-2 часов. При этом механическая прочность производимых брикетов составляет не менее 3,5 МПа. Технический результат - решение экологических проблем, связанных с рациональным использованием отходов углеобогащения и утилизацией отходов целлюлозно-картонного производства. 1 ил., 4 табл.

Способ получения топливных брикетов, включающий приготовление сырьевой смеси из хвостов углеобогащения, с преимущественным содержанием фракций размером от 0 до 0,5 мм и влажностью 10-15% и жидкого связующего вещества в виде водной суспензии гидролизного лигнина с концентрацией сухого вещества 4-6 мас.%; перемешивание полученной смеси до образования однородной массы в виде шихты с влажностью до 20%; брикетирование шихты с последующей сушкой брикетов, при этом начальная сушка брикетов производится непосредственно в процессе брикетирования за счет тепла, выделяемого межчастичным трением при прессовании, последующая сушка брикетов с набором прочности осуществляется либо в течение первых 3-5 суток при комнатной температуре 15-20°C, либо ускоренной термообработкой в интервале 70-90°C в течение 1,5-2 часов, при этом механическая прочность производимых брикетов составляет не менее 3,5 МПа.

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1994 |

|

RU2078794C1 |

| ПЕЛЛЕТЫ ИЗ ОТХОДОВ ДЕРЕВООБРАБАТЫВАЮЩЕГО ПРОИЗВОДСТВА (ГИДРОЛИЗНОГО ЛИГНИНА) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2671824C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 2001 |

|

RU2268914C2 |

| ГОЛИК В.И., РАЗОРЁНОВ Ю.И | |||

| Хвосты обогащения угля как сырье для производства строительных материалов | |||

| СУХИЕ СТРОИТЕЛЬНЫЕ СМЕСИ, номер 4, 2013, стр | |||

| Солесос | 1922 |

|

SU29A1 |

| Топливный брикет и способ получения топливного брикета | 2022 |

|

RU2800946C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЕЗВОЖЕННЫХ ИЛОВ ОЧИСТНЫХ СООРУЖЕНИЙ В ТОПЛИВНЫЕ БРИКЕТЫ В ФОРМЕ ЦИЛИНДРОВ | 2012 |

|

RU2505587C1 |

| Эпоксидная композиция | 1985 |

|

SU1321729A1 |

| EP 1090095 B1, 19.03.2003. | |||

Авторы

Даты

2025-03-03—Публикация

2024-05-27—Подача