Изобретение относится к узлам трения скольжения, работающим при недостатке или отсутствии смазки при повышенных температурах, и может быть использовано в различных производствах: пищевом, текстильном, металлургическом, химическом, нефтеперерабатывающем, (например, в качестве роликов механизма растягивания технологической линии получения ориентированной полимерной пленки) и т. п.

Известны подшипники скольжения в виде цилиндрических втулок, выполненных из пластмасс, например полиамида или капрона (Анурьев В. И. Справочник конструктора-машиностроителя М. : Машиностроение, т. 2, с. 53, 1982).

Такие подшипники скольжения обладают сравнительно низкими эксплуатационными характеристиками и могут применяться в узлах трения, работающих при температуре, не превышающей 120оС при удельной нагрузке до 150 кгс/см2.

К недостаткам этих подшипников следует отнести также их недолговечность вследствие старения как большинство пластмасс с последующим разрушением.

Более высокими эксплуатационными характеристиками обладают металлофторпластовые подшипники скольжения аналогичной конструкции, сохраняющие работоспособность до температуры 280оС и работающие при значительно более высоких удельных нагрузках (до 3500 кгс/см2), но при температуре свыше 120оС нагрузочная способность подшипника постепенно снижается и при температуре 280оС достигает половины начальной величины, при температуре свыше 280оС происходит резкое падение нагрузочной способности, а при температуре 400оС и более - деструкция материала. Кроме того, недостатком является недопустимость повреждения рабочей поверхности антифрикционного слоя, поэтому нельзя обрабатывать поверхность трения резанием, шлифованием и другими видами абразивной обработки, что создает определенные технологические трудности в производстве подшипников скольжения.

Известен подшипник скольжения, содержащий цилиндрическую втулку из углерода, закрепленную от поступательного перемещения в цилиндрическом отверстии металлического опорного кольца [1] .

Выполнение цилиндрической втулки из углерода, т. е. графита, позволяет использовать также подшипники при температуре до 4000оС без снижения их нагрузочной способности. Кроме того, конструкция с металлической деталью позволяет подобрать наилучшие сочетания трущихся деталей по материалам и зазорам не прибегая к механической обработке неметаллической детали.

Однако эти подшипники, одна из сопрягаемых деталей в которых выполнена из графита (углерода), имеют существенный недостаток: невысокие прочностные характеристики (σсж = 200-400 кгс/см2, σизг. = 80-200 кгс/см2). Поэтому хрупкость и отсутствие угловой податливости вызывает в деталях из графита растрескивание и скалывание, что снижает эксплуатационные характеристики подшипников, приводя к вынужденным остановкам механизмов для замены вышедших из строя подшипников, и не позволяет использовать их в узлах, испытывающих вибрационные и ударные нагрузки.

Кроме того, втулку, выполненную из графита, невозможно достаточно надежно зафиксировать путем запрессовки на валу, что приводит в процессе эксплуатации к проворачиванию втулки по поверхности запрессовки, появлению предусмотренного конструкцией зазора, возникновению вибраций. Это влечет за собой, во-первых, появление на посадочной поверхности вала дефектов, снижающих его работоспособность, а во-вторых, разрушение неметаллической втулки. Применять же для фиксации втулок от проворота винты, клинья, прямоугольные шпонки нецелесообразно, так как они служат причиной трещинообразования и разрушения втулки, что снижает эксплуатационные характеристики подшипника скольжения.

В предлагаемом подшипнике скольжения на основе углерода, содержащем цилиндрическую втулку, закрепленную в цилиндрическом отверстии опорного кольца, причем одна из сопрягаемых деталей выполнена металлической, опорное кольцо выполнено из углеродного композиционного материала с наполнителем в виде прошитого углеродной нитью пакета углеродной ткани, при этом слои углеродной ткани расположены под углом к центральной оси подшипника.

Выполнение втулки металлической позволяет надежно запрессовать ее на валу, устранить тем самым износ посадочной поверхности вала и в то же время избежать разрушения втулки, что повышает эксплуатационные характеристики подшипника скольжения.

Выполнение опорного кольца из углеродного композиционного материала c наполнителем в виде прошитого углеродной нитью пакета углеродной ткани позволяет снизить вес опорного кольца примерно в 4-5 раз, т. к. удельный вес углеродного композиционного материала составляет 1,4-1,7 г/см3. Это уменьшает тяговое усилие на приводе и снижает удельное давление на контактирующие с опорным кольцом поверхности, уменьшая их износ, а в целом увеличивается долговечность и работоспособность оборудования, где применяются предложенные подшипники скольжения.

Использование в качестве наполнителя углеродной ткани в виде пакета с прошивкой его углеродной нитью позволяет образовать армированный в трех направлениях материал, а т. к. наполнитель связан в единое целое пироуглеродной матрицей обладающей более упрочненной кристаллической решеткой поэтому более высокими физико-механическими свойствами чем графит. Это позволяет исключить растрескивание и скалывание опорного кольца подшипника скольжения.

Расположение слоев углеродной ткани под углом к центральной оси подшипника позволяет воспринимать опорному кольцу без разрушения максимальные нагрузки в радиальном направлении, действующие на подшипник.

При расположении слоев ткани в опорном кольце параллельно центральной оси подшипника происходит выкрашивание нитей основы или утка расположенных параллельно центральной оси на образованных поверхностях. Это объясняется тем, что пироуглеродная матрица заполняя пространство между слоями ткани и между нитями в самой ткани, образует на поверхности нити как бы оболочку, а в самой нити состоящей из элементарных углеродных волокон матрица располагается неравномерно в межволоконном пространстве независимо от способа заполнения (термоградиентный или изотермический), образуя в ними участки, где элементарные волокна не связаны пироуглеродной матрицей. При механической обработке оболочка вокруг нити из пироуглеродной матрицы вскрывается и волокна не связанные матрицей выкрашиваются, ухудшая качество контактирующих поверхностей опорного кольца.

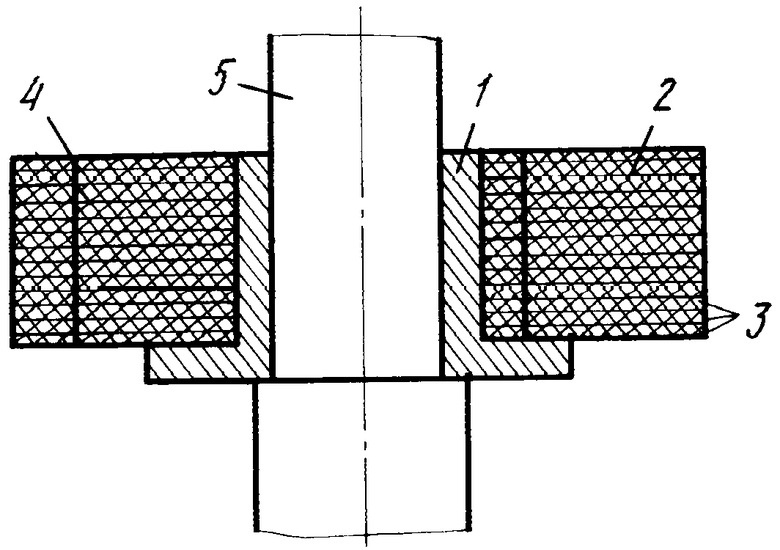

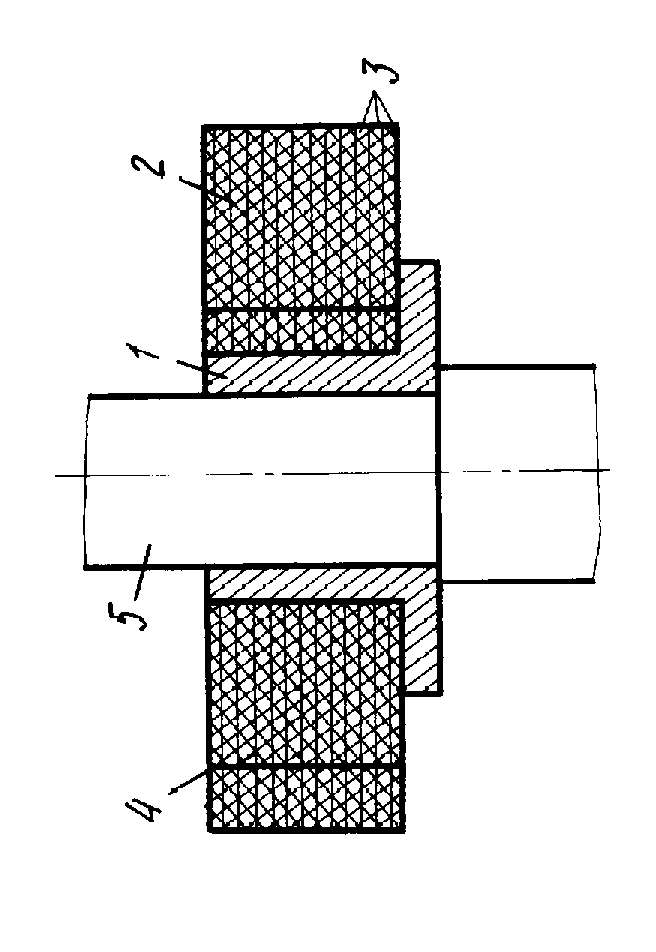

На чертеже изображен подшипник скольжения, общий вид, в разрезе.

Подшипник скольжения на основе углерода содержит цилиндрическую втулку 1, закрепленную в цилиндрическом отверстии опорного кольца 2. Последнее выполнено из углеродного композиционного материала в виде пакета, состоящего из слоев углеродной ткани 3, прошитых углеродной нитью 4 и пропитанных матрицей на основе пироуглерода при температуре 980 20оС в среде углеродсодержащего газа (например метан или природный газ). Слои углеродной ткани 3 расположены под углом 90о к центральной оси, а также направление основы и утка в слоях смещено и при таком расположении опорное кольцо выдерживает максимальные радиальные нагрузки.

Цилиндрическая втулка 1 изготовлена из стали марки 30ХГСА с термообработкой до твердости 50-60 НRС и установлена на валу с натягом. Повышение твердости металлической детали снижает коэффициент трения пары втулка - опорное кольцо, что повышает эксплуатационные характеристики подшипника. Опорное кольцо 2 установлено на втулке по посадке с гарантированным зазором, компенсирующей увеличение размеров деталей подшипника при повышенных температурах эксплуатации. (56) Заявка Франции N 2500548, кл. F 16 С 35/02, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1993 |

|

RU2068505C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКОГО ГЕРМЕТИЧНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 1993 |

|

RU2047792C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1991 |

|

RU2007634C1 |

| СПОСОБ ОБРАБОТКИ ПОРИСТЫХ ИЗДЕЛИЙ | 1992 |

|

RU2006493C1 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1993 |

|

RU2077116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1993 |

|

RU2086414C1 |

| КОМПОЗИЦИОННАЯ ЛОПАТКА КОМПРЕССОРА | 1992 |

|

RU2006591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 1995 |

|

RU2089494C1 |

| РЕГУЛЯРНАЯ НАСАДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2138327C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

|

RU2568733C2 |

Использование: в текстильной, металлургической, химической промышленности, например, в качестве роликов механизма растягивания технологической линии получения ориентированной полимерной пленки. Сущность изобретения: подшипник скольжения на основе углерода содержит цилиндрическую втулку 1, закрепленную в цилиндрическом отверстии опорного кольца 2, а одна из сопрягаемых деталей выполнена металлической. Опорное кольцо выполнено из углерод-углеродного композиционного материала в виде пакета, состоящего из слоев углеродной ткани 3, прошитых углеродной нитью 4. Слои углеродной ткани расположены под углом к центральной оси подшипника. 1 ил.

ПОДШИПНИК СКОЛЬЖЕНИЯ НА ОСНОВЕ УГЛЕРОДА, содержащий цилиндрическую втулку, закрепленную в цилиндрическом отверстии опорного кольца, причем одна из сопрягаемых деталей выполнена металлической, отличающийся тем, что опорное кольцо выполнено из углеродного композиционного материала с наполнителем в виде прошитого углеродной нитью пакета углеродной ткани, при этом слои углеродной ткани расположены под углом к центральной оси подшипника.

Авторы

Даты

1994-01-30—Публикация

1991-09-02—Подача