Изобретение относится к котельной технике, связанной с утилизацией теплоты отходящих газов.

Известно устройство утилизации тепла отходящих газов, состоящее из нескольких параллельно включенных теплообменников, нижняя часть которых предназначена для сбора и отстоя конденсата, а верхняя - для удаления отходящих газов и подвода промежуточной жидкой среды в оросительное устройство, а также из дымососа и дымовой трубы.

Известна установка утилизации тепла продуктов сгорания, содержащая газоход с последовательно установленными в нем по ходу газов испарителем, совмещенным с оросителем, конденсатором и доохладителем, дополнительно соединенным с дымовой трубой.

Известна теплоутилизационная установка, которая включает контактный теплообменник, компрессор, напорный экономайзер, конденсационный теплообменник, влагосборник, сепаратор и турбодетандер (прототип).

Уходящие дымовые газы в этой установке попадают в контактный теплообменник, где они охлаждаются при непосредственном контакте с орошаемой водой. Охлажденные газы сжимаются в компрессоре и охлаждаются в напорном экономайзере с утилизацией их тепла. В греющем тракте конденсационного теплообменника газы доохлаждаются с выделением капельной влаги, которая дополнительно выделяется в сепараторе. В турбодетандере происходит расширение газов с выработкой полезной мощности. Расширение газов в турбодетандере сопровождается их охлаждением. Далее газы нагреваются в теплообменнике и удаляются дымовую трубу. Выделенный из продуктов сгорания конденсат направляется в контактный теплообменник.

В установке достигается утилизация тепла продуктов сгорания за счет конденсации водяных паров, однако она имеет сложное схемное решение, в котором присутствуют компрессор, турбодетандер, контактная камера с принудительным распылом и ряд теплообменников. Указанные механизмы приводит к дополнительным энергетическим затратам, необходимым для их привода и восполнения потерь, связанных с транспортировкой продуктов сгорания до турбодетандера с выбросом их в окружающую среду.

Целесообразность использования компрессора с турбодетандером для повышения эффективности теплообмена малоэффективна. В теплообменнике, где преобладает конвективный вид теплообмена, сначала происходит снятие перегрева водяных паров, а лишь затем конденсация избытка воды, которой увлажняются продукты сгорания в контактной камере. В известном устройстве рассматривается только процесс конденсации. Процесс теплообмена в теплообменнике протекает при Р= const.

В теплообменнике происходит доохлаждение водяных паров из продуктов сгорания, степень охлаждения которого зависит от температуры продуктов сгорания на выходе из турбодетандера. Она определяется конечным давлением, которое в данном случае не ниже атмосферного, и, кроме того, принимает лишь положительные значения. В турбодетандере протекает конденсация водяных паров. Этот конденсат вновь испаряется в теплообменнике и удаляется наружу с продуктами сгорания.

Известен утилизатор тепла, содержащий размещенные в верхней и нижней частях газохода сепаратор и сборник конденсата, между которыми размещена поверхность теплообмена.

Целью изобретения является интенсификация теплообмена.

Указанная цель достигается тем, что предлагаемое устройство дополнительно снабжено теплообменником перегрева, камерой, ограниченной двугранным неравносторонним наклонным дырчатым листом и ближней к нему перегородкой с желобом, двумерными суживающимися диффузорами и расширяющимися каналами, образованными совместно с другими наклонными листами, расположенными симметрично относительно горизонтальных осей теплообменных элементов и соединенными между собой с помощью сопрягаемых поверхностей, выполненных в форме расширяющихся каналов, причем жалобы имеют сливную трубу.

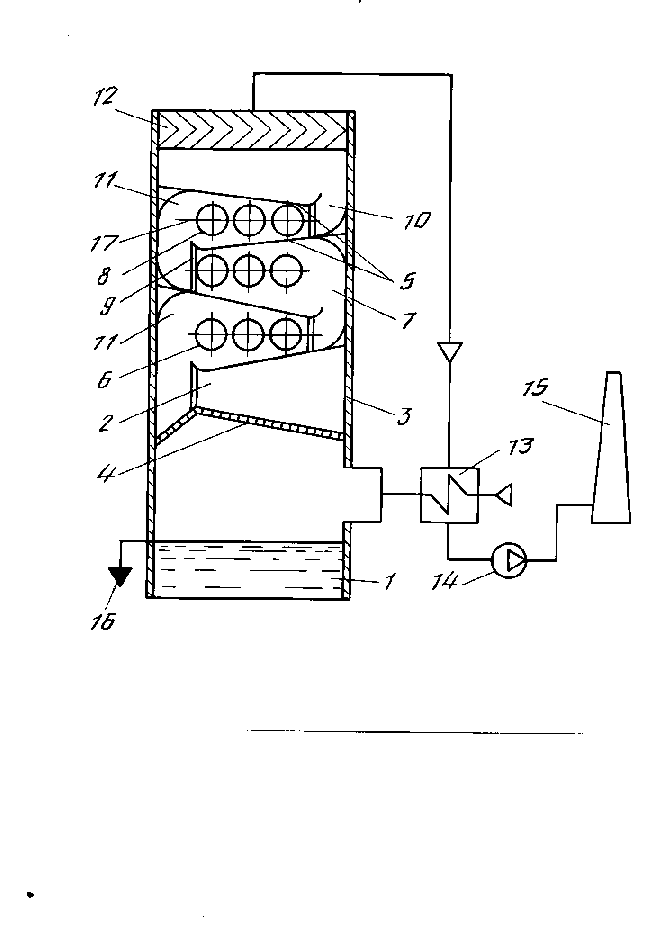

Утилизатор теплоты отходящих газов изображен на чертеже.

Он включает сборник конденсата, камеру 2, корпус 3, двугранный неравносторонний наклонный дырчатый лист 4, наклонные перегородки 5, суживающийся двумерный диффузор 6, расширяющийся диффузор 7, теплообменную поверхность 8, сливную трубу 9, желоб 10, сопрягаемую поверхность 11, сепаратор 12, теплообменник 13 перегрева, дымосос 14, дымовую трубу 15, гидрозатвор 16 и горизонтальную ось 17.

Сборник 1 конденсата стыкуется по поперечным размерам с камерой 2, а высота задается в зависимости от количества выделяемого конденсата из продуктов сгорания. Изнутри сборник отделывается кислотостойким материалом.

Габариты корпуса 3 определяются в результате теплового и аэродинамического расчетов процессов теплообмена и движения двухфазного потока.

Вершина двугранного наклонного дырчатого листа 4 размещена под желобом 10 наклонной нижней перегородки 5. Размеры отверстий, их количество рассчитываются так, чтобы стекающий конденсат равномерно распределялся по всей поверхности. Сливные трубы 9 нижней наклонной перегородки 5 размещены так, чтобы количество конденсата распределяемого между гранями, было примерно пропорционально площади их поверхности. Наклонные перегородки 5 образуют суживающиеся двумерные диффузоры 8, которые симметричны относительно горизонтальной оси 17. Они размещены друг под другом.

Суживающиеся двумерные диффузоры 6 с помощью желобов 10 и сопрягаемых поверхностей 11 переходят в расширяющиеся двумерные диффузоры 7, которые направляют поток вверх и разворачивают его на 180о. Далее они совмещаются с суживающимися двумерными диффузорами 6.

Теплообменная поверхность 8 размещена по горизонтальным осям 17 в суживающихся каналах.

Желоба 10 стыкуются с наклонными перегородками. Они являются составными частями расширяющихся двумерных диффузоров 7.

Теплообменник 13 перегрева выполнен рекуперативного типа. Его компоновка определяется в зависимости от температуры нагрева продуктов сгорания, которая обусловлена тем, что при выходе отходящих газов из устья трубы 15 их температура была бы не ниже температуры точки росы с влагосодержанием после сепаратора 12.

Утилизатор работает следующим образом. Продукты сгорания с температурой примерно 250оС поступают в теплообменник 13 перегрева. Они подогревают отходящие газы примерно на 10-15оС, что вполне достаточно для перегрева имеющихся в них остатков влаги для того, чтобы она не сконденсировалась на поверхностях газохода и дымовой трубы 15. Далее продукты сгорания проходят двугранный неравносторонний наклонный дырчатый лист, где они охлаждаются и увлажняются за счет конденсата, растекающегося равномерно по всей его поверхности.

В камере 2 создаются условия, при которых происходит процесс перехода водяных паров, содержащихся в продуктах сгорания, к критическому состоянию. Вместе с газами в нее поступают твердые пылевидные частицы (сажа, зола и др. ). Они обеспечивают большое количество центров конденсации, вокруг которых начинается процесс объемного каплеобразования. В камере продукта сгорания находятся некоторое время без охлаждения, в результате чего снижается пересыщение пара, так как происходит конденсация пара на поверхности имеющихся в отходящих газах капель. При этом температура газа несколько повышается за счет выделившейся теплоты конденсации водяных паров.

Абсолютное давление в камере 2 и в области размещения теплообменных поверхностей больше атмосферного на величину аэродинамического сопротивления газового тракта.

Подготовленные таким образом продукты сгорания охлаждаются на теплообменной поверхности 8 в суживающемся двумерном диффузоре 6. При этом происходит наряду с поверхностной конденсацией водяных паров из продуктов сгорания и объемная. Так как скорость движения продуктов сгорания дозвуковая, то по длине суживающихся диффузоров 6 происходит возрастание скорости и падение давления потока. В расширяющемся диффузоре 7 скорость потока падает, а давление возрастает. Выделившийся конденсат стекает с верхней наклонной перегородки 5 в желоб 10 и через сливные трубы 9 по нижерасположенным наклонным перегородкам на двугранный неравносторонний наклонный дырчатый лист 4.

Дополнительное выделение влаги происходит в сепараторе 12, из которого продукты сгорания поступают в теплообменник 13 перегрева. Оставшаяся влага в нем перегревается на 10-15оС и с помощью дымососа 14 удаляется в атмосферу через дымовую трубу 15.

Технико-экономический эффект предлагаемого технического решения заключается в том, что не требуется производить подачу воды на орошение, поэтому отсутствует расход электроэнергии на привод насосов, снижается поверхность нагрева примерно в 2-2,5 раза. (56) Авторское свидетельство СССР N 1359556, кл. F 22 B 33/18, 1986.

Авторское свидетельство СССР N 1089351, кл. F 22 B 1/18, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ТЕПЛОТЫ УХОДЯЩИХ ГАЗОВ | 1991 |

|

RU2069811C1 |

| ТЕПЛОУТИЛИЗАЦИОННОЕ УСТРОЙСТВО | 1991 |

|

RU2006739C1 |

| ВОДОВОЗДУШНЫЙ УТИЛИЗАТОР ТЕПЛОТЫ | 1995 |

|

RU2122676C1 |

| ВОЗДУХОПОДОГРЕВАТЕЛЬ | 1995 |

|

RU2130152C1 |

| ИСПАРИТЕЛЬНО-УТИЛИЗАЦИОННАЯ УСТАНОВКА | 1995 |

|

RU2143637C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1994 |

|

RU2123652C1 |

| ТЕПЛОУТИЛИЗАТОР ДЛЯ АВТОНОМНОГО ВОЗДУШНОГО ОТОПЛЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ ПРИ СЖИГАНИИ ПРИРОДНОГО ГАЗА | 2011 |

|

RU2464501C1 |

| Стенд для исследования теплообменников | 1989 |

|

SU1765683A1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВА К СГОРАНИЮ ПРИ УТИЛИЗАЦИИ ТЕПЛОВЫХ ВЫБРОСОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2353789C2 |

| УСТРОЙСТВО ДЛЯ КОМПЛЕКСНОЙ УТИЛИЗАЦИИ ТЕПЛОВЫХ ВЫБРОСОВ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2314429C1 |

Использование: теплоэнергетика, утилизация теплоты отходящих газов. Сущность изобретения: отходящие газы поступают в газоход 3 через газораспределительное устройство 4. Далее газы по каналу, образованному перегородками 5, направляются к рядам теплообменных элементов 8, на поверхности которых происходит конденсация водяных паров из дымовых газов. Кроме того, происходит объемная конденсация, так как в суживающихся каналах возрастает скорость и падает давление потока. Выделившийся конденсат стекает по наклонным перегородкам 5, желобам 10 и сливным трубкам 9 в сборник 1 конденсата. Газовый теплообменник 13 подключен к источнику дымовых газов, в результате чего уходящие газы перед входом в дымовую трубу 15 дополнительно осушаются. 1 ил.

УТИЛИЗАТОР ТЕПЛА, содержащий образованный стенками газоход, сообщенный соответственно с источником дымовых газов и дымовой трубой, размещенные соответственно в верхней и нижней частях газохода сепарационную решетку и сборник конденсата, между которыми размещена теплообменная поверхность, а также газовый теплообменник, отличающийся тем, что, с целью повышения эффективности путем интенсификации теплообмена, он дополнительно снабжен перегородками, желобами со сливными патрубками, вогнутыми пластинами и газораспределительным устройством, причем перегородки поочередно закреплены на противоположных стенках газохода и наклонены в сторону сборника конденсата, теплообменная поверхность выполнена из элементов, образующих ряды, каждый из которых размещен в поперечном сечении газохода между перегородками, на свободных торцах которых установлены желоба со сливными трубками, вогнутые пластины размещены между соседними перегородками одной стенки с примыканием к последней и обращены вогнутой стороной к элементам теплообменной поверхности, газораспределительное устройство выполнено в виде двух установленных под углом один к другому, различных по величине перфорированных листов, больший из которых размещен под нижней перегородкой, а газовый теплообменник по греющей среде подключен к источнику дымовых газов.

Авторы

Даты

1994-01-30—Публикация

1989-07-06—Подача