Изобретение относится к котельной технике, в которой в качестве топлива используются природный газ и жидкое топливо.

Известна испарительная установка (В.Н. Голубцов. Обработка воды на тепловых электростанциях. Изд. Энергия, М.-Л., 1966 г., рис. 10-1, с. 349), включающая линии первичного и вторичного пара, конденсат которых сливается соответственно из греющей секции испарителя и конденсатора через конденсатоотводчики в сборник дистиллята, из которого он откачивается насосом. Регулятор уровня, установленный на питательной линии, поддерживают определенный уровень воды в испарителе. Через линию продувки осуществляется удаление нерастворимых компонентов.

Известно теплоутилизационное устройство (Россия, патент N 2006739, F 22 B 1/18, F 28 C 3/06, Бюл. N 26, 30.01.94 г.) (прототип), содержащее последовательно размещенные в газоходе поверхностный теплообменник, контактную камеру и конденсационную поверхность в виде теплообменных элементов с расположенным под последним водосборником, образованным примыкающими к днищу боковыми стенками. Оно снабжено водоразбрызгивающим устройством, фильтрующей насадкой с оросителем внутри, шнеком, циркуляционным трубопроводом с насосом и патрубком отвода золы, причем водоразбрызгивающее устройство и фильтрующая насадка последовательно размещены по ходу газов в контактной камере, боковые стенки водосборника и теплообменные элементы наклонены к горизонтальной плоскости, шнек размещен в днище водосборника, а последний посредством упомянутого трубопровода подключен к оросителю фильтрующей насадки и водоразбрызгивающему устройству, а патрубок отвода золы подключен к днищу.

Продукты сгорания, поступающие с температурой, примерно равной 150... 180oC, охлаждаются в конвективной ступени до 110oC. В испарительной камере отходящие газы проходят через водяную завесу, создаваемую оросительным устройством. Золовой унос смачивается и смывается в поддон. Очищенные, увлажненные и охлажденные примерно до 70...80oC продукты сгорания проходят через насадок. В нем происходит дополнительная фильтрация отходящих газов от золовой составляющей, которая периодически смывается промывным аппаратом. На теплообменных элементах конденсационной ступени осуществляется конденсация водяных паров из парогазовой смеси. Уходящие газы, охлажденные до 20...30oC, удаляются в дымовую трубу. Они нагревают в конденсационной ступени воздух, а в конвективной воду.

Теплопередача в конвективной ступени определяется величиной коэффициента теплоотдачи по газовой стороне, который существенно меньше, чем со стороны воды, что влечет за собой повышенные массогабаритные показатели установки. Из нагреваемой в этой ступени воды при температуре выше 70oC начинают откладываться на теплопередающих стенках накипеобразные соли. Это вызывает резкое снижение величины коэффициента теплопередачи, а со временем приводит к уменьшению сечения для прохода воды.

Указанные недостатки устраняются тем, что испарительная ступень по ходу движения продуктов сгорания представлена разбрызгивающим устройством, соединенным трубопроводом с конденсационной ступенью, вертикальными теплообменными элементами, закрепленным в верхней и нижней трубных досках, причем вверху расположен пароперегреватель, связанный трубопроводами с вакуумным насосом, создающим условия для испарения и кипения воды в диапазоне температур 40. . .50oC, и установленным за ним охладителем выпара, а снизу парообразовательный объем, в котором размещены форсунки, распыливающие сырую воду, подаваемую через регулируемое запорное устройство, снабженное датчиком уровня воды, и конденсат, удаляемый из сборника конденсата насосом откачки, работающим при воздействии регулятора уровня конденсата, а также линией сброса, имеющей насос продувки.

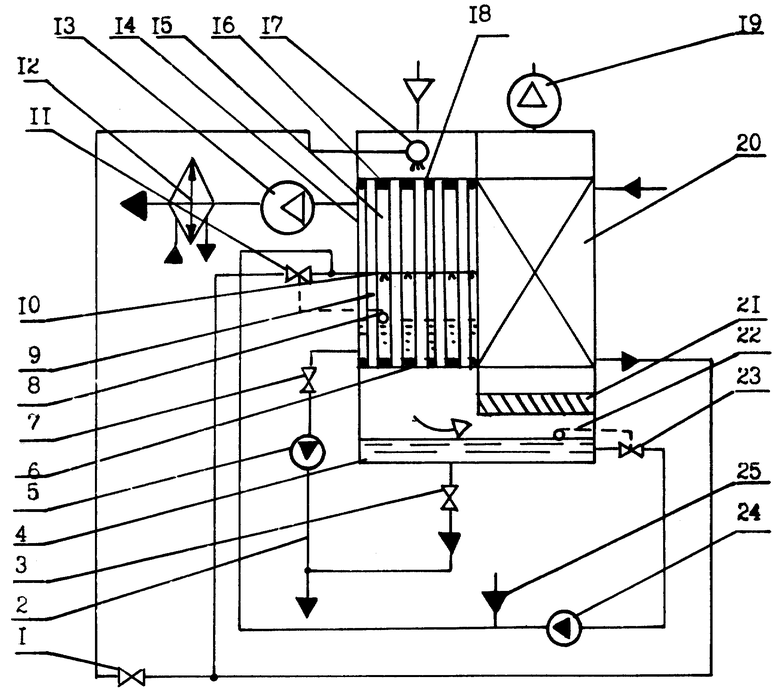

На фиг. 1 изображена испарительно-утилизационная установка, где 1, 3, 7, 23 - задвижки. 2 - линия сброса, 4 - сборник конденсата, 5 - насос продувки, 6, 16 - нижняя и верхняя трубные доски, 8, 22 - регуляторы уровня воды и конденсата, 9 - парообразовательный объем, 10 - форсунки, 11 - регулируемое запорное устройство, 12 - охладитель выпара, 13 - вакуумный насос, 14, 20 - испарительная и конденсационная ступени, 15 - пароперегреватель, 17 - разбрызгивающее устройство, 18 - вертикальный теплообменный элемент, 19 - дымосос, 21 - насадок, 24 - откачивающий насос, 25 - трубопровод раствора - нейтрализаторов.

Конденсационная ступень 20 (внутреннее устройство не указано) для какого-либо конкретного типоразмера рассчитывается по методике приведенной в [Л. 1]. Она состоит из горизонтальных оребренных труб, внутри которых течет вода.

Испарительная ступень 14 имеет нижнюю 6 и верхнюю 16 трубные доски, в которых закреплены вертикальные теплообменные элементы 18. Для повышения значения коэффициента теплопередачи внутри трубки (не показано), а с внешней стороны - на уровнях парообразовательного объема 9 и пароперегревателя 15 выполнено продольное оребрение. Форсунки 10 размещены на границе между пароперегревателем 15 и парообразовательным объемом 9. Постоянный уровень воды поддерживается с помощью регулятора уровня воды 8, воздействие которого передается на регулируемое запорное устройство 11. Соответствующие площади поверхностей нагрева определяются тепловым расчетом. В нижней точке испарительной ступени 14 врезана линия сброса 2, на которой установлены насос продувки 5 и задвижка 7.

Разбрызгивающее устройство 17 (деталировка не изображена) состоит из коллектора с форсунками. Расход сырой воды должен быть таким, чтобы она вся испарялась на внешней поверхности вертикальных теплообменных элементов 18 и минимально сливалась в сборник конденсата 4.

Насадок наполнен кольцами Рашига слоем 100 мм.

Сборник конденсата 4 имеет регулятор уровня конденсата 22, трубопровод, по которому конденсат подается откачивающим насосом 24 к форсункам 10. В нижней его точке выполнен трубопровод отвода шлама, который снабжен задвижной 3.

В качестве вакуумного насоса 13 могут использоваться разнотипные насосы. Его тип определяется в зависимости от конкретных условий работы.

Охладитель выпара 12 подбирается в результате теплового расчета.

На основании аэродинамического расчета определяется марка дымососа 19.

Теплообменные поверхности и ограждающие конструкции с внутренней стороны покрываются защитными покрытиями, что увеличивает продолжительность срока эксплуатации.

Работа предлагаемой установки протекает следующим образом. Разбрызгивающее устройство 17 смачивает водой по газовой стороне поверхность вертикальный теплообменник элементов 18, из которых состоит испарительная ступень 14. При прохождении уходящих газов с температурой выше 110oC происходит ее испарение. Таким образом резко интенсифицируется теплообмен и увеличивается коэффициент теплопередачи с газовой стороны. При этом в уходящих газах возрастает процентное содержание водяных паров. Попадая в насадок 21, они дополнительно увлажняются и при температуре 50...60oC поступают в конденсационную ступень 20. В ней уходящие газы охлаждаются до 20...30oC и удаляются дымососом 19 в дымовую трубу. Пары воды, входящие в состав уходящих газов, конденсируются на теплообменных поверхностях конденсационной ступени 20 и в виде капель падают на насадок. Часть конденсата стекает в сборник конденсата 4. При открытии задвижки 3 можно периодически удалять шлам. Если уровень конденсата возрастает, то срабатывает регулятора уровня конденсата 22, который способствует открытию задвижки 23 и включению откачивающего насоса 24. Снижение уровня конденсата до определенной отметки посредством того же регулятора приводит их в исходное положение. Конденсат подается к форсункам 10. К ним, но только через регулируемое запорное устройство 11 поступает сырая вода из конденсационной ступени 20. Требуемый уровень воды в испарительной ступени 14 поддерживается воздействием регулятора уровня воды 8 на регулируемое запорное устройство 11. Распыливаемая сырая вода и конденсат испаряются на теплообменной поверхности вертикальных теплообменных элементов 18 и кипят при температуре 40...50oC. Образовавшийся пар перегревается в пароперегревателе 15 и удаляется вакуумным насосом 13 в охладитель выпара 12, где он конденсируется.

Ввиду того, что из охладителя выпара 12 выходит дистиллят, то в водяном пространстве парообразовательного объема 9 происходит увеличение концентрации растворенных солей, которая понижается за счет периодической продувки по линии сброса 2 при включении насоса 5 и открытии задвижки 7. Конденсат в сборнике конденсата 4 имеет pH примерно равным 5,5. Поступление его в испаритель 14 исключает тем самым выброс кислых стоков в канализацию. Периодическое удаление малого количества отстоя из сборника конденсата 4 не приведет к превышению нормы кислых выбросов.

Раствор-нейтрализатор, подаваемый по трубопроводу 25, определяется в зависимости от конкретного солесодержания сырой воды и pH конденсата из сборника конденсата 4. Он создает нейтральную или слабощелочную среду.

Продувочная вода из испарительной ступени 14 вместе со шламом из сборника конденсата 4 (в зависимости от их химических свойств) перед попаданием в канализацию доводится до нормируемых требований.

Предлагаемая испарительно-утилизационная установка обладает следующими преимуществами:

1. Используется низкопотенциальная теплота уходящих газов, что повышает эффективность установки на 10-15%.

2. Введение орошения теплообменной поверхности испарительной ступени со стороны продуктов сгорания увеличило примерно на порядок коэффициент теплопередачи, (по сравнению с конвективным теплообменом), что во столько же раз снижает массогабаритные показатели.

3. Реализация процесса кипения при температуре 40...50oC не сопровождается отложением солей на стенках теплообменных элементов испарительной ступени.

4. Установка пароперегревателя и распыляющих форсунок между ним и парообразовательным объемом способствует промывке пара от уносимых вместе с ним солесодержащих капелек влаги.

5. Вместе со снижением содержания в уходящих газах CO, SO2, SO3, и NO2 устраняется сброс кислых стоков в окружающую среду.

Изобретение относится к котельной технике, в которой в качестве топлива используются природный газ и жидкое топливо. Установка включает испарительную ступень 14 по ходу движения продуктов сгорания с разбрызгивающим устройством 17, соединенным трубопроводом с конденсационной ступенью 20 и выполненную в виде вертикальных теплообменных элементов 10, закрепленных в верхней 16 и нижней 6 трубных досках, причем вверху расположен пароперегреватель 15, связанный трубопроводами с вакуумным насосом 13, создающим условия для испарения и кипения воды при 40 - 50oС, и установленным за ним охладителем выпара 12, а снизу - парообразовательный объем 9, в котором размещены форсунки 10, распыливающие сырую воду, подаваемую через регулируемое запорное устройство 11, снабженное регулятором 8 уровня воды, и конденсат, удаляемый из сборника конденсата 4 насосом 24 откачки, работающим при воздействии регулятора 22 уровня конденсата. Установка снабжена также линией сброса 2, имеющей насос продувки 5. Изобретение позволяет использовать низкопотенциальное тепло и повышает качество очистки дымовых газов от золы и вредных выбросов. 1 ил.

Испарительно-утилизационная установка, включающая дымосос, конденсационную ступень, размещенную над насадком и сборником конденсата, отличающаяся тем, что испарительная ступень по ходу движения продуктов сгорания представлена разбрызгивающим устройством, соединенным трубопроводом с конденсационной ступенью, вертикальными теплообменными элементами, закрепленными в верхней и нижней трубных досках, причем вверху расположен пароперегреватель, связанный трубопроводами с вакуумным насосом, создающим условия для испарения и кипения воды в диапазоне 50 - 40oC, и установленным за ним охладителем выпара, а снизу - парообразовательный объем, в котором размещены форсунки, распыливающие сырую воду, подаваемую через регулируемое запорное устройство, снабженное датчиком уровня воды, конденсат, удаляемый из сборника конденсата насосом откачки, работающим при воздействии регулятора уровня конденсата, и раствор-нейтрализатор, а также линией сброса, имеющей насос продувки.

| ТЕПЛОУТИЛИЗАЦИОННОЕ УСТРОЙСТВО | 1991 |

|

RU2006739C1 |

| Паровая непрерывно-действующая котельная установка низкого давления | 1929 |

|

SU17231A1 |

| Контактный водонагреватель | 1984 |

|

SU1224532A1 |

| Устройство для утилизации тепла дымовых газов | 1984 |

|

SU1239447A2 |

| Теплоутилизационная установка | 1988 |

|

SU1553779A1 |

Авторы

Даты

1999-12-27—Публикация

1995-12-09—Подача