Изобретение относится к двигателям внутреннего сгорания (ДВС), у которых выполнена подготовка топлива к сгоранию за счет использования тепловой энергии при глубоком охлаждении теплоты продуктов сгорания, утилизации теплоты с водой первого контура и масла.

Устройство для комплексной утилизации тепла ДВС [1] осуществляет охлаждение воды первого контура в водо-водяном теплообменнике промежуточному теплоносителю замкнутого контура, который затем дополнительно подогревается в первом газоводяном теплообменнике теплотой выхлопных газов двигателя до температуры 95°С и направляется к радиаторам отопления, расход через которые регулируется запорным органом. Из радиатора промежуточный теплоноситель с температурой 70°С циркуляционным насосом подается во второй водо-водяной теплообменник, где он охлаждается до температуры порядка 50°С и затем снова поступает в первый водо-водяной теплообменник. Сырая вода сначала подогревается в газоводяном теплообменнике с 5 до 25°С, а затем во втором водо-водяном теплообменнике до 45°С. Температура продуктов сгорания на выходе из выхлопной трубы ниже температуры точки росы.

Охлаждение выхлопных газов связано с конденсацией из них водяных паров. Выхлопная труба расположена вертикально. Через некоторое время конденсат наполнит выхлопную трубу и двигатель заглохнет. Другой недостаток связан с тем, что нагрев сырой воды осуществляется в рамках тепловой схемы ДВС и на нужды горячего водоснабжения отводится дополнительная третья труба. Температура воды в обратной магистрали перед циркуляционным насосом лишь теоретически равна 70°С. Из-за потерь, которые присутствуют в тепловых сетях, эта температура существенно ниже, а поэтому нагреть до 45°С воду на нужды горячего водоснабжения не представляется возможным. Кроме того, представленное устройство не охватывает теплоту, которую отводят при охлаждении масла.

В процессе работы ДВС [2] часть топлива подается в цилиндры в жидком состоянии. Оставшаяся часть перед подачей во впускной трубопровод газифицируется и смешивается с парами воды. Изменение их агрегатного состояния достигается за счет теплоты продуктов сгорания.

Основной недостаток заключается в том, что не в полном объеме используется теплота продуктов сгорания. Использование теплоты воды первого контура позволяет лишь испарить топливо и воду, но достичь при этом термического разложения топлива проблематично.

Часть отработавших газов [3], выходящих из выпускного коллектора, направляется в ресивер, а другая подается под слой топлива в реактор. Топливо барботируется отработавшими газами, нагревается и испаряется. Эта смесь эжектируется не охлажденными в топливе отработавшими газами, смешивается с ними, дополнительно подогревается и поступает в реактор. В реакторе топливо вступает в реакцию с СО2, НО2. Под воздействием теплоты продуктов сгорания образуются Н2, СО и радикалы. Эта смесь поступает в цилиндры и сгорает совместно с основным топливом.

В данном случае затруднено количественное регулирование водяных паров, поступающих совместно в реактор. Потери теплоты с уходящими газами при этом еще достаточно велики, так как они удаляются в атмосферу с высокой температурой.

Целью изобретения является повышение мощности, тепловой эффективности и снижение количества экологически вредных компонентов двигателя внутреннего сгорания.

Указанная цель достигается тем, что в способе подготовки топлива к сгоранию при утилизации тепловых выбросов двигателя внутреннего сгорания путем испарения, газификации, смешения с рециркуляционными газами, которые направлены для сгорания в цилиндры двигателя, согласно изобретению смешивание, подогрев, испарение, выполнено при совместном расширении в сужающей части сопла Лаваля предварительно сжатых жидкого топлива и перегретого пара, осуществляющих подсос первичных горячих продуктов сгорания, окисление углеводородов до спиртов и альдегидов выполнено в расширяющейся части сопла Лаваля при подсосе вторичных продуктов сгорания, электронагрев топлива введен для реализации той же физической и химической стадии подготовки топлива в период пуска, причем перегретый водяной пар получен при нагреве конденсата возврата и исходной воды в конденсационной ступени от горячих продуктов сгорания, маслоохладителе, охладителе воды первого контура, а также от теплоты продуктов сгорания при кипении и перегреве при вакууме, создаваемом вакуумным насосом, в испарительной ступени и направлен также в систему отопления, теплообменник системы горячего водоснабжения и технологическим потребителям, причем собран в виде конденсата в бак возврата конденсата.

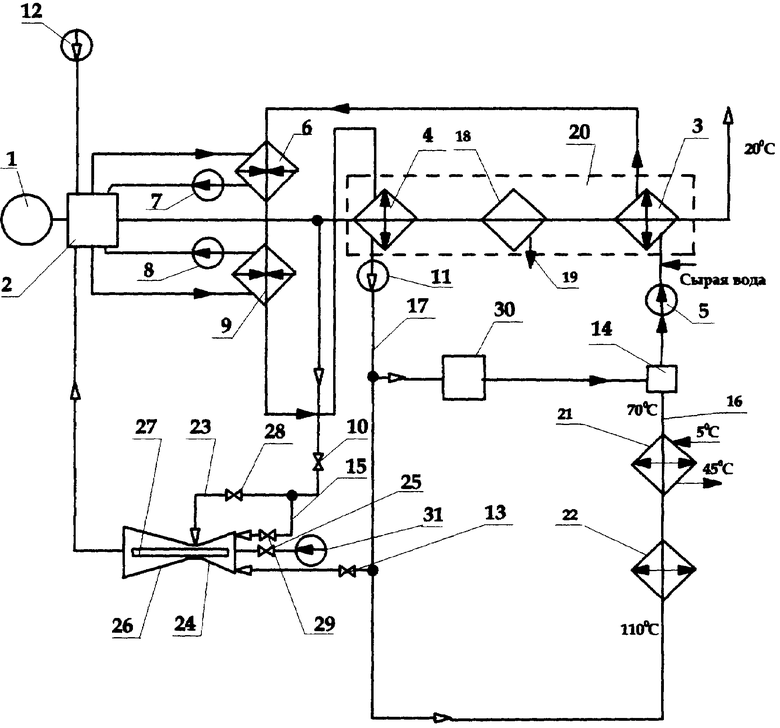

Схема подготовки топлива к сгоранию при утилизации тепловых выбросов ДВС включает: 1 - генератор; 2 - дизель; 3 и 4 - конденсационная и испарительная ступени; 5 - насос; 6 - маслоохладитель; 7 - масляный насос; 8 - насос воды первого контура; 9 - охладитель воды первого контура; 10, 13, 25, 28, 29 - регулирующая арматура; 11 - вакуум-насос; 12 - нагнетатель воздуха; 14 - бак возврата конденсата; 15, 23 - первичный и вторичный трубопровод продуктов сгорания; 16 и 17 - обратный и прямой трубопровод; 18 - контактная камера; 19 - трубопровод отвода конденсата; 20 - конденсационный теплоутилизатор; 21 - подогреватель воды горячего водоснабжения; 22 - система отопления; 24, 26 - сужающая и расширяющая части сопла Лаваля; 27 - электронагревательный элемент; 30 - производственный потребитель; 31 - топливный насос.

Дизель 2 совместно с генератором 1 являются стационарной, постоянно действующей энергетической установкой. В ее состав входят система охлаждения воды первого контура 9, система охлаждения масла 6, являющейся частью системы смазки, и система глубокого охлаждения продуктов сгорания 20. Этими системами в виде теплоты отводится примерно 50-60% от подводимой энергии.

Тепловые выбросы полезно используются для подготовки топлива к сжиганию и получению пара, который направляется в тепловоспринимающий комплекс, состоящий из системы отопления 22, подогрева воды для горячего водоснабжения в теплообменнике 21 и производственного потребителя 30. Конденсат сливается в бак возврата конденсата 14 и насосом 5 совместно с добавочной сырой водой поступает в теплоотдающий комплекс. Вода нагревается в конденсационной ступени 3, маслоохладителе 6, охладителе воды первого контура 9. Вакуумный насос 11 создает разрежение в испарительной ступени 4. Вода закипает при температуре ниже 100°С. Пар перегревается и сжимается вакуумным насосом 11 до давления, примерно равного 0,25 МПа. Он поступает в тепловоспринимающий комплекс и на вход сужающей части сопла Лаваля 24.

Конденсационный теплоутилизатор 20 состоит из последовательно по ходу продуктов сгорания расположенных испарительной ступени 4, контактной камеры 18 и конденсационной ступени 3.

Теплообмен со стороны продуктов сгорания в конденсационной ступени является сложным. Он включает конвекцию и конденсацию водяных паров из продуктов сгорания. В состав продуктов сгорания конденсационной ступени входят азот, кислород, углекислый газ, водяной пар и капельки конденсата. Движение потока осуществляется снизу вверх, а конденсат под действием силы тяжести падает вниз. Диффузионный поток массы направлен из газового потока к внутренней стенке трубы. Он по всей длине теплообменного элемента изменяет количество водяных паров и, как следствие, переменными становятся удельные объемы, теплофизические свойства газового потока для i-ro сечения. Наличие фазового перехода водяных паров существенно увеличивает обобщенный коэффициент теплоотдачи с газовой стороны. Это влечет за собой значительное снижение массогабаритных показателей ступени.

Контактная камера 18 (устройство не показано) предназначена для того, чтобы при изменении нагрузки двигателя в конденсационной ступени имели 3-е место оба вида тепломассоообмена. В этом случае обобщенный коэффициент тепломассоотдачи по величине на порядок больше, чем только один конвективный коэффициент теплоотдачи. Конденсат попадает из конденсационной ступени в сборник конденсата и трубопроводом для отвода конденсата 19 удаляется из контактной камеры.

Температура кипения в испарительной ступени 4 (устройство не показано) зависит от величины вакуума. Она по величине меньше 100°С. Со стороны продуктов сгорания теплота передается к стенке ступени конвекцией. Растворенные в воде накипеобразные соли на теплообменных поверхностях откладываются в меньшей степени, чем при повышенном давлении. Они вместе со шламообразными солями периодически удаляются из низших точек водяного объема (не показано). Конструкции конденсационной ступени, контактной камеры и испарительной ступени определяются тепловым расчетом.

На входе в сужающую часть сопла Лаваля 24 подведены трубопроводы топлива, перегретого пара и первичных продуктов сгорания 15. Давление топлива создается топливным насосом 31. Температура продуктов сгорания примерно равна 500°С. Расширение с сужающей части сопла Лаваля 24 жидкого топлива и водяного пара создает разряжение, благодаря которому подсасываются первичные продукты сгорания по трубопроводу 15. Жидкое топливо в сужающей части сопла за счет подвода теплоты от перегретого пара и продуктов сгорания нагревается примерно до 200°С. При этом оно полностью испаряется. Завершается физический этап подготовки топлива к сгоранию.

В переходную зону, расположенную между сужающей 24 и расширяющей 26 частями сопла Лаваля, подводится трубопровод вторичных продуктов сгорания 23. Они имеют температуру, равную температуре первичных продуктов сгорания. Вторичные продукты сгорания также подсасываются за счет разряжения. Температура смеси достигает примерно 300°С. Время прохождения смеси достаточно для того, чтобы до выхода потока смеси из расширяющей части сопла 26 полностью состоялся процесс предварительного окисления углеводородов, который относится к химическому этапу подготовки топлива к сжиганию. На этом этапе углеводороды присоединяют кислород, имеющийся в продуктах сгорания, с образованием спиртов и альдегидов. Образующиеся спирты и альдегиды окисляются далее до формальдегида. На выходе из расширяющейся части сопла скорость смеси снижается, но возрастает давление. Количественное регулирование подачи исходного топлива, перегретого пара, первичных и вторичных продуктов сгорания достигается с помощью соответствующей регулирующей арматуры 25, 13, 28, 29 и 10.

Подготовленная газовая смесь подается совместно с воздухом, сжатым в нагнетателе воздуха, на сжигание в цилиндр ДВС. Подготовленное таким образом топливо в виде формальдегида сгорает без образования СО и сажи. Наличие в топливной смеси водяных паров и рециркулируемых продуктов сгорания снижает количество образующихся в процессе горения окислов азота.

Подготовка топлива к сжиганию при запуске ДВС выполняется с помощью электронагревательного элемента 27, размещенного в сужающейся 24 и расширяющейся 26 частях сопла Лаваля.

Преимущества предлагаемого способа подготовки топлива к сгоранию при утилизации тепловых выбросов двигателя внутреннего сгорания заключаются в том, что:

1. Тепловые выбросы ДВС полностью полезно использованы внутри цикла и различными потребителями, вплоть до конденсации водяных паров из продуктов сгорания. Это повышает тепловую эффективность цикла примерно на 50…60%.

2. Подготовка физического и химического этапов углеводородного жидкого топлива такова, что исключает возможности его термического расщепления. В противном случае продукты сгорания имели бы в своем составе СО и сажу.

Литература

1. Авторское свидетельство №1687834. Устройство для комплексной утилизации тепла двигателя внутреннего сгорания.

2. Авторское свидетельство №1545002. Способ работы двигателя внутреннего сгорания.

3. Авторское свидетельство №1633155. Способ работы двигателя внутреннего сгорания.

Изобретение относится к двигателям внутреннего сгорания (ДВС), у которых выполнена подготовка топлива к сгоранию за счет использования тепловой энергии при глубоком охлаждении теплоты продуктов сгорания, утилизации теплоты с водой первого контура и масла. Смешивание, подогрев, испарение выполнено при совместном расширении в сужающей части сопла Лаваля, предварительно сжатых жидкого топлива и перегретого пара, осуществляющих подсос первичных горячих продуктов сгорания, окисление углеводородов до спиртов и альдегидов выполнено в расширяющейся части сопла Лаваля при подсосе вторичных продуктов сгорания, электронагрев топлива введен для реализации той же физической и химической стадии подготовки топлива в период пуска, причем перегретый водяной пар получен при нагреве конденсата возврата и исходной воды в конденсационной ступени от горячих продуктов сгорания, маслоохладителе, охладителе воды первого контура, а также от теплоты продуктов сгорания при кипении и перегреве при вакууме, создаваемом вакуумным насосом, в испарительной ступени и направлен также в систему отопления, теплообменник системы горячего водоснабжения и технологическим потребителям, причем собран в виде конденсата в бак возврата конденсата. Изобретение обеспечивает повышение мощности, тепловой эффективности и снижение количества экологически вредных компонентов двигателя внутреннего сгорания. 1 ил.

Способ подготовки топлива к сгоранию при утилизации тепловых выбросов двигателя внутреннего сгорания путем испарения, газификации, смешения с рециркуляционными газами, которые направлены для сгорания в цилиндры двигателя, отличающийся тем, что смешивание, подогрев, испарение выполнены при совместном расширении в сужающей части сопла Лаваля, предварительно сжатых жидкого топлива и перегретого пара, осуществляющих подсос первичных горячих продуктов сгорания, окисление углеводородов до спиртов и альдегидов выполнено в расширяющейся части сопла Лаваля при подсосе вторичных продуктов сгорания, электронагрев топлива введен для реализации той же физической и химической стадий подготовки топлива в период пуска, причем перегретый водяной пар получен при нагреве конденсата возврата и исходной воды в конденсационной ступени от горячих продуктов сгорания, маслоохладителе, охладителе воды первого контура, а также от теплоты продуктов сгорания при кипении и перегреве при вакууме, создаваемый вакуумным насосом, в испарительной ступени и направлен также в систему отопления, теплообменник системы горячего водоснабжения и технологическим потребителям, причем собран в виде конденсата в бак возврата конденсата.

| Способ работы двигателя внутреннего сгорания | 1987 |

|

SU1545002A1 |

| Устройство для комплексной утилизации тепла двигателя внутреннего сгорания | 1989 |

|

SU1687834A1 |

| СИСТЕМА УТИЛИЗАЦИИ ТЕПЛОТЫ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2046979C1 |

| DE 3039392 A1, 19.05.1982 | |||

| US 5219399 A, 15.06.1993 | |||

| US 4281626 A, 04.08.1981 | |||

| Оптоэлектронный счетчик импульсов | 1986 |

|

SU1345342A1 |

Авторы

Даты

2009-04-27—Публикация

2006-05-02—Подача