Изобретение относится к оборудованию для шелушения и шлифования зерна, а именно к рабочим органам шелушильно-шлифовальных машин.

Известен рабочий орган шелушильно-шлифовальной машины А1-ЗШН-3 (см. Гринберг Е. Н. Производство крупы. М. : Агропромиздат. 1986, с. 72). Он состоит из пустотелого вала с отверстиями, на котором установлены абразивные круги с промежутками между ними. Концентрично с рабочим органом размещают ситовой цилиндр. Во время работы зерно поступает в полость между вращающимся рабочим органом и ситовым цилиндром. Благодаря контакту зерен с абразивными кругами и ситовым цилиндром, а также трению зерен между собой происходит отделение их оболочки. В пустотелый вал поступает воздух, который проходит через отверстия в валу, промежутки между кругами и пронизывает массу движущегося зерна. Здесь он захватывает образовавшуюся мучку и выводит ее через отверстия ситового цилиндра. Кроме функции транспортировки мучки воздух выполняет также функцию охлаждения зерна, которое вследствие интенсивного трения может сильно нагреваться.

Недостаток описанного рабочего органа заключается в том, что в нем в качестве абразивных элементов используют монолитные абразивные круги. Они недостаточно интенсивно перемешивают зерно, сравнительно быстро изнашиваются и имеют большую массу, что требует тщательной балансировки рабочего органа.

В усовершенствованном рабочем органе шелушильно-шлифовальной машины [1] использованы абразивные элементы в виде тонкостенного цилиндрического корпуса, на наружную поверхность которого нанесено абразивное покрытие. Они закреплены на валу с помощью натяжных устройств с промежутками между ними. Благодаря выполнению на абразивных элементах выпуклостей, форма и расположение которых описаны в заявке СССР N 4880540/03, достигнута высокая производительность рабочего органа. Однако необходимость расположения элементов с промежутками между ними для обеспечения подачи воздуха в зону обработки не позволяет максимально сблизить абразивные элементы и тем самым увеличить общую площадь абразивной поверхности и, как следствие, производительность рабочего органа.

Цель изобретения - повышение производительности рабочего органа.

Цель достигается тем, что в рабочем органе, содержащем пустотелый вал с отверстиями для подачи воздуха и закрепленные на валу с помощью натяжных устройств абразивные элементы в виде тонкостенного корпуса, на наружную поверхность которого нанесено абразивное покрытие, согласно изобретению абразивные элементы выполнены конусными и насажены друг на друга, а между сопрягающимися частями элементов образованы каналы для прохода воздуха в зону обработки.

Каналы могут быть образованы выпуклыми гофрами на нижней части абразивных элементов и/или вогнутыми гофрами на верхней части абразивных элементов. При этом высота гофра должна быть больше высоте сопрягающих частей. Каналы могут быть также образованы с помощью прокладок, установленных с сопрягающимися частями.

Выполнение абразивного элемента рабочего органа конусным известно (см. например, Гринберг Е. Н. Производство крупы. М. : Агропромиздат, 1986, с. 78). В рабочем органе расшлифовальной машины конусный абразивный барабан является единственным абразивным элементом. В нем отсутствуют каналы для подачи воздуха, так как при шлифовании риса схема подачи воздуха другая. Конусность барабана используется для регулирования зазора между ним и ситовой обечайкой, что ведет к изменению интенсивности шлифования.

Заявляемый рабочий орган содержит несколько абразивных элементов. Конусность им придается для того, чтобы можно было насадить их друг на друга, а в местах сопряжения за счет гофров или прокладок образовать каналы для прохода воздуха. Полученные таким образом каналы направлены по образующей конусной поверхности, поэтому вход в канал расположен выше выхода. Это препятствует попаданию зерна или мучки из рабочей зоны внутрь рабочего органа.

Известен рабочий орган, состоящий из нескольких цилиндрических абразивных элементов, установленных встык, чем достигается максимальная площадь абразивной поверхности (см. авт. св. N 1386292, кл. B 02 B 3/00). Но и в этом рабочем органе отсутствуют каналы для подачи воздуха, так как он используется для шлифования риса.

Таким образом, заявляемая комбинация признаков неизвестна. Она придает рабочему органу новое свойство: максимальную площадь рабочей поверхности при обеспечении подачи воздуха в рабочую зону.

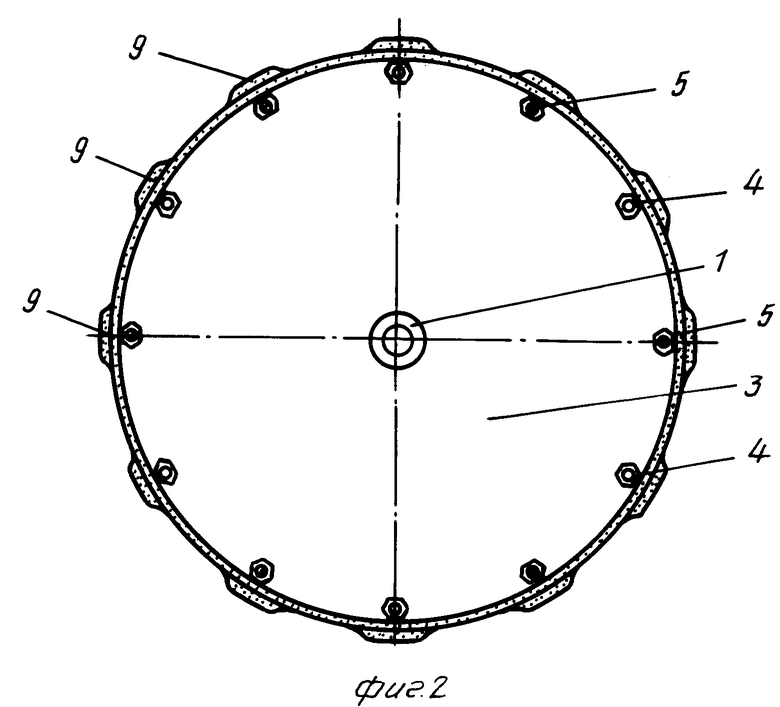

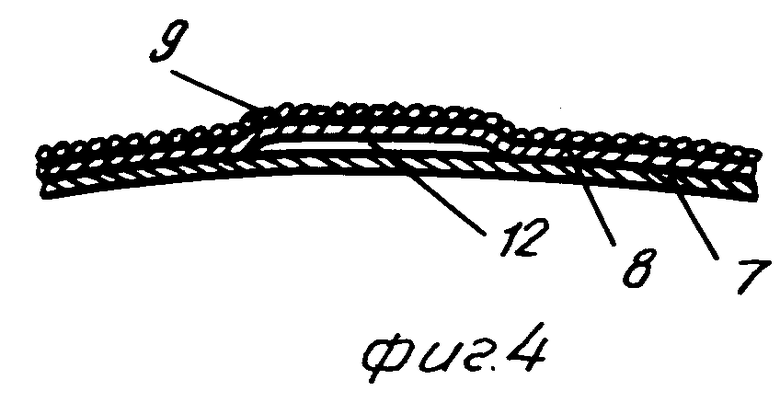

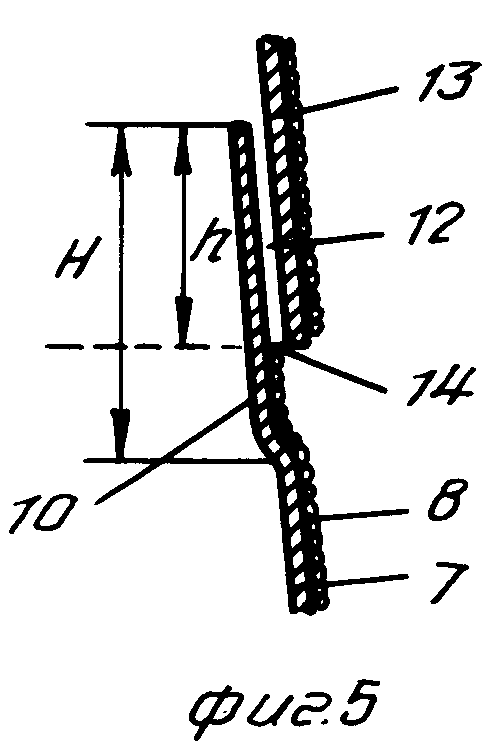

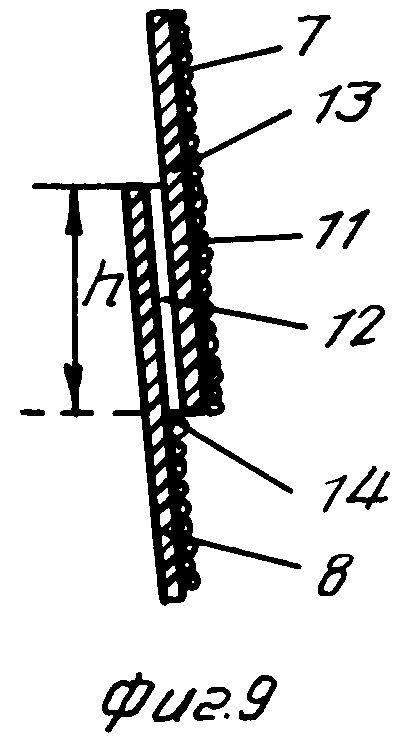

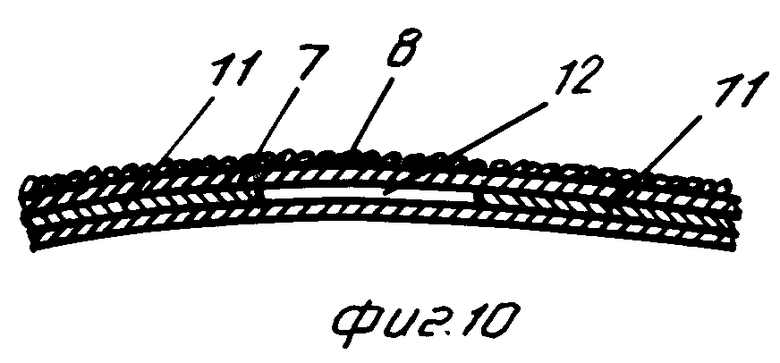

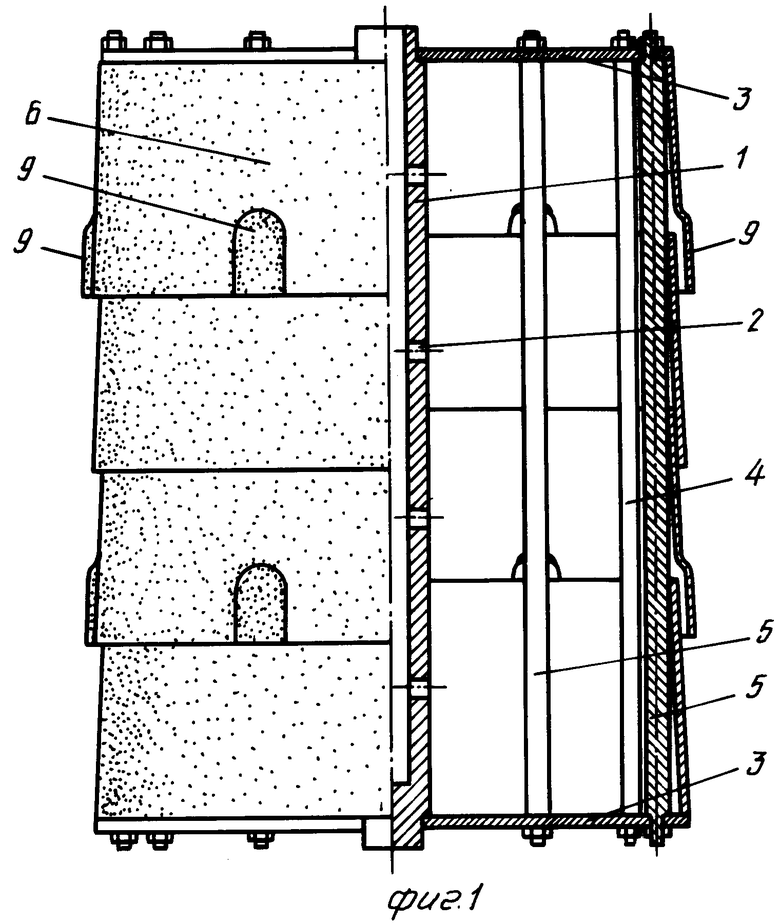

На фиг. 1 показан рабочий орган; на фиг. 2 - то же, вид сверху; на фиг. 3 и 4, 5 и 6, 7 и 8, 9 и 10 - продольные и поперечные разрезы места сопряжения абразивных элементов при различных вариантах их выполнения.

Рабочий орган содержит пустотелый вал 1 с отверстиями 2. На валу закреплено два торцевых диска 3, скрепленных стяжными стержнями 4. Попеременно со стяжными стержнями размещены эксцентрики 5, которые могут поворачиваться и фиксироваться в установленном положении. Диски, стяжные стержни и эксцентрики образуют натяжное устройство для абразивных элементов 6.

Абразивные элементы состоят из тонкостенного металлического корпуса 7, на наружную поверхность которого нанесено абразивное покрытие 8. Абразивные элементы выполнены конусными. Они могут иметь выпуклые гофры 9 на нижней части, вогнутые гофры 10 на верхней части или не иметь гофр.

При насадке наружные поверхности нижних абразивных элементов сопрягаются с внутренними поверхностями верхних абразивных элементов на высоту h. На эту высоту наружные сопрягающиеся поверхности целесообразно выполнять без абразивного покрытия.

Рабочие органы могут составляться из абразивных элементов, имеющих только выпуклые гофры 9(фиг. 3 и 4), имеющих только вогнутые гофры 10 (фиг. 5 и 6), имеющих и выпуклые 9, и вогнутые 10 гофры (фиг. 7 и 8). При этом высота H гофр должна быть больше высоты h сопрягающихся частей. Если рабочий орган составляется из абразивных элементов без гофр (фиг. 9 и 10), между сопрягающимися частями устанавливают на расстоянии друг от друга прокладки 11.

Образованные между сопрягающимися частями каналы 12 имеют вход 13 и выход 14. При сборке рабочего органа сначала на эксцентрики надевается нижний абразивный элемент (первый), на него насаживается второй, на второй - третий, на третий - четвертый. Обычно используют четыре или пять абразивных элементов. Поворотом эксцентриков абразивные элементы натягиваются в радиальном направлении. В этом положении эксцентрики фиксируются с помощью контргаек.

После того, как абразивные элементы натянуты, рабочий орган готов к работе. Зерно, подлежащее шелушению, подают в пространство между абразивной поверхностью рабочего органа и ситовым цилиндром, расположенным концентрично с ним (на фиг. не показан). Во время работы рабочий орган вращается с большой скоростью. Двигаясь сверху вниз, зерно вступает в контакт с абразивной поверхностью и подвергается обработке. Через пустотелый вал 1 поступает воздух, который через отверстия 2 проходит внутрь рабочего органа и затем на вход 13 каналов 12. Пройдя через каналы 12, воздух через выход 14 попадает в зону обработки. Здесь он охлаждает зерно и способствует выводу образующейся мучки через отверстия ситового цилиндра. Благодаря тому, что абразивные элементы заходят друг в друга на величину h и вход 13 каналов 12 расположен выше из выхода 14, ни зерно, ни мучка не попадают внутрь рабочего органа.

Для испытаний был изготовлен рабочий орган высотой 512 мм и диаметром 440 мм. Он был составлен из четырех конусных абразивных элементов с выпуклыми гофрами на нижней части. Корпус абразивных элементов изготавливается из листовой стали толщиной 0,8 мм. Абразивное покрытие наносилось гальваническим методом. Высота H гофр составила 25 мм, высота сопрягающихся частей абразивных элементов h равна 15 мм. Рабочий орган был установлен на шелушильно-шлифовальной машине А1-ЗШН-3. Обрабатывалось зерно ячменя. Скорость вращения рабочего органа 850 об/мин.

Производительность обработки составила 5,5 тн/ч, что почти в 2 раза превышает производительность при обработке зерна с помощью рабочего органа-прототипа. (56) Отчет отдела N 17 технологии обработки неметаллических деталей электронной техники и оптических систем. Договор N 2596. Институт сверхтвердых металлов. АН УССР, 1990 (N 01880068360 Госрегистрации во ВНИТЦентре).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА, ЗАРАЖЕННОГО ГОЛОВНЕЙ, И РАБОЧИЙ ОРГАН ШЕЛУШИЛЬНО-ШЛИФОВАЛЬНОЙ МАШИНЫ ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА, ЗАРАЖЕННОГО ГОЛОВНЕЙ | 2006 |

|

RU2346743C2 |

| Абразивный элемент рабочего органа машины для обработки зерна | 1990 |

|

SU1755914A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ МЕЛКОГО ЗЕРНА И/ИЛИ ПРОДУКТОВ ЕГО ДРОБЛЕНИЯ | 2010 |

|

RU2434680C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИРОВАННОЙ РИСОВОЙ КРУПЫ | 1999 |

|

RU2166365C2 |

| ШЕЛУШИЛЬНО-ШЛИФОВАЛЬНАЯ МАШИНА | 1999 |

|

RU2159679C1 |

| СПОСОБ ПРОИЗВОДСТВА ШЛИФОВАННОЙ РИСОВОЙ КРУПЫ | 1999 |

|

RU2158635C1 |

| СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ СЫПУЧИХ ПРОДУКТОВ ТИПА МУКИ, И/ИЛИ КРУП, ОТРУБЕЙ, МУЧНЫХ СМЕСЕЙ, И/ИЛИ КОМБИКОРМОВ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ МУКИ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КРУП И СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КОМБИКОРМОВ | 1997 |

|

RU2095143C1 |

| ШЕЛУШИЛЬНО-СУШИЛЬНАЯ МАШИНА | 2012 |

|

RU2491124C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЫ ИЗ ЗЕРНА РЖИ | 2012 |

|

RU2510294C2 |

| Шелушильная машина | 2023 |

|

RU2825152C1 |

Изобретение относится к оборудованию для шелушения и шлифования зерна, а именно к рабочим органам шелушильно-шлифовальных машин. Цель изобретения - повышение производительности. Абразивные элементы рабочего органа выполнены конусными и насажены друг на друга, а между сопрягаемыми частями образованы воздушные каналы, тем самым увеличена площадь абразивной поверхности и одновременно обеспечена возможность подачи воздуха в зону обработки. Увеличение площади абразивной поверхности повышает производительность. 4 з. п. ф-лы, 10 ил.

Авторы

Даты

1994-02-15—Публикация

1991-06-17—Подача