Изобретение относится к обогащению полезных ископаемых способом флотации, в частности к устройствам для разделения минералов, и может быть использовано при крупнозернистой флотации рудного и нерудного сырья.

Известна пневматическая флотационная машина, содержащая цилиндроконическую камеру с конусообразным распре- делительным приспособлением, состоящим из набора установленных с зазором по всей высоте камеры конических колец, диаметр которых уменьшается к днищу камеры, установленное над распределительным приспособлением соосно с ним приспособление для загрузки пульпы, состоящее из циклона с песковой насадкой и кольцевой щелью для пескового продукта, цилиндрической приемной камеры со сливными патрубками, соединенными с распределенными трубами, и из расположенной на уровне верхнего края цилиндроконической камеры щелевидной просеивающей поверхности с сечением щелей, увеличивающимся от оси цилиндроконической камеры, трубообразный смеситель, установленный в нижней части цилиндроконической камеры по ее оси с патрубками для подвода пульпы и аэрированной жидкости, диаметр выходного отверстия смесителя меньше диаметра нижнего конического кольца, пневмогидравлические аэраторы, установленные по периметру цилиндроконической камеры и на патрубке для подвода аэрированной жидкости, оси пневмогидравлических аэраторов, установленных на цилиндроконической камере, сфокусированы в точки, расположенные на ее оси, разгрузочное приспособление для камерного продукта в виде цилиндрической аэролифтной колонны, соединенной трубообразным отводом с конической частью камеры, с пневмогидравлическим аэратором в нижней части, пеносборный желоб, расположенный у верхнего края цилиндроконической камеры, гравитационное приспособление и кольцевой распределитель мелкозернистой фракции пульпы, при этом гравитационное приспособление выполнено из расположенных равномерно вокруг цилиндрической части камеры тонкослойных делителей, каждый из которых состоит из расположенных с зазором относительно друг друга пакетов наклонных пластин, установленных в трапециевидном корпусе, верхнего входного и нижнего выходного патрубков и переливного приемника с разгрузочными течками, при этом диаметр входного патрубка больше диаметра выходного патрубка, входные патрубки соединены с распределительными трубами, выходные патрубки соединены с патрубками для подвода пульпы в трубообразный смеситель, а разгрузочные течки расположены равномерно относительно кольцевого распределителя мелкозернистой фракции пульпы и соединены с ним, внутренняя полость распределителя мелкозернистой фракции пульпы сообщена с цилиндроконической камерой посредством щелевидных окон, выполненных в цилиндроконической камере непосредственно над пневмогидравлическими аэраторами, расположенными на ее цилиндрической части, песковая насадка циклона выполнена с аэрирующим приспособлением в виде желобообразной втулки с кольцевыми каналами, тангенциальными отверстиями, патрубком для подвода сжатого воздуха и спиралевидными щелеобразными проходами во внутрь песковой насадки, размещенными равномерно по ее периметру, коническая часть цилиндроконической камеры выполнена ступенчатой, причем пневмогидравлические аэраторы равномерно размещены по периметру вертикальных стенок, нижних частях трубообразного смесителя и цилиндрической аэролифтной колонны, верхней части трубообразного отвода, а трубообразный отвод выполнен с патрубком для выгрузки крупнозернистых хвостов и сегментообразной полостью для подвода аэрированной жидкости, на стенке которой расположен пневмогидравлический аэратор, соосно размещенное непосредственно под щелевидной просеивающей поверхностью приспособления для загрузки пульпы аэрирующее устройство, выполненное в форме цилиндрической обечайки, с равномерно размещенными по ее цилиндрической поверхности пневмогидравлическими аэраторами, и размещенными в верхней части разгрузочного приспособления для камерного продукта, непосредственно на цилиндрической аэролифтной колонне тонкослойным делителем, состоящим из расположенного с зазором относительно друг друга пакета наклонных пластин, установленных в пирамидальном, расширяющемся вверх корпусе, при этом оси пневмогидравлических аэраторов расположены в радиальных плоскостях, а их сопловые выходы обращены в сторону пеносборного желоба, причем сопловые выходы экранированы сверху кольцевым козырьком, переходящим затем в просеивающую поверхность, пневмогидравлические аэраторы расположены на цилиндрической обечайке многорядно в шахматном порядке, аэрирующее устройство снабжено соосно расположенным конусообразным баллоном для сжатого воздуха, размещенным на цилиндрической обечайке выше уровня верхней торцевой кромки цилиндроконической камеры, и размещенным внутри обечайки сосудом для напорной воды с коническим днищем, при этом осевые отверстия пневмогидравлических аэраторов со стороны ввода напорной воды из сосуда экранированы от возможного попадания инородных частиц защитным куполообразным кожухом, а отверстие для ввода сжатого воздуха в аэрирующее устройство из баллона экранированы гильзами, закрепленными внутри баллона над каждым из отверстий, корпус тонкослойного делителя в верхней части имеет переливной порог, расположенный ниже уровня верхней торцевой кромки цилиндроконической камеры и снабжен подвижной заслонкой для изменения сечения выходного отверстия для камерного продукта, расположенные в нижней части машины, по обе стороны от аэролифтной колонны и присоединенные непосредственно к патрубкам для выгрузки крупнозернистых хвостов, циклоны для центробежной флотации, к сливным патрубкам которых присоединены посредством фланцевых соединений приспособления для разделения слива циклона на пенный и хвостовой продукт, выполненные в виде расположенных по оси циклонов цилиндрических приемных камер с наклонными днищами, имеющих входные патрубки, проходящие через наклонные днища во внутрь цилиндрических приемных камер по их оси, патрубки для выгрузки хвостов, расположенные в нижней части цилиндрических приемных камер, и пеносборные желоба, расположенные у верхнего их края и снабженные патрубками для выгрузки пенного продукта, при этом приспособления снабжены соосно расположенными друг над другом с зазорами между собой внутри цилиндрических приемных камер раструбами, широкой своей частью обращенными вверх и закрепленными за входные патрубки, и конусообразными отражателями, с вершинами, обращенными вниз, и закрепленными широкой своей частью за стенку цилиндрических приемных камер посредством вертикально расположенных эвольвентных ребер, расположенных на уровне переривных кромок приспособления, пневмогидравлические аэраторы, расположенные на цилиндроконической камере, размещены в кольцеобразных блоках, каждый из которых имеет кольцевые баллон для сжатого воздуха и коллектор для напорной воды, расположенные непосредственно один над другим вокруг цилиндрической камеры, при этом пневмогидравлические аэраторы размещены равномерно по периметру цилиндроконической камеры внутри кольцевого коллектора для напорной воды, а их осевые отверстия сообщены с одной стороны с внутренними полостями баллонов для сжатого воздуха и кольцевого коллектора для напорной воды, с другой - с внутренней полостью цилиндроконической камеры, вокруг кольцевого распределителя мелкозернистой фракции пульпы, по периферийной его части, дополнительно установлены, равномерно размещенные по его периметру, пневмогидравлические аэраторы, выполненные в едином с ним кольцеобразном блоке, при этом оси пневмогидравлических аэраторов, расположенных по обе стороны от каждого из щелевидных окон, попарно сфокусированы в точки, расположенные внутри цилиндроконической камеры на радиальных прямых, соединяющих центральную часть каждого из щелевидных окон с осью цилиндроконической камеры, и наклонены вниз на угол, равный углу наклона поверхности конической части цилиндроконической камеры, на поверхности трубообразного отвода, обращенной вверх, дополнительно установлены в шахматном порядке равномерно по всей площади пневмогидравлические аэраторы, оси которых сфокусированы в радиальных плоскостях на осевую линию трубообразного отвода [1] .

К недостаткам известной машины можно отнести некоторое снижение показателей процесса флотации при интенсификации процесса и увеличении в питании мелкозернистой и шламистых фракций, что сопряжено с ухудшением условий для получения качественного флотационного концентрата из-за отсутствия в машине конструктивных элементов для эффективных перечистных операций, а также условий для оптимизации очистных операций из-за некоторой недостаточности в аэрации камерного продукта.

Целью изобретения является повышение качества процесса флотации за счет улучшения загрузки питания и выгрузки продуктов флотационного разделения из камеры машины.

Поставленная цель достигается тем, что пневматическая флотационная машина, содержащая цилиндроконическую камеру с конусообразным распределительным приспособлением, состоящим из набора установленных с зазором по всей высоте камеры конических колец, диаметр которых уменьшается к днищу камеры, установленное над распределительным приспособлением соосно с ним приспособление для загрузки пульпы, состоящее из циклона с песковой насадкой и кольцевой щелью для пескового продукта, цилиндрической приемной камеры со сливными патрубками, соединенными с распределительными трубами, и из расположенной на уровне верхнего края цилиндроконической камеры щелевидной просеивающей поверхности с сечением щелей, увеличивающимся от оси цилиндроконической камеры, трубообразный смеситель, установленный в нижней части цилиндроконической камеры по ее оси с патрубками для подвода пульпы и аэрированной жидкости, диаметр выходного отверстия смесителя меньше диаметра нижнего конического кольца, пневмогидравлические аэраторы, установленные по периметру цилиндроконической камеры и на патрубке для подвода аэрированной жидкости, оси пневмогидравлических аэраторов, установленных на цилиндроконической камере, сфокусированы в точки, расположенные на ее оси, разгрузочное приспособление для камерного продукта в виде цилиндрической аэролифтной колонны, соединенной трубообразным отводом с конической частью камеры, с пневмогидpавлическим аэратором в нижней части, пеносборный желоб, расположенный у верхнего края цилиндроконической камеры, гравитационное приспособление и кольцевой распределитель мелкозернистой фракции пульпы, при этом гравитационное приспособление выполнено из расположенных равномерно вокруг цилиндрической части камеры тонкослойных делителей, каждый из которых состоит из расположенных с зазором относительно друг друга пакетов наклонных пластин, установленных в трапециевидном корпусе, верхнего входного и нижнего выходного патрубков и переливного приемника с разгрузочными течками, при этом диаметр входного патрубка больше диаметра выходного патрубка, входные патрубки соединены с распределительными трубами, выходные патрубки соединены с патрубками для подвода пульпы в трубообразный смеситель, а разгрузочные течки расположены равномерно относительно кольцевого распределителя мелкозернистой фракции пульпы и соединены с ним, внутренняя полость распределителя мелкозернистой фракции пульпы сообщена с цилиндроконической камерой посредством щелевидных окон, выполненных в цилиндроконической камере непосредственно над пневмогидравлическими аэраторами, расположенными на ее цилиндрической части, песковая насадка выполнена с аэрирующим приспособлением в виде желобообразной втулки с кольцевыми каналами, тангенциальными входными отверстиями, патрубком для подвода сжатого воздуха и спиралевидными щелеобразными проходами во внутрь песковой насадки, размещенными равномерно по ее периметру, коническая часть цилиндроконической камеры выполнена ступенчатой, причем пневмогидравлические аэраторы равномерно размещены по периметру вертикальных стенок, нижних частях трубообразного смесителя и цилиндрической аэролифтной колонны, верхней части трубообразного отвода, а трубообразный отвод выполнен с патрубком для выгрузки крупнозернистых хвостов и сегментнообразной полостью для подвода аэрированной жидкости, на стенке которой расположен пневмогидравлический аэратор, соосно размещенное непосредственно под щелевидной просеивающей поверхностью приспособления для загрузки пульпы аэрирующее устройство, выполненное в форме цилиндрической обечайки, с равномерно размещенными по ее цилиндрической поверхности пневмогидравлическими аэраторами, и размещенными в верхней части разгрузочного приспособления для камерного продукта, непосредственно на цилиндрической аэролифтной колонне тонкослойным делителем, состоящим из расположенного с зазоpом относительно друг друга пакета наклонных пластин, установленных в пирамидальном, расширяющемся вверх корпусе, при этом оси пневмогидравлических аэраторов расположены в радиальных плоскостях, а их сопловые выходы обращены в сторону пеносборного желоба, причем сопловые выходы экранированы сверху кольцевым козырьком, переходящим затем в просеивающую поверхность, пневмогидравлические аэраторы расположены на цилиндрической обечайке многорядно в шахматном порядке, аэрирующее устройство снабжено соосно расположенным конусообразным баллоном для сжатого воздуха, размещенным на цилиндрической обечайке выше уровня верхней торцевой кромки цилиндроконической камеры, и размещенным внутри обечайки сосудом для напорной воды с коническим днищем, при этом осевые отверстия пневмогидравлических аэраторов со стороны ввода напорной воды из сосуда экранированы от возможного попадания инородных частиц защитным куполообразным кожухом, а отверстие для ввода сжатого воздуха в аэрирующее устройство из баллона экранированы гильзами, закрепленными внутри баллона над каждым из отверстий, корпус тонкослойного делителя в верхней части имеет переливной порог, расположенный ниже уровня верхней торцевой кромки цилиндроконической камеры и снабжен подвижной заслонкой для изменения сечения выходного отверстия для камерного продукта, расположенные в нижней части машины, по обе стороны от аэролифтной колонны и присоединенные непосредственно к патрубкам для выгрузки крупнозернистых хвостов, циклоны для центробежной флотации, к сливным патрубкам которых присоединены посредством фланцевых соединений приспособления для разделения слива циклона на пенный и хвостовой продукт, выполненные в виде расположенных по оси циклонов цилиндрических приемных камер с наклонными днищами, имеющих входные патрубки, проходящие через наклонные днища во внутрь цилиндрических приемных камер по их оси, патрубки для выгрузки хвостов, расположенные в нижней части цилиндрических приемных камер, и пеносборные желоба, расположенные у верхнего их края и снабженные патрубками для выгрузки пенного продукта, при этом приспособления снабжены соосно расположенными друг над другом с зазорами между собой внутри цилиндрических приемных камер раструбами, широкой своей частью обращенными вверх и закрепленными за входные патрубки, и конусообразными отражателями, с вершинами, обращенными вниз, и закрепленными широкой своей частью за стенку цилиндрических приемных камер посредством вертикально расположенных эвольвентных ребер, расположенных на уровне переливных кромок приспособления, пневмогидравлические аэраторы, расположенные на цилиндрической камере, размещены в кольцеобразных блоках, каждый из которых имеет кольцевой баллон для сжатого воздуха и коллектор для напорной воды, расположенные непосредственно один над другим вокруг цилиндроконической камеры, при этом пневмогидравлические аэраторы размещены равномерно по периметру цилиндроконической камеры внутри кольцевого коллектора для напорной воды, а их осевые отвеpстия сообщены с одной стороны внутренними полостями баллонов для сжатого воздуха и кольцевого коллектора для напорной воды, с другой - с внутренней полостью цилиндроконической камеры, вокруг кольцевого распределителя мелкозернистой фракции пульпы, по периферийной его части, дополнительно установлены, равномерно размещенные по его периметру, пневмогидравлический аэраторы, выполненные в едином с ним кольцеобразном блоке, при этом оси пневмогидравлических аэраторов, расположенных по обе стороны от каждого из щелевидных окон, попарно сфокусированы в точки, расположенные внутри цилиндриоконческой камеры на радиальных прямых, соединяющих центральную часть каждого из щелевидных окон осью цилиндроконической камеры, и наклонены вниз на угол, равный углу наклона поверхности конической части цилиндроконической камеры, на поверхности трубообразного отвода, обращенной вверх, дополнительно установлены в шахматном порядке равномерно по всей площади пневмогидравлические аэраторы, оси которых сфокусированы в радиальных плоскостях на осевую линию трубообразного отвода, она дополнительно снабжена соединенными с патрубками для выгрузки пенного продукта пеносборных желобов циклонами для центробежной флотации пенных продуктов, аналогичными циклонам для очистки хвостов, при этом циклоны для перечистки пенного продукта основной флотации своими питающими патрубками соединены с патрубками для выгрузки пенного продукта пеносборного желоба цилиндроконической камеры, а циклон для перечистки пенного продукта очистной флотации аналогичным образом соединен с патрубками пеносборных желобов приспособлений для разделения слива циклонов очистных операций, боковые поверхности конусообразных отражателей выполнены в виде набора установленных с зазором между собой по всей высоте и частично входящих друг в друга конических колец, диаметр которых уменьшается в направлении к вершине конусообразного отражателя, каждый конусообразный отражатель со стороны широкой своей части снабжен последовательно размещенными в две ступени по его оси пневмогидравлическими аэраторами с выходными осевыми отверстиями, направленными в вершину конусообразного отражателя с внутренней его стороны, где концентрично размещен параболический отражатель, открытой своей частью обращенный во встречном к пневмогидравлическим аэраторам направлении в основание конусообразного отражателя, при этом пневмогидравлические аэраторы соединены между собой таким образом, что выходное сопло пневмогидравлического аэратора первой ступени непосредственно пристыковано к входному отверстию пневмогидравлического аэратора второй ступени, пневмогидравлические аэраторы, установленные на трубообразном отводе, размещены внутри блоков, каждый из которых имеет смежно расположенные коллекторы для напорной воды и полости для сжатого воздуха, соответственно, взаимосвязанные между собой аналогично кольцеобразным блокам, пневмогидравлический аэратор первой ступени, установленный на конусообразных отражателях приспособлений для разделения слива циклонов на пенный и хвостовой продукты, выполнен в трубчатом корпусе с входной и выходной втулками, изготовленными из износостойкого материала, например, из силицированного графита, имеющими осевые отверстия для напорной воды, причем входная втулка имеет в осевом отверстии уширение с тангенциальными проходами для сжатого воздуха, а пневмогидравлический аэратор второй ступени представляет собой помещенную в цилиндрический корпус с водоподводящим патрубком форсунку с водоподводящим и воздухоподводящим штуцерами, выполненную в виде конусообразного набора пустотелых коаксиально расположенных колец со щелевыми выходами внутрь форсунки, при этом кольца установлены с зазором между собой, соединены друг с другом радиальными ребрами и сообщены посредством трубок с воздухоподводящим патрубком.

При интенсивных режимах флотации материала широкого диапазона крупности в присутствии шламистых фракций в пневматических флотационных машинах большой единичной производительности выход флотационного концентрата, как правило, увеличивается в несколько раз по сравнению с обычным режимом флотации. При этом из-за обильной пены в этих машинах флотационный концентрат значительно обводнен и для разрушения пены и выделения из аэрогидросмеси минеральных зерен полезного компонента и частиц сопутствующих им минералов требуется затратить дополнительные средства и время. Для снижения последних целесообразно дальнейшее, более глубокое флотационное обогащение с выделением полезного компонента из первичного флотационного концентрата, что в практике флотации обычно достигается перечистными операциями с интенсификацией вторичной минерализации частиц полезного компонента в пенном слое.

Достигнуть этого в монокамерных пневматических флотационных машинах возможно, если дополнить их необходимыми конструктивными элементами для проведения этих операций при непосредственном выходе пенных продуктов с основной и очистной контрольной операции. Такими конструктивными элементами могут быть циклоны для центробежной флотации. Использование же их непосредственно при выходе пенных продуктов с основных и очистных контрольных операций не требует дополнительной аэрации этих продуктов, так как в них уже имеется необходимое количество воздушных пузырьков и пены, достаточное для проведения перечистных операций с использованием центробежной флотации. Для этого в машинах данного типа достаточно соединить питающий патрубок таких циклонов с патрубками для выгрузки пенных продуктов из пеносборных желобов цилиндроконической камеры и приспособлений для разделения слива циклонов очистной флотации хвостов. Ввиду различия в выходах и в качественном составе флотационных концентратов основной и очистной флотации, а также возможности раздельного управления реагентным режимом для этих операций, целесообразно перечистные операции этих продуктов производить раздельно. Для усиления процесса вторичной минерализации частиц полезного компонента в пенном слое существенным является введение в него жидкой фазы не только в натуральном виде, но и в виде аэрогидросмеси с тонкодиспергированным воздухом. Это в приспособлениях для разделения слива циклонов на пенный и хвостовой продукт не трудно обеспечить, если боковые поверхности их конусообразных отражателей выполнить в виде набора установленных с зазором между собой по высоте и частично входящих друг в друга конических колец, диаметр которых уменьшается в направлении к вершине конусообразного отражателя, а каждый конусообразный отражатель со стороны широкой его части снабдить последовательно размещеными в две ступени по его оси пневмогидравлическими аэраторами. Если при этом осевые отверстия пневмогидравлических аэраторов направить в вершину конусообразного отражателя с внутренней его стороны и в вершине его разместить параболический отражатель, открытой своей частью обращенной во встречном к пневмогидравлическим аэраторам направлении в основание конусообразного отражателя, то интенсивный поток образуемой аэрогидросмеси будет веерообразно направлен параболическим отражателем вверх вдоль внутренней боковой поверхности конусообразного отражателя и будет принудительно продавливаться через зазоры между коническими кольцами, экранируя их наружную поверхность от возможного налипания маслообразных реагентов, концентрирующихся при флотации в пенном продукте. Принудительность продавливания аэрогидросмеси из внутренней полости конусообразного отражателя и направленность ее движения вдоль наружной поверхности конических колец обеспечивается (наряду с избыточным давлением аэрогидросмеси во внутренней полости конусообразного отражателя) определенным расположением этих колец, а именно, за счет того, что кольца размещены с зазором между собой по высоте и частично входят друг в друга. Использование же при этом сдвоенных последовательно установленных пневмогидравлических аэраторов, конструктивно и функционально дополняющих друг друга, обеспечивает генерирование большого количества аэрогидросмеси в ограниченном объеме внутренней полости конусообразного отражателя, необходимое для интенсификации процесса вторичной минерализации частиц полезного компонента в пенном слое, и одновременное исключение возможности налипания маслообразных реагентов и образующихся флотокомплексов на наружной поверхности конусообразного отражателя.

Такую же конструкцию конусообразного отражателя целесообразно использовать и в приспособлении для разделения слива циклонов очистной флотации хвостов, что обеспечивает более высокие показатели процесса флотации, так как улучшает аэрогидродинамические условия выгрузки продуктов флотационного разделения из машины. Целесообразно при этом усилить аэрацию камерного продукта, что достижимо, если пневмогидравлические аэраторы, установленные на трубообразном отводе, разместить внутри блоков, так как при этом можно разместить большее количество единичных аэраторов на единице площади и тем увеличить количество струй сильно аэрированной жидкости, выходящих из аэраторов в поток флотационной пульпы, движущийся по трубообразному отводу из камеры машины. Это даст возможность оптимизировать процесс центробежной флотации при очистных операциях.

Генерирование большого количества аэрогидросмеси в ограниченном объеме внутри полости конусообразного отражателя нетрудно обеспечить, если в качестве пневмогидравлического аэратора первой ступени использовать аэратор с высокоскоростной осерасположенной струей смеси воды и воздуха, а в качестве пневмогидравлического аэратора второй ступени использовать устройство для аэрирования жидкости, основанное на многократности контакта жидкой и газообразной фаз. В этом случае пневмогидравлический аэратор первой ступени будет выполнять роль усилителя, интенсифицируя работу пневмогидравлического аэратора второй ступени. Таким требованиям для первой ступени удовлетворяет пневмогидравлический аэратор, выполненный в трубчатом корпусе с входной и выходной втулками, имеющими осевые отверстия для напорной воды. Входная втулка должна иметь при этом в осевом отверстии уширение с тангенциальными проходами для сжатого воздуха. Для второй ступени пневмогидравлического аэратора вышеупомянутым требованиям удовлетворяет устройство для аэрации жидкости, выполненное в виде помещенной в цилиндрический корпус с водоподводящим патрубком форсунки с водоподводящим и воздухоподводящим штуцерами, выполненной в виде конусообразного набора пустотелых коаксиально расположенных колец со щелевыми выходами внутрь форсунки, при этом кольца установлены с зазором между собой, соединены друг с другом радиальными ребрами и сообщены посредством тpубок с воздухоподводящим патрубком.

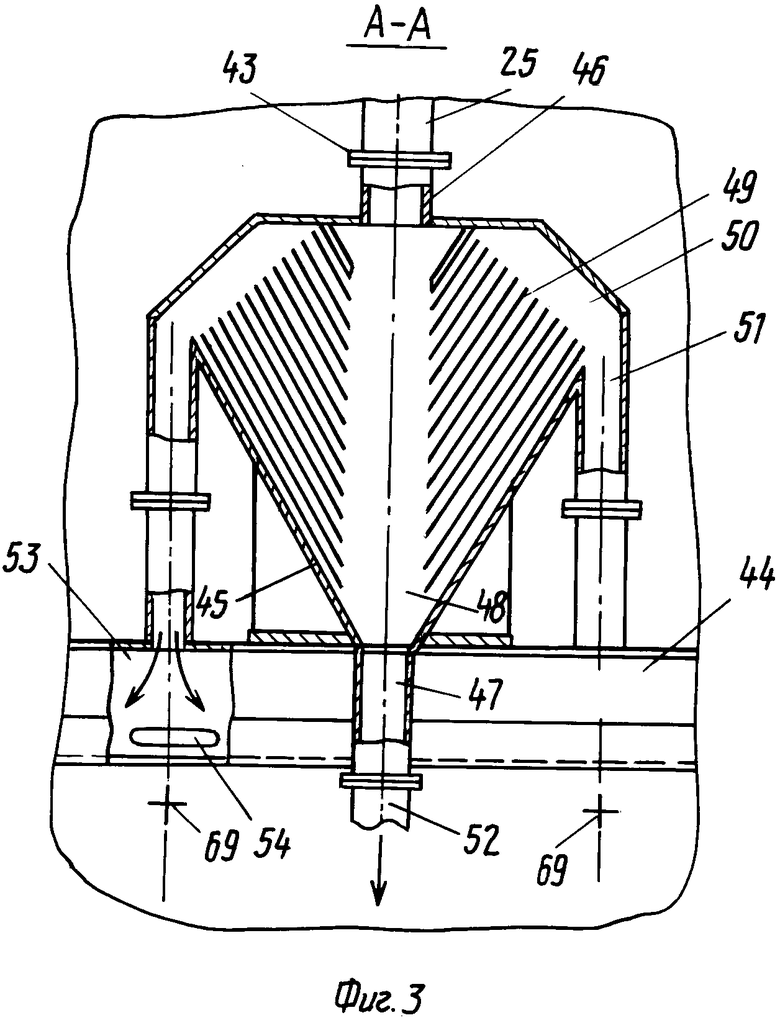

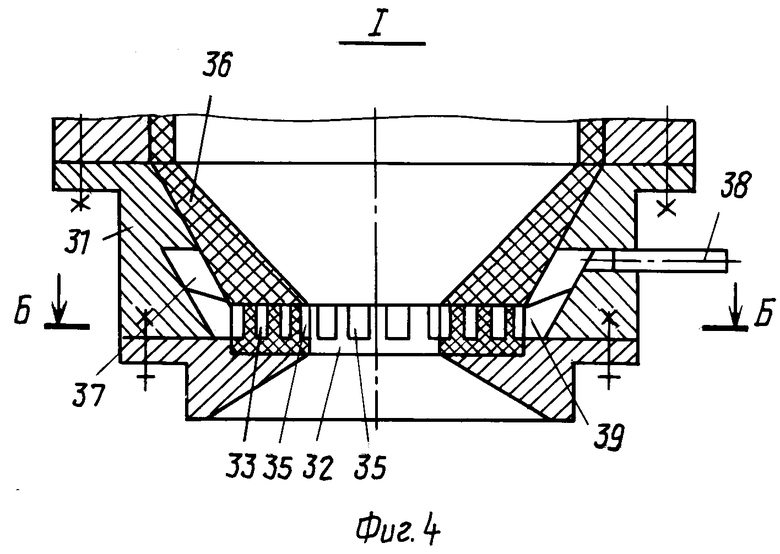

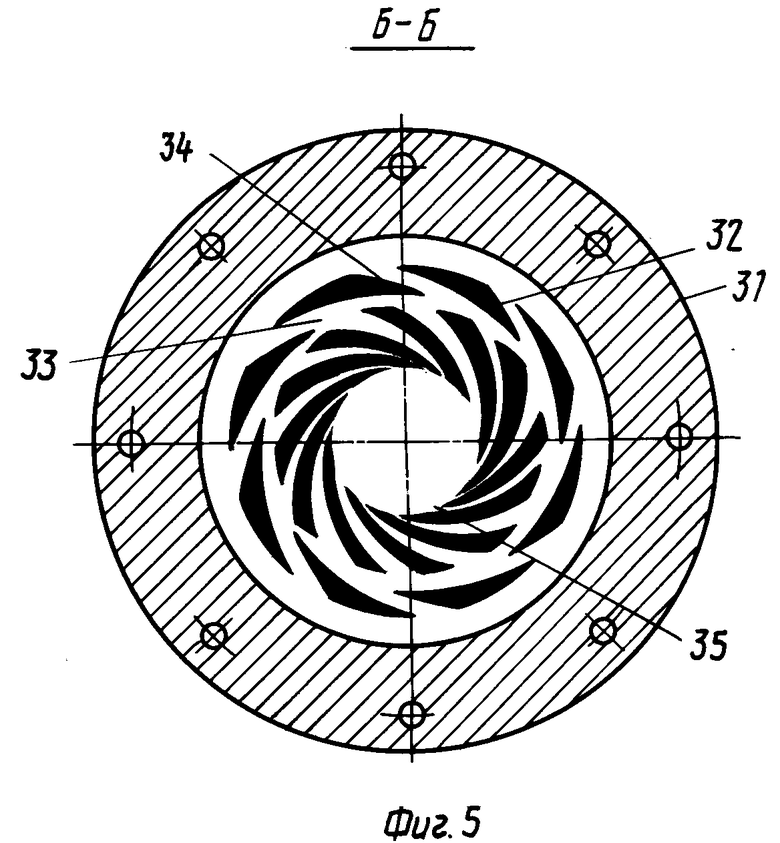

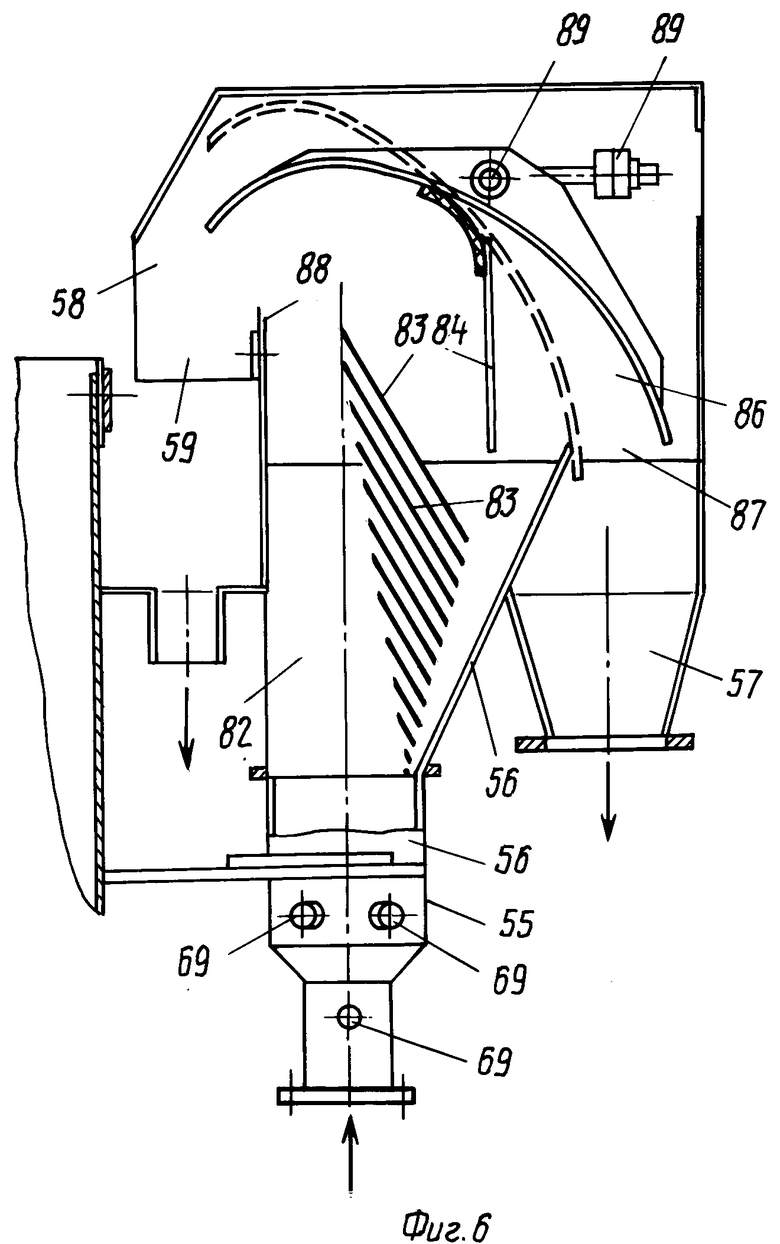

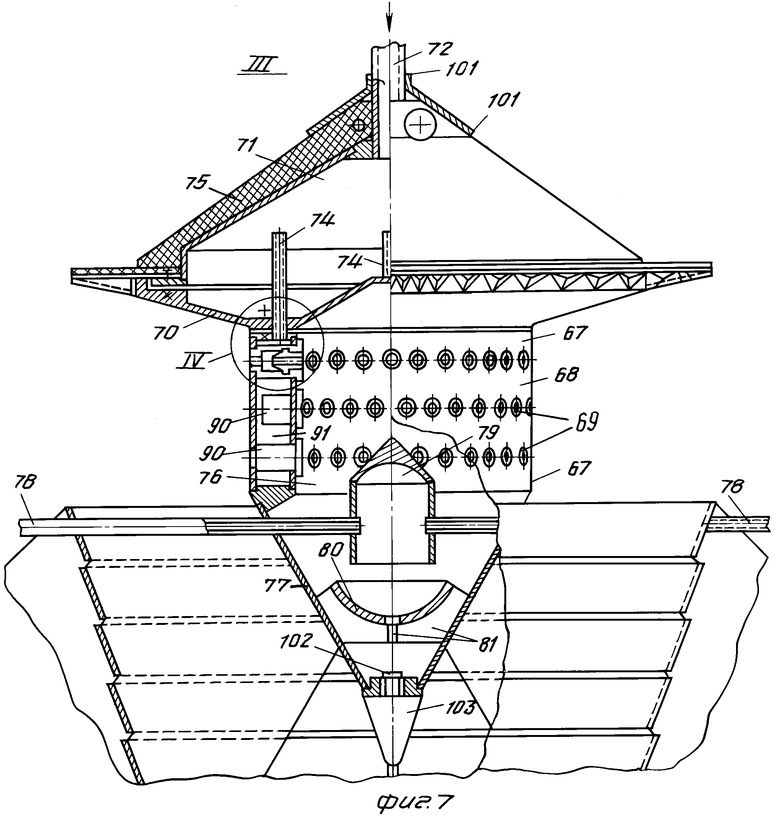

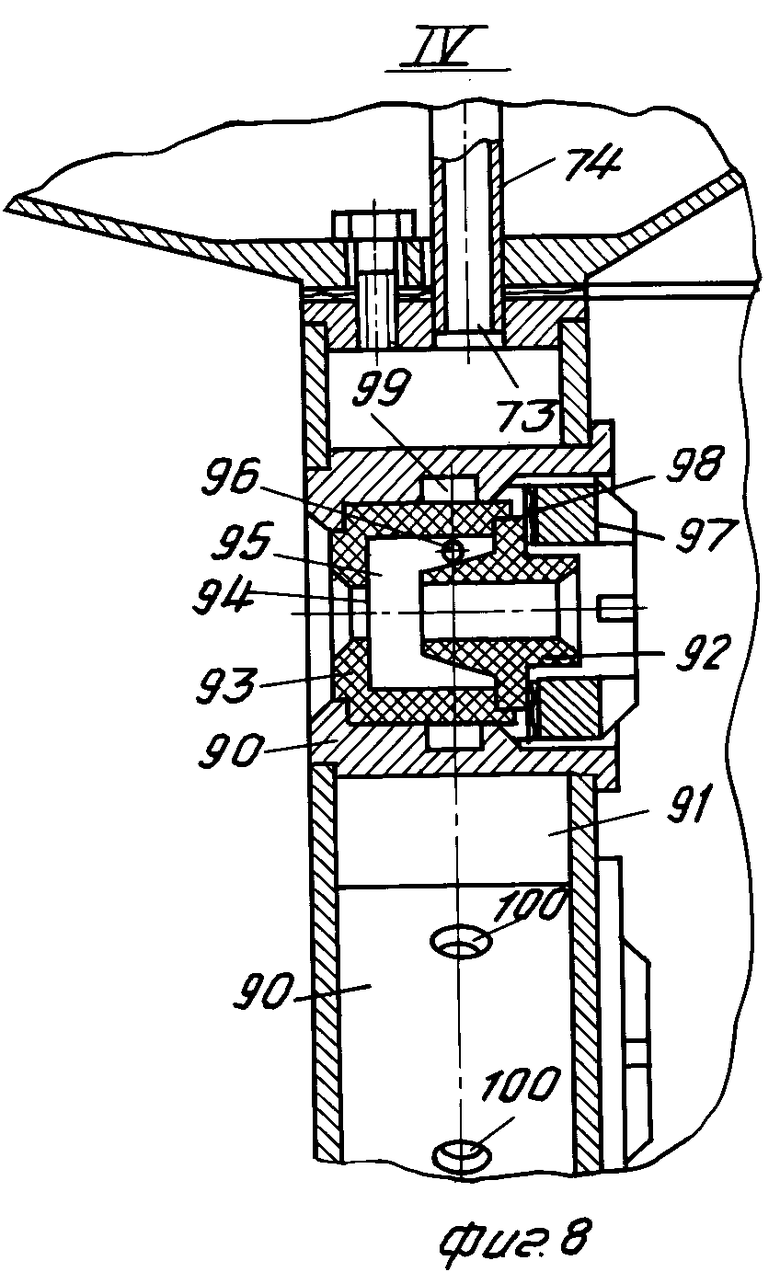

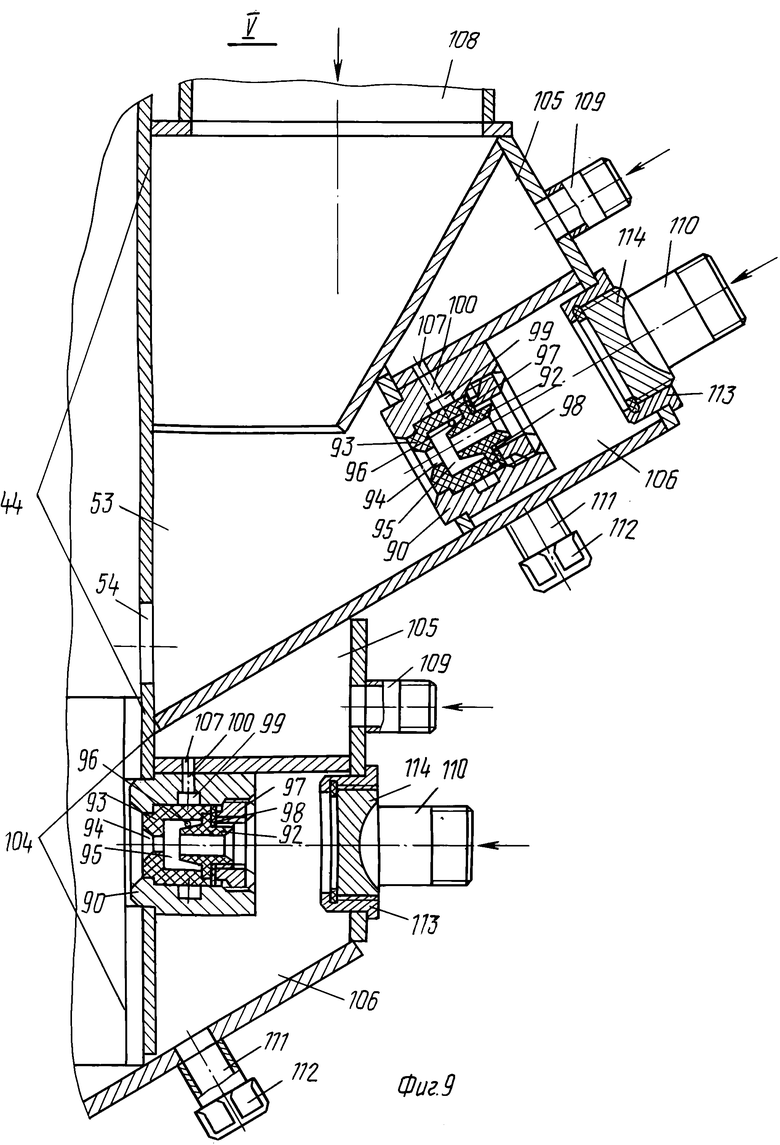

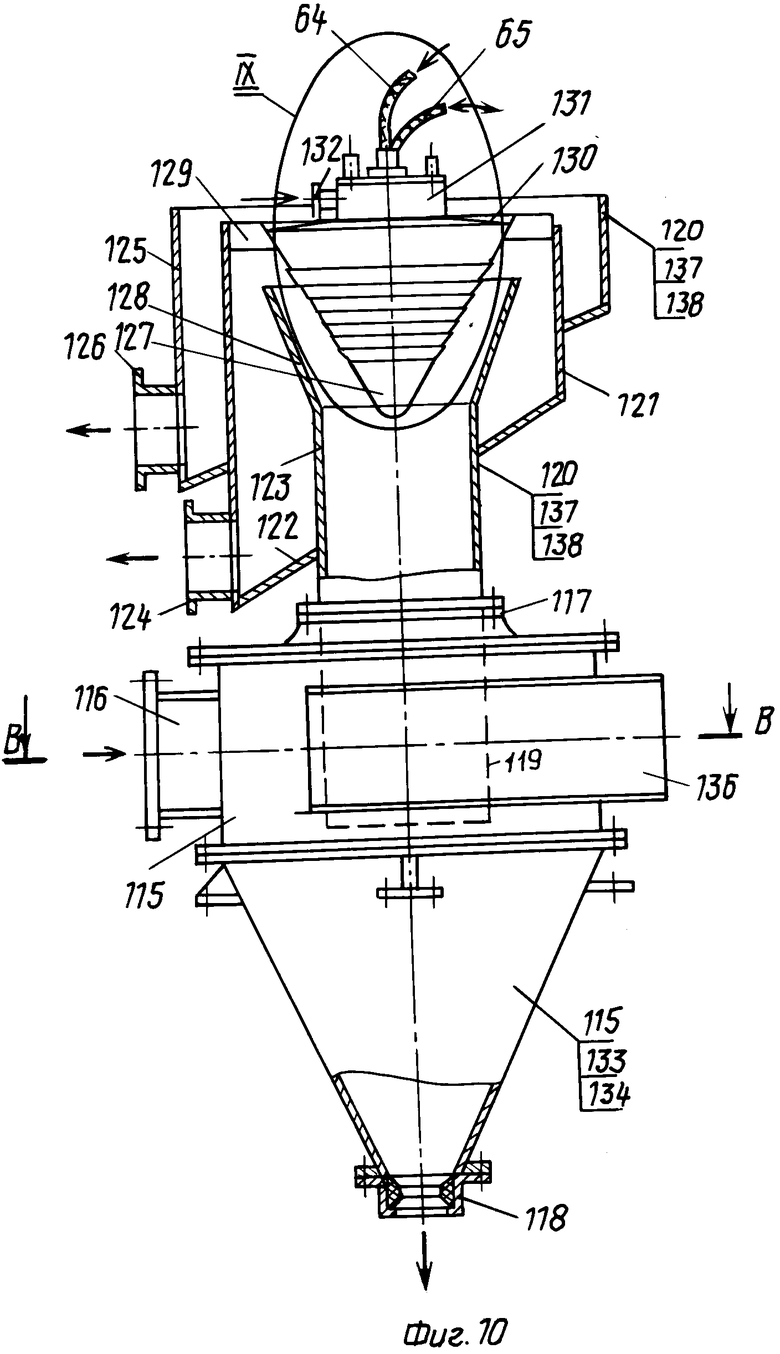

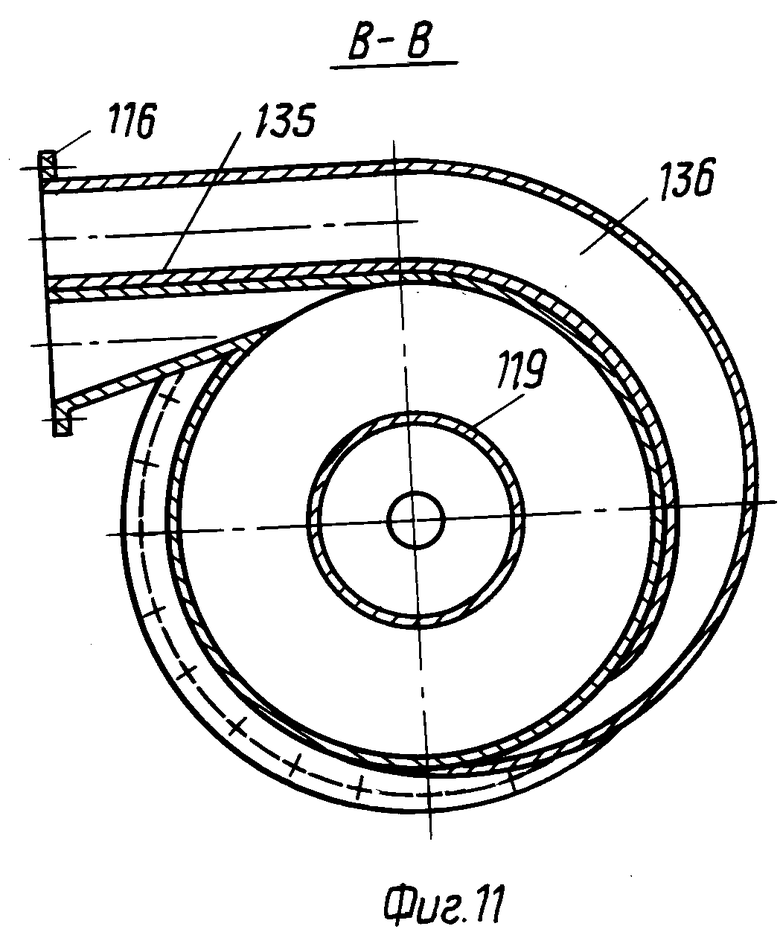

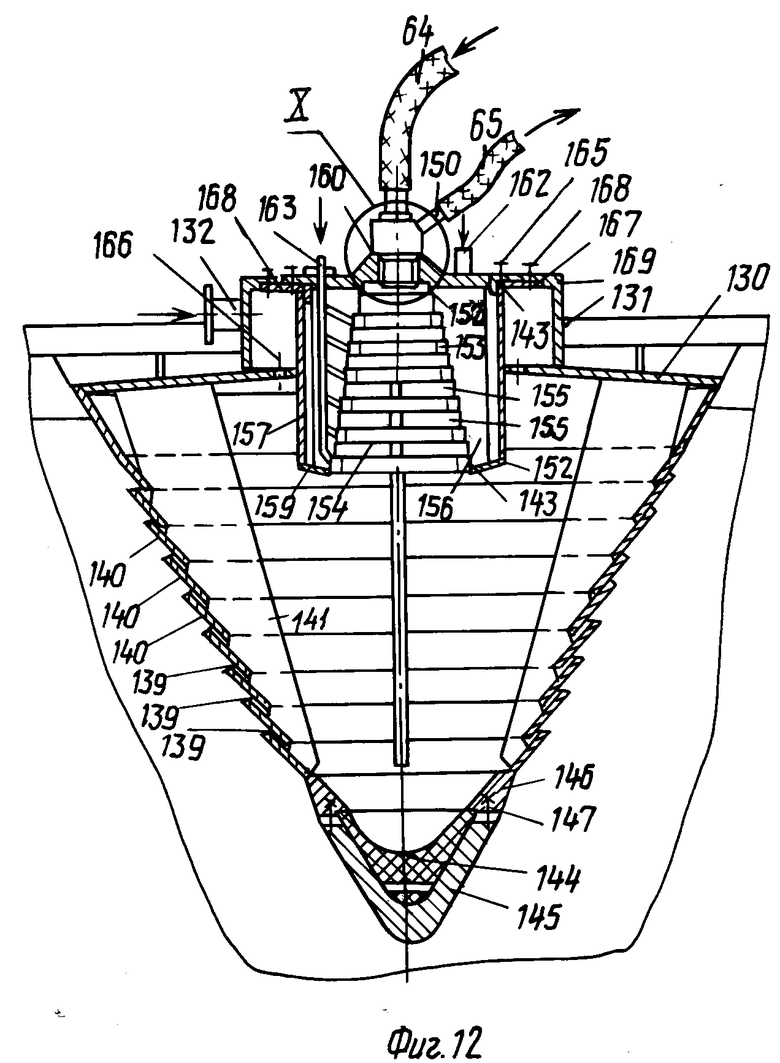

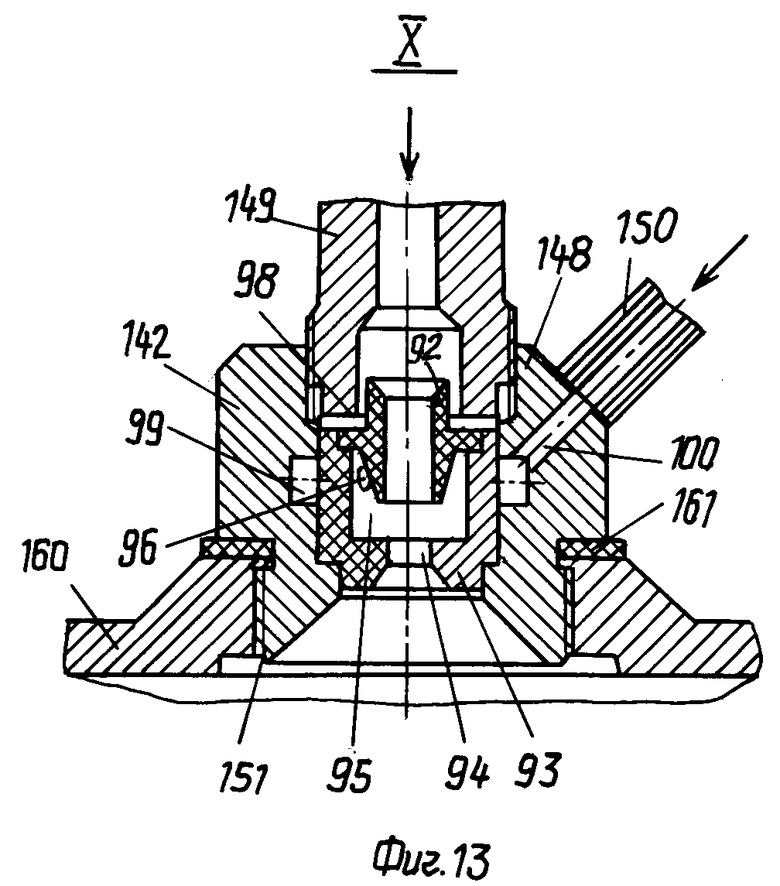

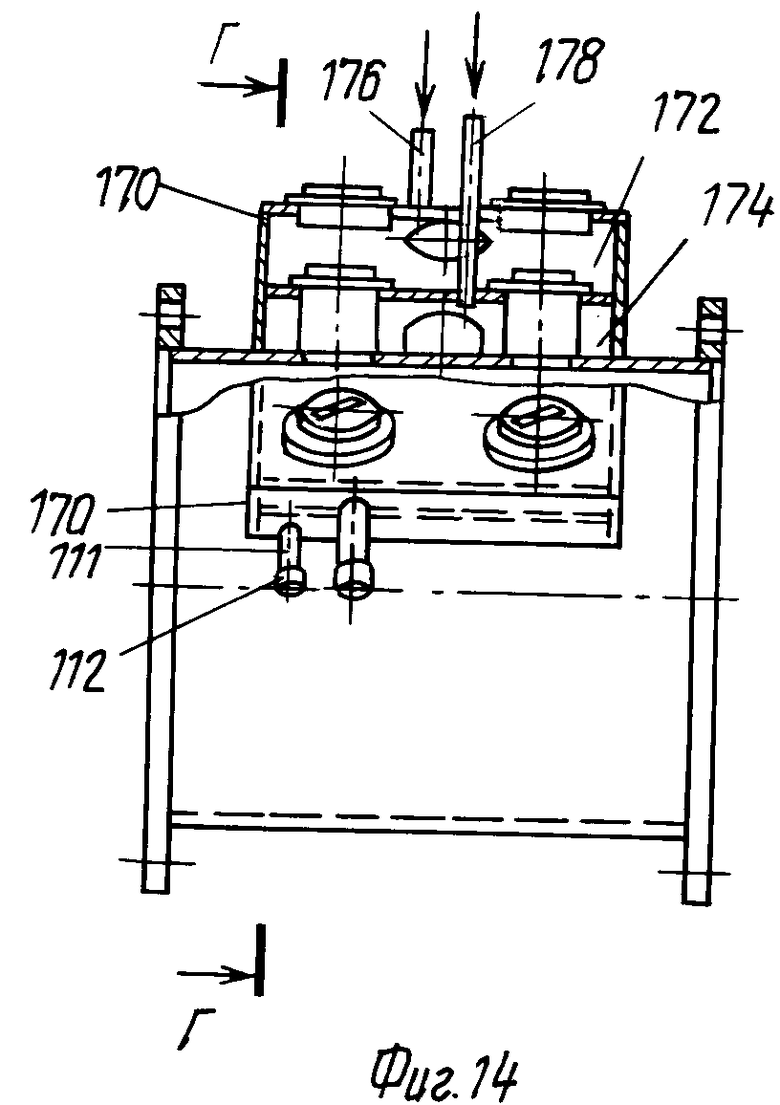

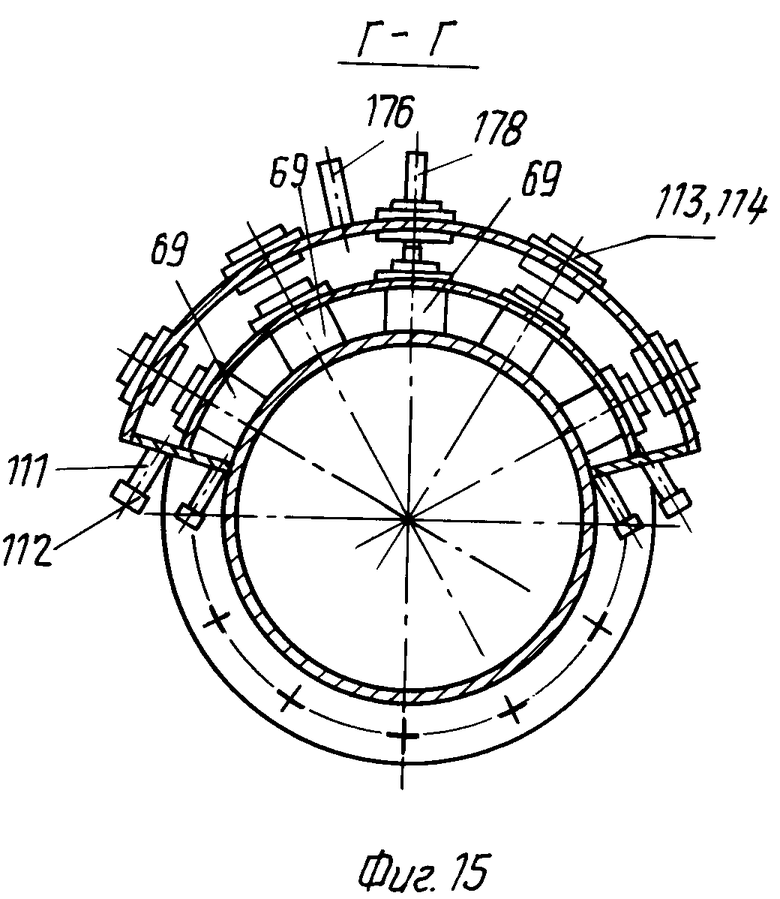

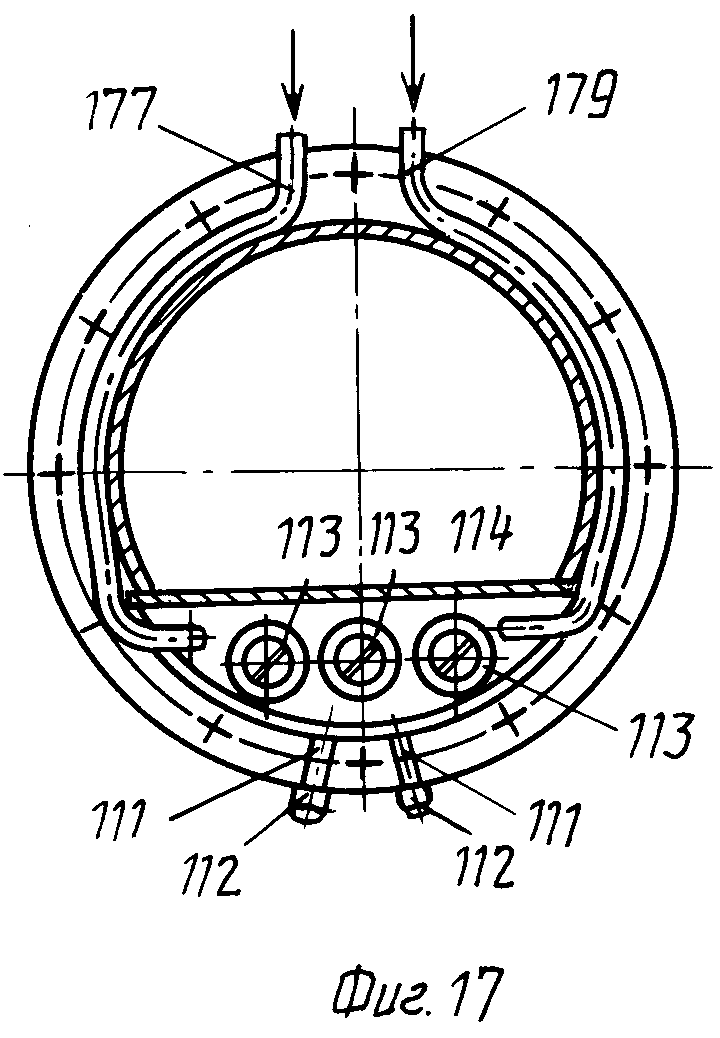

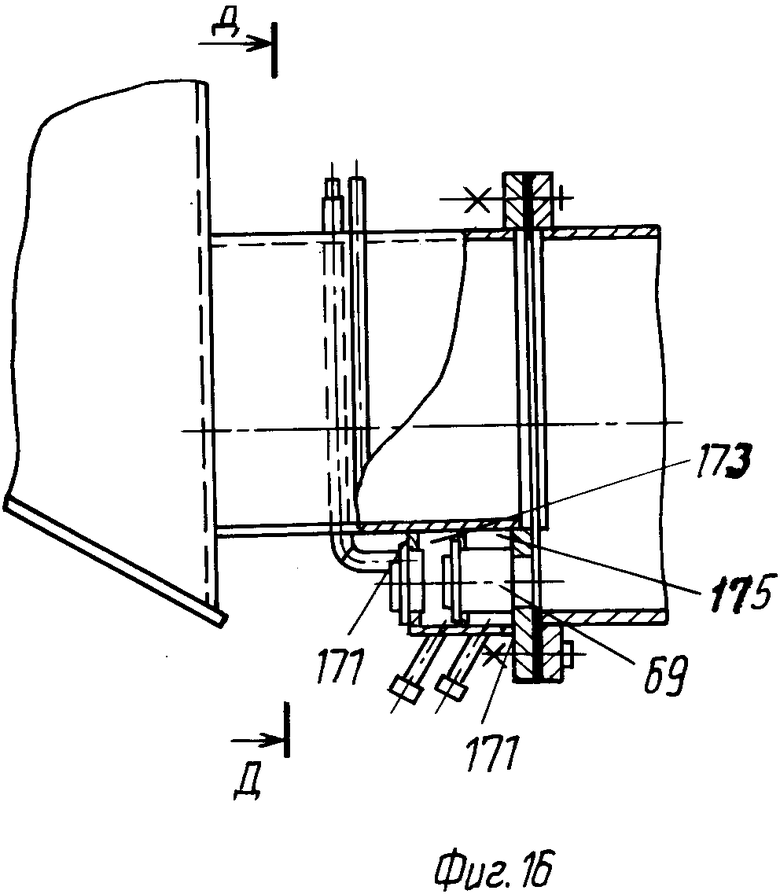

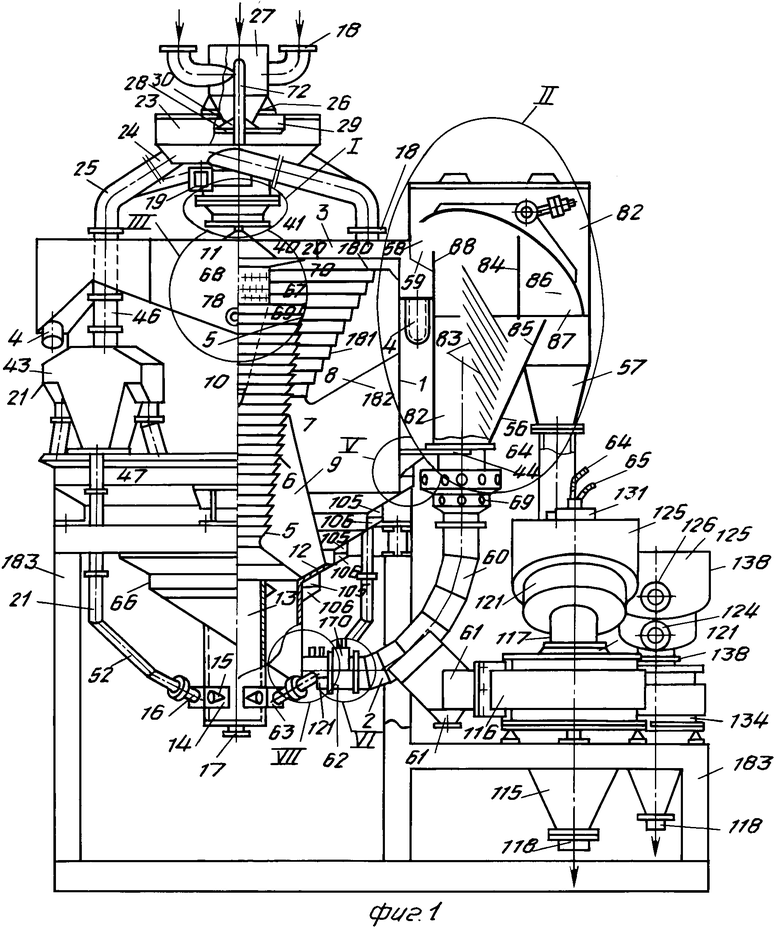

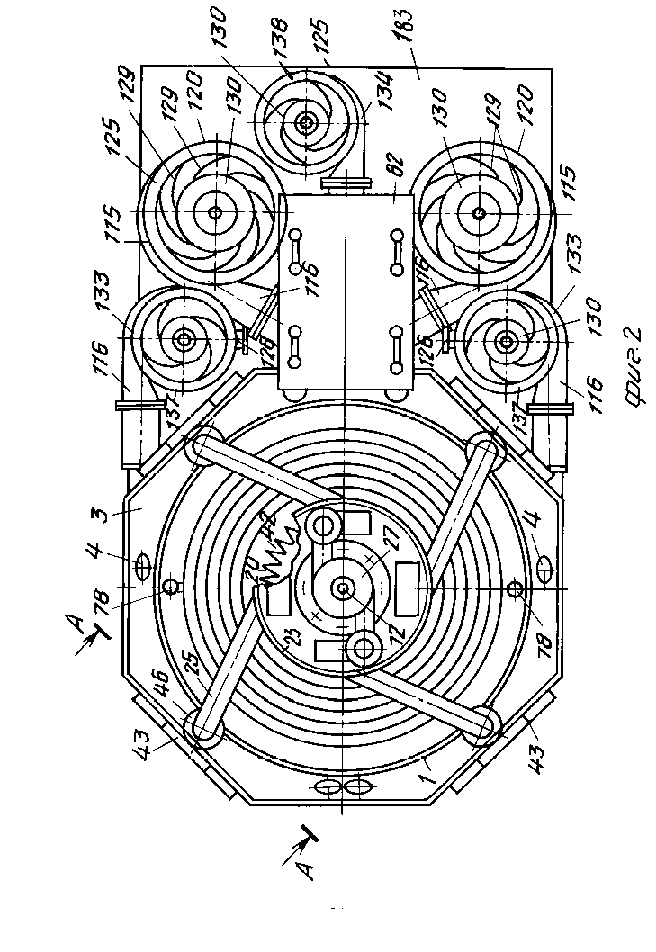

На фиг. 1 показан фронтальный разрез пневматической флотационной машины по линии оси; на фиг. 2 - вид пневматической флотационной машины сверху; на фиг. 3 - сечение по А-А тонкослойного делителя с трапециевидным корпусом; на фиг. 4 и 5 - узел I на фиг. 1 и сечение по Б-Б на фиг. 4 соответственно приспособления для аэрации крупнозернистого питания; на фиг. 6 - узел II на фиг. 1 (тонкослойный делитель с пирамидальным корпусом); на фиг. 7 - узел III на фиг. 1 (аэрирующее устройство); на фиг. 8 - узел IV (пневмогидравлический аэратор аэрирующего устройства); на фиг. 9 - узел V на фиг. 1 (блоки с пневмогидравлическими аэраторами); на фиг. 10 и 11 - фронтальный разрез циклона и приспособления для разделения слива циклона и его сечение по линии В-В на фиг. 1 соответственно; на фиг. 12 - узел IX на фиг. 10 (конусообразный отражатель и пневмогидравлический аэратор второй ступени); на фиг. 13 - узел X на фиг. 12 (пневмогидравлический аэратор первой ступени); на фиг. 14, 15 и 17 - блоки пневмогидравлических аэраторов на трубообразном отводе и их сечения по линиям Г-Г и Д-Д соответственно.

Пневматическая флотационная машина (см. фиг. 1) состоит из цилиндроконической камеры 1, к конической части которой присоединено приспособление 2 для выгрузки камерного продукта. По периферии верхней части камеры 1 закреплен пеносборный желоб 3 с патрубком 4 для вывода пенного продукта. Внутри цилиндроконической камеры 1 по ее оси установлено конусообразное распределительное приспособление 5, состоящее из набора конических колец 6, установленных с зазором 7 относительно друг друга по всей высоте камеры 1. Диаметр колец 6 уменьшается по направлению к днищу камеры 1. Кольца 6 в камере закреплены при помощи установленных внутри распределительного приспособления 5 пластин 8 и опорных ребер 9, расположенных с внешней стороны распределительного приспособления 5. Пластины 8 скреплены посредством отклоняющего конуса 10 и отбойного диска 11, предназначенных для направленного движения минерализованной пены в сторону пеносборного желоба 3. Распределительное приспособление 5 посредством опорных ребер 9 свободно опирается на опорное кольцо 12, закрепленное на внутренней поверхности камеры 1, и делит камеру на две флотационные зоны, одна из которых, расположенная внутри распределительного приспособления 5, предназначена для прямоточной флотации грубо- и среднезернистого материала в потоке аэрированной пульпы, вторая, расположенная с внешней стороны распределительного приспособления 5, предназначенная для противоточной и объемной флотации мелкозернистого материала.

В нижней части камеры 1, по ее оси установлен трубообразный смеситель 13 с патрубками 14 для подвода пульпы и патрубками 15 для подвода аэрированной жидкости. Внутри патрубка 14 для подвода пульпы введен направляющий насадок 16. Диаметр входного отверстия трубообразного смесителя 13 выполнен меньшим диаметра нижнего конического кольца 6. В нижней своей части трубообразный смеситель 13 снабжен патрубком 17 для вывода случайных инородных предметов.

Соосно над распределительным приспособлением 5 и вокруг камеры 1 установлено приспособление 18 для загрузки пульпы, выполненное из циклона 19, щелевидной просеивающей поверхности 20, закрепленной на отклоняющем конусе 10 на уровне верхнего края камеры 1 и гравитационно-распределительного приспособления 21.

Циклон 19 снабжен расположенной соосно сверху и соединяющейся с ним через центральное отверстие 22 цилиндрической приемной камерой 23 с тангенциальными сливными патрубками 24 для подсоединения распределительных труб 25 и центральным фланцем 26 для присоединения загрузочной воронки 27. Внутри цилиндрической камеры 23 по ее оси установлена пульпораспределительная тарель 28 со спиралевидными ребрами 29 и конусом 30.

Коническая часть циклона (см. фиг. 4 и 5) выполнена в виде песковой насадки, выполненной с аэрирующим приспособлением, состоящим из желобообразной втулки 32 с кольцевым каналом 33, тангенциальными входными отверстиями 34, выполненными во внешней стенке желобообразной втулки 32, и спиралевидными щелеобразными проходами 35 во внутрь песковой насадки 31, размещенными равномерно по ее периметру, выполненными во внутренней стенке втулки 32. Насадка 31 в конической своей части снабжена износостойкой футеровкой 36, закрывающей сверху кольцевой канал 33, под которой размещена кольцеобразная полость 37, соединенная с патрубком 38 для подвода сжатого воздуха и радиальноконусными каналами 39, соединенными с тангенциальными выходными отверстиями 34.

Спиралевидные щелеобразные прохода 35 желобообразной втулки 32 могут быть выполнены как с правым, так и с левым заходом спирали в зависимости от того встречный или попутный способ движения воздушных струй будет использован при диспергировании воздуха.

Для лучшей аэрации крупнозернистого питания воздухоподводящий патрубок 38 насадки 31 может быть снабжен аэрозольной форсункой для подачи со сжатым воздухом пенообразователя или другого необходимого для интенсификации пенной сепарации флотореагента.

На отбойном диске 11 под песковой насадкой 31 циклона 19 закреплен соосно с ним отклоняющий конусообразный элемент 40, образующий вместе с насадкой 31 кольцевую щель 41 для пескового продукта и обеспечивающий предварительное рассредоточение крупнозернистого материала при подаче его на пенный слой. Для лучшего рассредоточения минеральных зерен обогащаемого материала при подаче их на пенный слой сечение щелей 42 щелевидной просеивающей поверхности 20 увеличивается по направлению от оси камеры 1.

Гравитационно-распределительное приспособление 21 состоит из тонкослойных делителей 43 для разделения пульпы на средне- и мелкозернистую фракции, соединенных с кольцевым распределителем 44 для мелкозернистой фракции пульпы.

Тонкослойный делитель 43 (фиг. 1 и 3) состоит из трапециевидного корпуса 45 с входным верхним патрубком 46 и выходным нижним патрубком 47, расположенным на его вертикальной оси, причем диаметр входного патрубка 46 больше диаметра выходного патрубка 47. На оси трапециевидного корпуса 45 внутри него находится вертикальный канал 48, образованный пакетом наклонных пластин 49, расположенных с зазором между собой симметрично по обе стороны от вертикального канала 48. Над верхними краями пакета наклонных пластин 49 расположены переливные приемники 50 с разгрузочными течками 51. Входными патрубками 46 тонкослойные делители 43 подсоединены к распределительным трубам 25, выходными патрубками 47 через отводы 52 к патрубкам 14 для подвода пульпы трубообразного смесителя 13, а разгрузочными течками 51 в разнесенных точках - к кольцевому распределителю 44 для мелкозернистой фракции пульпы.

Кольцевой распределитель 44 для мелкозернистой фракции пульпы своей внутренней полостью 53 сообщен с цилиндроконической камерой 1 через выполненные в ней щелевидные окна 54.

Разгрузочное приспособление 2 для камерного продукта выполнено в виде цилиндрической аэролифтной колонны 55 с пульпоприемником в виде тонкослойного делителя 56 в верхней части, снабженной течкой 57 для вывода песковой фракции, пеноприемником 58 с разгрузочной течкой 59 для пенного продукта. Посредством трубообразного отвода 60 разгрузочное приспособление 2 соединено с конической частью камеры 1. Трубообразный отвод 60 снабжен патрубками 61 для вывода крупнозернистых продуктов и выполнен с сегментообразным выступом 62.

Трубообразный смеситель 13, патрубки 15 для подвода аэрированной жидкости и трубообразный отвод 60 снабжены пневмогидравлическими аэраторами 63, имеющими водоподводящие рукава 64 и воздухоподводящие рукава 65, соединяющие их с водяным коллектором и воздухораспределителем (на фиг. 1 не показан). Пневмогидравлические аэраторы 63 на трубообразном отводе 60 размещены равномерно в шахматном порядке по всей его площади, обращенной вверх, и на стенке сегментообразного выступа 62. Оси пневмогидравлических аэраторов 63, размещенных на трубообразном смесителе 13 и трубообразном отводе 60 (на его боковой площади), сфокусированы в радиальных плоскостях на их оси. Коническая часть цилиндроконической камеры 1 выполнена ступенчатой с вертикальными стенками 66 для размещения аэраторов на каждой ее ступеньке.

Под щелевидной просеивающей поверхностью 20 по оси камеры 1 расположено аэрирующее устройство 67 (см. фиг. 1, 7 и 8), выполненное в форме цилиндрической обечайки 68 с равномерно размещенными в шахматном порядке по ее боковым стенкам пневмогидравлическими аэраторами 69. Оси пневмогидравлических аэраторов 69 расположены в радиальных плоскостях, а их сопла обращены в сторону пеносборного желоба 3, что обеспечивает создание интенсивных потоков сильно аэрированной пульпы в верхних ее слоях в направлении от оси камеры 1 к ее периферийной части. Внешний диаметр обечайки 68 не превышает диаметра внутрищелевого диска просеивающей поверхности 20, что формирует кольцевой козырек 70, являющийся одновременно отбойным диском 11, которые экранируют сверху сопла пневмогидравлических аэраторов 69. Козырек 70 плавно переходит затем в просеивающую поверхность 20 с расходящимися в радиальном от оси камеры 1 направлении щелями 42, что призвано обеспечить более мягкий аэрогидродинамический контакт двух потоков пульпы, движущихся от оси камеры 1, в частности потока исходного крупнозернистого питания, движущегося по просеивающей поверхности 20 сверху, и потока сильно аэрированной пульпы, движущегося под просеивающей поверхностью 20. Многорядность расположения в шахматном порядке пневмогидравлических аэраторов 69 призвана обеспечить при этом равномерность потока сильно аэрированной пульпы и лучшее распределение в нем частиц крупнозернистого материала, поступающих с исходным питанием с просеивающей поверхности 20, на которой производится предварительное рассредоточение этих частиц.

Над аэрирующим устройством 67 размещен баллон 71 для сжатого воздуха (фиг. 7) с воздухоподводящим патрубком 72 и выходными отверстиями 73, экранированными (от возможности попадания со сжатым воздухом каких-либо засорений) гильзами 74. Баллон 71 имеет конусообразную форму, повторяющую конфигурацию отклоняющего конусообразного элемента 40, и расположен выше уровня верхней торцовой кромки камеры 1, что предохраняет его от возможного попадания пульпы во внутрь через пневмогидравлические аэраторы 69. С верхней стороны баллон 71 защищен футеровкой 75 из износостойкого материала, например из полиуретана, являющейся рабочей поверхностью отклоняющего конусообразного элемента 40.

Внутри аэрирующего устройства 67 размещен сосуд 76 для напорной воды с коническим днищем 77, имеющий водоподводящие патрубки 78. Сосуд 76 предназначен для обеспечения пневмогидравлических аэраторов 69 напорной водой, при этом входные отверстия пневмогидравлических аэраторов 69 экранированы от возможного попадания в них с напорной водой каких-либо частиц куполообразным кожухом, размещенным внутри сосуда 76. С нижней стороны кожух 79 экранирован полусферой 80, закрепленной на коническое днище 77 радиальными пластинами 81. Торцы водоподводящих патрубков 78 введены внутрь кожуха 79.

Тонкослойный делитель 56 для камерного продукта (фиг. 1 и 6) состоит из пирамидального расширяющегося вверх корпуса 82, в котором размещен пакет наклонных пластин 83, расположенных с зазором между собой. Пластины 83 закреплены за боковые поверхности корпуса 82. Пирамидальная, расширяющаяся вверх, форма корпуса 82 и пластины 83 призваны обеспечить гашение скорости и снижение турбулентности движения потока аэрированной пульпы, выходящей из колонны 55, и отделить сфлотированные частицы полезного компонента от частиц пустой породы. Для качественного флотационного разделения частиц тонкослойный делитель 56 снабжен перегородкой 84, разделяющей корпус 82 на зоны камерного и пенного продуктов. Для удаления камерного пpодукта делитель 56 имеет в корпусе 82 переливной порог 85, расположенный ниже уровня верхней торцевой кромки камеры 1, и снабжен подвижной заслонкой 86, изменяющей сечение выходного отверстия 87 в течку 57. Для удаления пенного продукта в пеноприемник 58 тонкослойный делитель 56 имеет в корпусе 82 переливной регулируемый порог 88, уровень которого превышает уровень верхней торцевой кромки камеры 1, что призвано обеспечить исключение механических примесей в пенный продукт. Для обеспечения легкой подвижности заслонки 86 она выполнена в виде равновесного коромысла и имеет ось с контргрузом 89.

Каждый из пневмогидравлических аэраторов 89 имеет свой корпус 90 (фиг. 8), плотно (на сварке) вмонтированный в цилиндрическую обечайку 68 одним своим торцом и в стенку сосуда другим. Между ними имеется полость 91, сообщенная через отверстия 73 и гильзы 74 с внутренней полостью баллона 71 для сжатого воздуха. В корпусе 90 пневмогидравлического аэратора 69 имеется входная 92 и выходная 93 втулки, выполненные из износостойкого материала, например из сицилированного графита, имеющие осевые отверстия 94. Выходная втулка 93 имеет в осевом отверстии 94 уширение 95 с тангенциальными проходами 96. Втулки 92 и 93 закреплены в корпусе 90 резьбовыми крышками 97 через эластичную прокладку 98. В корпусе 90 выполнена кольцевая проточка 99, сообщенная с одной стороны, через отверстия 100 в корпусе 90, полость 91, отверстия 73 и гильзы 74 с внутренней полостью баллона 71 для сжатого воздуха, с другой - через тангенциальные проходы 96 и уширение 95 с осевым отверстием 94.

Для доступа к изнашивающимся частям пневмогидравлических аэраторов 69 баллон 71 выполнен съемным с болтовым креплением за кольцевой козырек 70.

Футеровка 75 отклоняющего конусообразного элемента 40 закреплена на баллоне 71 посредством конусообразного крепления 101, размещенного вокруг воздушного патрубка 72 (фиг. 7). Коническое днище 77 имеет отверстие 102 для удаления из него инородных частиц, снабженное резьбовой пробкой 103.

Аналогично аэрирующему устройству 67 пневмогидравлические аэраторы 69 установлены на боковых вертикальных стенках цилиндрической и конической частях цилиндроконической камеры 1, цилиндрической аэролифтной колонны 55 и трубообразного отвода 60. Размещены они в кольцеобразных блоках 104 (фиг. 9), каждый из которых имеет кольцевой баллон 105 для сжатого воздуха и кольцевой коллектор 106 для напорной воды, pасположенные в блоках 104 непосредственно один над другим вокруг цилиндроконической камеры 1, цилиндрической аэролифтной колонны 55 и трубообразного отвода 60 соответственно. Пневмогидравлические аэраторы 69 размещены pавномеpно по периметрам внутри кольцевых коллекторов 106 для напорной воды. Конструктивно они повторяют пневмогидравлические аэраторы 69 аэрирующего устройства 67. Их оси сфокусированы в точках, расположенных на осях цилиндроконической камеры 1, цилиндрической аэролифтной колонны 55 и трубообразного отвода 60 соответственно, при этом щелевидные окна 54 в стенках цилиндроконической камеры 1 выполнены непосредственно над пневмогидравлическими аэраторами 69, расположенными на цилиндрической части цилиндроконической камеры 1. Через осевые отверстия 94 внутренние полости кольцевых коллекторов 106 для напорной воды сообщены с внутренними полостями соответственно цилиндроконической камеры 1, цилиндроконической аэролифтной колонны 55 и трубообразного отвода 60. В свою очередь осевые отверстия 94 через отверстия 100 в корпусах пневмогидравлических аэраторов 69 и отверстия 107 в стенках кольцевых баллонов 105 для сжатого воздуха сообщены с внутренними полостями баллонов 105.

Аналогичным образом пневмогидравлические аэраторы 69 установлены вокруг кольцевого распределителя 44 для мелкозернистой фракции пульпы, по периферийной его части. Пневмогидравлические аэраторы 69 в этом случае также pавномерно размещены по периметру кольцевого распределителя 44 в едином с ним блоке. Для лучшей аэрации пульпы и рассредоточения в ней минеральных зерен оси пневмогидравлических аэраторов 69, расположенных по обе стороны от каждого из щелевидных окон 54, попарно сфокусированы в точки, расположенные внутри цилиндроконической камеры 1, на радиальных прямых, соединяющих центральную часть каждого из щелевидных окон 54 с осью цилиндроконической камеры 1, и наклонены вниз на угол, равный углу наклона поверхности конической части цилиндроконической камеры 1.

Для присоединения разгрузочных течек 51 тонкослойных делителей 43 кольцевой распределитель 44 для мелкозернистой фракции пульпы снабжен патрубком 108 (фиг. 9).

Кольцевые баллоны 105 для сжатого воздуха снабжены воздухоподводящими патрубками 109. Кольцевые коллекторы 106 для напорной воды снабжены водоподводящими патрубками 110 и патрубками 111 с заглушкой 112 для слива воды и вывода засорений, а также люками 113 с герметичными крышками 114, расположенными на периферийной их стенке напротив каждого пневмогидравлического аэратора 69 и предназначенными для замены изнашивающихся частей пневмогидравлических аэраторов 69.

В нижней части цилиндроконической камеры 1, по обе стороны от цилиндрической аэролифтной колонны 55, тонкослойного делителя 56 и трубообразного отвода 60, установлены циклоны 115 для центробежной флотации (фиг. 1 и 10), имеющие питающий патрубок 116, сливной патрубок 117 и песковую насадку 118, установленную на его конической части. Внутри цилиндрической части циклонов 115, по их оси расположен сливной стакан 119, соединяющийся со сливным патрубком 117, Над циклонами 115, соосно с ними расположены приспособления 120 для разделения слива циклонов на пенный и хвостовой продукты.

Приспособление 120 выполнено в виде цилиндрической приемной камеры 121 с наклонным днищем 122 и снабжено входным патрубком 123, патрубком 124 для выгрузки хвостов и пеносборным желобом 125 с патрубком 126 для выгрузки пенного продукта. Входной патрубок 123 проходит через днище 122 по оси цилиндрической приемной камеры 121 и закреплен в днище посредством сварки. Патрубок 124 для выгрузки хвостов приварен к нижней части цилиндрической приемной камеры 121 у нижней кромки днища 122. Пеносборный желоб 125 с наклоном приварен к наружной поверхности цилиндрической приемной камеры 123 у верхнего ее края. Патрубок 126 для выгрузки пенного продукта приварен к пеносборному желобу 125 в нижней его части. Внутри приспособления 120 для разделения слива циклона установлены по его оси друг над другом с зазором между собой конусообразный отражатель 127 и раструб 128. Конусообразный отражатель 127 закреплен широкой своей частью посредством вертикальных эвольвентных ребер 129 за стенку цилиндрической приемной камеры 121 в верхней ее части. Вершиной своей конусообразный отражатель 127 обращен вниз во внутрь раструба 128. Раструб 128 широкой своей частью обращен в сторону конусообразного отражателя 127 и закреплен посредством сварки за верхний торец входного патрубка 123. Верхняя часть конусообразного отражателя 127 выполнена в виде диска 130, над которым с зазором закреплен посредством радиальных, вертикально расположенных ребер 131 патрубок 132 для смывной воды для очистки диска 130. Цилиндрические приемные камеры 121 через фланцевые соединения 132 прикреплены к сливным патрубкам 117 циклонов 115 и к течке 57 тонкослойного делителя 56 соответственно входными своими патрубками 123 и патрубками 124 для выгрузки хвостов.

В нижней части камеры 1 по обе стороны от цилиндрической аэролифтной колонны 55, тонкослойного делителя 56 и трубообразного отвода 60 установлены циклоны 133 для центробежной флотации, предназначенные для перечистки концентрата основной флотации (фиг. 1, 10 и 11). Между ними и циклонами 115 рядом на этом же уровне размещен аналогичный циклон 134, предназначенный для перечистки концентрата очистной флотации. Конструкция циклонов 133 и 134 аналогична циклонам 115, т. е. они снабжены питающими патрубками 116, сливными патрубками 117, песковыми насадками 118 и сливными стаканами 119. Питающий патрубок 116 циклонов 115, 133 и 134 имеет внутри вертикальную перегородку 135 (фиг. 11), походящую через его осевую линию и тангенциально расположенную по отношению к цилиндрической части циклонов. Перегородка 135 делит питающий патрубок 116 в поперечном его сечении на две равновеликие половины, одна из которых тангенциально сообщена с внутренней полостью циклона непосредственно, а другая посредством спиралевидного канала 136 тангенциально сообщена с этой полостью на противоположной по диаметру его стороне. Это обеспечивает ввод питания в циклон под действием пары сил, что интенсифицирует закручивание потока в циклоне. Для предотвращения абразивного износа рабочих поверхностей циклона они футерованы износостойким материалом.

Циклоны 133 и 134 снабжены также приспособлениями соответственно 137 и 138 для разделения слива циклонов на песковый (хвостовой) и пенный продукты, в данном случае на промпродукт и конечный флотационный концентрат. Промпродукт подлежит дальнейшей переработке в этой же пневматической флотационной машине. Конструктивные элементы приспособлений 137 и 138 аналогичны приспособлению 120, т. е. они имеют цилиндрические приемные камеры 121 с наклонными днищами 122 соответственно, патрубки 123 и 124, пеносборные желоба 125 с патрубками 126, конусообразные отражатели 127, раструбы 128, эвольвентные ребра 129 и диски 130. Видоизменены только конструктивные элементы для подачи смывной воды на диски 130, что обусловлено включением дополнительных конструктивных элементов в конусообразный отражатель 127, улучшающий его работу. Этими элементами являются установленная с зазором обечайка 131 и тангенциально расположенный к ней водоподводящий патрубок 132. Поскольку дополнительные конструктивные элементы, вводимые в конусообразный отражатель 127 циклонов 133 и 134, могут принципиально улучшить условия флотационного вывода полезного компонента из машины, то они будут также полезны и при выводе флотируемых продуктов из циклонов 115 и их приспособлений 120. Поэтому конусообразный отражатель 127 приспособления 120 выполнен аналогичным образом, а именно имеет следующие конструктивные элементы.

Боковые поверхности конусообразных отражателей 127 выполнены в виде набора установленных с зазором 139 между собой по высоте и частично входящих друг в друга конических колец 140, закрепленных на диске 130 посредством радиально установленных ребер 141. Диаметр колец 138 уменьшается в направлении к вершине конусообразного отражателя 127. Каждый конусообразный отражатель 127 со стороны широкой своей части, а именно со стороны диска 130 снабжен размещенными в две ступени пневмогидравлическими аэраторами 142 и 143. Оси этих пневмогидравлических аэраторов совпадают с осью конусообразных отражателей 127, а их выходные отверстия направлены в вершину отражателей 127, где концентрично размещен параболический отражатель 144. Параболический отражатель 144 выполнен из износостойкого материала, например из полиуретана или силицированного графита, и помещен в съемный обтекатель 145, закрепленный за конусообразный фланец 146 посредством болтового соединения 147. Конусообразный фланец 146 приварен к ребрам 141.

Пневмогидравлический аэратор 142 первой ступени имеет трубчатый корпус 148 (фиг. 13) с водоподводящим 149 и воздухоподводящим 150 штуцерами, к которым посредством резьбовых соединений присоединены водоподводящий 64 и воздухоподводящий 65 рукава. Внутри корпуса 148 имеется входная 92 и выходная 93 втулки, размещенные в нем и сообщенные с водоподводящим и воздухоподводящим штуцерами 149 и 150 аналогично пневмогидравлическим аэраторам 69. Пневмогидравлические аэраторы 142 имеют резьбовое соединение 151 для сочленения его с пневмогидравлическим аэратором 143 второй ступени.

Пневмогидравлический аэратор 143 второй ступени представляет собой форсунку 152, выполненную из конусообразного набора пустотелых коаксиально расположенных колец 153 со щелевыми выходами 154, установленных с зазором 155 между собой и соединенных друг с другом радиальными ребрами 156. Форсунка 152 помещена в цилиндрический кожух 157, имеющий по своим торцевым кромкам фланцы 158 и 159. Сверху кожух 157 закрыт крышкой 160, к нижней поверхности которой приварены радиальные ребра 156 форсунки 152. Крышка 160 имеет осевое резьбовое отверстие 161, к которому посредством резьбового соединения 151 прикручивается пневмогидравлический аэратор 142 первой ступени. Сквозь крышку 160 внутрь цилиндрического кожуха 157 подведены водоподводящий патрубок 162 и воздухоподводящий патрубок 163, предназначенные для питания пневмогидравлического аэратора 143 второй ступени напорной водой и сжатым воздухом. Воздухоподводящий патрубок 163 посредством трубок 164 сообщен с внутренней полостью пустотелых колец 153. Крышка 160 посредством болтов 165 плотно прижата к верхнему фланцу 158 цилиндрического кожуха 157, который, проходя через диск 130, приварен к диску 130. Вокруг кожуха 157 диск 130 имеет отверстия 166 для вывода воздуха, скапливающегося в верхней части внутренней полости конусообразного отражателя 127. Нижнее пустотелое кольцо 153 форсунки 152 опирается на фланец 159. Фланец 158 через эластичную прокладку 167 сочленен болтами 168 с фланцем 169, к которому приварена обечайка 131.

Пневмогидравлические аэраторы 69, установленные на трубообразном отводе 60, размещены внутри блоков 170 и 171 (фиг. 1, 14-17). Каждый из них имеет смежно расположенные коллекторы 172 и 173 для напорной воды и полости 174 и 175 для сжатого воздуха, имеющие водоподводящий патрубок 176 и 177 и воздухоподводящий патрубок 178 и 179 соответственно. Эта группа пневмогидравлических аэраторов 69 взаимосвязана в каждом из блоков 170 и 171, соответственно с коллекторами 172 и 173 для напорной воды, полостями 174 и 175 для сжатого воздуха и патрубками 176, 177, 178 и 179 аналогично кольцевым блокам 104. В них также имеются патрубки 111 с заглушками 112 для слива воды и вывода засорений и люки 113 с герметичными крышками 114, расположенными на периферийной стенке коллектора 172 и 173 напротив каждого пневмогидравлического аэратора 69 и предназначенными для замены изнашивающихся частей пневмогидравлических аэраторов 69. Блоки 170 и 171 установлены в нижней части трубообразного отвода 60, причем блок 170 расположен на цилиндрической его части сверху и выполнен в виде широкого полукольца, а блок 171 - на сегментообразном выступе 62 и повторяет его конфигурацию. Для его размещения патрубок для выгрузки камерного продукта имеет снизу сегментообразное уплощение, что способствует лучшему насыщению флотационной пульпы тонкодиспергированными воздушными пузырьками, поступающими в нее снизу из сопел пневмогидравлических аэраторов 69, размещенных в блоке 171. Воздухоподводящие патрубки 178 и 179 блоков 170 и 171 могут быть подсоединены посредством гибких рукавов 65 к баллону 105 для сжатого воздуха нижнего кольцеобразного блока 104. Аналогично водоподводящие патрубки 176 и 177 этих блоков могут быть подсоединены гибкими рукавами 64 к коллектору 106 для напорной воды этого же блока 104.

Цилиндроконическая камера 1 снабжена также конусообразной провальной решеткой 180, предназначенной для создания оптимального гидродинамического режима флотации и торможения частиц, выпадающих из пенного слоя, состоящей из набора конических колец 181, закрепленных посредством ребер 182 за стенки камеры 1. Провальность решетки 180 обеспечивается тем, что ее конусность превышает конусность колец 181.

Цилиндроконическая камера 1, цилиндрическая аэролифтная колонна 55, циклоны 115, 133 и 134 для центробежной флотации установлены на общей раме 183.

Пневматическая флотационная машина работает следующим образом.

Цилиндроконическую камеру 1 заполняют водой с пенообразователем, после чего в пневмогидравлические аэраторы 63 под давлением через воздухоподводящие и водоподводящие рукава 65 и 64 и патрубки 109 и 110 подают воду и воздух. В камере 1 образуется пенный слой. Для интенсификации его движения в направлении пеносборного желоба 3 запускают в работу пневмогидравлические аэраторы 69 аэрирующего устройства 67. Для чего воду с пенообразователем под давлением через водоподводящие патрубки 78 подают в сосуд 76, а сжатый воздух через воздухоподводящий патрубок 72, баллон 71, выполняющий роль ресивера, гильзы 74 и отверстия 73 подают в полость 91. При продавливании напорной воды из сосуда 76 через осевые отверстия 94 входной 92 и выходной 93 втулок пневмогидравлических аэpатоpов 69 в уширении 95 осевого отверстия 94 втулки 93 за счет высокоскоростной водной струи создается эжектирующий эффект, отсасывающий воздух из объема уширения 95. Одновременно в уширение 95 через тангенциальные проходы 96, кольцевую проточку 99 и отверстия 100 в корпусе 90 поступает сжатый воздух из полости 91, который компенсирует его убыль при струйном эжектировании. В результате на выходе пневмогидравлических аэраторов 69 формируется высокоскоростная струя воды с тонкодиспергированным воздухом. Тонкой диспергации его способствует тангенциальный ввод сжатого воздуха в уширение 95, создающий в нем высокоскоростной воздушный вихрь. При выходе из пневмогидравлических аэраторов 69 высокоскоростная струя сильно аэрированной жидкости создает в цилиндроконической камере 1 интенсивный поток аэрированной пульпы, движущейся в направлении от оси камеры к ее периферии за счет того, что оси пневмогидравлических аэраторов 69 расположены в радиальных плоскостях, а их сопла обращены в сторону пеносборного желоба 3. Интенсивность этого потока усиливается тем, что пневмогидравлические аэраторы 69 размещены в аэрирующем устройстве многорядно в шахматном порядке равномерно по всей боковой площади цилиндрической обечайки 68. Устойчивую работу аэрирующего устройства 67 обеспечивает при этом экранирование сопел пневмогидравлических аэраторов 69 кольцевым козырьком 70 с внешней стороны и экранирование от возможного попадания в них с напорной водой и сжатым воздухом каких-либо инородных частиц с внутренней стороны, обеспечиваемого за счет гильз 74 в баллоне 71 и куполообразного кожуха 79 в сосуде 76.

В циклоне 19, куда подают в виде пульпы исходный материал, предварительно обработанный реагентами, выделяется крупнозернистая фракция, остальная часть пульпы поступает через центральное отверстие 22 в цилиндрическую камеру 23. Туда же через загрузочную воронку 27 и пульпораспределительную тарель 28 в виде пульпы дополнительно подается мелкозернистая фракция исходного материала. За счет центробежного вращения пульпы в циклоне 19 и цилиндрической камере 23 исходный материал равномерно распределяется по их периметрам и выводится через песковую насадку 31 (крупнозернистая фракция) и тангенциальные патрубки 24 (средне и мелкозернистая фракции исходного питания). При этом избыток маслообразных реагентов уходит с более мелким продуктом.

Крупнозернистая фракция материала, освобожденная от избытка маслообразных реагентов, через песковую насадку 31 и кольцевую щель 41 выгружается на щелевидную просеивающую поверхность 20. При похождении насадки 31 жидкая фаза пульпы, присутствующая в крупнозернистой фракции, превращается в пену при интенсивной ее аэрации за счет подачи сжатого воздуха в аэрирующее приспособление, встроенное в насадку 31. Тонкая диспергация воздуха при этом осуществляется высокоскоростным движением потока пульпы при пересечении вихревых воздушных струй, выходящих также с высокой скоростью их спиралевидных щелеобразных проходов 35 во внутрь насадки 31. Разгон воздушных струй до высоких скоростей осуществляется в желобообразной втулке 32 с кольцевым каналом 33 при тангенциальном введении сжатого воздуха через воздухоподводящий патрубок 38, кольцевую полость 37, радиальнокольцевые каналы 39 и тангенциальные отверстия 34. Для улучшения вспенивания жидкой фазы пульпы, присутствующей в крупнозернистой фракции, при необходимости аэрозольно вводят пенообразователь или другой необходимый флотореагент со сжатым воздухом через воздухоподводящий патрубок 38.

С просеивающей поверхности 20 предварительно интенсивно аэрированная крупнозернистая фракция поступает на интенсивный поток сильно аэрированной пульпы, движущийся в направлении от оси цилиндроконической камеры 1 к ее периферии, и затем на поверхность пенного слоя. При этом минеральные зерна распределяются по площади, что способствует повышению извлечения частиц полезного компонента, особенно наиболее крупных, пенным слоем. Исключение попадания избытка маслообразных реагентов на пену и интенсивная аэрация жидкой фазы крупнозернистого питания при подаче ее на пенный слой также способствует этому. При этом более качественное рассредоточение минеральных зерен при поступлении их на пенный слой обеспечивается применением аэрирующего устройства 67 струйного типа.

Остальные фракции исходного питания, за исключением крупнозернистой, в виде пульпы через тангенциальные сливные патрубки 24, распределительные трубы 25 и входные патрубки 46 поступают в тонкослойные делители 43, где разделяются на средне- и мелкозернистую фракции, проходя по вертикальному каналу 48 и пакету наклонных пластин 49. При этом маслообразные реагенты уходят с более мелким продуктом, предохраняя от попадания избытка этих реагентов среднезернистую фракцию.

Среднезернистая фракция из тонкослойных делителей 43 через выходные патрубки 47, отводы 52 и патрубки 14 поступает в виде пульпы в трубообразный смеситель 13, где смешивается с сильно аэрированной жидкостью, поступающей из пневмогидравлических аэраторов 63, размещенных на патрубках 15 и по периметру нижней части смесителя 13. После смешения среднезернистой фракции пульпы с сильно аэрированной жидкостью в смесителе 13 аэрированный поток пульпы поступает в распределительное приспособление 5, при этом тонкодиспергированные пузырьки воздуха, закрепившись на гидрофобной и гидрофобизированной поверхности частиц полезного компонента, укрупняются за счет коалесценции и вследствие этого способствуют извлечению более крупных частиц из объема аэрированной пульпы. Образующиеся при этом флотокомплексы увлекаются вверх потоком сильно аэрированной пульпы. Минерализация воздушных пузырьков и флотация частиц происходят в потоке сильно аэрированной пульпы, движущейся в направлении действия архимедовых сил, что также способствует флотации из объема более крупных частиц полезного компонента.

Поднимаясь вверх, поток пульпы увеличивается в сечении, скорость его падает, а турбулизация гасится за счет успокоительных пластин 8. Сфлотированные частицы вместе с образовавшейся на поверхности аэрированной пульпы пеной отклоняющим конусом 10 и отбойным диском 11, роль которых в данной машине выполняют коническое днище 77 и кольцевой козырек 70, отклоняются в сторону пеносборного желоба 3. Этому же способствует работа аэрирующего устройства 67. Основная масса материала, выходящего из смесителя 13, в виде аэрированной пульпы поступает далее через зазоры 7 между коническими кольцами 6 в зону противопоточной флотации, расположенной с внешней стороны распределительного приспособления 5. При выходе из зазоров 7 последнего, продолжая двигаться в направлении действия архимедовых сил, частицы среднезернистого материала встречаются с потоком аэрированной пульпы, двигающейся в том же направлении при обтекании распределительного приспособления 5 с внешней стороны. Этот поток аэрированной пульпы образуется за счет подачи в цилиндроконическую камеру 1 сильно аэрированной жидкости их пневмогидравлических аэраторов 63, установленных на цилиндрической и конической частях цилиндроконической камеры 1. В момент выхода среднезернистых частиц из распределительного приспособления 5 через зазоры 7 происходит флотация гидрофобных и гидрофобизированных минеральных зерен в потоке аэрированной пульпы аналогично тому, как это происходит внутри распределительного приспособления 5, а затем после изменения траектории частиц в противопотоке. Опускаясь вниз, основная масса этих частиц еще раз проходит участки повышенной аэрации, где происходит дефлотация минеральных зерен. Эти участки расположены между пневмогидравлическими аэраторами 63, установленными на цилиндрической части цилиндроконической камеры 1 и на ступеньках 66 конической части, и трубообразным смесителем 13. Проходя их, материал пересекает потоки сильно аэрированной жидкости, которые, рассеивая его частицы, способствует, с одной стороны, дофлотации гидрофобных и гидрофобизированных минеральных зерен, с другой - улучшению транспортировки зерен пустой породы к разгрузочному приспособлению 2.

Мелкозернистая фракция исходного питания, выходящая из пакета наклонных пластин 49, поступает в переливные приемники 50 тонкослойных делителей 43, из которых по течкам 51 рассредоточено входит во внутреннюю полость 53 кольцевого распределителя 44, откуда через щелевидные окна 54 равномерно распределяются по периметру цилиндроконической камеры 1 и рассеиваются в объеме пульпы потоком сильно аэрированной жидкости, выходящей из пневмогидравлических аэраторов 63, расположенных по периметру цилиндрической части цилиндроконической камеры 1 непосредственно под окнами 54. Образующиеся при этом флотокомплексы мелких частиц полезного компонента выносятся на поверхность аэрированной пульпы в пенный слой, который вместе со всеми сфлотированными частицами переливается через край цилиндроконической камеры 1 в пеносборный желоб 3 и из него через патрубки 4 выгружаются из машины.

Камерный продукт из цилиндроконической камеры 1 через трубообразный отвод 60 поступает в разгрузочное приспособление 2, где проходит дополнительную флотационную обработку в цилиндрической аэролифтной колонне 55 и в циклонах 115 для центробежной флотации за счет подачи в этот продукт сильно аэрированной жидкости с тонкодиспергированным воздухом посредством пневмогидравлических аэраторов 63 и 69, установленных по периметру цилиндрической аэролифтной колонны 55 и на трубообразном отводе 60.

Насыщенный тонкодиспергированными пузырьками воздуха камерный продукт в виде аэрогидросмеси, поступившей в циклон 115 для центробежной флотации, расслаивается в центpобежном поле на грубозернистый, мелкозернистый и шламистый материал, содержащий в себе сильноаэрированную жидкую фазу пульпы и образовавшиеся в аэрированной пульпе флотокомплексы из воздушных пузырьков и частиц полезного компонента. Крупные частицы материала отбрасываются центробежными силами к стенкам циклона и по спиралевидной траектории движутся с потоком пульпы по его конической поверхности к песковой насадке 118 и через нее выгружаются из циклона. Более мелкие частицы материала и флотокомплексы с внутренним вращающимся потоком аэрогидросмеси поднимаются вверх по циклону 115, входят в сливной стакан 119 и через сливной патрубок 117 выходят из циклона 115 и поступают в цилиндрическую приемную камеру 121 приспособления 120 для разделения слива циклона на пенный и хвостовой продукты. В цилиндрической приемной камере 121 аэрогидросмесь поступает в зазор между конусообразным отражателем 127 и раструбом 128, где производится тонкослойное разделение вращающегося потока на гидросмесь с мелкозернистым материалом и аэрогидросмесь, содержащую флотокомплексы из воздушных пузыpьков и частиц полезного компонента. Поток гидросмеси, двигаясь по внутренней поверхности раструба 128, срывается с его верхней кромки и затем движется в направлении наклонного днища 122, по которому скользит к патрубку 124 для выгрузки хвостов и через него выгружается из приспособления 120 в течку 57. Вращающийся поток аэрогидросмеси, отклоняясь конусообразным отражателем 127, а затем эвольвентными вертикальными ребрами 129 от центральной к периферийной части приспособления 120, переливается через кромку цилиндрической приемной камеры 121 в пеносборный желоб 125, из которого выгружается в виде пенного продукта через патрубок 126. Движению пенного продукта к пеносборному желобу 125 способствует смывная вода, поступающая на диск 130 из патрубка 132. За счет этой воды осуществляется вторичная минерализация частиц полезного компонента в пенном слое и удаление частиц пустой породы из пенного продукта.

Двигающийся по пирамидальному, расширяющемуся вверх корпусу 82 тонкослойного делителя 56 поток аэрированной пульпы увеличивается в сечении, скорость его падает, а турбулентность гасится за счет наклонных пластин 83, расположенных с зазором между собой. При прохождении аэрированной пульпы через зазоры между пластинами 83 происходит ее расслоение: частицы пустой породы скользят по поверхности пластин 83 сверху вниз, а частицы полезного компонента вместе с прилипшими к ним пузырьками воздуха - вдоль обратной стороны пластин 83 снизу вверх. После прохождения через зазоры между пластинами 83 хвостовой продукт поступает в течку 57 и вместе с мелкозернистыми хвостами, выходящими из патрубка 124, выгружается из машины. Пенный продукт через переливной регулируемый порог 88 поступает в пеноприемник 58, а затем по течке 59 - в пеносборный желоб 3. Ввиду того, что переливной порог 85 расположен ниже уровня верхней торцевой кромки камеры 1, изменением сечения выходного отверстия 87 легко регулируют уровень пульпы в камере 1 путем изменения положения контргруза 89 подвижной заслонки 86. Механические примеси в пенном продукте уменьшают регулировкой уровня порога 88, который превышает уровень верхней кромки камеры 1.

Инородные частицы и наиболее крупные засорения могут быть выведены из разгрузочного приспособления 2 непосредственно через отдельный патрубок 61 в трубообразном отводе 60.

Через отверстие 102 при отвертывании резьбовой пробки 103 выводят засорения из конического днища 77 сосуда 76 по мере их накопления при эксплуатации машины.

Пенный пpодукт из пеносборного желоба 3 через патрубки 4 и 116 поступает в циклоны 133 для центробежной флотации, в которых производится перечистка концентрата основной флотации. Пенный пpодукт из пеносборных желобов 125 приспособления 120 циклонов 115 поступает через патрубки 126 и 116 в циклон 134 для центробежной флотации, в котором производится перечистка концентрата очистной флотации, производимой в циклонах 115. Флотационный концентрат, получаемый после центробежной флотации в циклонах 133, является конечным флотационным концентратом пневматической флотационной машины. Флотационный концентрат, получаемый после центробежной флотации в циклоне 134 может быть конечным, если он удовлетворяет требованиям, предъявляемым к конечному концентрату. Если же он этим требованиям не удовлетворяет, он идет на доработку в этой же машине. Все хвосты циклонов 133 и 134 являются промпродуктами, возвращаемыми на доработку в эту же машину. Улучшению работы циклонов 115, 133 и 134 способствует более интенсивное закручивание потока их питания, достигаемое разделением этого потока на два равнозначных потока посредством внутренней перегородки 135, расположенной вертикально по осевой линии питающего патрубка 116, и спиралевидного канала 136. Закручивание потока пульпы происходит при этом под действием пары сил от этих двух потоков. Абразивный износ рабочих поверхностей циклонов предотвращают футерованием их износостойким материалом. Разделение слива циклонов 133 и 134 в их приспособлениях 137 и 138 на пенный и хвостовой продукты осуществляют аналогично тому, как это производится в приспособлении 120 циклона 115.

Флотационную выгрузку пенных продуктов из приспособлений 120, 137 и 138 и вторичную минерализацию полезного компонента в пенном слое усиливают потоком сильно аэрированной жидкости, выходящим в виде аэрогидросмеси из зазоров 139 между коническими кольцами 140 из внутренней полости конусообразного отражателя 127. При этом налипания маслообразных реагентов и флотокомплексов на наружную поверхность колец 140 не происходит, так как они непрерывно омываются этой аэрогидросмесью и прямого контакта маслоообразных реагентов и флотокомплексов с наружной поверхностью конусообразных отражателей 127 не происходит. Генерирование большого количества аэрогидросмеси для этой цели осуществляют посредством размещенных в две ступени пневмогидравлических аэраторов 142 и 143. Для этого через водоподводящий рукав 64, штуцер 149 и патрубок 162 в эти пневмогидравлические аэраторы подают воду под давлением, а через воздухоподводящий рукав 65, штуцер 150 и патрубок 163 - сжатый воздух. В результате этого из пневмогидравлического аэратора 142 первой ступени аналогично пневмогидравлическим аэраторам 69 выходит высокоскоростная струя воды с тонкодиспергированным в ней воздухом, которая входит в осевое отверстие пневмогидравлического аэратора 143 второй ступени. Эта струя воды, проходя первое по ходу своего движения кольцо 153 форсунки 152, эжектирует жидкости из внутренней полости кожуха 157 через зазор 155 и воздух из внутренней полости пустотелого кольца 153 через щелевой выход 154. К поверхности этой струи аэрогидросмеси за счет эжекции поочередно послойно прибавляются новые порции жидкости и воздуха из последующих зазоров 155 и щелевых выходов 154. В результате этого многократного контакта жидкой и газообразной фаз образуется факел тонкодиспергированных между собой воды и воздуха, выходящий из отверстия крайнего наибольшего кольца 153 и обеспечивающий генерирование большого количества аэрогидросмеси во внутренней полости конусообразного отражателя 127. Высокоскоростная струя воды с тонкодиспергированным в ней воздухом, выходящая из осевого отверстия пневмогидравлического аэратора 142 и факел тонкодиспергированных между собой воды и воздуха ударяются в параболический отражатель 144 в износостойкую его часть и отражается от него. Двигаясь в результате этого по внутренней поверхности конусообразного отражателя 127 и выходя через зазоры 139 между коническими кольцами 140, аэрогидросмесь поднимается вверх по приспособлению 120, 137 и 138, скользя по внешней поверхности конических колец 140 и омывая их. Этот поток аэрогидросмеси подхватывается потоком аэрированной пульпы с флотокомплексами частиц полезного компонента, выходящей из сливного патрубка циклонов 115, 133 и 134 по раструбу 128, отклоняется эвольвентными ребрами 129 в пеносборные желоба 125. При этом происходит вторичная минерализация частиц полезного компонента в пенном слое, образующем на поверхности аэрированной жидкости. Этому способствует смывная вода, выходящая через зазор между цилиндрической обечайкой 131 и диском 130. Ее равномерно распределяют по периметру обечайки 131 посредством тангенциального ввода через водоподводящий патрубок 132. Воздух, скапливающийся во внутренней полости конусообразного отражателя 127, выводят через отверстие 166.

Интенсивную аэрацию камерного продукта осуществляют посредством пневмогидравлических аэраторов 69, установленных в блоках 170 и 171 на трубообразном отводе 60. Работа их аналогична пневмогидравлическим аэраторам 69, установленным в кольцеобразных блоках 104. Этим обеспечивается более качественная работа циклонов 115 для центробежной флотации. Повышению качественных показателей флотации в цилиндроконической камере 1 способствует провальная решетка 180, обеспечивающая оптимальный гидродинамический режим флотации и торможение частиц, выпадающих из пенного слоя.

Таким образом, предлагаемое изобретение по сравнению с известным позволяет за счет улучшения аэрогидродинамических условий загрузки питания и выгрузки продуктов флотационного разделения из камеры машины повысить качество процесса флотации. (56) Авторское свидетельство СССР N 1315028, кл. B 03 D 1/24, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011424C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1989 |

|

RU2067891C1 |

| Пневматическая флотационная машина | 1991 |

|

SU1814924A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1988 |

|

RU2067890C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1996 |

|

RU2100098C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100096C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011413C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1999 |

|

RU2165800C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2104093C1 |

Пневматическая флотационная машина относится к области обогащения полезных ископаемых способом флотации, в частности к устройствам для разделения минералов, и может быть использована при крупнозернистой флотации рудного и нерудного сырья. Сущность изобретения заключается в том, что флотационная машина снабжена соединенными с патрубками 4 и 126 для выгрузки пенного продукта пеносборных желобов 3 и 125 циклонами 133 и 134 для центробежной флотации пенных продуктов, аналогичными циклонам 115 для очистки хвостов, при этом циклоны 133 для перечистки пенного продукта основной флотации своими питающими патрубками 116 соединены с патрубками 4 для выгрузки пенного продукта пеносборного желоба 3 цилиндроконической камеры 1, а циклон 134 для перечистки пенного продукта очистной флотации аналогичным образом соединен с патрубками 126 пеносборных желобов 125 приспособлений 120 для разделения слива циклонов 115 очистных операций; боковые поверхности конусообразных отражателей выполнены в виде набора установленных с зазором между собой по высоте и частично входящих друг в друга конических колец, диаметр которых уменьшается в направлении к вершине конусообразного отражателя; каждый конусообразный отражатель со стороны широкой своей части снабжен последовательно размещенными в две ступени по его оси пневмогидравлическими аэраторами и с выходными осевыми отверстиями, направленными в вершину конусообразного отражателя с внутренней его стороны, где концентрично размещен параболический отражатель, открытой своей частью обращенный во встречном к пневмогидравлическим аэраторам и направлении в основание конусообразного отражателя, при этом пневмогидравлические аэраторы и соединены между собой таким образом, что выходное сопло пневмогидравлического аэратора первой ступени непосредственно пристыковано к входному отверстию пневмогидравлического аэратора второй ступени; пневмогидравлические аэраторы, установленные на трубообразном отводе, размещены внутри блоков и, каждый из которых имеет смежно расположенные коллекторы и для напорной воды и полости и для сжатого воздуха соответственно, взаимосвязанные между собой аналогично кольцеобразным блокам, пневмогидравлический аэратор первой ступени, установленный на конусообразных отражателях приспособлений 120, 137 и 138 для разделения слива циклонов 115, 133 и 134 на пенный и хвостовой продукты, выполнен в трубчатом корпусе с входной и выходной втулками, изготовленными из износостойкого материала, например из силицированного графита, имеющими осевые отверстия для напорной воды, причем входная втулка имеет в осевом отверстии уширение с тангенциальными проходами для сжатого воздуха, а пневмогидравлический аэратор второй ступени представляет собой помещенную в цилиндрический корпус с водоподводящим патрубком форсунку с водоподводящим и воздухоподводящим штуцерами, выполненную в виде конусообразного набора пустотелых коаксиально расположенных колец со щелевыми выходами внутрь форсунки. Кольца установлены с зазором между собой, соединены друг с другом радиальными ребрами и сообщены посредством трубок с воздухоподводящим патрубком. 17 ил.

Авторы

Даты

1994-02-15—Публикация

1991-04-08—Подача