Изобретение касается обогащения полезных ископаемых, а именно флотационных методов обогащения, и может быть использовано при переработке рудного и нерудного сырья.

Известен способ пенной сепарации, включающий кондиционирование исходного сырья с реагентами, предварительную подготовку пенного слоя путем введения в пульпу пенообразователя и газа в виде пузырьков равного размера, подачу кондиционированного сырья на пенный слой и удаление продуктов разделения [1].

Недостатком известного способа является отсутствие в нем ряда последовательных операций, обеспечивающих повышение технологических показателей процесса. В частности, данный способ не обеспечивает дифференцированного подхода при обогащении фракций материала различной крупности, в нем нет операций для флотационного извлечения частиц полезного компонента из объема аэрированной пульпы, в нем отсутствуют условия для формирования флотокомплексов с повышенной несущей способностью и для вторичной минерализации частиц в пенном слое, что связано с отсутствием тонкодисперсных газовых пузырьков.

Наиболее близким по технической сущности и достигаемому результату является способ пенной сепарации и флотации, включающий кондиционирование исходного сырья с реагентами в присутствии маслообразных реагентов, приготовление пенного слоя путем введения в пульпу пенообразователя и газа в виде тонкодиспергированных пузырьков, подачу кондиционированного сырья на пенный слой и в объем пульпы, разделение в пенном слое и в объеме пульпы, получение и удаление пенного и камерного продуктов при одновременном их обезвоживании с получением твердой и жидкой фаз [2].

Данный способ во многом устраняет недостатки способа [1]. Однако и он не лишен недостатков, связанных с отсутствием ряда последовательных операций, обеспечивающих оптимальные условия для извлечения частиц полезного компонента различной крупности из объема аэрированной пульпы, а также для создания в аэрированной пульпы и в пенном слое оптимальных условий для формирования фотокомплексов с повышенной несущей способностью, что также ведет к снижению технологических показателей процесса. В нем нет раздельных операций для оптимального перемешивания пульпы с тонкодисперсными газовыми и воздушными пузырьками в комплексе с поверхностно-активными и маслообразными веществами и для последующего флотационного разделения частиц различной крупности в ламинарных режимах.

Целью изобретения является повышение технологических показателей процесса за счет улучшения условий для формирования флотокомплексов с повышенной несущей способностью.

Поставленная цель достигается тем, что в способе пенной сепарации и флотации, включающем кондиционирование исходного сырья с реагентами в присутствии малсообразных реагентов, приготовление пенного слоя путем введения в пульпу пенообразователя и газа в виде тонкодиспергированных пузырьков, подачу кондиционированного сырья на пенной слой и в объем пульпы, разделение в пенном слое и в объеме пульпы, получение и удаление пенного и камерного продуктов при одновременном их обезвоживании с получением твердой и жидкой фаз, кондиционирование исходного сырья с реагентами и приготовление пенного слоя осуществляют с использованием пневмогидравлической аэрации, в которой в качестве напорной воды используют жидкую фазу от обезвоживания пенного продукта, прошедшую предварительную электрохимическую обработку в электролизере непосредственно перед пневмогидравлической аэрацией с получением после пневмогидравлической аэрации тонкодиспергированной газоводовоздушной смеси с поверхностно-активными и маслообразными веществами, кондиционирование исходного сырья с реагентами осуществляют одновременно с разделением исходного сырья на крупнозернистый, среднезернистый и мелкозернистый продукты, после чего среднезернистый продукт подают на флотационное разделение в объем пульпы снизу вверх в центральной его части в направлении действия архимедовых сил, а мелкозернистый продукт в рассредоточенном виде по периферийной части под углом к ним, жидкую фазу от обезвоживания камерного продукта подают с крупнозернистым, среднезернистым и мелкозернистым продуктами для их распульповки, на пенный слой подают крупнозернистый продукт, при кондиционировании которого избыток жидкой фазы пульпы и реагентной смеси переводят в мелкозернистый продукт.

Для оптимизации любого разделительного процесса необходимо обеспечить условия максимального снижения его турбулентности. Аэрогидродинамический режим флотационного процесса можно улучшить, если отделить друг от друга зоны перемешивания пульпы при ее насыщении газовыми и воздушными пузырьками пневмогидравлической аэрацией и зоны непосредственного флотационного разделения компонентов этой пульпы. При флотации материала широкого диапазона крупности необходимо при этом обеспечить дифференцированный подход к фракциям различной крупности. Для высокопроизводительных процессов, где поток вводимого питания весьма велик, существенным для снижения турбулентности пульпы в таком процессе, а именно в разделительных его зонах, являются максимальное рассредоточение питания, а также способ его введения во флотационный процесс в зависимости от крупности обогащаемого материала.

Что касается наиболее крупной и тяжелой части питания, то, как показывает опыт широкого промышленного применения пенной сепарации и пневматической флотации, она должна подаваться во флотационный процесс на поверхность пенного слоя при максимальном рассредоточении минеральных зерен между собой и с минимальным количеством жидкой фазы пульпы. При этом вектор скорости подаваемого питания должен быть направлен вдоль поверхности пенного слоя в сторону выгрузки пенного продукта. Это соответствует требованиям механизма процесса пенной сепарации.

Грубозернистый материал меньшей крупности должен подаваться по оси флотационной камеры снизу в виде хорошо переменной и достаточно сильно аэрированной пульпы с тем, чтобы вектор скорости аэрированного потока пульпы совпадал с вектором архимедовых сил. Это соответствует условиям флотации более крупных минеральных зерен полезного компонента из объема аэрированной пульпы.

Питание, содержащее мелкозернистую и шламистую фракции, целесообразно подавать в виде тщательно перемешенной и сильно аэрированной пульпы в наиболее рассредоточенном виде по периферии нижней части флотационной камеры. Для исключения механического выноса в пенный слой гидрофильных частиц мелких и шламистых фракций вектор скорости подачи питания данной крупности не должен совпадать с вектором архимедовых сил.

Для повышения качества флотационного концентрата и снижения его выхода целесообразно обеспечить условия эффективной вторичной минерализации частиц в пенном слое, а также условия внутрикамерных очистных и перечисленных операций.

Этим требованиям удовлетворяет предлагаемый процесс пенной сепарации и флотации, реализованный в пневматических флотационных машинах колонного типа, с предварительной подготовкой обогащенного материала в аппаратах для фракционирования и одновременного его кондиционирования с флотационными реагентами.

Предложенный способ пенной сепарации и флотации предусматривает разделенное получение оборотных вод от обезвоживания пенного и камерного продукта. Но в отличие от прототипа жидкую фазу от обезвоживания пенного продукта после ее обработки в электролизере подают в данном способе в качестве напорной воды для пневмогидравлического приготовления тонкодиспергированной газоводовоздушной смеси с поверхностно-активными и маслообразными веществами с последующим введением полученной смеси в операции кондиционирования исходных продуктов с реагентами и для аэрации пульпы и приготовления пенного слоя. В этом случае получается аэрогидросмесь тонкодиспергированных между собой водной и газовоздушной фаз, а также поверхностно-активных и маслообразных веществ, высокоактивная во флотационном отношении. Такая смесь при контакте с частицами полезного компонента обеспечивает быструю коалесценцию закрепившихся на этих частицах газовых и воздушных пузырьков, обеспечивая тем самым повышенную несущую способность образованных флотокомплексов. Этому во многом способствует то, что распульповка обогащаемых продуктов производится жидкой фазой пульпы, полученной от обезвоживания камерного продукта, где концентрация этих веществ значительно ниже, чем в жидкой фазе, полученной от обезвоживания пенного продукта. Проведение предварительной электрохимической обработки напорной воды пневмогидравлической аэрации в электролизерах интенсифицирует также электрохимические и адсорбционные процессы во флотационной пульпе и дополнительно насыщает ее тонкодисперсными газовыми пузырьками, способными быстро и надежно закрепляться на гидрофобной поверхности извлекаемых частиц.

Пример. Способ пенной сепарации и флотации реализуется в пневматических флотационных машинах колонного типа, оснащенных пневмогидравлическими аэраторами и имеющими приспособления для раздельной подачи крупнозернистого, среднезернистого и мелкозернистого питания. Подготовку питания осуществляют в устройствах для приготовления пульпы к флотации и пенной сепарации, позволяющих фракционировать исходный материал и одновременно обрабатывать флотационными реагентами.

В устройстве для подготовки пульпы к флотации и пенной сепарации по патенту Российской Федерации N 2038863 флотационные реагенты вводят в процесс в виде тонко диспергированной аэрогидросмеси непосредственно через пневмогидравлические аэраторы. Турбулентный режим движения пульпы внутри основной камеры обеспечивает эффективное перемешивание флотационных реагентов с исходной пульпой. Реагенты, подаваемые в виде аэрогидросмеси в перечистную камеру, предназначены для контактирования с грузозернистой ее частью.

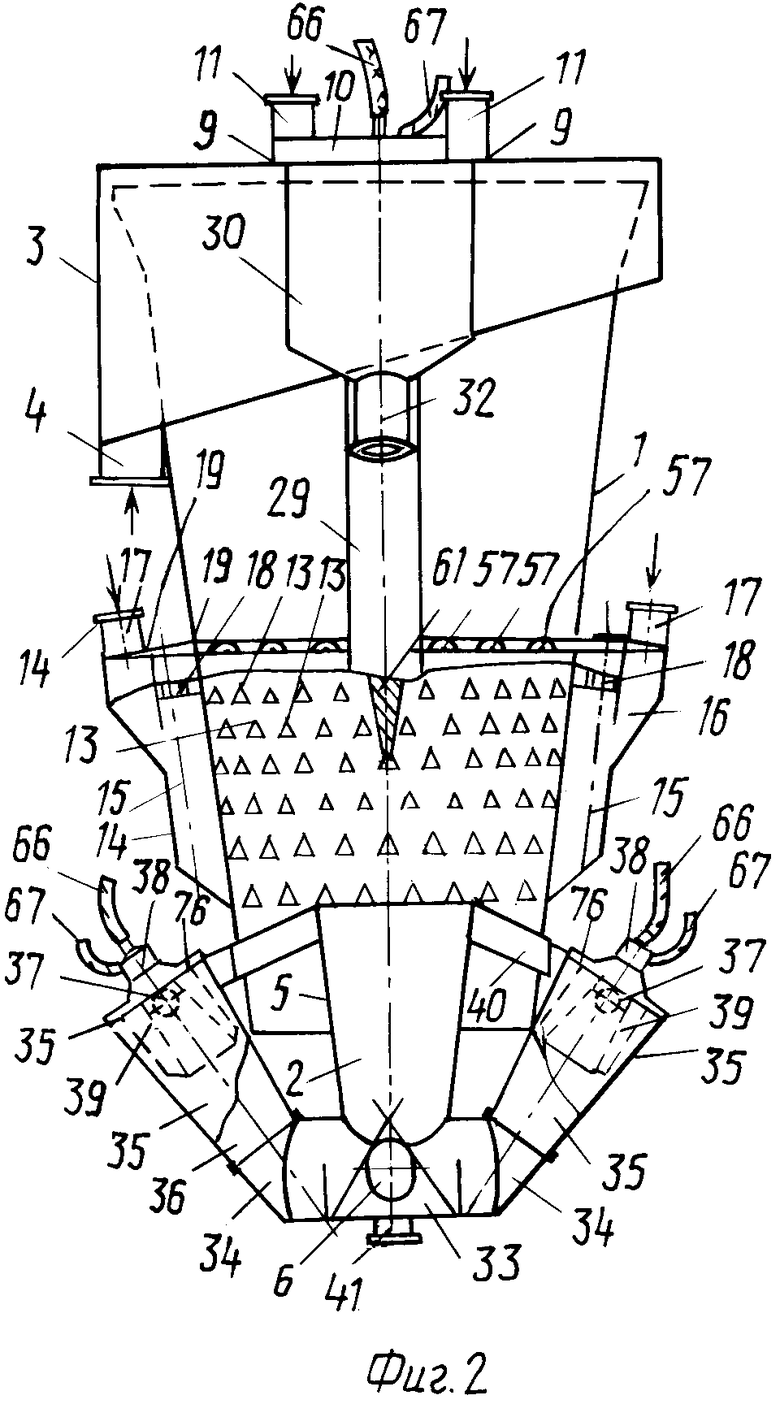

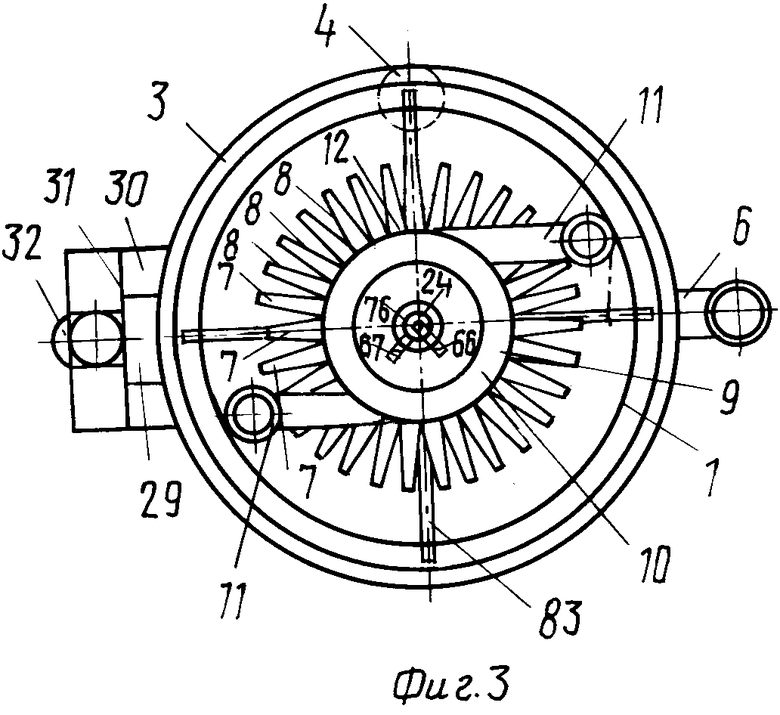

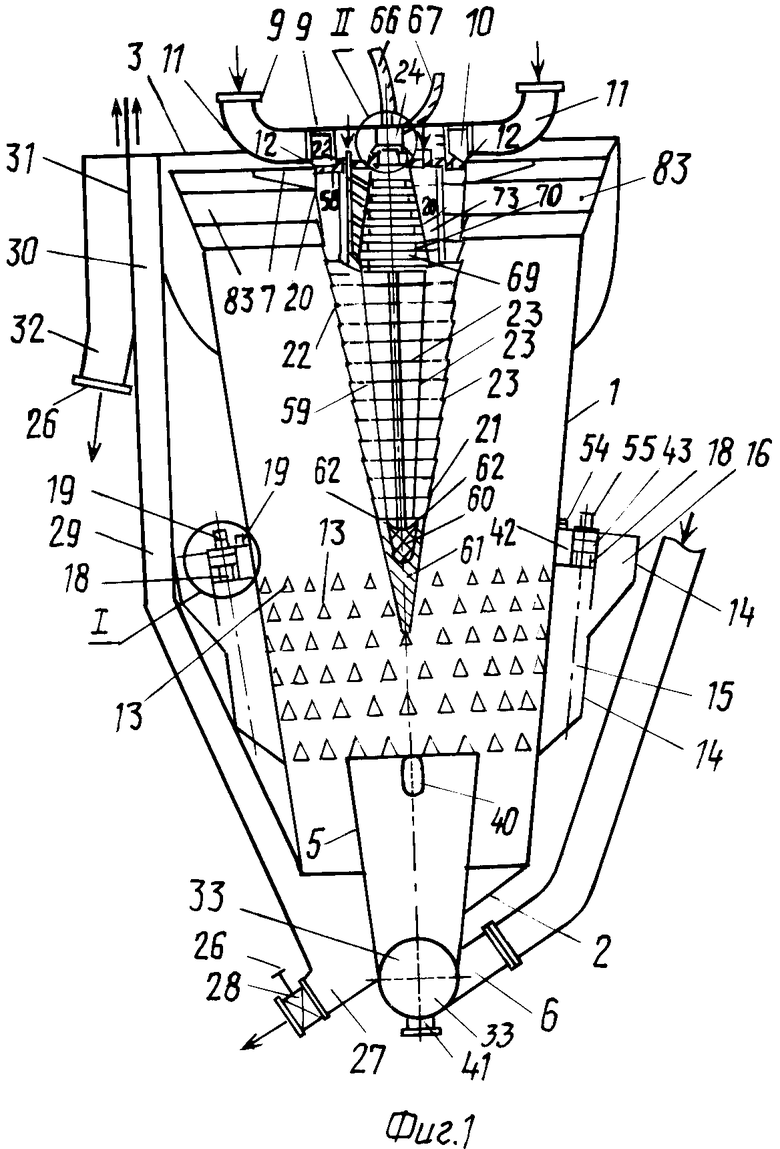

Колонная пневматическая флотационная машина (фиг. 1-5) состоит из флотационной камеры 1 с днищем 2. С целью снижения коалесценции газовых и воздушных пузырьков в объеме пульпы камера выполнена в виде расширяющегося вверх конусообразного сосуда с раструбом в верхней части. По периферии верхней части камеры закреплен пеносборный желоб 3 с патрубком 4 для вывода пенного продукта. В нижней части камеры, по ее оси установлен трубообразный смеситель 5, выполненный в виде расширяющегося вверх конусообразного сосуда с размещенным в нижней его части патрубком 6 для подвода грузозернистой пульпы. На уровне верхнего края флотационная камера имеет соосно расположенную дискообразную щелевидную просеивающую поверхность 7 с сечением щелей 8, увеличивающимся от оси камеры. Над ней соосно расположено приспособление 9 для подачи крупнозернистого питания на пенный слой, выполненное в виде пустотелого кольца 10 с тангенциально расположенными по диаметру кольца входными патрубками 11. Кольцо с внешней стороны в нижней части имеет щелевидный выход из внутренней своей полости непосредственно на щелевидную просеивающую поверхность. В нижней части флотационная камера имеет равномерно размещенные по ее периметру в шахматном порядке загрузочные окна 13, вокруг которых на боковых стенках камеры закреплено приспособление 14 для загрузки тонкозернистой пульпы, выполненное в виде кольцеобразной смесительной камеры 15 с распределительным коллектором 16 и патрубками 17 для приема пульпы. Смесительная камера снабжена в верхней части пневмогидравлическими аэраторами 18, равномерно размещенными по ее периметру в кольцеобразном блоке 19. В верхней части флотационной камеры по ее оси установлено аэрирующее приспособление 20, выполненное в виде полого конуса 21, состоящего из набора конических колец 22, установленных с зазором 23 между собой и частично входящих друг в друга. Диаметр конических колец уменьшается в направлении днища флотационной камеры. Со стороны широкой своей части полый конус имеет последовательно размещенные в две ступени по его оси пневмогидравлические аэраторы 24 и 25. В нижней части у днища флотационная камера имеет разгрузочное приспособление 26 с патрубком 27 для выгрузки камерного продукта, имеющим регулируемую задвижку 28. Над патрубком размещен направленный вверх в сторону пеносборного желоба пульпоотвод 29, имеющий у верхнего своего края пульпоприемник 30, снабженный внутри регулируемой заслонкой 31 и патрубком 32 для выгрузки тонкозернистых хвостов в виде пульпы.

В нижней части трубообразного смесителя на уровне патрубка для подвода грузозернистой пульпы закреплена приемная камера 33 с патрубками 34 для подвода аэрированной жидкости, к которым присоединены аэрационные камеры 35, выполненные в виде полых усеченных конусов 36, симметрично расположенных по отношению к патрубку 6 под одинаковым углом к вертикали. Со стороны верхних больших оснований полых усеченных конусов аэрационные камеры снабжены водоподводящими патрубками 37 и последовательно размещенными в две ступени пневмогидравлическими аэраторами 38 и 39 с выходными отверстиями, направленными в сторону днища приемной камеры через внутреннего сечение патрубков 34. При этом оси этих пневмогидравлических аэраторов при зеркальном отражении от днища приемной камеры направлены во внутреннюю полость трубообразного смесителя снизу вверх и пересекаются в точке, расположенной на его оси (см. фиг. 2). Внутренние полости аэрационных камер сопряжены с внутренней полостью трубообразного смесителя посредством радиально установленных трубок 40. Это необходимо для того, чтобы накапливающиеся в верхних частях аэрационных камер газовые и воздушные пузырьки могли беспрепятственно перейти в трубообразный смеситель. Для этого трубки имеют наклон в сторону аэрационных камер. Для снижения помех при оседании хвостовых частиц во флотационной камере и их выгрузке трубки уплощены в вертикальной плоскости. Для вывода из трубообразного смесителя и приемной камеры случайных инородных предметов в ее днище установлен патрубок 41.

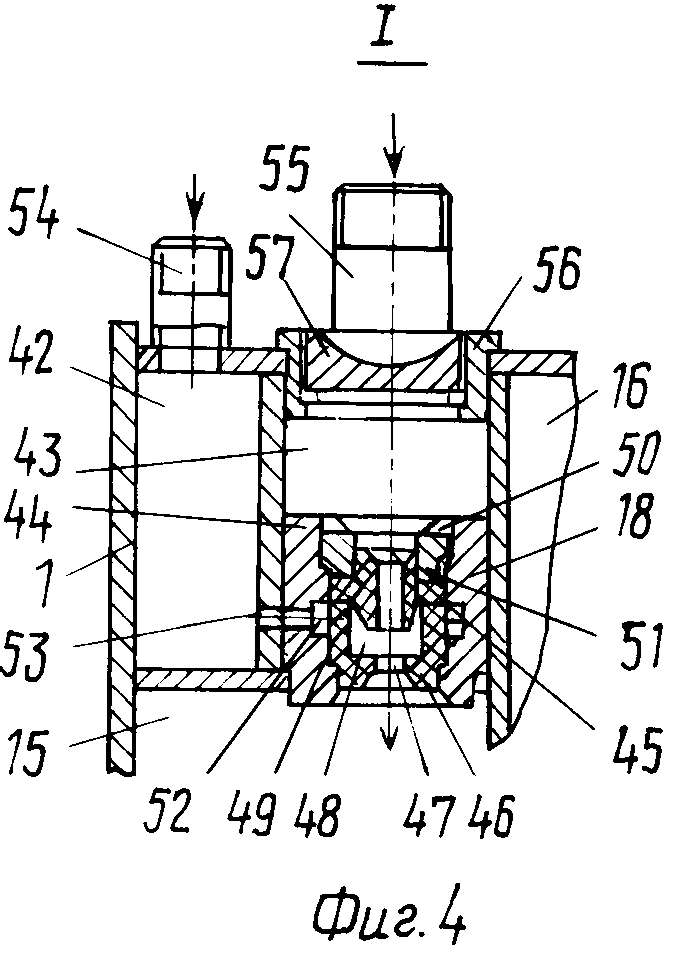

Кольцеобразный блок 19 имеет кольцевые баллон 42 для сжатого воздуха и коллектор 43 для напорной воды, при этом пневмогидравлические 18 аэраторы размещены внутри этого коллектора (см. фиг.4). Пневмогидравлические аэраторы имеют свой корпус 44, плотно (на сварке) вмонтированный в стенку кольцеобразного блока. В корпусе имеется входная 45 и выходная 46 втулки, выполненные из износостойкого материала, например из силицированного графита или металлокерамики, имеющие осевые отверстия 47. Выходная втулка имеет в осевом отверстии участок 48 большого диаметра с тангенциальными проходами 49. Втулки закреплены в корпусе резьбовыми крышками 50 через эластичную прокладку 51. В корпусе выполнена кольцевая канавка 52, сообщенная через отверстие 53 с внутренней полостью баллона и через тангенциальные проходы и участок 48 с осевым отверстием. Кольцевой баллон для сжатого воздуха снабжен воздухоподводящими патрубками 54, а кольцевой коллектор для напорной воды - водоподводящим 55 и люками 56 с герметичными крышками 57, расположенными на верхней его стенке напротив каждого единичного пневмогидравлического аэратора, предназначенными для замены изнашивающихся частей аэраторов.

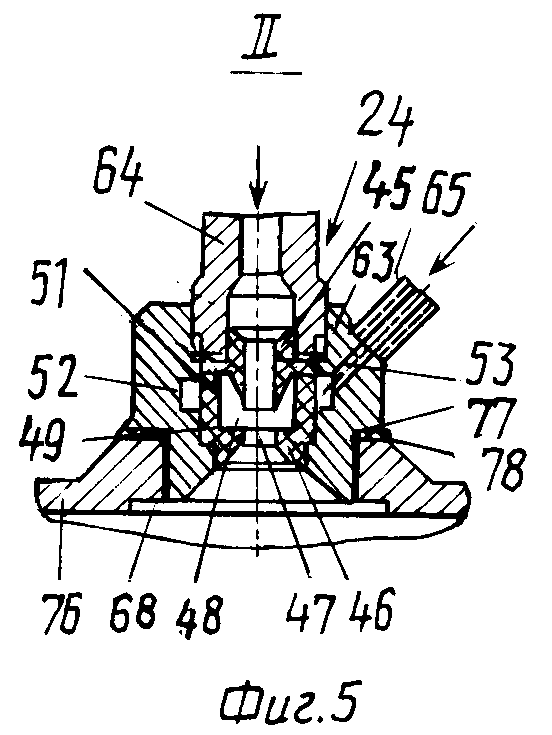

Конические кольца полого конуса аэрирующего приспособления 20 закреплены на диске 58 щелевидной просеивающей поверхности посредством радиально установленных ребер 59. На этом же диске закреплены пневмогидравлические аэраторы 24 и 25. Оси их совпадают с осью полого конуса, а выходные отверстия направлены в вершину этого конуса, где концентрично размещен параболический отражатель 60, выполненный из износостойкого материала, например из силицированного графита, металлокерамики или полиуретана. Отражатель помещен в съемный обтекатель 61, закрепленный за конусообразный фланец 62, приваренный к ребрам 59.

Пневмогидравлический аэратор 24 первой ступени (аналогично пневмогидравлический аэратор 38 аэрационных камер) имеет трубчатый корпус 63 (см. фиг.1,5) с водоподводящим 64 и воздухоподводящим 65 штуцерами, к которым посредством резьбовых соединений присоединены водоподводящий 66 и воздухопоподводящий 67 гибкие рукава. Аэратор имеет резьбовое соединение 68 для сочленения его через диск 58 с пневмогидравлическим аэратором 25 второй ступени, который также как и пневмогидравлический аэратор 39, представляет собой форсунку 69, выполненную из конусообразного набора коаксиально расположенных пустотелых колец 70 с щелевидными выходами 71, установленных с зазором 72 между собой и соединенных друг с другом радиальными ребрами 73. Форсунка помещена в цилиндрический кожух 74, имеющий по всему нижнему торцу фланец 75. Сверху кожух закрыт крышкой 76, к нижней поверхности которой приварены радиальные ребра 73. Крышка имеет осевое резьбовое отверстие 77, к которому через эластичную прокладку 78 прикручивается пневмагидравлический аэратор 24 первой ступени. Сквозь крышку внутрь цилиндрического кожуха подведены водоподводящий 79 и воздухоподводящий 80 патрубки, предназначенные для питания пневмогидравлического аэратора второй ступени напорной водой и сжатым воздухом. Воздухоподводящий патрубок посредством трубок 81 сообщен с внутренней полостью пустотелых колец. Крышка посредством болтов плотно прижата к диску. Цилиндрический кожух приварен к диску и к радиальным ребрам 59. Вокруг кожуха диск и крышка имеют отверстия 82 для вывода воздуха, скапливающегося в верхней части внутренней полости конуса. Нижнее пустотелое кольцо форсунки опирается на фланец 75.

Аэрирующее приспособление посредством радиальных ребер 83 опирается на стенки раструба флотационной камеры.

При работе машины флотационную камеру 1 заполняют водой с пенообразователем. Одновременно в пневмогидравлические аэраторы под давлением через водоподводящие и воздухоподводящие патрубки и гибкие рукава подают воду и воздух. Напорную воду предварительно обрабатывают в электролизере. Во флотационной камере образуется аэрогидросмесь с тонкодиспергированным газом и воздухом, а на ее поверхности образуется пенный слой, который при достижении аэрогидросмесью уровня верхней кромки камеры переливается в пеносборный желоб 3.

Тонкую диспергацию воздуха в жидкости осуществляют следующим образом.

При продавливании прошедшей предварительную электрохимическую обработку в электролизере напорной воды из кольцевого коллектора 43 через осевые отверстия входной и выходной втулок пневмогидравлических аэраторов 18 в участке 48 большего диаметра осевого отверстия выходной втулки за счет высокоскоростной струи создается эжектирующий эффект, отсасывающий воздух из объема участка 48. Одновременно в участки 48 через тангенциальные проходы, кольцевую канавку и отверстия 53 поступает сжатый воздух из баллона 42, который компенсирует его убыль при струйном эжектировании. В результате на выходе из пневмогидравлических аэраторов формируется высокоскоростная струя воды с тонкодиспергированными в ней газом и воздухом. Тонкой диспергации воздуха способствует тангенциальный ввод сжатого воздуха в участок 48, создающий в нем высокоскоростной воздушный вихрь. При выходе из пневмогидравлического аэратора высокоскоростная струя аэрированной жидкости создает в кольцеобразной смесительной камере 15 наряду с аэрацией вводимой пульпы также эффект весьма интенсивного струйного ее перемешивания с тонкодиспергированными газовыми и воздушными пузырьками.

Пневмогидравлические аэраторы 24 и 38 первой ступени аэрации в аэрирующем приспособлении и в аэрационных камерах работают аналогично пневмогидравлическим аэраторам 18. Выходящая из осевого отверстия пневмогидравлических аэраторов 24 и 38 струя аэрированной жидкости с высокой скоростью входит в осевое отверстие пневмогидравлических аэраторов 25 и 39 второй ступени и создает сильную эжекцию во внутренней полости форсунки. Проходя первое по ходу своего движения пустотелое кольцо форсунки, эта высокоскоростная струя аэрогидросмеси эжектирует жидкость из внутренней полости кожуха 74 через зазор 72 и воздух из внутренней полости пустотелового кольца 70 через щелевой выход 71. К поверхности этой струи аэрогидросмеси за счет эжекции поочередно послойно прибавляются новые порции жидкости и воздуха из последующих зазоров и щелевых выходов. В результате этого многократного контакта жидкой и газообразной фаз образуется тонкодиспергированный между собой газоводовоздушный факел, выходящий из отверстия крайнего наибольшего кольца 70 и обеспечивающий генерирование большого количества аэрогидросмеси во внутренней полости конуса 21 аэрирующего приспособления и аэрационных камер.

Высокоскоростная струя воды с тонкодиспергированными в ней газом и воздухом, выходящая из осевого отверстия пневмогидравлического аэратора 24, и газоводовоздушный факел ударяют в параболический отражатель 60 в износостойкую его часть и отражаются от него. Двигаясь в результате этого по внутренней поверхности полого конуса и выходя через зазоры между коническими кольцами, аэрогидросмесь поднимается, скользя по внешней поверхности конических колец и омывая их. Этот поток аэрогидросмеси объединяется с потоком аэрогидросмеси, генерируемым в аэрационных камерах пневмогидравлическими аэраторами 38 и 39 и выходящим через трубообразный смеситель. К общему потоку аэрогидросмеси присоединяется аэрированный поток жидкости, идущий через загрузочные окна из кольцеобразной смесительной камеры от пневмогидравлических аэраторов 18, внутреннюю аэрогидродинамику потоков жидкости во флотационной камере.

После формирования во флотационной камере аэрогидродинамических потоков жидкости и создания пенного слоя на поверхности аэрированной жидкости в питающие патрубки подают флотационную пульпу, предварительно обработанную флотационными реагентами, причем в патрубки 11 приспособления для подачи крупнозернистого питания на пенный слой подают самую крупную и тяжелую фракцию питания, в патрубок 6 для подвода грубозернистой пульпы через трубообразный смеситель подают средние по крупности и плотности фракции питания, а в патрубки 17 приспособления для загрузки тонкозернистой пульпы подают самые мелкие и легкие фракции питания, включая и шламистые.

Из патрубка 6 для подвода грубозернистой пульпы грубозернистая часть питания поступает в виде пульпы в приемную камеру трубообразного смесителя. Туда же с обеих сторон от входящего потока грубозернистой пульпы вводится через патрубки 34 из аэрационных камер сильно аэрированная жидкость с генерируемыми в ней посредством последовательно размещенных в две ступени пневмогидравлических аэраторов 38 и 39 тонкодисперсными газовыми и воздушными пузырьками. При этом вводимые потоки сильно аэрированной жидкости ударяют с двух сторон в днище приемной камеры, отражаются от него и вместе с потоком грубозернистой пульпы входят в трубообразный смеситель в направлении снизу вверх. В приемной камере происходит интенсивное перемешивание грубозернистой пульпы с находящимися в аэрированной жидкости гидродиспергированными газовыми и воздушными пузырьками, с последующим вводом полученной аэрогидросмеси через трубообразный смеситель во флотационную камеру вдоль ее оси в направлении действия архимедовых сил. При этом не происходит забивания отверстий пневмогидравлических аэраторов 38 и 39 зернистой массой, так как они расположены вне зоны непосредственного перемешивания пульпы и аэрированной жидкости, находясь выше этой зоны в верхней части аэрационных камер, куда дополнительно вводится жидкость (жидкая фаза пульпы) через водоподводящий патрубок 37. Скапливающиеся в верхней частях аэрационных камер газовые и воздушные пузырьки выводятся в трубообразный смеситель через трубки 40. Флотация грубозернистых частиц полезного компонента происходит в потоке сильно аэрированной пульпы, движущемся в направлении архимедовых сил, что обеспечивает их высокое извлечение и повышает технологические показатели процесса.

Из патрубков 17 для приема пульпы тонкозернистая часть питания через распределительной коллектор поступает в виде пульпы в кольцеобразную смесительную камеру. Туда же в виде высокоскоростных струй поступает из сопел пневмогидравлических аэраторов 18 сильно аэрированная жидкость с тонкодиспергированными газовыми и воздушными пузырьками. Посредством этих струй производится интенсивное перемешивание пульпы в смесительной камере с одновременным ее насыщением тонкодиспергированными газовыми и воздушными пузырьками. После этого полученная аэрогидросмесь в рассредоточенном виде вводится в нижнюю периферийную часть флотационной камеры через загрузочные окна. Траектория введения этой части пульпы во флотационную камеру не совпадает с направлением архимедовых сил. Это исключает возможность механического выноса частиц пустой породы в пенный слой и повышает технологические показатели процесса флотации.

Из входных патрубков 11 крупнозернистая часть питания в виде пульпы тангенциально вводится в пустотелое кольцо 10 приспособления для подачи крупнозернистого питания. Под действием пары сил двух потоков пульпы, так как патрубки 11 расположены по диаметру кольца, пульпа приобретает вращательное движение внутри пустотелого кольца. После раскручивания под действием центробежных сил она по касательной выгружается из кольца через щелевидный выход 12 непосредственно на щелевидную просеивающую поверхность, где происходят рассредоточение частиц по площади и между собой и поступление на поверхность пены, проходящей между щелей 8 в направлении к пеносборному желобу. Таким образом крупные частицы питания в рассредоточенном виде поступают на поверхность пены сверху. Гидрофобные и гидрофобизированные частицы полезного компонента удерживаются при этом пенным слоем и выносятся вместе в ним и с сфлотированными из объема пульпы частицами в пеносборный желоб, откуда выгружаются через патрубок для вывода пенного продукта. Гидрофильные частицы пустой породы проходят сквозь пену в объем флотационной камеры, опускаются на наклонные стенки камеры, скользят по ним вниз и попадают в поток аэрированной пульпы, выходящей из кольцеобразной смесительной камеры через загрузочные окна. Оставшиеся в них частицы полезного компонента вместе с такими же частицами мелкозернистых фракций направляются при этом в центральную часть камеры в входящий поток аэрированной пульпы, выходящей из трубообразного смесителя. Внутрикамерная циркуляция пульпы обеспечивает возможность повторного извлечения частиц полезного компонента, случайно выпавших из пенного слоя, не достигнув пеносборного желоба. Конфигурация флотационной камеры, выполненной в виде расширяющегося вверх конусообразного сосуда с раствором в верхней своей части, играет при этом существенную роль. Частицы полезного компонента флотируются в потоке аэрированной пульпы и поступают в движущийся к пеносборному желобу пенный слой. Частицы пустой породы оседают на днище флотационной камеры и грубозернистая их часть через патрубок 27 выгружается из машины. Выгрузка управляется при этом посредством регулируемой задвижки. Мелкозернистая и шламистая часть пустой породы вместе с жидкой фазой пульпы поднимается по пульпоотводу, поступает в пульпоприемник и выгружается из него через патрубок для выгрузки тонкозернистых хвостов в виде пульпы. Выгрузка ее управляется при этом посредством регулируемой заслонки, с помощью которой обеспечивается также поддержание уровня пульпы во флотационной камере.

Подача оборотных вод, полученных от обезвоживания пенного продукта и обработанных затем в электролизере, совместно с маслообразными реагентами реагентами и ПАВ в пневмогидравлические аэраторы способствует более тонкому диспергированию и стабилизации газовых и воздушных пузырьков в момент их диспергирования. На выходе из пневмогидравлических аэраторов часть реагентов переходит с поверхности пузырьков в жидкую фазу пульпы, которая имеет более низкую концентрацию этих веществ за счет того, что во флотационный процесс при распульповки обогащаемых продуктов поступает вода от обезвоживания камерного продукта, обедненного поверхностно-активными веществами, и не имеющая маслообразных реагентов. Это в свою очередь (за счет интенсификации коалесцентных явлений на поверхности извлекаемых частиц) обеспечивает формирование флотокомплесов с повышенной несущей способностью и в конечном итоге повышает технологические показатели флотационного процесса.

Использование водной фазы, прошедшей через электролизеры, в качестве напорной при пневмогидравлической аэрации обеспечивает насыщение пульпы мельчайшими газовыми пузырьками, необходимыми для быстрого и надежного их закрепления на гидрофобной поверхности извлекаемых частиц, а также интенсифицирует электрохимические и адсорбционные процессы во флотационной пульте, что в условиях повышенной коалесценции пузырьков, уже закрепившиеся на поверхности этих частиц, и формирования в результате этого флотокомплексов с повышенной несущей способностью повышает технологические показатели флотационного процесса.

Таким образом, изобретение по сравнению с прототипом позволяет за счет улучшения условий для формирования флотокомплексов с повышенной несущей способностью повысить технологические показатели процесса.

Источники информации, принятые во внимание при составлении

1. Авторское свидетельство СССР 1426638, кл. B 03 D 1/02, 1986.

2. Патент Российской Федерации 2002512, кл. B 03 D 1/02, B 03 B 7/00, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100096C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2100097C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1996 |

|

RU2108166C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1996 |

|

RU2100098C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1993 |

|

RU2065778C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1999 |

|

RU2167723C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 2000 |

|

RU2167722C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011413C1 |

| СПОСОБ ПЕННОЙ СЕПАРАЦИИ И ФЛОТАЦИИ | 1997 |

|

RU2125911C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2007220C1 |

Использование: обогащение полезных ископаемых. Сущность изобретения: кондиционирование исходного сырья с реагентами и приготовление пенного слоя осуществляется с использованием пневмогидравлической аэрации, в которой в качестве напорной воды используют жидкую фазу от обезвоживания пенного продукта, прошедшую предварительную электрохимическую обработку в электролизере непосредственно перед пневмогидравлической аэрацией с получением после пневмогидравлической аэрации тонкодиспергированной газовоздушной смеси с поверхностно-активным и маслообразными веществами. Кондиционирование исходного сырья с реагентами осуществляют одновременно с разделением исходного сырья на крупнозернистый, среднезернистый и мелкозернистый продукты, после чего среднезернистый продукт подают на флотационное разделение в объем пульпы снизу вверх в центральной его части в направлении действия архимедовых сил, а мелкозернистый продукт в рассредоточенном виде по периферийной части под углом к ним. Жидкую фазу от обезвоживания камерного продукта подают с крупнозернистым, среднезернистым и мелкозернистым продуктами для их распульповки. На пенный слой подают крупнозернистый продукт, при кондиционировании которого избыток жидкой фазы пульпы и реагентной смеси переводят в мелкозернистый продукт. 2 з.п. ф-лы, 5 ил.

| SU, авторское свидетельство, 1426638, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2002512, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Даты

1998-02-10—Публикация

1996-07-31—Подача