Изобретение относится к доменному производству и наиболее эффективно может быть использовано при загрузке шихты в доменные печи, оборудованные конусными загрузочными устройствами.

Известен способ загрузки доменной печи, предусматривающий остановку большого конуса на 0,30-0,35 полного хода при загрузке железорудных материалов, на 0,55-0,60 полного хода при загрузке кокса и на 0,40-0,60 полного хода при загрузке смешанных подач.

Недостатком известного способа загрузки является отсутствие возможности регулирования степени перемешивания железорудных материалов и кокса в доменной печи.

Известен также способ загрузки доменной печи, предусматривающий для обеспечения смешивания шихтовых материалов загрузку в один скип и кокса, и агломерата, или набор двух скипов (один скип кокса и один скип агломерата) на малый конус.

Наряду с достоинствами, связанными с возможностью перемешивания агломерата и кокса, известный способ имеет недостатки: необходимость изменения порядка и оборудования загрузки доменных печей, возможность задержек в загрузке. Многие доменные печи оборудованы воронками малого конуса, вмещающими только один скип шихты.

Наиболее близким техническим решением - прототипом является способ загрузки доменной печи, реализуемый с помощью загрузочного устройства, который включает набор шихты, состоящей из железорудного материала и кокса, на малый конус, ссыпание ее на большой конус при опускании малого конуса на различную высоту и подачу шихты в печь при опускании большого конуса с управлением распределения шихты по радиусу печи путем маневрирования малым конусом.

Недостатком такого способа загрузки является возможность задержки шихты в выпускном отверстии воронки малого конуса, для предотвращения которой увеличивают диаметр выпускного отверстия. Это ограничивает возможности регулирования радиального распределения шихты, приводит к его ухудшению и увеличению расхода кокса.

Целью изобретения является улучшение распределения шихты и газов и снижение расхода кокса.

Поставленная цель достигается тем, что в способе загрузки доменной печи, включающем набор шихты, состоящей из железорудного материала и кокса, на малый конус, ссыпание ее на большой конус при опускании малого конуса на различную высоту и подачу шихты в печь при опускании большого конуса с подгрузкой, или разгрузкой периферии и разделением, или смешиванием кокса и железорудных материалов путем маневрирования малым конусом, разделение железорудного материала и кокса и подгрузку периферии осуществляют при опускании малого конуса с железорудным материалом на полный ход, а с коксом на 0,35-0,55 полного хода, а смешивание компонентов шихты и дополнительную разгрузку периферии осуществляют при опускании малого конуса с железорудным материалом на 0,35-0,55 полного хода, с коксом - на полный ход.

Одним из средств снижения расхода кокса является перемешивание компонентов доменной шихты. Снижение расхода топлива достигается как за счет улучшения газодинамических условий доменной плавки, так и за счет более полного протекания процессов восстановления оксидов железа. Перемешивание железорудных материалов и кокса с помощью известного способа загрузки позволило снизить удельный расход кокса на 12 кг/т чугуна. Однако сложности, возникающие при загрузке печи, препятствуют широкому распространению известного способа. Предлагаемый способ позволяет частично перемешивать кокс и железорудный материал без усложнения процесса загрузки доменной печи.

Другим известным средством снижения расхода кокса является достижение рационального радиального распределения шихты и газов. Предлагаемый способ загрузки расширяет возможности в управлении распределением шихты и газов по радиусу доменной печи.

При падении на колошник в восходящем потоке газов более тяжелый и мелкий железорудный материал обгоняет кокс. В момент падения агломерат внедряется в толщу кокса. Таким образом ссыпание на колошник агломерата вслед за коксом способствует их перемешиванию. Порядок ссыпания шихты с большого конуса определяется ее расположением в межконусном пространстве. Первым ссыпается материал, расположенный у контактных поверхностей, затем материал, размещенный у стенок чаши, а в последнюю очередь ссыпается шихта с поверхности конуса. Таким образом размещение у стенок чаши кокса, а на поверхности большого конуса рудного материала приведет к первоочередному ссыпанию кокса и перемешиванию шихты. Первоочередное ссыпание кокса обеспечит расположение его у стен колошника и разгрузку периферии. Размещение у стен чаши рудного материала, а на поверхности конуса кокса приведет к первоочередному ссыпанию агломерата и разделению компонентов шихты. Первоочередное ссыпание рудного материала обеспечит его размещение у стен колошника и подгрузку периферии.

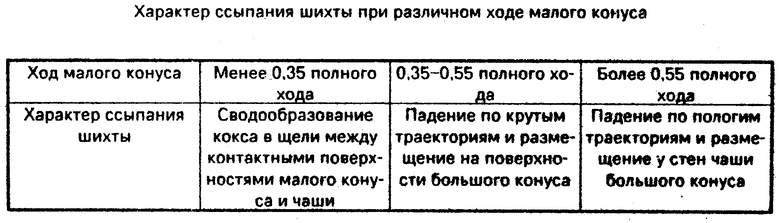

Влиять на расположение шихты на большом конусе можно, изменяя режим работы малого конуса. Ход конусного распределителя шихты оказывает влияние на траекторию падения шихты. При большом ходе конуса сопротивление щели между контактными поверхностями невелико шихта ссыпается с большой скоростью по пологим траекториям. При малом ходе конуса сопротивление щели между контактными поверхностями велико и шихта ссыпается с малой скоростью по крутым траекториям. Опытные исследования, проведенные на доменной печи и на модели, показали, что положение малого конуса после остановки в интервале 0,35-0,55 полного хода влияет на расположение шихты на большом конусе. Характер ссыпания шихты с малого конуса при различном его ходе представлен в таблице.

При опускании малого конуса более чем на 0,55 полного хода положение его остановки не влияет на расположение шихты на большом конусе, которое не отличается от расположения шихты при опускании малого конуса на полный ход.

В интервале значений 0,35-0,55 полного хода большее влияние на траекторию падения шихты и ее распределение на большом конусе оказывается при меньшем ходе малого конуса.

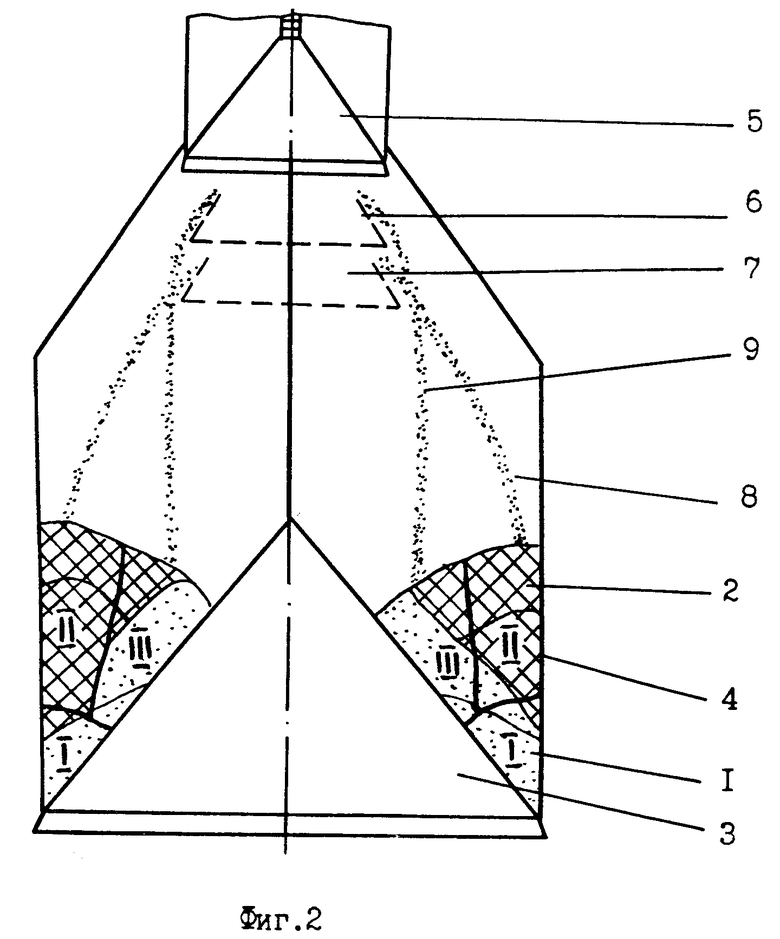

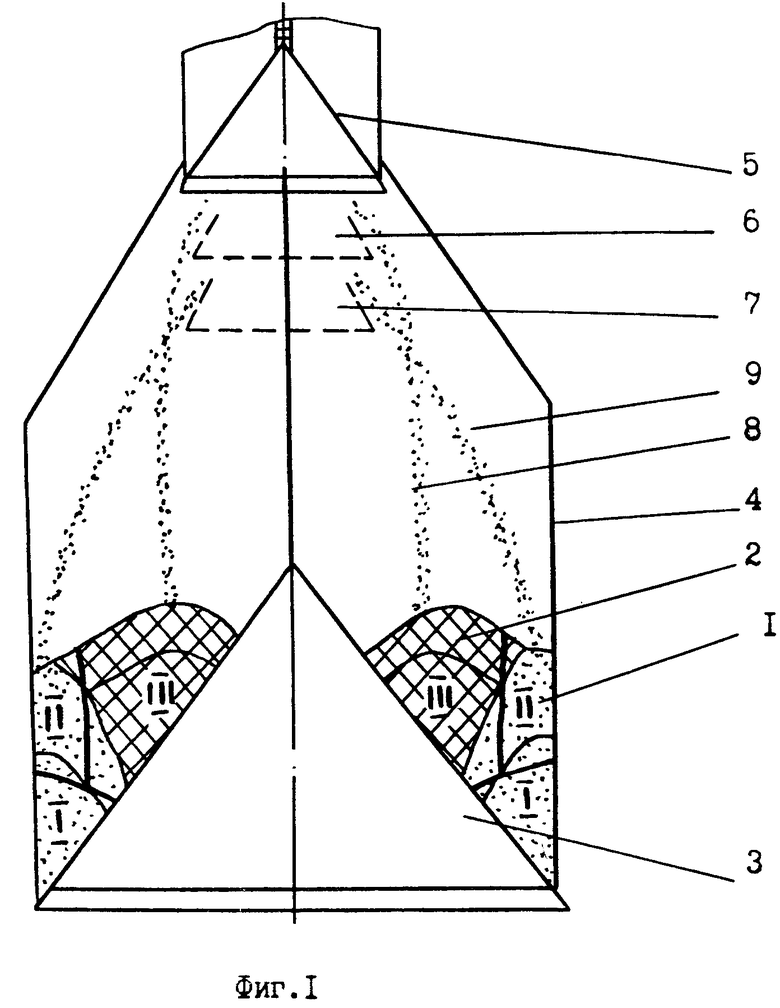

На фиг. 1 и 2 изображены траектория падения шихтовых материалов, их распределение на большом конусе и порядок ссыпания в печь при загрузке кокса через приоткрытый малый конус, а агломерата через малый конус, опущенный на полный ход (фиг. 1) и при загрузке кокса через малый конус, опущенный на полный ход, а рудного материала через приоткрытый малый конус (фиг. 2).

Способ реализуется следующим образом.

В электрической схеме предусматривается возможность управления ходом малого конуса. При необходимости подгрузки периферии задают программу работы малого конуса с промежуточной остановкой при загрузке кокса (фиг. 1). Первый скип агломерата загружают через приемную воронку (на чертежах не показана) на малый конус 1. После поворота вращающегося распределителя шихты (ВРШ), состоящего из малого конуса и его чаши, на заданный программой загрузки угол, малый конус опускается на полный ход 2 и агломерат 6 ссыпается на большой конус 4 по пологим траекториям 8, располагаясь в зоне I возле контактных поверхностей большого конуса и его чаши 5. Затем также загружают второй скип агломерата, который после ссыпания располагается непосредственно у стенок чаши 5 большого конуса, занимая зону II. Вслед за агломератом загружают два скипа кокса. Загрузку каждого из скипов кокса производят следующим образом.

Кокс через приемную воронку ссыпается на малый конус. После поворота ВРШ малый конус опускают на 0,35-0,55 его полного хода 3, выдерживают до полного ссыпания кокса, а затем опускают на полный ход для предотвращения задержки кусков шихты в щели между контактными поверхностями. Оба скипа кокса 7, ссыпавшись по крутым траекториям 9, располагаются на поверхности большого конуса в зоне III. Большой конус открывается и шихта ссыпается в печь: в начале агломерат из зон I и II, затем кокс из зоны III. После закрывания большого конуса весь цикл загрузки повторяется. При этом достигается разделение шихтовых материалов и подгрузка периферийной зоны печи рудными материалами.

Для разгрузки периферии и перемешивания компонентов доменной шихты задают программу работы малого конуса, предусматривающую промежуточную его остановку при загрузке агломерата (фиг. 2). Первый скип агломерата загружают через приемную воронку (на чертежах не показана) на малый конус 1. После поворота ВРШ малый конус опускают на 0,35-0,55 полного хода 3, выдерживают до полного ссыпания шихты, а затем опускают на полный ход 2. Первый скип агломерата 6 располагается у контактных поверхностей в зоне I. Аналогично загружают второй скип агломерата. Он, ссыпавшись по крутым траекториям 9, располагаются на поверхности большого конуса 4 в зоне III. Затем через приемную воронку на малый конус подают кокс. После поворота ВРШ малый конус опускают на полный ход. Аналогично загружают второй скип кокса. При этом кокс располагается у стенок чаши 5 в зоне II, ссыпавшись по пологим траекториям 8. После опускания большого конуса в печь ссыпаются агломерат из зоны I, кокс из зоны II и в последнюю очередь агломерат из зоны III. После закрытия большого конуса цикл загрузки повторяется. При этом достигается частичное перемешивание шихты и снижение рудной нагрузки на периферии.

Пример конкретного исполнения. Доменная печь полезным объемом 3200 м3 оборудована типовым загрузочным устройством. Система загрузки - ААКК. При содержании СО2 в колошниковом газе на периферии менее 10% , что свидетельствует о недостаточной подгрузке рудным материалом, выбирают режим работы малого конуса с остановкой в промежуточном положении 0,3 м и выдержкой 10 с при загрузке кокса. После осуществления загрузки в описанном порядке рудная нагрузка на периферии увеличивается с 3,1 при обычном способе загрузки до 3,5. Железорудный материал и кокс располагаются на колошнике послойно, не перемешиваясь, с четкой границей между слоями. При содержании СО2 в колошниковом газе на периферии 16-20% и в центре 2-8% , что свидетельствует о подгрузке периферийной и разгрузке осевой зон, принимают решение о смешивании компонентов шихты. Для этого переходят к режиму работы малого конуса с остановкой в промежуточном положении - 0,3 м и выдержкой 10 с при загрузке железорудного материала. После загрузки в описанном порядке в промежуточной зоне шихтовые материалы перемешиваются, а рудная нагрузка у стен колошника снижается до 2,2.

Реализация предлагаемого способа в промышленных условиях практически не требует дополнительных затрат. Использование предлагаемого способа загрузки позволит снизить расход кокса за счет целенаправленного изменения степени перемешивания железорудных материалов и кокса в доменной печи и эффективно влиять на радиальное распределение шихты и газов. (56) Авторское свидетельство СССР N 874757, кл. С 21 В 7/20, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ загрузки доменной печи | 1990 |

|

SU1770369A1 |

| Способ загрузки доменной печи | 1987 |

|

SU1444355A1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДОМЕННОЙ ПЕЧИ | 1991 |

|

RU2023012C1 |

| ЗАСЫПНОЙ АППАРАТ ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2026355C1 |

| Способ загрузки шихты в доменную печь и устройство для его осуществления | 1991 |

|

SU1803427A1 |

| СПОСОБ ЗАГРУЗКИ ШИХТОВЫХ МАТЕРИАЛОВ В ДОМЕННУЮ ПЕЧЬ | 1992 |

|

RU2009202C1 |

| Засыпной аппарат доменной печи | 1978 |

|

SU765365A1 |

| Загрузочное устройство доменной печи | 1983 |

|

SU1092180A1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2095420C1 |

| Способ загрузки шихтовых материалов в доменную печь | 1989 |

|

SU1710579A1 |

Способ загрузки доменной печи включает набор материалов на малый конус, их ссыпание на большой конус с последующей подачей шихты в печь при опускании большого конуса, при этом разделение кокса и железорудного материала и подгрузку периферии осуществляют при опускании малого конуса с железорудным материалом на полный ход, с коксом на 0,35 - 0,55 полного хода, а смешивание компонентов шихты и разгрузку периферии при опускании малого конуса с железорудным материалом на 0,35 - 0,55 полного хода, с коксом на полный ход. 1 табл. , 2 ил.

СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ, включающий набор шихты, состоящей из железорудного материала и кокса, на малый конус, ссыпание ее на большой конус при опускании малого конуса на различную высоту и подачу шихты в печь при опускании большого конуса с загрузкой или разгрузкой периферии и разделением или смешиванием кокса и железорудных материалов путем маневрирования малым конусом, отличающийся тем, что, с целью улучшения распределения шихты и газов и снижения расхода кокса, разделение железорудного материала и кокса и подгрузку периферии осуществляют при опускании малого конуса с железорудным материалом на полный ход, с коксом на 0,35 - 0,55 полного хода, а смешивание компонентов шихты и дополнительную разгрузку периферии осуществляют при опускании малого конуса с железорудным материалом на 0,35 - 0,55 полного хода, с коксом - на полный ход.

Авторы

Даты

1994-02-15—Публикация

1990-08-13—Подача