Изобретение относится к черной металлургии и используется при загрузке доменных печей.

Известно лотковое бесконусное загрузочное устройство, функцию распределителя шихты в котором выполняет лоток, имеющий возможность вращения и изменения угла наклона. Качество окружного распределения шихты лотковым загрузочным устройством зависит от скорости ссыпания материалов через дозирующие отверстия удерживающих затворов. Ввиду различного гранулометрического состава материалов как по высоте отдельного бункера, так и по всем бункерам на момент выдачи из них железорудной составляющей подачи (агломерат, окатыши, железная руда, известняк, шлаки сталеплавильные и т.д.) имеется большая окружная неравномерность и по насыпной массе материалов, и по количеству в них мелочи.

Известно также типовое загрузочное устройство, содержащее приемную воронку и расположенные один под другим конусы и чаши. Снижение окружной неравномерности распределения шихты в таком устройстве достигается за счет периодического вращения на определенный угол воронки с шихтой по определенной программе.

Недостатком типового загрузочного устройства является значительная количественная (по массе) и качественная (по мелким фракциям) неравномерности, которые составляют соответственно 5,3 и 9,4% для одной подачи, 1,7 и 3,2% для полного цикла (шесть подач при шести и восемь подач при восьми станциях в цикле работы ВРШ.

Наиболее близким техническим решением - прототипом является загрузочное устройство, содержащее приемную воронку с делителями (стационарный распределитель шихты - СРШ) и расположенные один под другим подвешенные на штангах конусы с чашами.

Исследование количественного и качественного окружного распределении агломерата при загрузке СРШ показало, что при загрузке только прямых (ААКК  ) подач или коксом вперед (КААК

) подач или коксом вперед (КААК , ККАА

, ККАА ) максимальная количественная и качественная неравномерности составили соответственно 2-3 и 4-6%. При определенных комбинациях указанных систем загрузки максимальную неравномерность удалось уменьшить соответственно до 1,3-2,0 и 2,0-2,2%, но при этом ухудшается радиальное размещение рудных нагрузок. Эксплуатация такого устройства на одной из доменных печей метзавода им. Петровского полностью подтвердила сказанное. Причем сравнительно невысокая максимальная неравномерность остается всегда постоянной и с течением времени ведет не только к увеличению окружной неравномерности газового потока, но и к изменению толщины гарниссажа по окружности заплечиков и горна.

) максимальная количественная и качественная неравномерности составили соответственно 2-3 и 4-6%. При определенных комбинациях указанных систем загрузки максимальную неравномерность удалось уменьшить соответственно до 1,3-2,0 и 2,0-2,2%, но при этом ухудшается радиальное размещение рудных нагрузок. Эксплуатация такого устройства на одной из доменных печей метзавода им. Петровского полностью подтвердила сказанное. Причем сравнительно невысокая максимальная неравномерность остается всегда постоянной и с течением времени ведет не только к увеличению окружной неравномерности газового потока, но и к изменению толщины гарниссажа по окружности заплечиков и горна.

Целью изобретения является снижение расхода кокса за счет равномерного окружного распределения шихты и газов.

Поставленная цель достигается тем, что в загрузочном устройстве доменной печи, содержащем приемную воронку с делителями, расположенные один под другим подвешенные на штангах конусы с чашами, согласно изобретению под приемной воронкой размещен дополнительный профилированный усеченный конус с четырьмя рассекателями шихты и четырьмя коническими впадинами, равномерно расположенными на его поверхности.

Поставленная цель достигается также тем, что штанга верхнего конуса содержит расширение, размещенное таким образом, что при закрытом верхнем конусе оно расположено в выпускном отверстии приемной воронки, а при опущенном верхнем конусе - под выпускным отверстием приемной воронки.

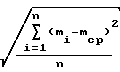

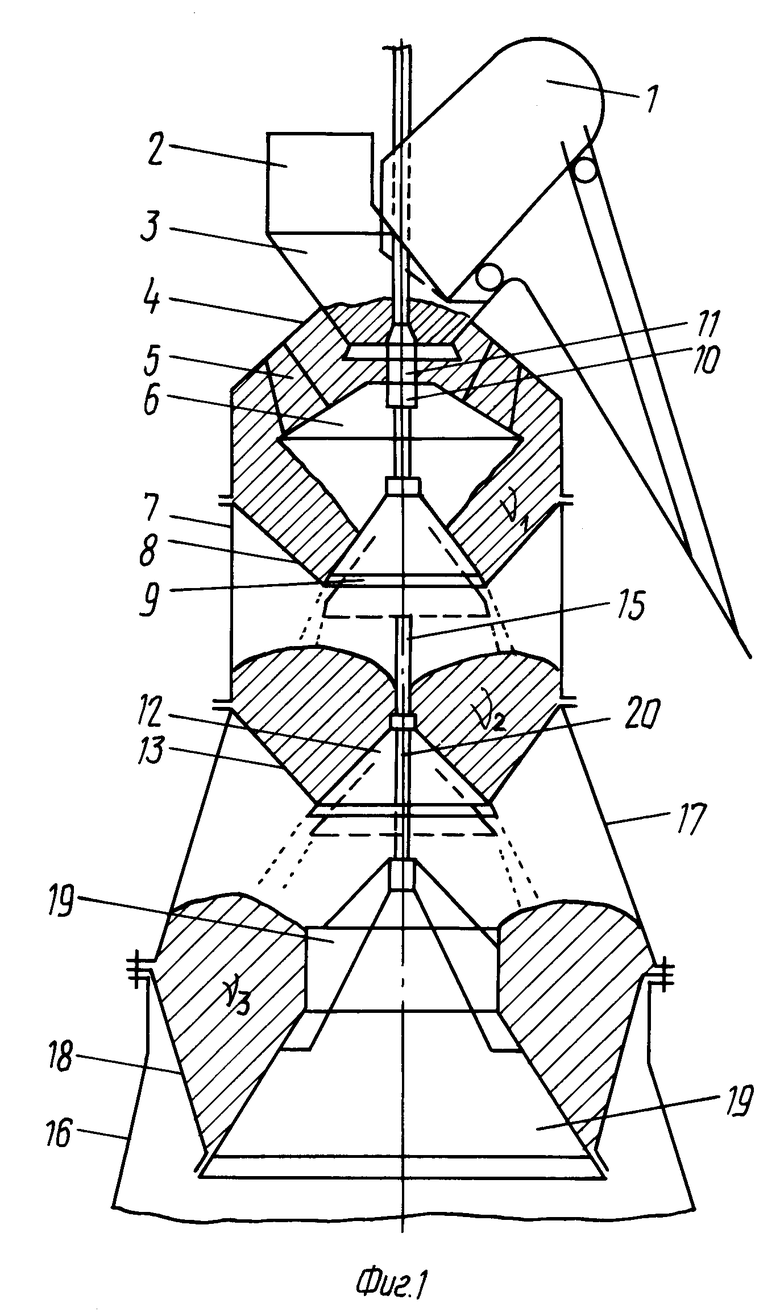

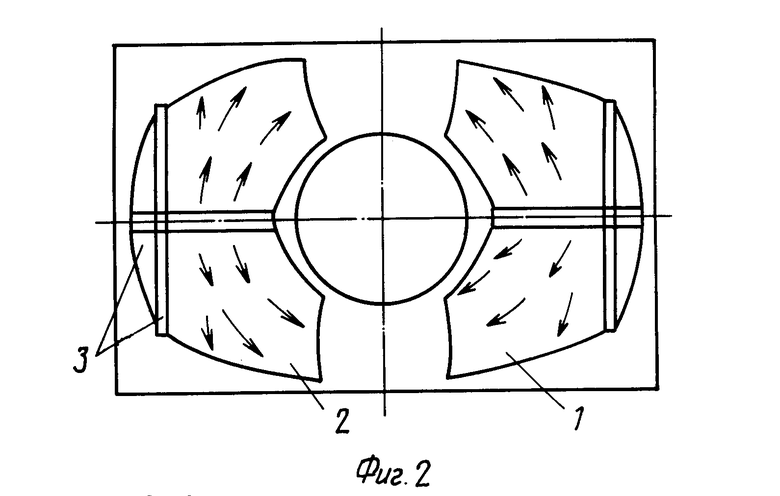

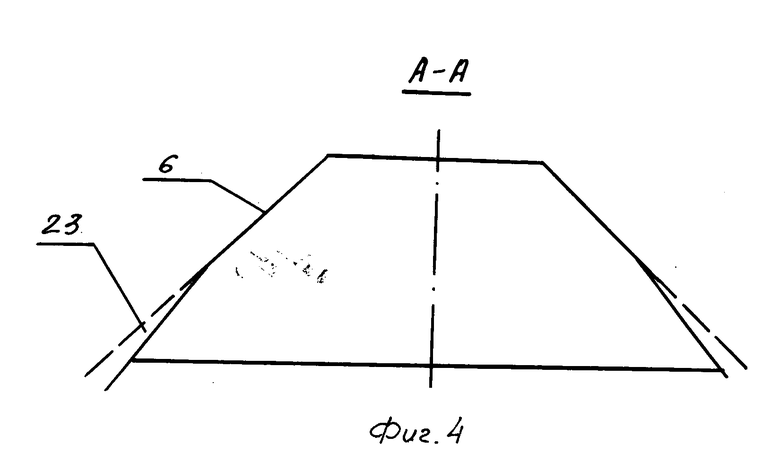

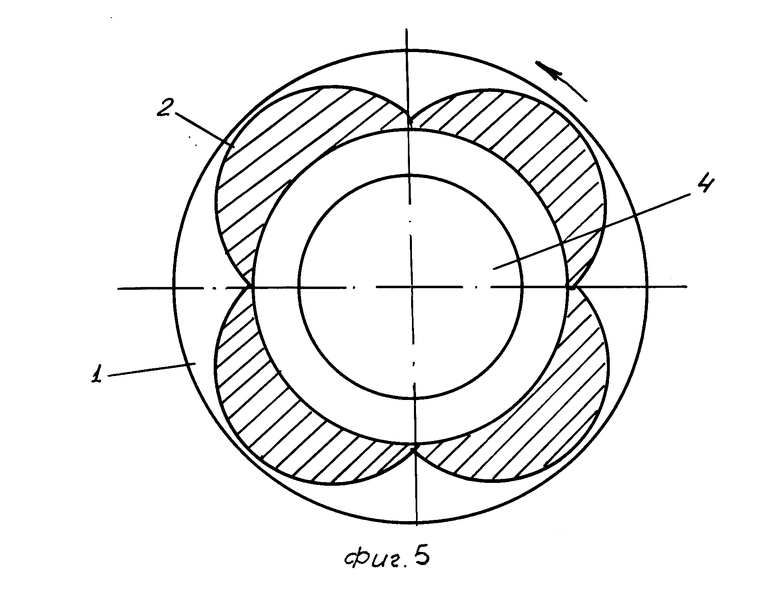

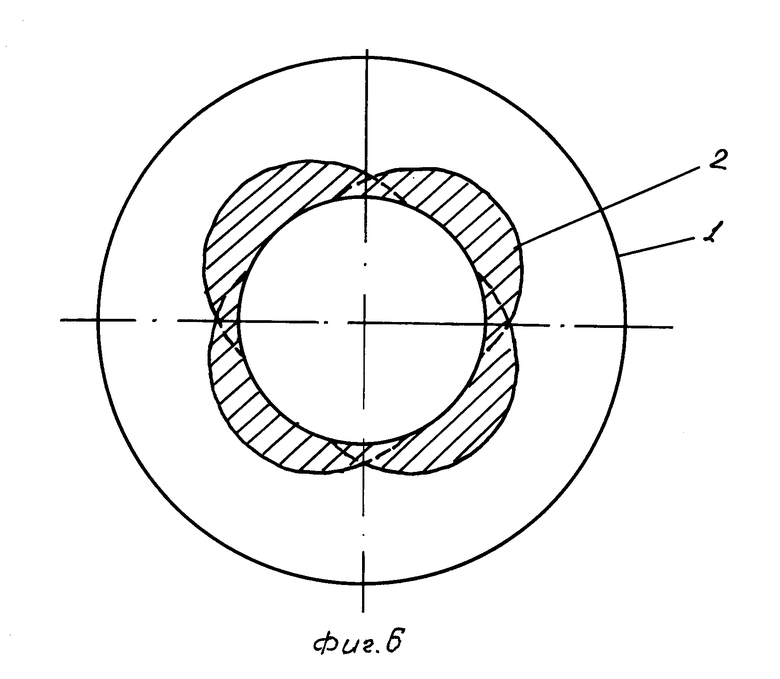

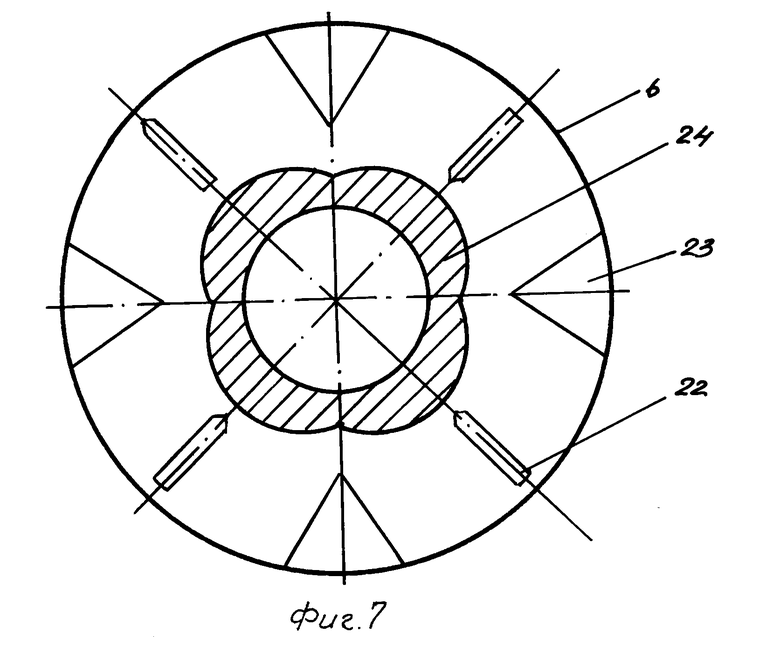

На фиг. 1 представлено предлагаемое загрузочное устройство (ЗУ); на фиг. 2 - делитель приемной воронки; на фиг. 3 - профилированный усеченный конус; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 и 6 - расположение гребней материалов из двух скипов (левый и правый) в верхней части приемной воронки и выпускном ее отверстии в СРШ; на фиг. 7 и 8 - расположение гребней материалов в верхней части профилированного конуса и в выпускном отверстии по окружности верхнего конуса.

Делители приемной воронки расположены таким образом, что шихта из каждого скипа разделяется на два потока. В результате после загрузки двух скипов железорудного материала в верхней части приемной воронки формируется четыре гребня шихты (фиг. 5 и 6). При ссыпании шихты из выпускного отверстия приемной воронки, площадь сечения которого в 7-8 раз меньше площади сечения верхней части воронки, наличие четырех гребней сглаживается, однако определенная неравномерность, такая же как в прототипе, остается.

Дополнительный конус устанавливается таким образом, что каждый из двух потоков шихты попадает на рассекатель, а конические впадины профилированного конуса располагаются между секторами, в которых формируются гребни.

При движении по поверхности профилированного конуса происходит частичное перераспределение материала с делителей во впадины. В результаты окружное распределение выравнивается в большей степени (фиг. 7 и 8).

Выравниванию окружного распределения способствует и наличие в загрузочном устройстве трех пережимов с последующим веерообразным расширением потоков шихты: пережима потока шихты в выпускном отверстии приемной воронки с последующим расширением при движении по дополнительному профилированному конусу, пережима в воронке верхнего конуса с последующим расширением при движении по поверхности верхнего конуса и пережима в воронке среднего конуса с последующим расширением при движении шихты по поверхности среднего и нижнего конусов.

Обеспечение многократного пережима потока с последовательным его расширением обеспечивает по сравнению с прототипом лучшее количественное и качественное распределение шихты. Это доказывается следующим. Возьмем для оценки эффективности выравнивания окружного распределения мелочи характеристики: mср - средняя плотность распределения мелкой фракции по окружности, mcp = M/l, где М - масса мелкой фракции в слое; l - длина окружности; mi - плотность распределения мелкой фракции в данном секторе, mi= Mi/li, где Mi- масса мелочи в i-том секторе; li - длина дуги, соответствующей i-тому сектору; σ - среднеквадратическое отклонение

σ = ,, где n - число секторов.

,, где n - число секторов.

Величина σ однозначно характеризует неравномерность распределения мелочи по окружности. Увеличение σ соответствует увеличению неравномерности.

При движении материала по стенкам воронки частицы находятся в сужающемся вогнутом желобе. Если принять, что ускорение потока шихты сохраняет его высоту, то при отсутствии поперечного движения кусков сохраняется имеющаяся окружная неравномерность. Вследствие этого должно быть условие постоянства среднеквадратичного отклонения ( σ = соnst). При ссыпании по поверхности конуса шихта движется по выпуклой поверхности, что приводит к возникновению поперечного перемещения частиц наряду с движением по образующей конуса. Причем в зонах, где мелочи больше, возникают лучшие условия для ее перемещения в соседние сектора во время движения по поверхности конуса. Таким образом происходит одновременное уменьшение σ и mср. Это позволяет предположить, что при движении по конусу выполняется условие постоянства коэффициента вариации σ /mср. Следовательно, в соответствии с фиг. 1, можно записать σ 1 = σ 2;ν 2 = ν 3. (1)

Из (1) σ 2/mср2 = σ 3/mср

σ3/σ2=mср3/mср2 =  =

=  = d3/d2

= d3/d2

σ3= . (2)

. (2)

На основании полученного соотношения можно рассчитать влияние трех пережимов в ЗУ для доменной печи полезным объемом 3000 м3 (фиг. 1).

Уравнение (2) преобразуется к виду

σ4=

d3 =  = 2,2 м

= 2,2 м

d2 =  = 1,57 м

= 1,57 м

Принято самое наихудшее исходное распределение мелочи по шести секторам соответственно, т(% ): 1,8(20); 1,8(20); 1,6(18); 1,2(13,3); 1,2(13,3); 1,4(15,4). Такое распределение соответствует σ = 0,21 т. По расчетам после трех пережимов σ = 0,01 т, что соответствует следующему распределению по шести секторам соответственно, %: 16,8; 16,9; 16,7; 16,5; 16,5; 16,5.

Максимальная неравномерность по окружному распpеделению мелочи для одной подачи составляет 16,9-16,5 = 0,4%, что лучше, чем аналогичный показатель для прототипа.

Наличие утолщения на штанге верхнего конуса также способствует пережиму потока шихты, уменьшая площадь выпускного отверстия приемной воронки. Однако уменьшение площади выпускного отверстия приемной воронки может привести к кострению шихты. При опускании верхнего конуса эта опасность устраняется за счет перемещения утолщения за пределы отверстия.

Устройство содержит скип 1, приемную воронку 2, имеющую делители 3. К применой воронке примыкает верхний бункер 4, в котором на подвесках 5 крепится профилированный усеченный конус 6. На верхнем фланце газового затвора 7 установлены чаша 8 и верхний конус 9. Последний с помощью полой штанги 10 соединен с балансирами или гидроприводом. На штанге верхнего конуса установлены защитные кольца 11 толщиной 300-400 мм в нижней части и 20-50 мм в верхней.

Средний конус 12 с чашей 13 установлен таким образом, чтобы в первом межконусном пространстве 14 помещались материалы из двух скипов. Средний конус соединен с приводом полой штангой 15. Между куполом печи 16 и газовым затвором 7 установлен кожух 17, ограничивающий второе межконусное пространство, объем которого равен объему полной подачи за вычетом объема кокса для частичного пересыпания его в центр печи. Чаша 18 нижнего конуса 19 установлена на фланце купола печи. Нижний конус с технологическим отверстием через специальные ребра и штангу 20 соединены с балансирами или гидроцилиндрами.

Выходное отверстие приемной воронки имеет площадь, в 7-8 раз меньшую площади по периферии воронки. Делители 3 установлены с учетом деления шихты из каждого скипа на два потока за счет конфигурации направляющих желобов 21.

На фиг. 3 и 4 представлен профилированный усеченный конус с рассекателями 22 и коническими впадинами 23, глубина которых у основании конуса составляет 20-30 мм по отношению к его образующей, равномерно сходящейся затем на ней в вершинах впадин.

Загрузочное устройство работает следующим образом.

Материалы высыпают из скипа 1 (фиг. 2) или с транспортерной ленты на делители 3 приемной воронки 2. Устройство делителей обеспечивает попадание материалов на периферию воронки по дуге от 340-350о до 190-200о (от оси наклонного моста) для левого скипа и от 150-170о до 10-20о для правого скипа (см. фиг. 2, где движение материалов показано стрелками). Движение материалов от делителей к периферии воронки центробежное, а затем направление их движения меняется на обратное и по стенкам воронки к ее выпускному отверстию шихтовые материалы движутся к центру (центростремительное движение). В момент изменения направления в движении шихты ее площадь в 3,5-4,0 раза больше площади ее потока в выпускном отверстии приемной воронки.

Затем поток материалов попадает на профилированный усеченный распределительный конус 6. Количественное (по массе) и особенно качественное (по гранулометрическому составу) распределение материалов неравномерно по окружности выходного сечения приемной воронки, поэтому против мест с большей массой мелочи на профилированном конусе расположены рассекатели 22, а против мест с меньшим количеством мелочи конические впадины (собиратели) 23 (см. фиг. 5). По профилированному конусу материалы движутся от центра к периферии и за счет рассекателей и собирателей масса мелочи по окружности выравнивается. Площадь потока материалов по периферии чаши 8 верхнего конуса и бункера 4 в момент изменения направления движения на обратное (центростремительное) в 3,5-4,0 раза больше, чем площадь поперечного сечения потока материалов при ссыпании их с верхнего конуса 9. Это обеспечивает значительное усреднение окружного распределения материалов в качественном отношении.

Затем материалы попадают на периферию чаши 13 среднего конуса и газового затвора 7. Площадь их потока в этот момент в 3,5-4,0 раза больше по сравнению с площадью потоков при ссыпании с верхнего и среднего конусов. Следовательно, при загрузке шихтовых материалов по предлагаемой схеме имеются три пережима их потока в загрузочном устройстве с тремя предварительными расширениями в соотношении (0,25-0,30):1.

Это позволяет в каждой подаче получать достаточно равномерное количественное и качественное распределение шихты по окружности доменной печи.

Верхний и средний конусы с чашами являются одновременно (наряду с окружным распределением шихты) газовыми затворами. Выравнивание давления газа в первом межконусном пространстве с атмосферным (перед опусканием верхнего конуса) и с давлением газа на колошнике (перед опусканием среднего конуса) осуществляется по обычной схеме.

С верхнего конуса материалы ссыпаются на нижний конус 19 с технологическим отверстием для пересыпания части кокса в центр печи. При опускании нижнего конуса материалы попадают на колошник печи. При этом получают желаемое распределение материалов в радиальном направлении.

Значительное увеличение равномерности распределения материалов по их количеству и гранулометрическому составу по окружности печи, которое обеспечивает предлагаемый способ окружного распределения шихтовых материалов в шахтных печах и соответствующее конструктивное решение загрузочного устройства, позволит более полно использовать восстановительную способность печных газов и снизить расход кокса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ загрузки шихты в доменную печь и устройство для его осуществления | 1991 |

|

SU1803427A1 |

| Приемная воронка распределителя шихты | 1991 |

|

SU1788019A1 |

| СТАЦИОНАРНЫЙ РАСПРЕДЕЛИТЕЛЬ ШИХТЫ ТАРАСОВА | 2007 |

|

RU2344178C2 |

| Загрузочное устройство доменной печи | 1981 |

|

SU1049548A1 |

| Загрузочное устройство доменной печи | 1983 |

|

SU1092180A1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДОМЕННОЙ ПЕЧИ ТАРАСОВА | 2007 |

|

RU2344177C2 |

| Засыпной аппарат доменной печи | 1979 |

|

SU798179A1 |

| Засыпной аппарат доменной печи | 1979 |

|

SU933714A1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1990 |

|

RU2007462C1 |

| Способ загрузки доменной печи | 1990 |

|

SU1770369A1 |

Сущность изобретения: загрузочное устройство доменной печи содержит приемную воронку с делителями, расположенные один под другим и подвешенные на штангах конусы с чашами. Под приемной воронкой размещен дополнительный усеченный конус с четырьмя рассекателями шихты и четырьмя коническими впадинами, равномерно расположенными на его поверхности. Штанга верхнего конуса содержит расширение, размещенное таким образом, что при закрытом верхнем конусе оно расположено в выпускном отверстии приемной воронки, а при опущенном верхнем конусе - под ее выпускным отверстием. 1 з.п. ф-лы, 8 ил.

| 0 |

|

SU399527A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-11-15—Публикация

1991-07-08—Подача