Изобретение относится к горной промышленности и строительным машинам, в частности к гидравлическим молотам.

Известен гидравлический ударный механизм. В этом механизме ударный поршень перемещается и наносит удар по рабочему инструменту под действием аккумулятора со сжатым газом. Недостатком этого механизма является невысокая ударная мощность, т. к. энергия единичного удара определяется давлением газа в аккумуляторе, а ход поршня определяется степенью газа и составляет небольшую величину [1] .

Наиболее близким по технической сущности и достигаемому результату является гидравлический ударный механизм, включающий корпус с рабочим инструментом, размещенные последовательно в корпусе с возможностью осевого перемещения боек и клапан с поршнем, образующие совместно с корпусом напорную и сливную камеры, связанные соответственно с напорной и сливной магистралями, и камеру-аккумулятор [2] .

В отличие от аналога эта конструкция характеризуется большим ходом поршня бойка, который перемещается на рабочем ходе под действием давления жидкости, которое постоянно на всем пути поршня и более высокое, чем давление газа в аккумуляторе. Однако недостатком указанного механизма является невысокая длительность ударного импульса, вызванная тем, что клапан после разъединения с бойком движется вслед за бойком и догоняет его в конце рабочего хода бойка. В результате повышается частота ударов бойка, однако при работе в вязких тяжелых средах использование механизма указанной конструкции недостаточно эффективно из-за короткого по времени ударного импульса. При таком импульсе в вязкую разрушающую среду не успевает перейти вся энергия, запасенная бойком при его рабочем ходе.

Целью изобретения является повышение производительности работы гидравлического ударного механизма за счет увеличения времени ударного импульса, что достигается путем регулирования скорости движения клапана после его рассоединения с бойком в начале рабочего хода бойка.

Указанная цель достигается тем, что в гидравлическом ударном механизме, включающем корпус с рабочим инструментом размещенные последовательно в корпусе с возможностью осевого перемещения боек и клапан с поршнем, образующие совместно с корпусом напорную и сливную камеры, связанные соответственно с напорной и сливной магистралями, и камеру-аккумулятор, поршень клапана выполнен с регулятором скорости с трением о жидкость, размещенным на части поверхности поршня со стороны сливной камеры с отделенным от напорной полости посредством уплотнения и опорной поверхности поршня клапана.

Предпочтительно при этом регулятор скорости с трением о жидкость выполнить в виде кольцевого дроссельного зазора между поверхностью поршня клапана и внутренней поверхностью корпуса.

Кроме того, уплотнение предпочтительно выполнить в виде упругой кольцевой подкладки, размещенной в канавке на поверхности поршня и разрезного полимерного кольца, охватывающего указанную упругую кольцевую подкладку.

Кроме того, целесообразно опорную поверхность поршня клапана выполнить в виде полимерного кольца, размещенного в канавке поршня перед уплотнением со стороны напорной камеры.

Новым в конструкции гидравлического ударного механизма является выполнение поршня клапана с регулятором скорости с трением о жидкость, размещенным на части поверхности поршня со стороны сливной камеры и отделенным от напорной полости посредством уплотнения и опорной поверхности клапана.

Таким образом, заявляемое техническое решение соответствует критерию изобретения "новизна".

При анализе научно-технической литературы и патентной информации, установлено, что известно выполнение регуляторов скорости с трением о жидкость в виде поршня, размещенного с зазором в цилиндре. Однако в совокупности с признаками, характеризующими конструкцию гидравлического ударного механизма, указанный регулятор проявляет совсем другие свойства и получает получить новый технический результат, характеризующийся новыми свойствами заявляемого механизма.

Таким образом, заявляемое техническое решение отвечает критерию изобретения "существенные отличия".

Достижение положительного эффекта определяет то обстоятельство, что на поршне клапана выполнен регулятор скорости с трением о жидкость, который размещен со стороны сливной камеры. При разделении бойка с клапаном последний в первый момент после разделения начинает двигаться с трением о жидкость большим, чем при совместном движении с бойком. За счет этого боек совершает свой рабочий ход за время меньше, чем клапан. После удара бойка по рабочему инструменту боек оказывается прижатым к последнему за счет давления рабочей жидкости, действующего на боек. Отскока бойка после соударения не происходит и длительность ударного импульса увеличивается. При этом за счет изменения длины участка регулятора на поршне клапана, или за счет изменения величины радиального зазора, можно регулировать величину отставания клапана, т. е. формировать величину ударного импульса, а следовательно, эксплуатационную производительность ударного механизма.

Выполнение уплотнения в виде упругой кольцевой подкладки, размещенной в канавке на поверхности поршня и разрезного полимерного кольца, охватывающего указанную упругую кольцевую подкладку, позволяет произвести надежное уплотнение поршня и исключить перетоки из напорной камеры в сливную.

Выполнение опорной поверхности поршня клапана в виде полимерного кольца, размещенного в канавке поршня перед уплотнением со стороны напорной камеры, позволяет снизить требование к точности изготовления поршня клапана, улучшить его центровку относительно бойка и корпуса, а также организовать совместно с уплотнением надежный узел, обеспечивающий долговременную работу клапана.

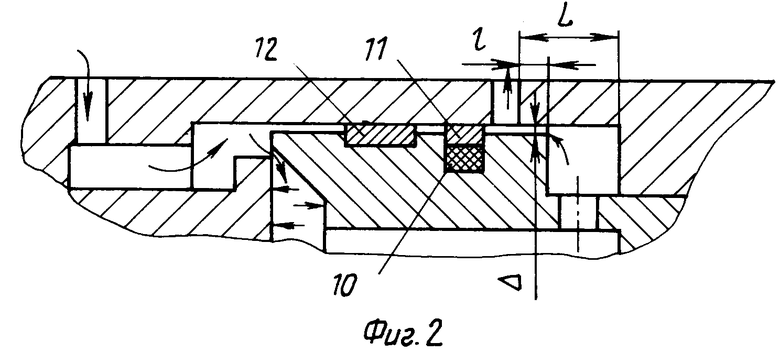

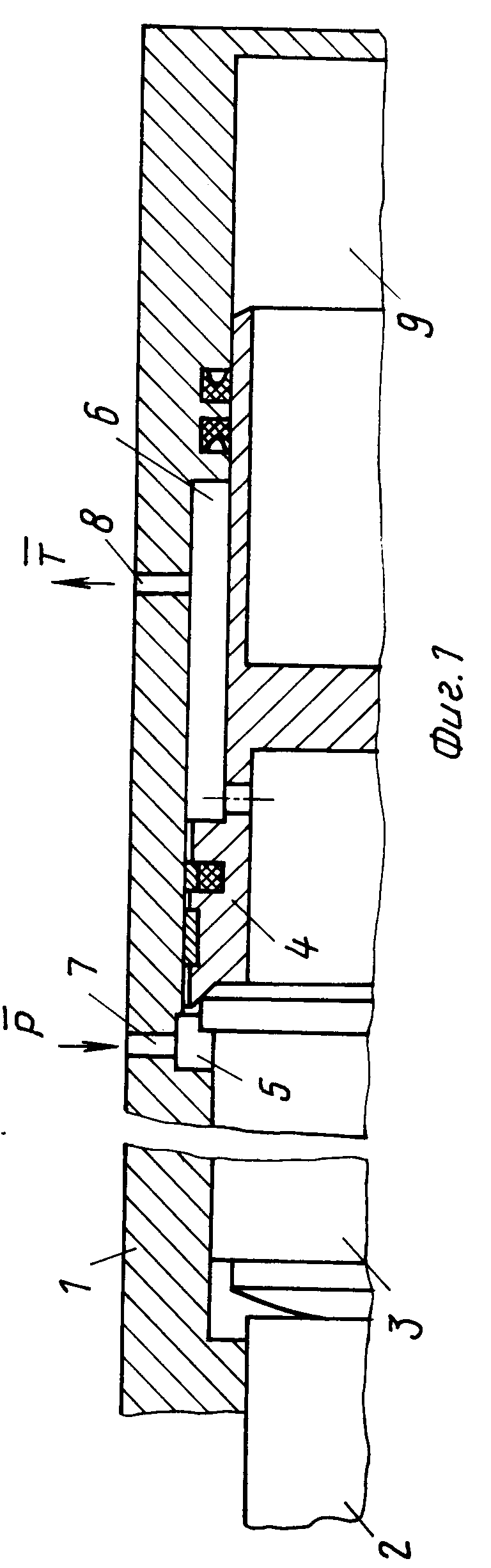

На фиг. 1 представлен гидравлический ударный механизм, продольный разрез; на фиг. 2 - принципиальная схема действия сил в момент отхода бойка от клапана.

Гидравлический ударный механизм состоит из корпуса 1 с рабочим инструментом 2, размещенных последовательно в корпусе с возможностью осевого перемещения бойка 3, клапана 4, образующих совместно с корпусом напорную 5 и сливную 6 камеры, связанные соответственно с каналами напорной 7 и сливной 8 магистралями, и камеры-аккумулятора 9. Клапан 4 выполнен ступенчатым с образованием поршня клапана (поверхность большего диаметра) и направляющей (поверхность меньшего диаметра). Поршень клапана относительно корпуса выполнен с фиксированным расчетным зазором. Разделение напорной 5 и сливной 6 камер осуществляется уплотнительным элементом, выполненным в виде упругой кольцевой прокладки 10, размещенной в кольцевой проточке поршня, и разрезного полимерного кольца 11, охватывающего указанную упругую кольцевую прокладку. Опорная поверхность поршня клапана выполнена в виде разрезного полимерного кольца 12, расположенного в канавке поршня перед уплотнительным элементом со стороны напорной камеры.

Регулятор скорости клапана с трением о жидкость выполнен в виде кольцевого дроссельного зазора между поверхностью поршня клапана и внутренней поверхностью корпуса. Регулятор скорости размещен на части поверхности поршня со стороны сливной камеры 6 и отделен от напорной камеры 5 уплотнительным элементом 10 и 11, а также опорной поверхностью поршня клапана 4.

Работает гидравлический ударный механизм следующим образом. При подаче рабочей жидкости в канал напорной магистрали 7 и камеру 5 происходит взвод бойка и клапана. В процессе взвода происходит совместное перемещение бойка 3 и клапана 4 в сторону камеры-аккумулятора 9, вызывая повышение давления газа в последней. Утечки рабочей жидкости из напорной камеры 5 через поверхность контакта бойка и клапан совместно с объемом жидкости сливной камеры 6 удаляются из корпуса ударного механизма в канал от сливной магистрали 8. Поршень клапана 4 контакта с корпусом 1 не имеет. Опорная поверхность клапана, выполненная в виде разрезных полимерных колец 11 и 12, допускает некоторое радиальное смещение поршня относительно корпуса 1, что компенсируется величиной зазора в зоне разреза колец 11 и 12, упругостью прокладки 10, осуществляющей надежное разделение напорной и сливной камер и одновременно создающей некоторый монтажный прижим полимерного кольца 11 к корпусу 1. В процессе взвода полость между бойком 3 и клапаном 4 соединена со сливной камерой 6.

Процесс взвода заканчивается в момент перекрытия поршнем клапана 4 крайней точки канала 8 сливной магистрали. При этом (см. фиг. 2) давление рабочей жидкости в полости между бойком 3 и клапаном 4, а также в объеме сливной камеры 6, отсеченной поршнем клапана от канала сливной магистрали 8, возрастает до величины давления в напорной камере 5. Усилие, определяемое указанным давлением и площадью сечения бойка 3, начинает перемещать последний в сторону инструмента 2. Усилие, определяемое указанным давлением и площадью клапана (с диаметром опорной поверхности), перемещает клапан 4 в сторону, противоположную направлению движения бойка. Происходит размыкание бойка 3 и клапана 4 с образованием между ними полости, заполняемой рабочей жидкостью, постоянно поступающей в напорную камеру 5 через канал напорной магистрали 7. Время движения клапана 4 в сторону, противоположную движению бойка 3, в значительной мере определяется длиной от сливной камеры 6, отсекаемой поршнем клапана 4 от канала сливной магистрали 8 и отделенной от напорной магистрали 7 упругой прокладкой 10 и кольцом 11, а также величиной кольцевого дроссельного зазора между поверхностью поршня клапана 4 и внутренней поверхностью корпуса 1. Указанный зазор Δ может быть регулируемым. Поршень клапана 4 может быть выполнен составным с набором сменных коаксиальных колец, установленных на поршне со стороны сливной камеры 6, с образованием различных величин зазора Δ (на фиг. 1 и 2 не показаны).

Рассмотренный регулятор позволяет расчетную часть отсеченного объема рабочей жидкости через кольцевой зазор Δ отвести в сливную магистраль, что предопределит возможность дальнейшего перемещения клапана в сторону, противоположную движению бойка, на величину Δ l. Указанное перемещение определит величину времени задержки клапана в направлении движения бойка.

При отходе бойка 3 от клапана 4 давление рабочей жидкости в напорной камере 5 и полости между бойком и клапаном падает, и энергия сжатого в аккумуляторе 9 газа перемещает клапан в сторону бойка. В дальнейшем разгон бойка 3 будет определяться энергией газа через клапан и объем полости, заполненной рабочей жидкостью.

При перемещении клапана на величину, большую Δ l, сливная камера соединяется со сливной магистралью 8. Туда же будет отводиться часть рабочей жидкости, поступившей в напорную камеру за время движения бойка и клапана в сторону инструмента.

После нанесения удара по инструменту 2, погруженному в разрабатываемую среду, боек 3 оказывается прижатым к нему давлением рабочей жидкости, заполнившей полость между бойком 3 и клапаном 4. Отскока бойка от инструмента не происходит. Время прижатия бойка к инструменту 2, достаточное для передачи последнему всей энергии, запасенной бойком во время его рабочего хода, определяется временем вытеснения объема рабочей жидкости из полости между бойком и клапаном в сливную камеру 6 и сливную магистраль. Величина указанного объема, как рассматривалось ранее, зависит от характеристик регулятора скорости клапана и геометрических размеров сливной камеры. После вытеснения указанного объема клапан входит в контакт с бойком и начинается процесс взвода следующего цикла. (56) Патент США N 4018135, кл. 91/321, 1977.

Авторское свидетельство СССР N 1091261, кл. Е 21 С 3/20, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2008 |

|

RU2361996C1 |

| ГИДРАВЛИЧЕСКИЙ МЕХАНИЗМ УДАРНОГО ДЕЙСТВИЯ | 1992 |

|

RU2029080C1 |

| Гидропневматический молот | 1981 |

|

SU1028783A1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1990 |

|

RU2070247C1 |

| ГИДРОПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2023 |

|

RU2820679C1 |

| Гидропневматический молот | 1981 |

|

SU1028784A1 |

| Гидропневматическое ударное устройство | 1977 |

|

SU1044058A1 |

| ГИДРАВЛИЧЕСКИЙ МЕХАНИЗМ УДАРНОГО ДЕЙСТВИЯ | 1999 |

|

RU2143072C1 |

| Гидропневматическое устройство ударного действия | 1982 |

|

SU1079834A1 |

| Гидравлический механизм ударного действия | 1980 |

|

SU1055871A1 |

Использование: изобретение относится к горной промышленности и строительным машинам, в частности к гидравлическим молотам. Сущность изобретения: поршень клапана гидравлического ударного механизма выполнен с жидкостным регулятором скорости перемещения, размещенным на части поверхности поршня со стороны сливной камеры и отделенным от напорной полости посредством уплотнения и опорной поверхности поршня клапана, что обеспечивает увеличение времени ударного импульса. 3 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-02-15—Публикация

1992-02-18—Подача