Изобретение относится к ударным механизмам, которые могут быть использованы в машинах для разработки скальных пород и мерзлых грунтов в горной и строительной промышленностях.

Известен гидравлический ударный механизм, кинематическая схема которого предусматривает последовательное расположение в корпусе клапана, бойка и инструмента. Механизм содержит корпус со взводящей камерой, в которой расположен боек и ступенчатый клапан, образующий своей наружной поверхностью и корпусом механизма переливную полость, периодически сообщающуюся со сливной магистралью посредством распределителя. Распределитель выполнен в виде вентиля с плунжерным затвором и управляющей полости, которая периодически сообщается со сливной магистралью и взводящей камерой [1].

Недостатком этого механизма является то, что для разъединения клапана и бойка механизм содержит распределитель и систему каналов подвода рабочей жидкости. Это усложняет конструкцию механизма, повышает трудоемкость изготовления и снижает эксплуатационную надежность механизма.

Наиболее близким решением по технической сущности и достигаемому результату является гидравлический механизм ударного действия, кинематическая схема которого предусматривает последовательное расположение в корпусе подвижных звеньев, содержащий корпус с газовым аккумулятором энергии и взводящую камеру, в которой расположен боек с головкой и ступенчатый клапан, образующий своей наружной поверхностью и корпусом переливную полость, периодически связанную с взводящей камерой. На внутренней поверхности корпуса в верхней части переливной полости выполнены канавки, образующие своей поверхностью и ступенчатым клапаном щель в виде лабиринта, при этом ступенчатый клапан установлен в корпусе с возможностью периодического перекрытия указанного лабиринта и образованием напорной полости. Внутренней поверхностью ступенчатого клапана и головкой бойка образована подклапанная полость, имеющая возможность сообщаться с напорной полостью. Переливная полость постоянно сообщена со сливной магистралью, а взводящая камеры - с напорной магистралью [2].

Недостатком известного механизма является то, что при выбранном конструктивном исполнении не обеспечивается предотвращение перекоса бойка, так как при взводе боек опирается на корпус только в своей хвостовой части, в результате чего не достигается герметичного разделения взводящей камеры от подклапанной полости, что приводит к неустойчивой работе механизма.

Изготовление на внутренней поверхности корпуса механизма в верхней части переливной полости канавок, образующих своей поверхностью и ступенчатым клапаном щель в виде лабиринта и образованием напорной полости, предназначенной для разъединения клапана и бойка, усложняет его изготовление. Кроме того, ограничителем хода бойка является корпус. В процессе работы сопрягаемые поверхности бойка и корпуса подвергаются ударным нагрузкам, что приводит к их разрушению и потере работоспособности механизма.

Цель изобретения - упрощение конструкции и повышение надежности механизма.

Указанная цель достигается тем, что в гидравлическом механизме ударного действия боек выполнен со штоком и имеет опоры на корпусе, расположенные по обе стороны от головки, например, выполненной в виде кольцевого бурта, которая в конце рабочего хода бойка образует с корпусом щелевой дроссель, а переливная полость выполнена с возможностью трансформироваться (отсекаться) и преобразовываться в напорную полость при взводе механизма и перекрытии ступенью клапана сливной магистрали с сохранением постоянной связи с подклапанной полостью, образованной торцевой поверхностью штока и внутренним корпусом клапана.

Для обеспечения взвода механизма диаметр штока всегда превышает диаметр бойка.

Для снижения инерционности бойка без изменения его прочностных свойств шток бойка выполнен полым.

Выполнение бойка со штоком и размещение его в корпусе на опорах, расположенных по обе стороны от головки позволяет сохранить соосность бойка и клапана в процессе взвода механизма и обеспечить герметичность разделения взводящей камеры от подклапанной полости, что предотвращает возможность преждевременного срабатывания механизма.

Образование головкой бойка и корпусом механизма щелевого дросселя в конце рабочего хода бойка позволяет уменьшить ударные нагрузки на сопрягаемые поверхности головки бойка и корпуса механизма при падении сопротивления со стороны разрушаемой породы, что позволяет повысить надежность работы механизма. Для большей эффективности щелевого дросселя на внутренней поверхности выемки выполнены кольцевые проточки.

Выполнение переливной полости с размерами, выходящими за канал сливной магистрали, дает возможность преобразовать ее в напорную полость путем перекрытия канала сливной магистрали ступенью клапана при сохранении связи с подклапанной полостью, что обеспечивает разъединение клапана и бойка. Это позволяет исключить необходимость выполнения канавок в корпусе, а клапан изготовить с одной ступенью, т.е. упростить конструкцию механизма.

Шток бойка может быть выполнен полым, что дает возможность уменьшить инерционность бойка, сохранив при этом его прочностные свойства.

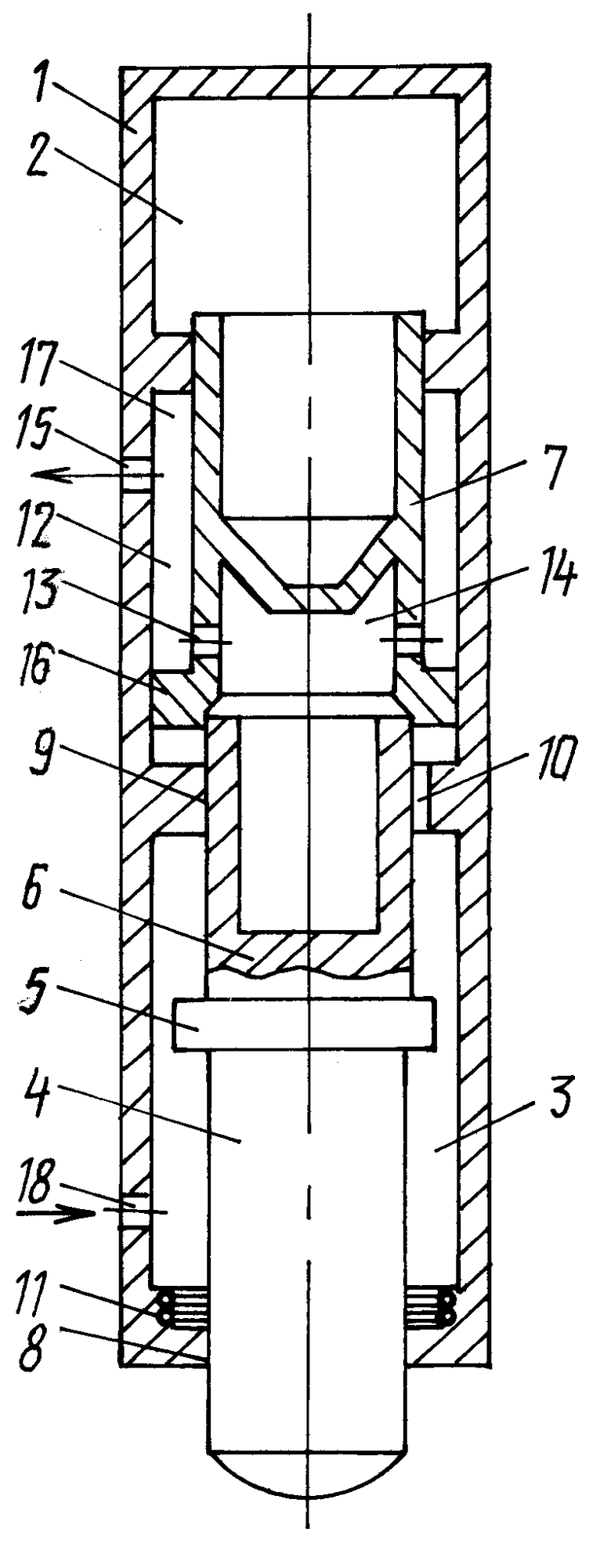

Сущность изобретения поясняется чертежом, где изображен разрез механизма.

Механизм включает корпус 1 с газовым аккумулятором энергии 2, взводящую камеру 3, в которой расположен боек 4 с головкой 5, выполненной в виде кольцевого бурта, шток 6 и ступенчатый клапан 7, поджатый упругим аккумулятором энергии 2. Боек расположен в корпусе в опорах 8 и 9. Опора 9 имеет пазы 10 для прохода рабочей жидкости. Головка 5 при движении бойка 4 на удар имеет возможность образовывать с выемкой в корпусе 1 в нижней части взводящей камеры 3 щелевой дроссель 11 с кольцевыми проточками на внутренней поверхности выемки. Наружной поверхностью клапана 7 и внутренней поверхностью корпуса 1 образована переливная полость 12, которая периодически связана со взводящей камерой 3 через каналы 13 и подклапанную полость 14. Переливная полость 12 постоянно сообщена со сливной магистралью 15. Клапан 7 установлен в корпусе 1 с возможностью периодического перекрытия сливной магистрали 15 ступенью 16, в результате чего верхняя часть переливной полости трансформируется (отсекается) и преобразуется в напорную полость 17, которая через каналы 13 связана с подклапанной полостью 14. Взводящая камера 3 постоянно сообщена с напорной магистралью 18.

Механизм работает следующим образом.

Для включения ударного механизма в работу боек 4 поджимается, например, рабочим инструментом, до момента взаимодействия штока 6 с внутренним конусом клапана 7. При этом образовавшаяся подклапанная полость 14 герметично отделяется от взводящей камеры 3.

Рабочая жидкость, поступающая из напорной магистрали 18 во взводящую камеру 3, преодолевая усилие газового аккумулятора энергии 2, перемещает боек 4 и клапан 7 в верхнее положение. При этом жидкость из переливной полости 12 вытесняется в сливную магистраль 15. При перекрытии ступенью 16 сливной магистрали 15 верхняя часть переливной полости отсекается (трансформируется) и преобразуется в напорную полость 17, в которой давление повысится. Так как напорная полость 17 связана каналами 13 с подклапанной полостью 14, то повышенное давление разъединит клапан 7 и боек 4. После этого давление во взводящей камере 3 упадет и боек 4 под действием энергии аккумулятора 2 переместится вниз на удар, а взводящая камера 3 через подклапанную полость 14, каналы 13 и переливную полость 12 соединится со сливной магистралью 15. Под действием давления в газовом аккумуляторе энергии 2 клапан 7 набегает на шток 6 бойка 4 и сопрягается с ним. Далее цикл повторяется.

При снижении сопротивления разрушаемой породы боек 4 не доходя до опоры 8, являющейся ограничителем хода бойка, проходит щель 11 в виде лабиринта, образованную головкой 5 и корпусом 1, в результате чего происходит рассеивание энергии и ударные нагрузки на сопрягаемые поверхности снижаются. Таким образом, предлагаемое техническое решение позволяет повысить надежность механизма и упростить его изготовление.

Источники информации:

1. Авт. св. 866161 1981 г. кл. E 21 C 3/20.

2. Патент 2071560 1996 г. кл. E 21 C 3/20.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ МЕХАНИЗМ УДАРНОГО ДЕЙСТВИЯ | 1999 |

|

RU2146753C1 |

| ГИДРАВЛИЧЕСКИЙ МЕХАНИЗМ УДАРНОГО ДЕЙСТВИЯ | 2002 |

|

RU2229025C2 |

| ГИДРАВЛИЧЕСКИЙ МЕХАНИЗМ УДАРНОГО ДЕЙСТВИЯ | 1995 |

|

RU2071560C1 |

| ГИДРАВЛИЧЕСКИЙ МЕХАНИЗМ УДАРНОГО ДЕЙСТВИЯ | 1998 |

|

RU2139427C1 |

| ГИДРАВЛИЧЕСКИЙ МЕХАНИЗМ УДАРНОГО ДЕЙСТВИЯ | 1993 |

|

RU2044879C1 |

| ГИДРАВЛИЧЕСКИЙ МЕХАНИЗМ УДАРНОГО ДЕЙСТВИЯ | 1992 |

|

RU2029080C1 |

| Гидравлический механизм ударного действия | 2022 |

|

RU2795633C2 |

| Гидравлический механизм ударного действия | 1986 |

|

SU1373030A1 |

| Гидромолот | 1983 |

|

SU1129342A1 |

| Гидравлический механизм ударного действия | 1979 |

|

SU878921A1 |

Изобретение относится к ударным механизмам, которые могут быть использованы в машинах для разработки скальных пород и мерзлых грунтов в горной и строительной промышленностях. Механизм включает корпус с газовым аккумулятором энергии, взводящую камеру, в которой расположен боек с головкой и штоком и ступенчатый клапан, поджатый упругим аккумулятором энергии. Боек имеет опоры на корпусе, расположенные по обе стороны от головки, которая при движении бойка на удар имеет возможность образовывать с корпусом в нижней части взводящей камеры щелевой дроссель. Наружной поверхностью клапана и внутренней поверхностью корпуса образована переливная полость, которая периодически связана со взводящей камерой через каналы и надклапанную полость. Переливная полость постоянно сообщена со сливной магистралью. Клапан установлен в корпусе с возможностью периодического перекрытия сливной магистрали, в результате чего верхняя часть переливной полости отсекается и преобразуется в напорную полость, которая через каналы связана с подклапанной полостью. Взводящая камера постоянно сообщена с напорной магистралью. Шток бойка выполнен полым. Изобретение обеспечивает повышение надежности работы механизма. 1 з.п. ф-лы, 1 ил.

| ГИДРАВЛИЧЕСКИЙ МЕХАНИЗМ УДАРНОГО ДЕЙСТВИЯ | 1995 |

|

RU2071560C1 |

| Гидравлический механизм ударного действия | 1980 |

|

SU866161A1 |

| Гидравлический механизм ударного действия | 1979 |

|

SU878921A1 |

| Гидравлический механизм ударного действия | 1982 |

|

SU1051261A1 |

| Пневматический молоток с дроссельным воздухораспределением | 1983 |

|

SU1129343A2 |

| Механизм ударного действия | 1985 |

|

SU1265308A1 |

| Гидравлический механизм ударного действия | 1986 |

|

SU1350257A1 |

| Пневмогидравлическое устройство ударного действия | 1986 |

|

SU1406362A1 |

| ГИДРАВЛИЧЕСКИЙ МЕХАНИЗМ УДАРНОГО ДЕЙСТВИЯ | 1993 |

|

RU2044879C1 |

Авторы

Даты

1999-12-20—Публикация

1999-04-26—Подача