Изобретение относится к области машиностроения, в частности к зажимным устройствам для осевого закрепления инструмента, в частности шлифовального круга.

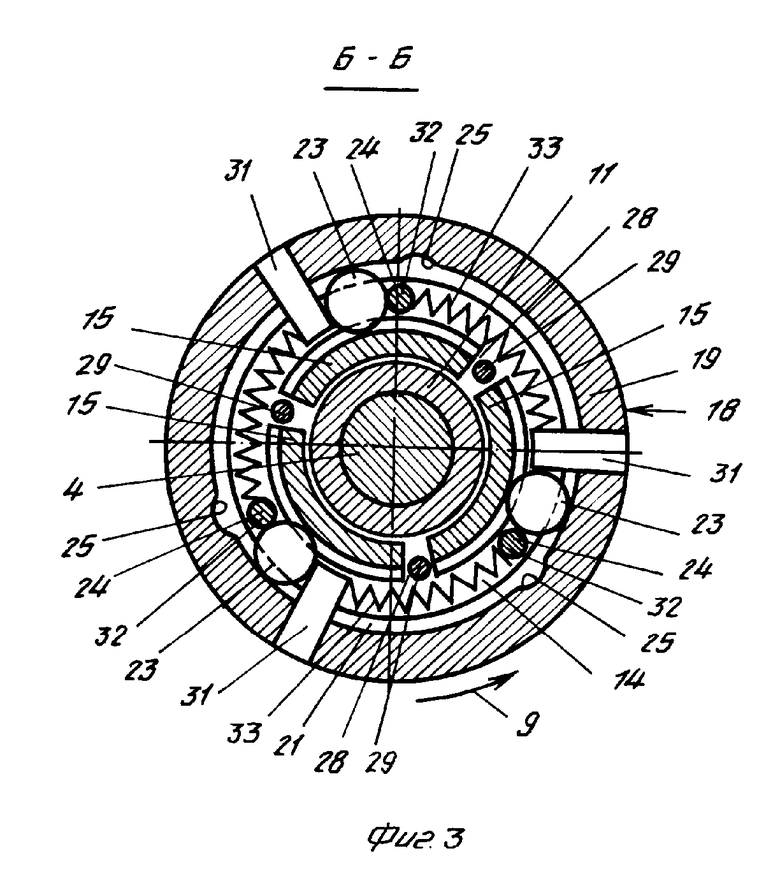

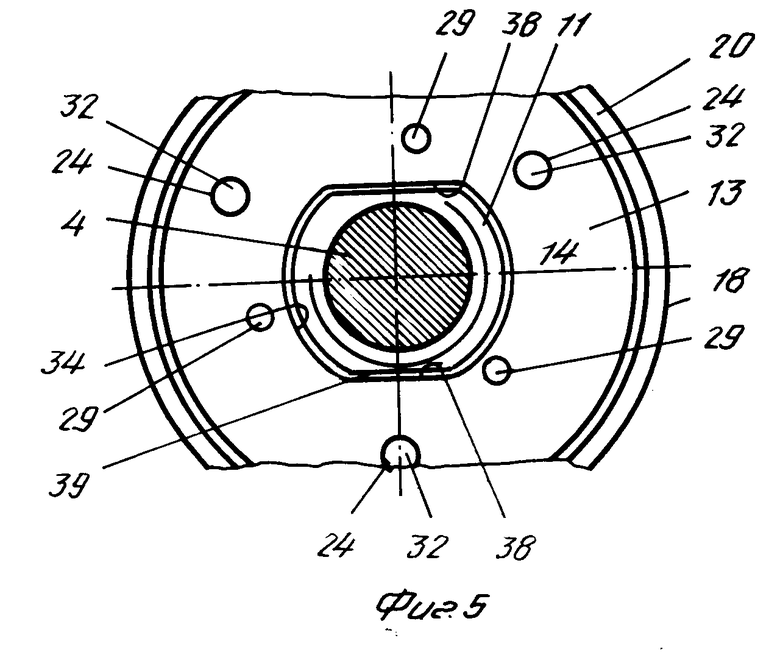

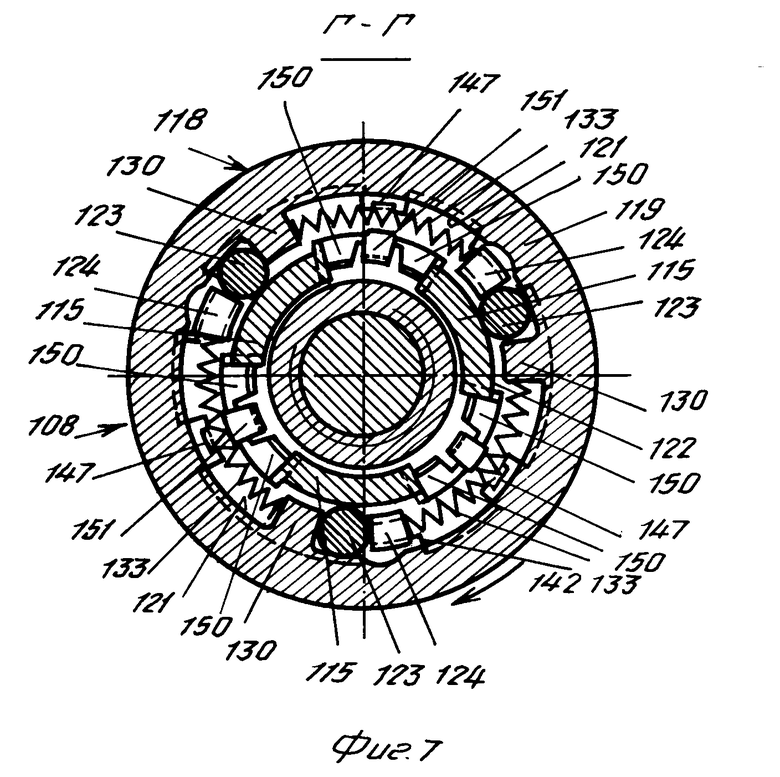

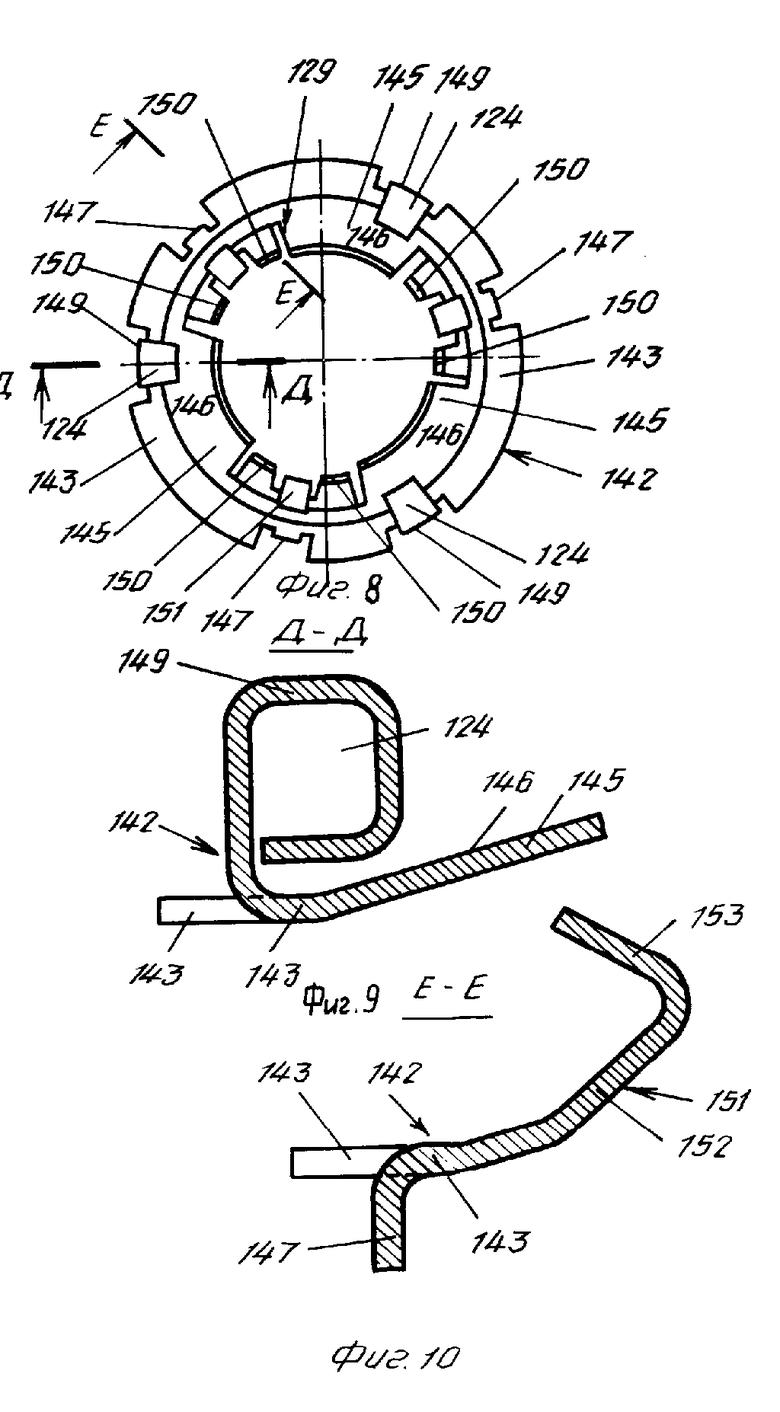

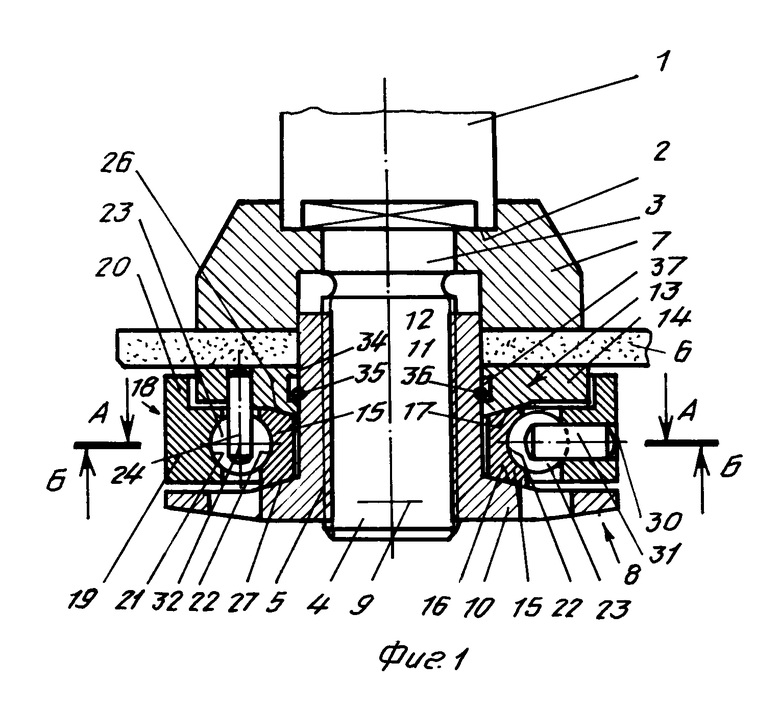

На фиг. 1 изображено зажимное устройство как часть угловой шлифовальной машины с закрепленным шлифовальным кругом, осевое продольное сечение; на фиг. 2 и 3 - сечение по А-А и Б-Б и III-III соответственно на фиг. 1; на фиг. 4 - сечение по линии IV-IV на фиг. 2; на фиг. 5 - зажимное устройство, план; на фиг. 6 - осевое продольное сечение зажимного устройства, соответствующего фиг. 1, но выполненного согласно второму примеру; на фиг. 7 - сечение по линии Г-Г на фиг. 6; на фиг. 8 - вставка зажимного устройства по фиг. 6 и 7, план; на фиг. 9 и 10 - сечение по линии Д-Д и Е-Е соответственно на фиг. 8.

На фиг. 1-5 показана нижжняя часть переносной ручной машины, напримр угловой шлифовальной машины, которая снабжена шпинделем 1, приводимым с помощью двигателя через редуктор.

Шпиндель переходит через кольцевой уступ 2 в цилиндрический выступ 3 меньшего диаметра и затем - в концевой выступ 4, снабженный наружной резьбой 5. Шпиндель 1 служит для привода инструмента 6, который состоит из шлифовального круга или другого дискового инструмента, резинового диска или т. п. Инструмент 6 зажат и закреплен между фланцем 7 и зажимным элементом, который является частью зажимной гайки 8.

Фланец 7 в осевом направлении опирается на кольцевой уступ 2 и радиально центрируется на цилиндрическом выступе 3. С помощью соответствующих друг другу фасонных поверхностей, например двух параллельных друг другу лысок на шпинделе 1 и на флнце 7, последний с геометрическим замыканием без возможности вращения установлен на шпинделе, вместе с которым он вращается при включенном двигателе в направлении стрелки 9, соответствующем рабочему направлению инструмента 6.

Зажимная гайка 8 имеет фланец 10 и отходящую от него ступицу 11 в виде цилиндрической гильзы, снабженной внутренней резьбой 12, с помощью которой гайка навинчивается на наружную резьбу 5 выступа 4. На наружной поверхности ступицы при закреплении центрируется инструмент 6.

В осевом промежутке между инструментом 6 и зажимной гайкой 8 расположен зажимной диск 13, имеющий тарелку 14, прижимающуюся к инструменту 6. На диск 13 действует направленное по оси прижимное усилие от гайки 8, которое прижимает его к инструменту 6, последний прижимается к осевой торцовой стороне фланца 7.

Зажимной диск 13 соединен с гайкой 8 с возможностью осевого перемещения, но без возможности вращения. Между диском 13 и фланцем 10 гайки 8 расположены опорные элементы 15. Опорным элементам 15 на обращенной к ним поверхности фланца 10 гайки 8 соответствует опорная поверхность в виде кольцевой поверхности 16. Противоположной стороне опорных элементов 15 также соответствует опорная поверхность в виде кольцевой поверхности 17 на стороне прижимной тарелки 14, обращенной к элементам 15.

Между зажимным диском 13 и гайкой 8 расположено приводное звено 18 в виде кольца 19, которое кольцевым буртиком 20 (на фиг. 1 направлен вверх) перекрывает в осевом направлении прижимную тарелку 14 с оставлением зазора между ними. Буртик 20 оканчивается на расстоянии и согласно фиг. 1 ниже торцовой поверхности прижимной тарелки 14, прилегающей к инструменту 6.

Кольцо 19 установлено в осевом направлении с зазором между зажимным диском 13 и гайкой 8 и может вращаться относительно них. Внутри кольцо 19 имеет желобообразную в сечении кольцевую поверхность 21, которая при другом варианте выполнения (не показан) может быть цилиндрической. На одной и той же высоте по оси опорные элементы 15 на своей наружной окружной поверхности имеют соответствующую желобообразную кольцевую поверхность 22.

На опорные элементы 15 воздействуют в радиальном направлении обкатывающиеся про кольцевым поверхностям 21 и 22 тела качения 23 (в данном случае шарики). В представленном примере выполнения имеется три шарика, расположенных приблизительно на одинаковом угловом расстоянии друг от друга и перемещающихся по концентрическим кольцевым поверхностям 21 и 22, контактируя при этом с опорными элементами 15 и приводным звеном 18.

Приводное звено 18 действует на шарики 23, которые прижимаются им в направлении, соответствующем направлению зажима, и противоположном стрелке 9, к упорам 24 зажимного диска 13.

В зоне кольцевой поверхности 21 приводного звена 18 для каждого шарика 23 имеется выемка 25, которая представляет собой углубление в кольцевой поверхности 21 и выполнена в виде заглубленной в радиальном направлении наружу сферической выемки, открытой к центру. Каждая выемка 25 выполнена при этом так, что при обкатывании шариков 23 и при достижении каждым шариком своей выемки он может смещаться в радиальном направлении наружу, в результате чего происходит радиальная разгрузка опорных элементов 15, которые могут несколько смещаться в радиальном направлении изнутри наружу. При этом по меньшей мере одна из двух кольцевых поверхностей 17, 16, между которыми расположены опорные элементы 15, принимает форму усеченного конуса с вершиной, ориентированной таким образом, что опорные элементы 15 при такой радиальной разгрузке и радиальном перемещении по наклонной кольцевой поверхности 17 и/или 16 допускают осевое движение зажимного диска 13 в направлении к гайке 8 по меньшей мере с небольшим сокращением осевого промежутка, в результате чего зажимной диск 13 разгружается от усилия зажима.

В представленном примере как кольцевая поверхность 17 диска 13, так и кольцевая поверхность 16 гайки 8 выполнены коническими, поэтому обе поверхности 17, 16 образуют вместе клиновидную шпоночную канавку. Опорные элементы 15, как на стороне, обращенной к кольцевой поверхности 17, так и на противоположной стороне имеют опорные поверхности 26 и 27, проходящие соответственно кольцевым поверхностям 17 и 16. Каждый опорный элемент 15 имеет приблизительно клиновидное сечение, причем угол клина соответствует углу клина шпоночной канавки, образованной поверхностями 17, 16. Каждый из опорных элементов 15 выполнен в виде кольцевого сегемента. В представленном примере предусматривается три таких кольцевых сегмента, которые расположены относительно друг друга приблизительно на одинаковом окружнои расстоянии. При этом между смежными опорными элементами 15 оставлены промежутки 28, в которые входят приблизительно осепараллельные позиционирующие элементы в виде стержней 29. Стержни находятся вне зоны качения шариков 23, поэтому они не препятствуют их обкатыванию между кольцевыми поверхностями 21 и 22. Стержни 29 закреплены на зажимном диске 13 и выступают над его кольцевой поверхностью 17. В другом примере выполнения (не показан) стержни 29 вместо этого расположены на зажимной гайке 8. Стержи 29 позиционируют опорные элементы 15 в их положении по окружности.

Приводное звено 18 содержит неподвижные поводки 30 (по числу шариков 23) в виде жестко установленных на кольце 19 радиальных штифтов 31, которые проникают в радиальном направлении в дорожку качения предварительно установленных шариков 23 по меньшей мере настолько, чтобы происходило, например, тангенциальное прилегание к шарикам 23.

Упоры 24 зажимного диска 13 образованы приблизительно осепараллельными продольными штифтами 32, которые приблизительно осепараллельно проходят через образованный поверхностями 21 и 22 направляющий желоб для шариков 23 таким образом, что остается достаточный промежуток между внутренней поверхностью кольца 19 и продольными штифтами 32 для того, чтобы они при относительном вращении между приводным звеном 18, с одной стороны, и гайкой 8 с зажимным диском 13 с другой стороны не скользили по приводному звену 18.

Каждый из продольных штифтов 32 располагается по другую сторону соответствующего шарика 23 по отношению к радиальному штифту 31. При закрепленном инструменте 6 и включенном двигателе под действием усилия зажима и трения вместе с инструментом 6 в рабочем направлении по стрелке 9 движется также и зажимной диск 13. Так как зажимной диск 13 может перемещаться в осевом направлении, но соединен с гайкой 8 без возможности вращения, то вместе с ним вращается также и гайка 8. Продольные штифты 32 при этом упираются в направлении стрелки 9 и в расположенные перед ними шарики 23, которые прижимаются к радиальным штифтам 31 приводного звена 18.

На приводное звено 18 действуют пружины в направлении, противоположно направлению стрелки 9, которое соответствует направлению размыкания. Это обеспечивается соответствующими цилиндрическими винтовыми пружинами 33, которые расположены внутри образованного поверхностями 21 и 22 желоба для шариков 23 и действуют в окружном направлении. Каждая пружина 33 располагается между продольным штифтом 32 и радиальным штифтом 31 и концами упирается в эти штифты. С помощью пружин 33 приводное звено 18 подвергается воздействию относительно гайки 8 и зажимного диска 13 в направлении, противоположном стрелке 9 таким образом, что каждый радиальный штифт 31 прижимает соответствующий передний шарик 23 в направлении, противоположном стрелке 9, к переднему продольному штифту 32. Следовательно, с помощью пружин 33 приводное звено 18 удерживается в положении зажима относительно гайки 8 с зажимным диском 13.

Зажимной диск 13 зафиксирован на гайке 8 в осевом направлении таким образом, что возможно осевое движение между ними. Зажимной диск имеет сплошную внутреннюю поверхность 34 в зоне прижимной тарелки 14, которая может быть цилиндрической и через которую проходит ступица 11 гайки 8, где центрируется прижимная тарелка 14, имеющая возможность перемещения в небольших пределах в осевом направлении.

Для фиксации может служить пружинное кольцо 35, расположенное с точной посадкой в канавке 36 на наружной цилиндрической поверхности ступицы 11 гайки 8 так, чтобы пружинное кольцо было утоплено в канавке на половину его сечения, в то время как другая половина сечения выступает в радиальном направлении.

На внутренней поверхности 34 зажимного диска 13 выполнена соответствующая пружинному кольцу 35 канавка 37, имеющая в осевом направлении большую ширину, чем кольцо 35 и канавка 36. Глубина канавки 37 по радиусу соответствует приблизительно половине сечения кольца 35. Борта канавок 36 и 37 могут быть выполнены скошенными, что облегчает движение и расцепление зажимного диска 13 и гайки 8 в осевом направлении.

С цилиндрической внутренней поверхностью 34 и цилиндрической наружной поверхностью ступицы 11 передающее вращательный момент соединение между диском 13 и гайкой 8 осуществляется, например, с помощью продольных штифтов 32, которые продолжаются в осевом направлении до фланца 10 гайки 8, где с осевым зазором входят в отверстия.

Внутренняя поверхность 34 прижимной тарелки 14 отличается от цилиндрической наличием двух диаметрально противоположных плоскостей 38. Ступица 11 гайки 8 выполнена с наружными фасками 39, в результате чего обеспечивается геометрическое замыкание в окружном направлении, допускающее в определенных пределах осевое смещение относительно друг друга. Вместо пружинного кольца 35 в этом случае предусматривается, например, зажим в виде пружинной скобы.

В промежутке между кольцом 19 и зажимным диском 13 на осевой стороне последнего и на другой его стороне между ними и фланцем 10 гайки 8 могут располагаться уплотнительные элементы (не показаны), например кольца из пенорезины, которые обеспечивают герметизацию против проникновения загрязнений, например пыли, уплотнительные элементы закладываются при монтаже.

Если нужно снять и заменить инструмент 6, то каким-либо средством блокируют вращение фланца 7 и/или инструмента 6, что осуществляется блокированием шпинделя 1, например, с помощью устройства фиксации шпинделя, которым комплектуется ручная машина. При определенных обстоятельствах достаточно также трения в механизме передачи к двигателю, чтобы в определенных пределах воспрепятствовать вращению шпинделя в направлении стрелки 9.

Для размыкания приводное звено 18 поворачивают вручную в рабочем направлении по стрелке 9, при этом радиальные штифты 31 отходят от шариков 23 и сжимают винтовые пружины 33 к продольным штифтам 32 невращающегося зажимного диска 13 с гайкой 8. При этом движении шарики 23 обкатываются по дорожке, образованной кольцевыми поверхностями 21 и 22, причем шарики также перемещаются в окружном направлении по стрелке 9. Как только шарики достигнут выемок 25 в кольцевой поверхности 21 приводного звена 18, они попадают в эти выемки. В результате этого опорные элементы 15 по меньшей мере в определенных пределах загружаются от действующего на них в радиальном направлении снаружи внутрь опорного усилия. Поэтому опорные элементы 15 своими скошенными поверхностями 26, 27 смещаются по соответственно скошенным кольцевым поверхностям 17, 16 радиально наружу.

Скошенные поверхности позволяют при этом освободить зажимной диск 13 от усилия зажима в осевом направлении, т. е. он смещается в осевом направлении к гайке 8 и кольцу 19 по меньшей мере настолько, что обеспечивается соответствующее осевое разжатие. После этого узел, состоящий из гайки 8 с зажимным диском 13 и приводного звена 18, можно легко развинтить до конца вручную. Относительный поворот приводного звена 18 с целью осевого разжатия диска 13 ограничивается тем, что радиальные штифты 31 в том случае, если винтовые пружины 33 должны быть полностью сжаты, упираются в продольные штифты 32. Как только произошел осевой разжим и узел легко может быть развинчен вручную, происходит автоматический возврат шариков 23 под воздействием разжимающих пружин 33.

Под действием усилия пружин на радиальные штифты 31 приводное звено 18 снова возвращается относительно гайки 8 с зажимным диском 13 в исходное положение. При этом в результате обкатывания шариков 23 они снова выходят из выемок 25 и возвращаются в показанное положение.

При движении шариков 23 из выемок 25 и опоре шариков на кольцевую поверхность 21 приводного звена 18 через шарики 23 радиальное усилие, направленное снаржужи внутрь, передается на опорные элементы 15, которые снова возвращаются в исходное положение, при котором зажимной диск 13 занимает исходное положение.

В этом положении узел, состоящий из гайки 8 с зажимным диском 13 и приводного звена 18, готов для закрепления нового инструмента. Для этого достаточно этот узел при завинчивании слегка затянуть против стрелки 9, т. е. несколько зажать инструмент 6, так как при последующем включении двигателя во время работы происходит самозатягивание инструмента.

Этот же принцип, положенный в основу зажимного устройства, может быть реализован и в отношении фланца 7 со стороны шпинделя, причем этот фланец заменяется при этом узлом, состоящим из зажимной гайки с зажимным диском и приводного звена, причем в этом случае зажимной диск прижимается к инструменту с задней стороны. Кроме того, этот принцип можно использовать и в других местах переносной ручной машины, например в виде разъемного шлифовального шпинделя в передаточном механизме.

Описываемое зажимное устройство является простым и дешевым и характеризуется быстродействием, надежностью и легкостью обслуживания. Оно обеспечивает возможность быстрой и надежной замены инструмента 6 без необходимости использования для этого вспомогательных специальных инструментов. Другое преимущество заключается в том, что уже имеющиеся ручные машины, в частности шлифовальные машины, могут быть оборудованы таким зажимным устройством без переделки прочих узлов. Для этого нужно лишь заменить обычную зажимную гайку узлом, состоящим из зажмной гайки 8 с зажимным диском 13 и приводного звена 18. Зажимная гайка 8 может быть выполнена таким образом, чтобы она обеспечивала закрепление специального инструмента, например, в виде рожкового гаечного ключа, поэтому зажимная гайка 8 и, следовательно, здесь узел в особо трудных случаях, например в заржавленном состоянии, могут быть ослаблены и обычным способом с помощью такого вспомгательного инструмента. Зажимное устройство не ограничивается шлифовальным кругом в качестве инструмента 6. Таким же образом можно закреплять и другие инструменты, например, натяжные шкивы, щетки, резиновые диски, полотна циркуляционных пил и т. п.

На фиг. 6-10 дается описание второго примера выполнения согласно дополнительному изобретению.

При описании второго примера детали, соответствующие деталям первого примера выполнения, обозначены позициями, увеличенными на 100.

Особенность второго примера в отличие от первого заключается в том, что каждый из диаметрально направленных поводков 130 приводного звена 118 выполнен в виде лапки, цельной со звеном 118, которая от кольца 119 выступает радиально внутрь и входит в дорожку для тел качения 123. Приводное звено выполнено в виде цельной фасонной детали, например из металлокерамики.

Тела вращения во втором примере выполнены не в виде шариков, а в виде цилиндрических роликов, причем их оси направлены параллельно продольной оси зажимной гайки 108.

Приводное звено 118 для каждого цилиндрического ролика 123 имеет неуглубленную цилиндрическую направляющую (поверхность) 121 на окружном участке между двумя следующими друг за другом поводками 130. Три опорных элемента 115, которые расположены на одинаковом расстоянии друг от друга, по окружности снабжены по наружной поверхности также цилиндрической наравляющей 122, поэтому цилиндрические ролики 123 обкатываются по этим цилиндрическим направляющим 121, 122.

Приводное звено 118 в отличие от первого варианта снабжено не только цилиндрическим верхним кольцевым буртиком 120, но и нижним проходящим по оси цилиндрическим кольцевым буртиком 120а, выполненным как и буртик 120 за одно целое с приводным звеном 118. Верхним буртиком 120 окружен и частично перекрывается зажимной диск 113, а нижним буртиком 120а - зажимная гайка 108. Между буртиками 120 и 120а и соответственно зажимным диском 113 и гайкой 108, расположены уплотнительные элементы 140 и 140а, выполненные в виде, например, эластичных уплотнительных колец. Уплотнительные элементы 140-140а служат для герметизации внутреннего пространства, которое ограничено гайкой 108, зажимным диском 113 и приводным звеном 118. Кроме того, они фиксируют приводное звено 118, по крайней мере в осевом направлении. Гайка 108 и диск 113 имеют по внешней кромке и на обращенных друг к другу внутренних поверхностях уступы, которые образуют ступенчатые кольцевые выемки для размещения уплотнительных элементов 140, 140а.

Фланец 107 снабжен выступуюащим в осевом направлении пояском 141, на котором производится радиальная центровка инструмента 106, имеющего форму диска.

Между диском 113 и гайкой 108 размещена специальная вставка 142, которая выполнена в виде листовой фасонной детали, например штампованной. Вставка 142 состоит из по меньшей мере частично плоского кольца, которое плоским кольцевым участком 143, прилегает в осевом направлении к плоской радиальной поверхности 144 гайки 108 и опирается на нее.

Вставка 142 плоским кольцевым участком 143 может опираться на плоскую радиальную поверхность на нижней (на фиг. 6) стороне зажимного диска 113.

По менешей мере на окружном участке, по которому проходят опорные элементы 115, вставка 142 имеет сегменты 145, например кольцевые, каждый из которых на своей верхней стороне снабжен опорной поверхностью 146 для расположенного на ней опорного элемента 115. Угловые раземеры каждого сегмента 145, например кольцевого, приблизительно соответствуют угловым размерам соответствующего опорного элемента 115. Опорная поверхность 146 контактирует с нижней (на фиг. 6) поверхностью 127 опорного элемента 115. Сооответственно она проходит на конус. Опорная поверхность 146 проходит с наклоном под углом, например, 15о. Угловые размеры каждого сегмента 145, например, кольцевого сегмента, составляют приблизительно 50-60о. Отдельные сегменты 145 располагаются при этом на одинаковом угловом расстоянии друг от друга. Вставка 142 в виде листовой фасонной детали может быть подвергнута закалке целиком. Но достаточно, если закалке будет подвергнута по меньшей мере опорная поверхность 146 на сегментах 145, например кольцевых сегментах.

Сегменты 145, например кольцевые сегменты, выполнены в виде участков, отогнутых вверх из плоскости кольцевого участка 143 листовой детали. Эти участки отогнуты по крайней мере приблизительно под тем же углом, под которым проходит кольцевая поверхность 116 гайки 108, образующая опорную поверхность для этих наклонных сегментов 145, к которым прилегают и на которые опираются соответствующие листовые участки.

Кроме того, вставка 142 имеет направленные вниз, к гайке 108 фиксаторные элементы 147, например лапки, которые входят в соответствующие гнезда 148 в виде глухих отверстий в гайке 108, в результате чего вставка 142 соединяется с гайкой 108 с геометрическим замыканием в окружном направлении. Фиксаторные элементы 147 предпочтительно расположены на одинаковом угловом расстоянии друг от друга и выполнены в виде лапок, которые отогнуты из плоскости кольцевого участка 143 фасонной детали под прямым углом вниз (на фиг. 6) и входят в гнезда 148, открытые сверху.

В то время как в первом примере упоры 24, в которые с одной стороны упираются пружины 33, а с другой стороны - тела качения 23, выполнены в виде штифтов, расположенных на зажимном диске 13, во втором примере упоры 124, входящие в дорожку для тел качения 123 поперек, выполнены на вставке 142.

Каждый упор 124, соответствующий телу качения 123, согнут вверх под прямым углом от плоского кольцевого участка 143 и входит в дорожку для тел качения 123. При этом каждый упор 124 образован путем выреза из листовой фасонной детали участка, который изогнут в коробчатую конструкцию с сечением четырехугольной или трубчатой формы. В представленном примере этот упор 124 имеет четырехугольную форму. Эта вырезка 149 обозначена на фиг. 6-9. Форма и/или величина каждой отогнутой вырезки 149 выбирается по меньшей мере таким, чтобы на нее могли опираться с одной стороны соответствующее тело качения 123, а с другой стороны - конец пружины 133.

Позиционирующие элементы 29, выполненные в первом примере в виде штифтов, имеются и во втором примере, но в качестве элементов вставки 142, например листовой фасонной детали. Здесь позиционирующие элементы обозначены позицией 129. Они представляют собой упорные элементы 150, выступающие вверх над наклонной опорной поверхностью 146, которые обеспечивают позиционирование опорных элементов 115 в окружном направлении.

Упорные элементы 150 выполнены в виде вырезанных из листовой фасонной детали лапок, отделенных от отогнутых вверх сегментов 145 наклонными опорными поверхностями 146, лапки отогнуты вверх над наклонной опорной поверхносью 146. Причем упорные элементы 150 располагаются в зоне зазоров, которые образованы между двумя сегментами 145, расположенными по окружности друг за другом с промежутками.

Целесообразно, если для каждого зазора между сегментами 145 пркедусмотреть цельный, отогнутый вверх упорный элемент 150. В представленном примере внутри зазора расположены два упорных элемента, в частности лапки, между которыми имеется промежуток в окружном направлении. При этом один упорный элемент 150 для обращенного к нему конца опорных элемента 115, а другой упорный элемент 150 для обращенного к нему конца следующего опорного элемента 115 служат в качестве позиционирующих элементов. В зоне зазора между каждыми двумя упорными элементами 150 выполнена вырезка 151 в виде язычка, который входит к промежуток между двумя опорными элементами 115. Эта вырезка 151 располагается приблизительно в том же месте по окружности, что и фиксаторный элемент 147. При этом последний располагается на наружной кольцевой стороне вставки 142, а вырезка 151 - на внутренней кольцевой стороне.

Вырезка 151 (фиг. 10) имеет отогнутый вверх над уровнем наклонной опорной поверхности 146 участок 152 в виде язычка, который направлен радиально внутрь. К этому участку 152 примыкает загнутый относительно него и направленный радиально наружу конечный участок 153. Оба участка образуют в сечении лежащую букву V, открытую наружу в радиальном направлении. Такая вырезка 151 в виде язычка образует стопорное приспособление для пружины 133 при монтаже зажимного устройства. Пружина 133 при монтаже устанавливается с определенным предварительным напряжением между поводком 130 с одной стороны и упором 124 в виде отогнутой вырезки 149 с другой стороны. При этом пружина 133 стремится изогнуться вверх и выскочить. Этому препятствует вырезка 151, перекрывающая пружину 133.

Фиксаторный элемент 147, например лапка и каждый упор 124, образованный изогнутой вырезкой 149, имеющей в сечении форму короба, расположены на кольцевой наружной стороне вставки 142, выполненной в виде листовой фасонной детали. Напротив, упорные элементы 150 и вырезка 151 в виде язычка располагаются на кольцевой внутренней стороне.

Каждый сегмент 145 с наклонной опорной поверхностью 146, выполненный в виде отогнутой вверх вырезки, и/или каждая отогнутая вырезка 149, образующая упор 124, и/или каждый упорный элемент 150 и/или каждая выступающая вверх вырезка 151 в виде язычка, могут быть изготовлены из листовой фасонной детали методом вытяжки, благодаря чему повышается прочность вставки 142 и отдельных элементов.

Так как все описанные элементы представляют собой части вставки 142, образующей как бы сепаратор, обеспечивается упрощение конструкции и удешевление. Зажимной диск 113 и зажимная гайка 108 особенно способствуют удешевлению и упрощению изготовления. Деталь, которая в первом примере несет упоры 24 и/или позиционирующие звенья 29, может быть изготовлена таким образом, проще и дешевле, например, в качестве точеной детали. Речь при этом идет о гайке 108 и диске 113. Благодаря тому, что по меньшей мере часть вставки закалена, которая несет опорные поверхности 146 для опорных элементов 115, обеспечивается дальнейшее упрощение и удешевление.

Следующий вариант изобретения представлен вторым примером выполнения. В соответствии с ним вставка 142 в виде листовой фасонной детали выполнена в виде пружинного элемента, создающего осевое усилие, действующее между гайкой 108 и диском 113 и раздвигающее их. Вставка 142, например листовая фасонная деталь, снабжена для этого отогнутыми пружинящими язычками, которые предпочтительно с предварительным напряжением прилегают в осевом направлении к зажимному диску 113 и/или гайке 108.

Особенно предпочтительно, если эти пружинные язычки образованы, например, выступающими вверх упорными элементами 150, выполненными в виде позиционирующих элементов 129 и/или язысковыми вырезками 151, в частности их участками 152 и примыкающими к ним конечными участками 153. Таким образом, эти детали в качестве второй функции играют роль осевого пружинного элемента. Причем детали 150, 151, образующие пружинящие язычки, могут быть отогнуты или изогнуты вверх настолько, чтобы они при показанном положении вставки 142 упруго прижимались к зажимному диску 113. Это схематично показано на фиг. 6 (слева) пунктиром для участка 152, конец участка 153 изогнут настолько, что он своим верхним (на фиг. 6) концом прилегает к зажимному диску 113.

Пружинящие язычки можно регулировать так, чтобы необходимое упругое усилие обеспечивалось предпочтительно на уровне 150-300 Н, в результате чего гайка 108 и диск 113 отжимаются друг от друга в осевом направлении. Чтобы обеспечить необходимый ход пружины (например, порядка 0,5 мм), зажимное устройство выполняется таким образом, что при зажиме устройства соответствующий ход переключается. Из-за выполнения вставки 142, например, листовой фасонной детали, к тому же и в виде пружины с помощью простых средств значительно повышается гарантия против самопроизвольного размыкания зажимного устройства. Опасность того, что например, гайка 108 ослабнет, например, при сильной вибрации, надежно предотвращается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажимное устройство для осевого закрепления инструмента, в частности шлифовального круга | 1989 |

|

SU1814609A3 |

| ПУСКОВОЕ УСТРОЙСТВО | 1991 |

|

RU2048653C1 |

| РЕГУЛИРУЮЩИЙ КЛАПАН | 1995 |

|

RU2141055C1 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ УПРАВЛЕНИЕМ, В ЧАСТНОСТИ ТОПЛИВНАЯ ФОРСУНКА | 1996 |

|

RU2160378C2 |

| ТОПЛИВНАЯ ФОРСУНКА ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2161724C2 |

| ПУСКОВОЕ УСТРОЙСТВО | 1991 |

|

RU2048654C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1991 |

|

RU2068521C1 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2173789C2 |

| СОЕДИНЕНИЕ ТРУБЧАТОГО УСТРОЙСТВА С ВАЛОМ | 2013 |

|

RU2656921C2 |

| ТОПЛИВНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 1996 |

|

RU2166119C2 |

Использование: в области машиностроения в зажимных устройствах для закрепления осевого инструмента, в частности шлифовального круга. Сущность изобретения: на зажимной диск 113 или зажимную гайку 108 опирается в осевом направлении вставка 142 в виде листовой фасонной детали и фиксируется с геометрическим замыканием в окружном направлении. Вставка 142 на сегментах 145 имеет опорные поверхности 146 для клиновидных опорных элементов 115 и в этих местах подвергается закалке. Из листовой фасонной детали образуются упоры 124, отогнутые вырезки 149, в которые с одной стороны упираются тела качения 123, а с другой стороны - концы пружин. В промежутках между двумя соседними опорными элементами 115 из листовой фасонной детали отогнуты вверх упорные элементы, которые позиционируют упорные элементы 115 в окружном направлении. Между ними отогнуты вверх вырезки, которые служат для фиксации пружин во время монтажа. Кроме того, листовая фасонная деталь выполнена в виде пружинного элемента, который создает упругое усилие в осевом направлении между зажимной гайкой и зажимным диском и предотвращает самопроизвольный разжим зажимного устройства под действием вибрации. 35 з. п. ф-лы, 10 ил.

Авторы

Даты

1994-02-28—Публикация

1991-01-14—Подача