Изобретение касается клапана с электронным управлением, в частности топливной форсунки согласно ограничительной части основного пункта формулы изобретения. Из европейской заявки N 0007724 уже известна топливная форсунка, содержащая шарообразное клапанное звено, расположенное в клапане с возможностью осевого перемещения и служащее в качестве запорного органа клапана. Шарообразное клапанное звено взаимодействует с неподвижным немагнитным седлом клапана, причем одно конечное положение клапанного звена при невозбужденной катушке возбуждения определяется упором клапанного звена в седло. Магнитный внутренний полюс лежит по отношению к клапанному звену точно против седла. При возбуждении электромагнитного контура шарообразное клапанное звено притягивается в направлении внутреннего полюса, причем оно упирается непосредственно в контактную поверхность последнего. Клапан открывается. Клапанное звено окружено магнитным боковым полюсом, представляющим собой магнитную шайбу с цилиндрическим отверстием. Линии магнитного поля проходят от бокового полюса к внутреннему полюсу через клапанное звено, причем между боковым полюсом и клапанным звеном образуется большой радиальный воздушный зазор, определяемый геометрией цилиндрического отверстия. Другой недостаток состоит в том, что внутренним полюсом трудно манипулировать при выполнении упорной поверхности. При изготовлении и поверхностной обработке (покрытии) этой упорной поверхности приходится всегда манипулировать всем внутренним полюсом.

Из патента США N 4308890 известна подобная форсунка с электромагнитным управлением, также содержащая шарообразное клапанное звено. Оба конечных положения осевого движения клапанного звена также определяются поверхностью упора в магнитный внутренний полюс и неподвижным седлом клапана. Ведение клапанного звена во время его осевого движения между обоими конечными положениями отсутствует. От магнитного корпуса до клапанного звена в зоне его осевой протяженности отстоит кольцевой участок, образующий внутреннюю цилиндрическую зону отверстия, через которую движется клапанное звено. Также здесь между клапанным звеном и служащим в качестве бокового полюса кольцевым участком имеется большой радиальный воздушный зазор. Те же, уже перечисленные недостатки присущи также форсунке с электромагнитным управлением, известной из европейского патента N 0063952.

Клапан с электромагнитным управлением согласно изобретению, в частности топливная форсунка, с отличительными признаками основного пункта формулы изобретения имеет то преимущество, что простым и экономичным образом достигается высокая эффективность магнитного контура, поскольку потери магнитного поля могут поддерживаться на очень низком уровне благодаря простым конструктивным мерам.

Магнитомягкое направляющее тело согласно изобретению, окружающее шарообразное клапанное звено, обеспечивает его частично полусферическое выполнение в зоне внутреннего направляющего отверстия как для хорошего ведения клапанного звена, так и для оптимального перехода линий магнитного поля на клапанное звено, поскольку образованный между обоими радиальный воздушный зазор может поддерживаться минимальным.

Благодаря приведенным в зависимых пунктах формулы изобретения мерам возможны предпочтительные модификации и усовершенствования клапана с электромагнитным управлением, указанного в основном пункте формулы изобретения.

Преимущество, кроме того, в том, что манипулирование отдельными деталями клапана заметно упрощено при осуществлении определенных технологических процессов, например, поверхностной обработки. Упорный элемент, расположенный между служащим в качестве внутреннего полюса сердечником и шарообразным клапанным звеном, может быть в качестве отдельной вкладываемой детали очень хорошо изготовлен, легко подвергнут поверхностной обработке (например, покрытию) и, кроме того, он прост в монтаже. Преимущество в том, что упорный элемент выполнен в виде шайбы и посредством пружины сжатия прижат к сердечнику, причем ведение упорного элемента осуществляется немагнитной промежуточной деталью.

Особое преимущество состоит в том, что упорный элемент выполнен в виде крупнопористого спеченного тела. Упорный элемент спечен в этом случае из шариков, диаметр которых составляет десятые доли миллиметра. Между спеченными шариками жидкость может хорошо протекать, так что не требуется никаких дополнительных проточных каналов. Помимо простой геометрии и возможности простого изготовления крупнопористость имеет то преимущество, что гидравлическое склеивание в зоне упорной поверхности исключено. Упорный элемент действует одновременно как фильтр, который задерживает от проникновения в зону седла крупные частицы грязи.

Кроме того, преимущество в том, что во избежание гидравлического склеивания полусферическая упорная поверхность упорного элемента не совсем точно соответствует форме поверхности или радиусу шарообразного клапанного звена. При упоре происходит, в основном, лишь кольцеобразное линейное касание.

Примеры выполнения изобретения изображены в упрощенном виде на чертеже и более подробно поясняются в нижеследующем описании. На чертеже изображают:

фиг. 1 - в частичном виде клапан с электромагнитным управлением согласно изобретению;

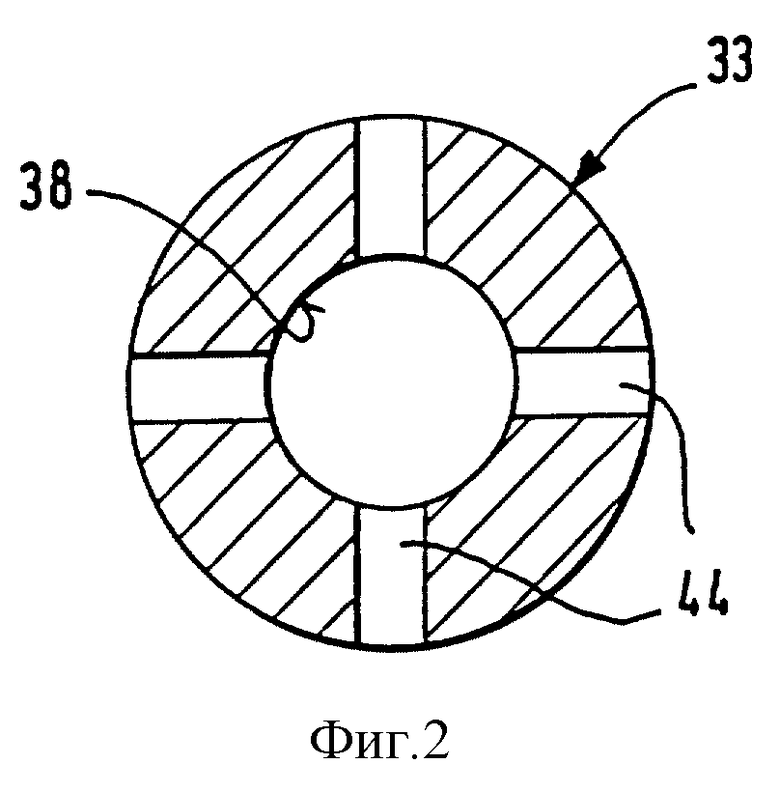

фиг. 2 - разрез упорного элемента по линии II-II;

фиг. 3 - упор клапанного звена в упорный элемент в наружной зоне;

фиг. 4 - упор клапанного звена в упорный элемент во внутренней зоне;

фиг. 5 - упор клапанного звена в упорный элемент в средней зоне.

Изображенный на фиг. 1 в качестве примера и лишь частично клапан с электромагнитным управлением в виде форсунки для систем впрыска топлива ДВС со сжатием рабочей смеси и посторонним зажиганием содержит электромагнитный контур из катушки 1 возбуждения, ступенчатого трубчатого магнитного корпуса 3, а также служащего в качестве внутреннего полюса и топливовпускного патрубка сердечника 5, который имеет, например, по всей своей длине постоянный диаметр. Ступенчатый, например, каркас 6 несет обмотку катушки 1 возбуждения и в сочетании со ступенчатой формой магнитного корпуса 3 обеспечивает особенно компактную конструкцию форсунки в зоне катушки 1 возбуждения.

Катушка 1 возбуждения своим каркасом 6 установлена определенным образом в ступенчатом магнитном корпусе 3, т.е. она окружена им в направлении периферии полностью, а снизу по меньшей мере частично. Вставляемая в магнитный корпус 3 крышка (не показана) закрывает катушку 1 возбуждения сверху и служит для замыкания магнитного контура. Крышка соединяет, следовательно, сердечник 5 с магнитным корпусом 3 над катушкой 1 возбуждения. Благодаря уступу 7 магнитного корпуса 3 непосредственно под каркасом 6 катушки происходит уменьшение вниз по потоку диаметра магнитного корпуса 3, служащего своей нижней частью 9 вниз по потоку также держателем седла клапана. Каркас 6 катушки прилегает, например, к уступу 7 магнитного корпуса 3.

Трубчатый магнитный корпус 3 проходит при этом концентрично продольной оси 10 клапана. В магнитном корпусе 3 также концентрично продольной оси 10 клапана выполнена продольная расточка 12. В ней расположено шарообразное клапанное звено 13, представляющее собой якорь и запорное тело форсунки. С нижним концом 14 сердечника 5 герметично, например пайкой, соединена трубчатая металлическая немагнитная промежуточная деталь 15, охватывающая конец 14 частично аксиально. Поскольку герметичное и прочное соединение промежуточной детали 15 с магнитным корпусом 3 обеспечивает также герметичность между сердечником 5 и магнитным корпусом 3, катушка 1 возбуждения сухая. Каркас 6 катушки упирается, например, в верхний торец 16 промежуточной детали 15.

Форсунка имеет известным образом электромагнитное управление. Для осевого движения клапанного звена 13 и, тем самым, для открывания форсунки против усилия упирающейся в клапанное звено 13 возвратной пружины 17 или для закрывания форсунки служит электромагнитный контур из катушки 1 возбуждения, магнитного корпуса 3 и сердечника 5. На лежащем вниз по потоку, обращенном от катушки 1 возбуждения, конце 9 магнитного корпуса 3 в продольной расточке 12 герметично, например посредством сварки, установлено цилиндрическое тело 20 с неподвижным седлом 21 клапана.

Для ведения клапанного звена 13 во время его осевого движения вдоль продольной оси 10 клапана служит шайбообразное направляющее тело 25. Шарообразное клапанное звено 13 взаимодействует с седлом 21 тела 20, суженным в форме усеченного конуса в направлении потока. Диаметр периферии тела 20 седла чуть меньше диаметра продольной расточки 12 магнитного корпуса 3. На своем обращенном от клапанного звена 13 торце 26 тело 20 седла соединено с выполненным, например, в форме чаши распылителем 27 концентрично и прочно, например, посредством огибающего герметичного сварного шва, выполненного лазером.

Чашеобразный распылитель 27 имеет помимо основания 28, на котором закреплено тело 20 седла и в котором расположено, по меньшей мере одно, например четыре распиливающих отверстия 29, выполненных посредством электроэрозионной обработки или штамповки, огибающий, направленный вниз по потоку удерживающий край 30. Непосредственному затеканию жидкости, в частности топлива, во впускной трубопровод ДВС вне распиливающих отверстий 29 препятствует сварной шов 31 между распылителем 27 и магнитным корпусом 3.

Глубина посадки тела 20 седла с чашеобразным распылителем 27 или расположение шайбообразного упорного элемента 33 перед клапанным звеном 13 вверх по потоку определяют величину хода клапанного звена 13. При этом одно конечное положение клапанного звена 13 при невозбужденной катушке 1 возбуждения определяется упором клапанного звена 13 в седло 21 тела 20, а другое конечное положение клапанного звена 13 при возбужденной катушке 1 возбуждения - его упором в упорный элемент 33.

Регулировочная гильза 36, вставленная в концентричную продольной оси 10 клапана сквозную расточку 35 сердечника 5 и выполненная, например, из закатанного листа пружинной стали, служит для регулирования натяжения возвратной пружины 17, расположенной в проточной расточке 35, упирающейся в регулировочную гильзу 36 и опирающуюся своим противоположным концом на поверхность шарообразного клапанного звена 13. Возвратная пружина 17 проходит при этом также через упорный элемент 33 в сквозном внутреннем отверстии 38, диаметр которого, например, точно соответствует диаметру проточной расточки 35 сердечника 5. Таким образом, отверстие 36 представляет собой продолжение проточной расточки 35.

Верхней торцовой поверхностью 40 упорный элемент 33 упирается в конец 14 сердечника 5. При этом торцовая поверхность 40 обработана, например, так, что упорный элемент 33 касается исключительно сердечника 5, а не промежуточной детали 15. Для достижения этого, например на внешней периферии упорного элемента 33 выполнен огибающий скос 41. В направлении периферии упорный элемент 33 направляется промежуточной деталью 15. В то время как верхняя торцовая поверхность 40 упорного элемента 33 выполнена плоской, противоположная ей, обращенная к клапанному звену 13 нижняя упорная поверхность 43 выполнена полусферической для того, чтобы сделать магнитный контур максимально эффективным за счет небольших воздушных зазоров. Различные возможности выполнения геометрии полусферы упорного элемента 33, изображенные на фиг. 3 - 5, более подробно поясняются ниже. Полусферическая упорная поверхность 43 прервана, по меньшей мере, одним, например четырьмя, проходящими радиально и в то же время вниз по потоку каналами для жидкости, в частности топливными каналами 44. При этом, по меньшей мере, один топливный канал 44 выполнен в упорном элементе 33 в виде паза.

Упорный элемент 33 имеет ступенчатый внешний контур, причем верхняя часть имеет больший наружный диаметр, чем нижняя часть с топливными каналами 44. За счет этого на упорном элементе 33 образуется уступ 46, в который упирается пружина 47 сжатия. В то время как упирающаяся в упорный элемент 33 пружина 47 сжатия прижимает его к концу 14 сердечника 5, она опирается своим противоположным концом на направляющее тело 25, прилегающее, в свою очередь, к телу 20 седла. Упорный элемент 33 изготовлен из магнитомягкого материала, и, по меньшей мере, его нижняя полусферическая упорная поверхность 43 обработана для защиты от износа, например хромирована.

Продольная ось 48 симметрии шарообразного клапанного звена 13 лежит в плоскости, делящей шарик на две одинаковые по величине половины. В зоне этой оси 48 проходит шайбообразное направляющее тело 25, имеющее направляющее отверстие 49, через которое движется клапанное звено 13. Направляющее тело 25 изготовлено из магнитомягкого материала и, исходя, по меньшей мере, от осевой высоты оси 48 при упирающемся в седло 21 клапанном звене 13 выполнено в направлении вниз по потоку в соответствии с контуром клапанного звена 13 в форме полусферы. Магнитный поток проходит через магнитный корпус 3, направляющее тело 25, клапанное звено 13 и упорный элемент 33 к сердечнику 5. За счет полусферического выполнения направляющего отверстия 49 направляющего тела 25 магнитный поток переходит на клапанное звено 13 с минимальным радиальным воздушным зазором. Верхняя часть направляющего отверстия 49 выполнена, например, цилиндрической. Направляющее тело 25 может быть также установлено с поворотом на 180o так, что выполненный в форме полусферы отрезок направляющего отверстия 49 лежит над осью 48. Для подачи жидкости в направлении седла 21 в направляющем отверстии 49 направляющего тела 25 могут быть предусмотрены аксиальные пазообразные углубления. Направляющее тело 25 изготовлено, например, чеканкой, спеканием или способом MIM (Metal-Injection-Moulding).

Также упорный элемент 33 может быть изготовлен чеканкой, спеканием или способом MIM. В качестве альтернативы упорный элемент 33 может быть спечен из шариков, диаметр которых лежит в пределах десятых долей миллиметра. У такого крупнопористого спеченного тела каналы для жидкости, в частности топливные каналы 44, больше не требуются, поскольку топливо может протекать между спеченными шариками. За счет крупнопористой поверхности упорного элемента 33 можно эффективно воспрепятствовать гидравлическому склеиванию. Упорный элемент 33 действует также в качестве фильтра, задерживающего грязь от попадания в зону седла.

На конце 9 магнитного корпуса 3 смонтировано, например, удерживающее кольцо 52 из листовой стали. Это огибающее удерживающее кольцо 52 крюкообрааного профиля имеет в трех или четырех точках окружности отогнутые язычки 53, которые при демонтаже форсунки препятствуют за счет самостопорения снятию удерживающего кольца 52. Уступ 7 магнитного корпуса 3 и удерживающее кольцо 52 образуют на внешней периферии магнитного корпуса 3 кольцевую канавку, в которой расположено уплотнительное кольцо 55.

На фиг. 2 показан разрез упорного элемента 33 по линии II-II из фиг. 1. В этом примере выполнения предусмотрено четыре пазообразных топливных канала 44, расположенных на расстоянии 90o один от другого и проходящих от внутреннего отверстия 38 радиально наружу. Возможно также иное число топливных каналов 44. От топливных каналов 44 можно полностью отказаться, если упорный элемент 33 выполнен в виде крупнопористого спеченного тела.

Во избежание гидравлического склеивания геометрия полусферической упорной поверхности 43 упорного элемента 33 не должна точно соответствовать контуру поверхности или радиусу шарообразного клапанного звена 13. На фиг. 3-5 изображены возможные контуры для воспрепятствования гидравлическому склеиванию. Так, клапанное звено 13 может упираться только во внешнюю зону (фиг. 3), только во внутреннюю зону (фиг. 4) или только в среднюю зону (фиг. 5) упорной поверхности 43 упорного элемента 33, тогда как другие соответствующие зоны упорной поверхности проходят на очень малом расстоянии от клапанного звена 13. Таким образом, в каждом случае происходит лишь кольцеобразное линейное касание.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1994 |

|

RU2131992C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1994 |

|

RU2131549C1 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2177074C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ СИСТЕМ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2205976C2 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1999 |

|

RU2226615C2 |

| ИГЛА КЛАПАНА ДЛЯ КЛАПАНА С ЭЛЕКТРОМАГНИТНЫМ УПРАВЛЕНИЕМ | 1995 |

|

RU2138722C1 |

| ТОПЛИВНАЯ ФОРСУНКА ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2151905C1 |

| СПОСОБ ОБРАБОТКИ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОЙ ДЕТАЛИ ИЗ МАГНИТОМЯГКОГО МАТЕРИАЛА | 1995 |

|

RU2145364C1 |

| СПОСОБ СБОРКИ КЛАПАННОГО УЗЛА КЛАПАННОЙ ФОРСУНКИ | 1999 |

|

RU2237191C2 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1997 |

|

RU2177075C2 |

Изобретение относится к двигателестроению, в частности к топливной аппаратуре двигателей внутреннего сгорания, и может быть использовано в системах впрыска топлива ДВС со сжатием рабочей смеси и принудительным зажиганием. Изобретение позволяет обеспечить высокую эффективность магнитного контура за счет упрощения и экономичности конструкции. Электромагнитный контур, образованный катушкой возбуждения, магнитным корпусом и служащим в качестве внутреннего полюса сердечником. Клапанное звено, служащее якорем и запорным телом клапана, выполнено шарообразным с возможностью осевого движения внутри магнитного корпуса. Между сердечником и клапанным звеном расположен упорный элемент, имеющий обращенную к клапанному звену полусферическую упорную поверхность. Клапанное звено, по меньшей мере, частично окружено в направлении периферии направляющим телом, выполненным, по меньшей мере, частично также в форме полусферы. 12 з.п.ф-лы, 5 ил.

| Способ получения многослойных покрытий на бензиновых резервуарах | 1940 |

|

SU63952A1 |

| Топливная форсунка с электромагнитным приводом | 1946 |

|

SU70731A1 |

| Система электромагнитных устройств впрыска топлива для двигателей внутреннего сгорания | 1990 |

|

SU1836582A3 |

| US 4308890 A, 05.01.1982 | |||

| JP 56075955 A, 23.06.1981. | |||

Авторы

Даты

2000-12-10—Публикация

1996-06-27—Подача