Настоящее изобретение относится к клапанной форсунке для впрыскивания топлива согласно ограничительной части п. 1 формулы изобретения. Уже известна клапанная форсунка (DE 4221185 A1), в которой технология изготовления образующего седло клапана элемента (седельного элемента) является достаточно трудоемкой, что наряду с относительно высокими расходами на материалы приводит также к относительно высоким производственным затратам.

Преимущество предлагаемой согласно изобретению клапанной форсунки для впрыскивания топлива с отличительными признаками п. 1 по сравнению с уровнем техники состоит в том, что образующий седло клапана элемент изготавливается простым, обеспечивающим экономию материала способом, при этом, в частности в крупносерийном производстве, достигается значительное снижение производственных расходов. Благодаря изготовлению образующего седло клапана элемента из листового металла обеспечивается не только легкая обрабатываемость и малый вес этого элемента, но также достигается снижение расхода материала.

Предпочтительные варианты выполнения указанной в п. 1 клапанной форсунки представлены в зависимых пунктах.

В одном из предпочтительных вариантов к донной части чашечного образующего седло клапана элемента по ходу потока за седлом клапана приварена распылительная шайба, в которой предусмотрено по меньшей мере одно распылительное отверстие, служащее для дозирования топлива.

Согласно еще одному предпочтительному варианту на торце кольцевой стенки образующего седло клапана элемента установлена направляющая шайба, служащая направляющей для запорного элемента клапана.

Кроме того, согласно другому предпочтительному варианту образующий седло клапана элемент фиксируется в корпусе клапана промежуточным опорным кольцом, прижатым к распылительной шайбе с помощью предусмотренного в корпусе клапана буртика.

Ниже изобретение более подробно поясняется на примерах его осуществления со ссылкой на прилагаемые упрощенные чертежи, на которых показано:

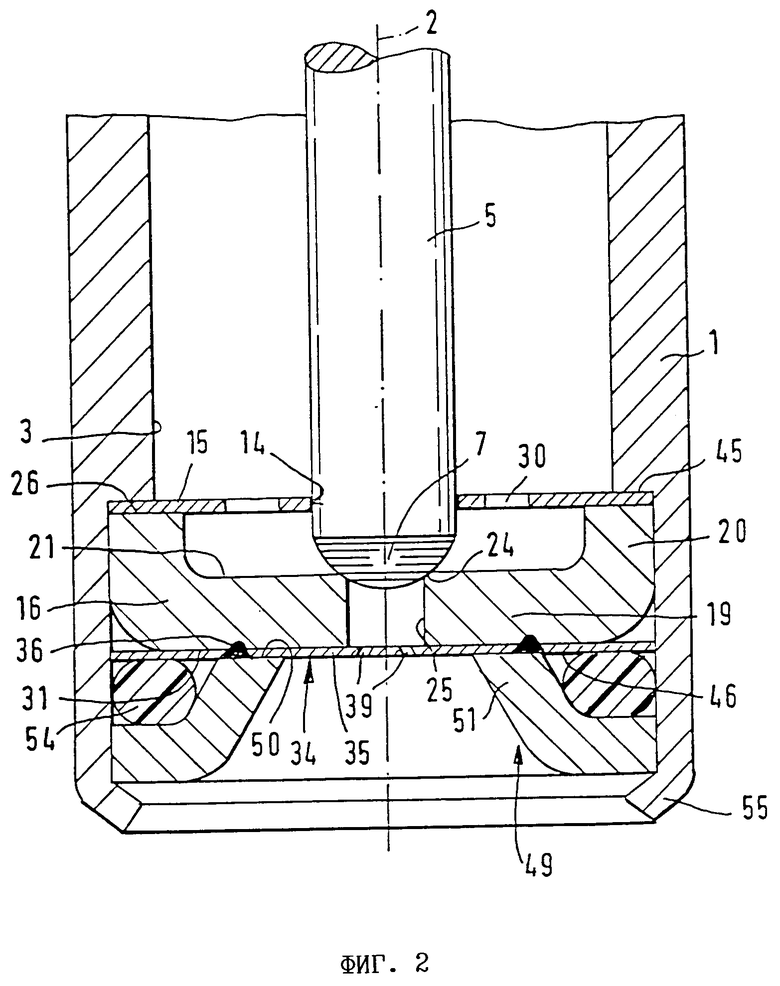

на фиг. 1 - первый пример осуществления изобретения в виде схематичного изображения части клапанной форсунки и

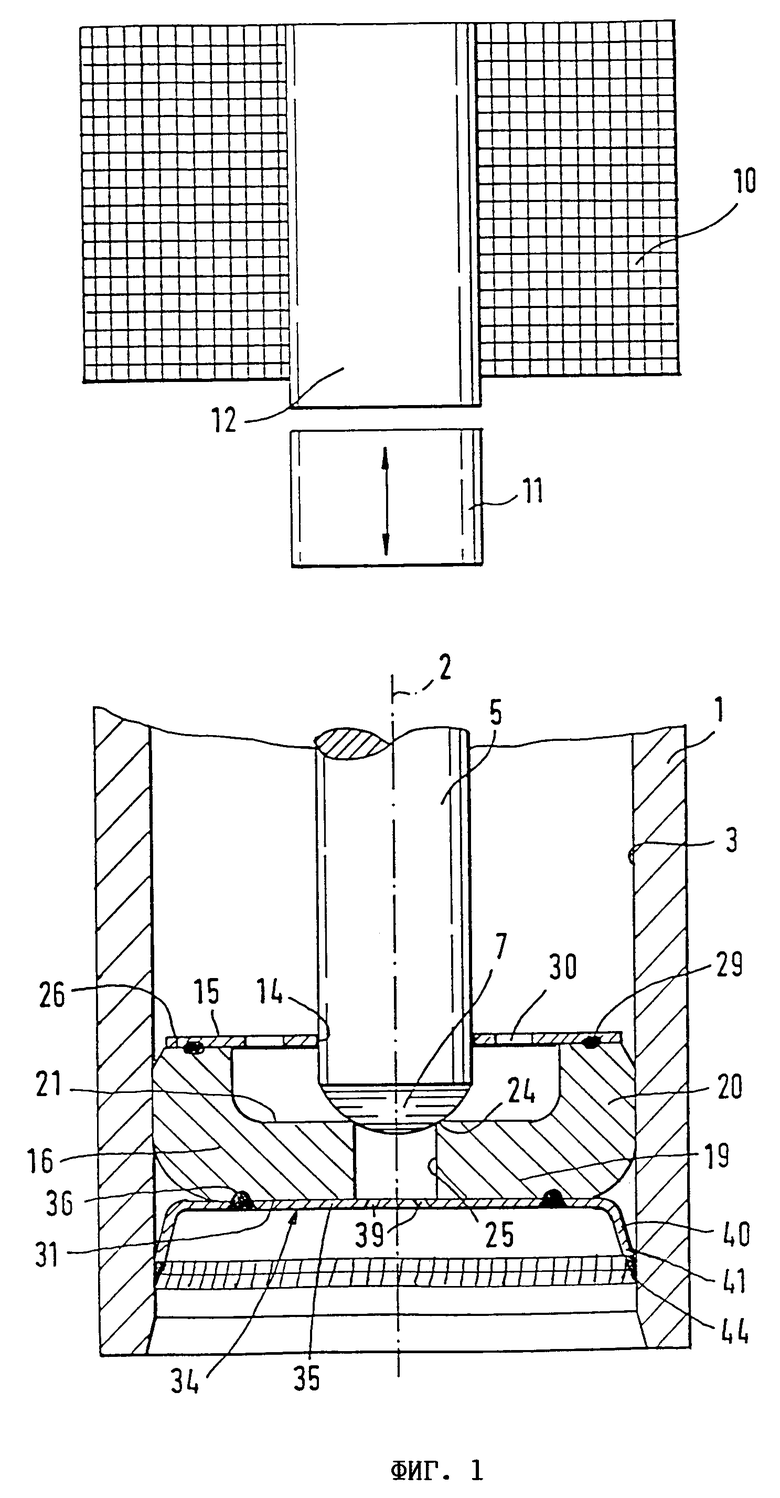

на фиг. 2 - второй пример осуществления изобретения с частичным изображением клапанной форсунки.

На фиг. 1 в качестве первого примера выполнения показана часть клапанной форсунки для систем впрыскивания топлива двигателей внутреннего сгорания со сжатием рабочей смеси и принудительным зажиганием, принципиальная конструкция которой уже известна. Клапанная форсунка имеет трубчатый корпус 1, в котором концентрично продольной оси 2 клапана выполнено продольное отверстие 3. В продольном отверстии 3 расположена, например, стержневая игла 5 клапана, нижний конец которой по ходу потока выполнен в форме сферического сегмента, служащего запорным элементом 7 клапана.

Клапанная форсунка имеет выполненный известным образом привод, например электромагнитный. Для осевого перемещения иглы 5 и тем самым для открытия клапанной форсунки против действия не показанной возвратной пружины, соответственно для закрытия служит схематично изображенная на фиг. 1 электромагнитная цепь, состоящая из катушки 10 обмотки возбуждения, якоря 11 и сердечника 12. Якорь 11 соединен с иглой 5 на ее противоположном запорному элементу 7 конце, например, сварным швом и установлен на одной оси с сердечником 12.

Направляющей иглы 5 клапана, а тем самым и запорного элемента 7 при осевом перемещении вдоль продольной оси 2 клапана служит направляющее отверстие 14 в направляющей шайбе 15, которая прилегает к образующему седло клапана элементу 16 (далее седельному элементу 16). Этот седельный элемент 16 вставлен с нижнего по ходу потока и противоположного от сердечника 12 конца корпуса 1 в продольное отверстие 3, концентричное продольной оси 2 клапана. Седельный элемент 16 выполнен чашечной формы и имеет донную часть 19, расположенную поперечно продольной оси 2 клапана, а также кольцевую стенку 20, проходящую в направлении продольной оси 2. На верхней поверхности 21 донной части 19, обращенной к кольцевой стенке 20, выполнено седло 24 клапана, к которому примыкает проходящее в направлении течения потока через донную часть 19 выпускное отверстие 25. С седлом 24 взаимодействует запорный элемент 7, который при закрытом клапане прилегает к седлу 24, а при открытом клапане приподнят от него. Седло 24 образовано кромкой, лежащей в плоскости пересечения верхней поверхности 21 с выпускным отверстием 25. Ширина, по которой запорный элемент 7 взаимодействует с поверхностью седла 24, составляет примерно 0,05-0,1 мм, и ее получают, например, путем притирки с использованием шара или конуса в качестве инструмента. Диаметр выпускного отверстия 25 составляет примерно 0,8-1,5 мм. К противоположному от донной части 19 торцу 26 кольцевой стенки 20 прилегает направляющая шайба 15, которая закреплена на этом торце 26 сварным соединением 29, представляющим собой либо точечный, либо круговой сварной шов. В направляющей шайбе 15 предусмотрены сквозные отверстия 30, через которые топливо поступает из продольного отверстия 3 к седлу 24. Седельный элемент 16 изготавливается из листового металла толщиной примерно 0,8-1,5 мм, например, из нержавеющей стали, а именно, штамповкой и глубокой вытяжкой с последующей закалкой. Наружный диаметр кольцевой стенки 20 седельного элемента несколько меньше диаметра продольного отверстия 3 корпуса 1, что позволяет легко вставить седельный элемент 16 в продольное отверстие 3. К нижней, противоположной кольцевой стенке 20 поверхности 31 донной части 19 седельного элемента прилегает распылительная шайба 34, которая в показанном на фиг. 1 примере выполнена чашечной формы и имеет примыкающую к нижней поверхности 31 донную часть 35, герметично соединенную круговым сварным швом 36 с донной частью 19 седельного элемента. В перекрываемой выпускным отверстием 25 зоне донная часть 35 распылительной шайбы 34 имеет по меньшей мере одно распылительное отверстие 39, а в данном примере четыре распылительных отверстия 39, выполненных путем электроэрозионной обработки или штамповки.

К донной части 35 чашечной шайбы 34 примыкает кольцевой крепежный буртик 40, который в осевом направлении обращен в противоположную от седельного элемента 16 сторону и конически отогнут наружу вплоть до своего конца 41. Поскольку диаметр седельного элемента 16 меньше диаметра продольного отверстия 3 корпуса 1 клапана, радиальное сжатие имеет место лишь между продольным отверстием 3 и слегка конически отогнутым наружу крепежным буртиком 40 распылительной шайбы 34. Глубина, на которую седельный узел, состоящий из седельного элемента 16 и чашечной распылительной шайбы 34, утоплен в продольное отверстие 3, определяет предварительную настройку хода иглы 5 клапана, поскольку одно из конечных положений иглы 5 при невозбужденной катушке 10 обмотки возбуждения задается упором запорного элемента 7 в опорную поверхность седла 24 в седельном элементе 16. Другое конечное положение иглы 5 при возбужденной катушке 10 обмотки возбуждения определяется, например, упором якоря 11 в сердечник 12. Расстоянием между этими обоими конечными положениями иглы 5 определяется, таким образом, величина ее хода.

Крепежный буртик 40 распылительной шайбы 34 своим концом 41 герметично и жестко соединен со стенкой продольного отверстия 3. С этой целью между концом 41 крепежного буртика 40 и стенкой продольного отверстия 3 предусмотрен фиксирующий кольцевой сварной шов 44. Герметичное соединение седельного элемента 16 с распылительной шайбой 34, а также распылительной шайбы 34 с корпусом 1 клапана необходимо для того, чтобы топливо не могло протекать между стенкой продольного отверстия 3 корпуса 1 и стенкой седельного элемента 16 к распылительным отверстиям 39 или между стенкой продольного отверстия 3 корпуса 1 клапана и крепежным буртиком 40 чашечной распылительной шайбы 34 непосредственно в воздухозаборный трубопровод двигателя внутреннего сгорания.

В примере выполнения согласно фиг. 2 те же, что и на фиг. 1, и выполняющие ту же функцию элементы обозначены одинаковыми позициями. В отличие от примера по фиг. 1 в примере согласно фиг. 2 продольное отверстие 3 в корпусе 1 клапана выполнено ступенчатым и имеет, начиная от кольцевого уступа 45, большее круглое поперечное сечение. К уступу 45 прилегает направляющая шайба 15, к которой в свою очередь торцем 26 прилегает седельный элемент 16. В данном варианте не предусмотрено сварное соединение 29 между направляющей шайбой 15 и седельным элементом 16. Кроме того, распылительная шайба 34 в данном случае выполнена уже не чашечной, а плоской. К противоположному от седельного элемента 16 нижнему торцу 46 распылительной шайбы 34 прилегает опорное кольцо 49 своей опорной поверхностью 50, которая выполнена на отогнутой в сторону седельного элемента 16 опорной кромке 51 опорного кольца 49. Между плоской распылительной шайбой 34 и опорным кольцом 49 расположено уплотнительное кольцо 54. На противоположной от седельного элемента 16 стороне опорного кольца 49 на корпусе 1 предусмотрен буртик 55, которым опорное кольцо 49 с определенным усилием поджимается в направлении к выполненному в корпусе уступу 45, в результате чего опорное кольцо 49 прижимает седельный элемент 16 и направляющую шайбу 15 к уступу 45, фиксируя их тем самым в таком положении.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2173788C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2177074C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1999 |

|

RU2230216C2 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1997 |

|

RU2177075C2 |

| ФОРСУНКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2186240C2 |

| РАСПЫЛИТЕЛЬНАЯ ШАЙБА И КЛАПАН С ТАКОЙ ШАЙБОЙ | 1997 |

|

RU2180407C2 |

| КЛАПАН С КОМБИНИРОВАННЫМ СЕДЛОМ И ДИСКОВЫМ РАСПЫЛИТЕЛЕМ | 1997 |

|

RU2187687C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ СИСТЕМ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2205976C2 |

| МАГНИТНЫЙ КЛАПАН | 1997 |

|

RU2209337C2 |

| МАГНИТНЫЙ КЛАПАН | 1997 |

|

RU2190119C2 |

Изобретение относится к двигателестроению, в частности к системам впрыскивания топлива двигателей внутреннего сгорания с сжатием рабочей смеси и принудительным зажиганием. Изобретение позволяет упростить конструкцию и снизить производственные расходы при изготовлении. Клапанная форсунка для впрыскивания топлива для двигателей внутреннего сгорания содержит корпус, подвижный запорный элемент, взаимодействующий с седлом клапана, которое выполнено на образующем это седло элементе и которое переходит в направлении течения потока топлива в выпускное отверстие. Изготовленный из листового металла образующий седло элемент выполнен чашечной формы, полученной путем глубокой вытяжки, и имеет донную часть и кольцевую стенку. Седло выполнено на обращенной к кольцевой стенке верхней поверхности донной части. 3 з.п. ф-лы, 2 ил.

| DE 4221185 A1, 27.06.1992 | |||

| RU 2064074 C1, 20.07.1996 | |||

| ТОПЛИВНАЯ ФОРСУНКА ДЛЯ ВПРЫСКА ТОПЛИВА | 1991 |

|

RU2027060C1 |

| RU 2059868 C1, 10.05.1996 | |||

| RU 2059867 C1, 10.05.1996 | |||

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ВПРЫСКА ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2057966C1 |

| RU 2052151 C1, 10.01.1996 | |||

| ЭЛЕКТРОМАГНИТНАЯ ФОРСУНКА | 1992 |

|

RU2046985C1 |

| DE 4420176 A1, 14.12.1995 | |||

| JP 7063140 A, 07.03.1995 | |||

| Огнеупорная масса | 1976 |

|

SU595394A1 |

| US 5346137 A, 13.09.1994 | |||

| DE 19533290 A1, 14.03.1996. | |||

Авторы

Даты

2001-09-20—Публикация

1997-03-15—Подача