Изобретение относится к производству строительных материалов, а именно к составам сырьевых смесей для получения легкого заполнителя.

Известна сырьевая смесь для получения легкого заполнителя, включающая кремнеземсодержащий компонент в виде отхода добычи и переработки гранита, глину, углефторсодержащие отходы алюминиевого производства и органическую добавку при следующем соотношении компонентов, мас. % : отходы добычи и переработки гранита 54-77; глина 20-40; углефторсодержащие отходы алюминиевого производства 1,5-3; органическая добавка 1,5-3 [1] .

Недостатком данной сырьевой смеси является высокая температура обжига заполнителя, достигающая 1050-1120оС.

Наиболее близкой является сырьевая смесь для получения легкого заполнителя, включающая глину, стеклопорошок и газообразователь в виде шлама мокрой газоочистки производства ферросилиция при следующем соотношении компонентов, мас. % : глина 10-20; стеклопорошок 30-80; шлам 10-50 [2] .

Недостатком данной сырьевой смеси является высокая температура обжига заполнителя (900-950оС).

Целью изобретения является снижение температуры обжига заполнителя.

Цель достигается тем, что сырьевая смесь для получения легкого заполнителя содержит, мас. % : Суглинок 10-30 Молотый бой стекла 60-70 Шлам гидрооксидов металлов 10-20

При обжиге сырьевой смеси из указанных компонентов происходят следующие физико-химические процессы. При повышении температуры отдельные зерна стекла размягчаются (600-650оС), а при дальнейшем росте температуры расплавляются. При этом вязкость стекломассы снижается. Однако деформации гранул заполнителя не наблюдаются, так как одновременно происходит разложение компонентов суглинка и шлама и взаимодействие продуктов распада со стеклом. Вязкость стекольного расплава повышается, что способствует порообразованию газообразными продуктами, которые выделяются при разложении компонентов суглинка и шлама. При этом размер гранул значительно увеличивается. Для закрепления образовавшейся пористой структуры и придания материалу прочности ведут отжиг, т. е. постепенное снижение температуры.

П р и м е р. Для приготовления сырьевой смеси в качестве глинистого компонента использовали суглинок карьера "Бобыльский лог" Воронежской области.

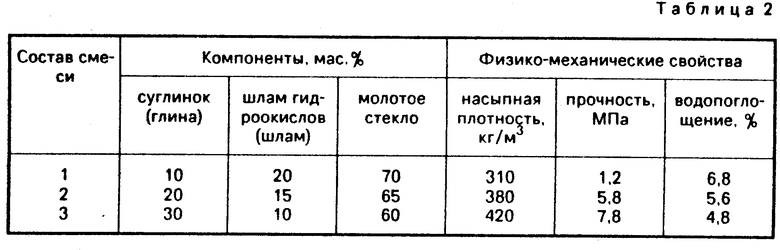

Состав компонентов представлен в табл. 1.

Стеклопорошок готовили путем помола в шаровой мельнице боя кинескопов Воронежского производственного объединения "Электросигнал". Шлам очистных сооружений этого же объединения, включает гидроксиды металлов, мас. % : железа 40-43; меди 14-16; цинка 1-1,5; никеля и кадмия 0,1; хрома 0,5-1; вода 40-50.

Заполнитель готовили следующим образом.

Стекольный бой дробили и загружали в лабораторную шаровую мельницу, где его подвергали измельчению до тонкости помола, при которой стекольный порошок проходил без остатка через сито с 2500 отверстиями на 1 см2. Суглинок, стекольный порошок и шлам измельчали и перемешивали на бегунах, после чего их подавали в смеситель-увлажнитель. Из массы влажностью 20-25% формовали гранулы. Слегка подсушенные гранулы помещали в предварительно подогретую до 740-800оС муфельную печь, где их выдерживали при данной температуре в течение 8-10 мин. Затем гранулы постепенно охлаждали до комнатной температуры, а затем подвергали испытаниям согласно требованиям ГОСТ 9758-86.

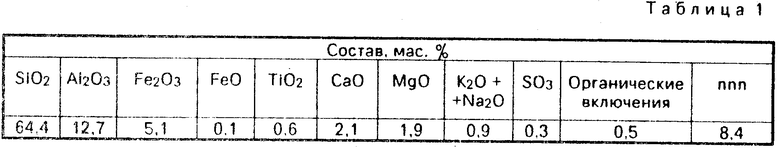

Составы сырьевых смесей для получения легкого заполнителя и его физико-механические свойства представлены в табл. 2.

Использование смеси в производстве позволит снизить энергозатраты на получение легкого заполнителя, утилизировать отходы производства и расширить базу материалов, пригодных для изготовления легких заполнителей. (56) Авторское свидетельство СССР N 1520035, кл. С 04 В 18/04, 1987.

Авторское свидетельство СССР N 1479435, кл. С 04 В 14/22, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2012547C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2026269C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ЗАПОЛНИТЕЛЕЙ БЕТОНА И СПОСОБ ИХ ПРОИЗВОДСТВА | 2009 |

|

RU2412125C1 |

| СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 1992 |

|

RU2074143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ И ТОКОПРОВОДЯЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ СТЕКЛОБОЯ ДЛЯ НИХ | 2007 |

|

RU2353991C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ И КЕРАМИЧЕСКОГО УТЕПЛИТЕЛЯ | 2018 |

|

RU2726699C2 |

| Керамическая смесь для изготовления строительных изделий | 2018 |

|

RU2698369C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ПАНЕЛЕЙ И ТОКОПРОВОДЯЩИЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ИЗМЕЛЬЧЕННЫХ КРИСТАЛЛИЗОВАННЫХ СТЕКОЛ ДЛЯ НИХ | 2007 |

|

RU2353992C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2318772C1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1987 |

|

SU1479435A1 |

Сущность изобретения: сырьевая смесь для получения легкого заполнителя содержит, мас. % : суглинок 10 - 30; шлам гидроксидов металлов 10 - 20; молотый бой стекла 60 - 70. Характеристика заполнителя: насыпная плотность 310-420 кг/м3 , прочность при сжатии 1,2 - 7,8 МПа, водопоглощение 4,8 - 6,8% по массе. Термообработка заполнителя при температуре 740 - 800С с выдержкой в течение 8 - 10 мин. 2 табл.

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ, включающая молотый бой стекла, глинистый компонент и шлам - отход производства, отличающаяся тем, что, с целью снижения температуры обжига, она в качестве глинистого компонента содержит суглинок, в качестве шлама - шлам гидрооксидов металлов при следующем соотношении компонентов, мас. % :

Молотый бой стекла 60 - 70

Суглинок 10 - 30

Указанный шлам 10 - 20

Авторы

Даты

1994-02-28—Публикация

1991-05-15—Подача