Изобретение относится к электротехнической промышленности и может быть использовано для получения электронагревательных блоков и панелей в жилищном строительстве и промышленности.

Известны способ изготовления токопроводящих листовых изделий и сырьевые суспензии для их получения, включающие, мас.%: метасиликат натрия 28-30, графит 11-15,5, оксид алюминия 3,5-3,7, оксид железа (III) 3,5-3,7, карбонат стронция 3,5-3,7, титанат калия 4,2-4,5, оксид бария 1,2-1,5, соляную кислоту 4,9-5,1, воду - остальное. Сырьевую суспензию, полученную путем смешивания компонентов, наносят кистью на поверхность слюдяных пластин пленкой толщиной 0,2-0,4 мм и прокаливают при температуре 300°С в течение 5-7 часов [Патент РФ №2277733, кл. Н01В 1/00, 2004].

Недостатками способа и сырьевой суспензии являются низкая удельная мощность и недостаточная надежность пленочных нагревательных элементов при повышенных тепловых нагрузках. Эти недостатки ухудшают технические и эксплуатационные характеристики пленочных токопроводящих изделий.

Наиболее близкими к предлагаемому решению являются способ изготовления токопроводящих панелей и сырьевая шихта, включающая, мас.%: каменноугольный кокс с размером частиц 0,2-1,5 мм - 81…94, эпоксидную смолу - 5,5…16,5 и отвердитель - 0,5…2,5. Способ заключается в смешивании эпоксидной смолы с отвердителем и последующим введением дробленого кокса. Из перемешанной массы формуют изделия, которые отверждают при температуре 80°С в течение 4-6 часов [Авторское свидетельство СССР №355756, кл. H05B 3/10, 1970].

Недостатками прототипа являются то, что токопроводящие панели из материала на органической основе имеют низкую удельную мощность и невысокую температуру эксплуатации.

Предлагаемое изобретение решает задачу расширения арсенала технических средств и сырьевой базы для производства экологически чистых токопроводящих изделий панельного типа с расширенным диапазоном потребительских свойств: высокими температурой эксплуатации и удельной мощностью, а также отсутствием деформаций при обжиге и эксплуатации за счет низкой термической усадки.

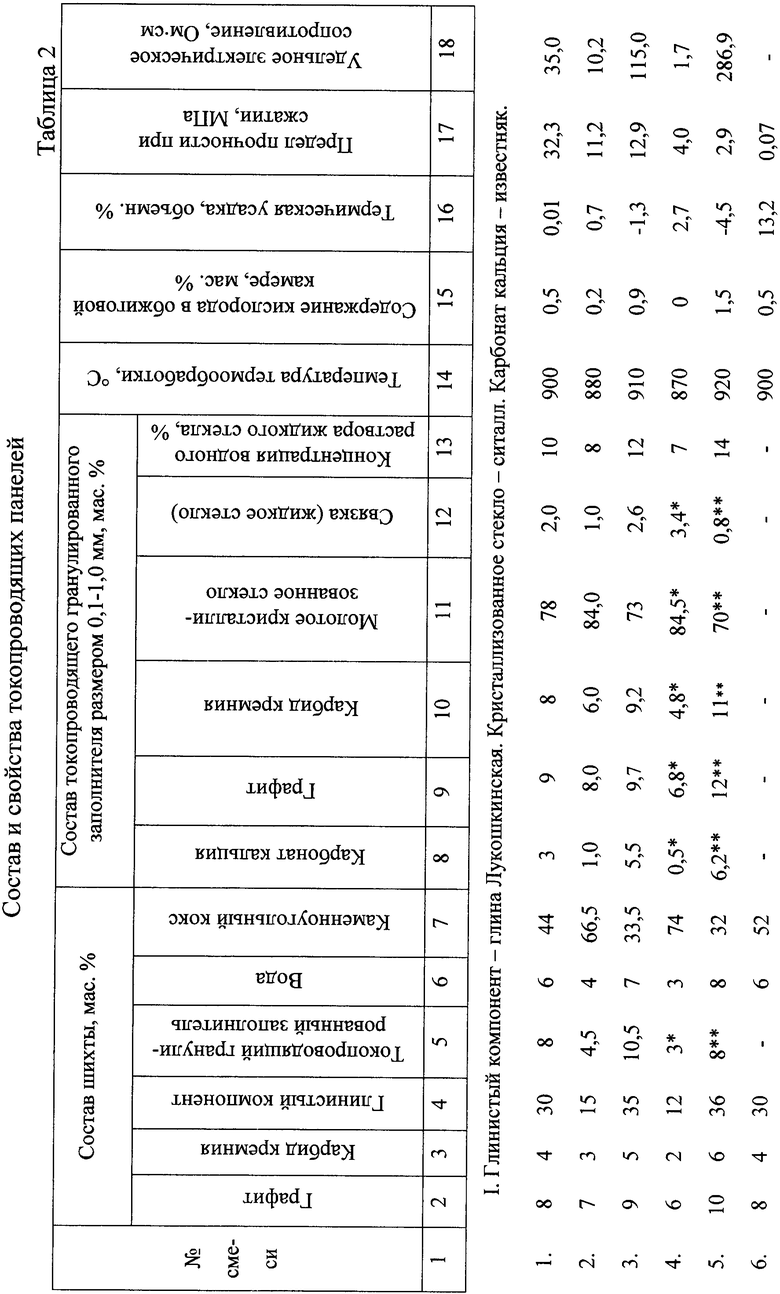

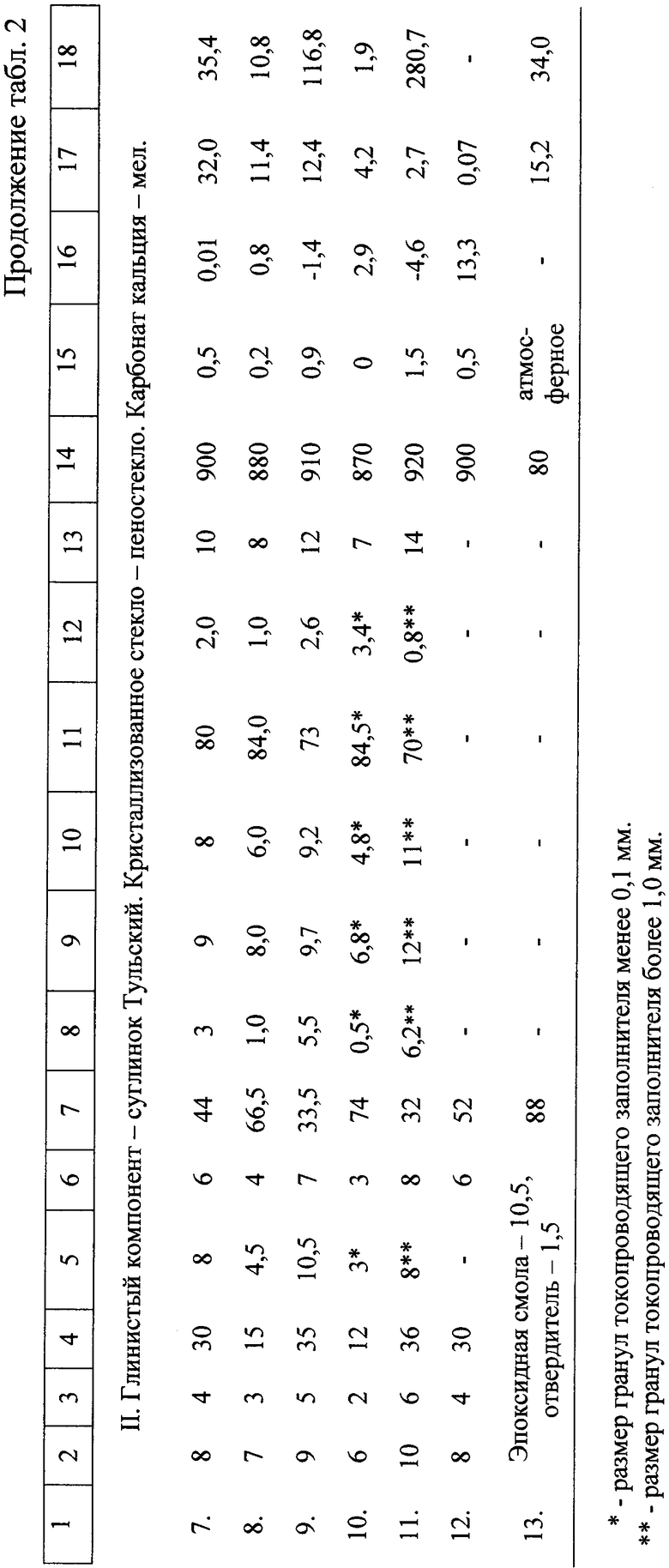

Технический результат достигается тем, что в способе изготовления токопроводящих панелей, включающем смешивание токопроводящего материала - каменноугольного кокса с размером частиц 0,2-1,5 мм со связующим компонентом, формование изделий и их последующую термообработку, согласно предлагаемому решению в составе связующего компонента используют молотый глинистый компонент, в качестве токопроводящего материала дополнительно используют молотые графит, карбид кремния и токопроводящий заполнитель в виде гранул размером 0,1-1,0 мм, полученных из смеси, мас.%: карбоната кальция - 1,0-5,5, графита - 8,0-9,7, карбида кремния - 6,0-9,2, 8-12%-ного водного раствора жидкого стекла - 1,0-2,6 и порошка кристаллизованного стекла - 73,0-84,0; при следующем соотношении компонентов шихты токопроводящего материала, мас.%: графит - 7-9, карбид кремния - 3-5, глинистый компонент - 15-35, токопроводящий заполнитель в виде гранул - 4,5-10,5, каменноугольный кокс с размером частиц 0,2-1,5 мм - остальное; при этом перед формованием увлажняют сырьевую шихту до влажности 4-7%, формование осуществляют способом полусухого прессования, а термообработку ведут в слабоокислительной газовой среде при температуре 880-910°С.

Технический результат достигается тем, что сырьевая шихта для изготовления токопроводящих панелей, включающая токопроводящий материал - каменноугольный кокс с размером частиц 0,2-1,5 мм и связующий компонент согласно предлагаемому решению, в качестве связующего компонента шихта содержит молотый глинистый компонент, в составе токопроводящего материала дополнительно содержит молотые графит, карбид кремния и токопроводящий заполнитель в виде гранул размером 0,1-1,0 мм, состоящих из смеси, мас.%: карбоната кальция - 1,0-5,5, графита - 8,0-9,7, карбида кремния - 6,0-9,2, 8-12%-ного водного раствора жидкого стекла - 1,0-2,6 и порошка кристаллизованного стекла - 73,0-84,0, при следующем соотношении компонентов шихты, мас.%: графит - 7-9, карбид кремния - 3-5, глинистый компонент - 15-35, токопроводящий заполнитель в виде гранул - 4,5-10,5, воду - 4-7, каменноугольный кокс с размером частиц 0,2-1,5 мм - остальное.

Результат достигается с помощью токопроводящего заполнителя для токопроводящих панелей в виде гранул размером 0,1-1,0 мм, состоящих из компонентов, мас.%: карбоната кальция - 1,0-5,5, графита - 8,0-9,7, карбида кремния - 6,0-9,2, 8-12%-ного водного раствора жидкого стекла - 1,0-2,6 и порошка кристаллизованного стекла - 73,0-84,0.

Характеристика шихты токопроводящего материала:

1. Кокс каменноугольный по ГОСТ 27044-86.

2. В качестве глинистого компонента использовали:

а) тугоплавкую глину Лукошкинского месторождения (Белгородская обл., Старооскольский район) по ТУ 21-4434-84. Огнеупорность 1430…1570°С. Пластичность 9-12. Цвет после обжига красный.

б) легкоплавкую глину (суглинки) Тульской области. Огнеупорность 1200…1230°С. Пластичность 17. Цвет после обжига светло-красный.

3. Графит по ГОСТ 5279.

4. Карбид кремния марки М 7 по ГОСТ 3647-80.

5. В качестве порошка кристаллизованного стекла использовали:

- отходы опиловки блоков пеностекла по ТУ 5914-003-02066339-98 "Материалы и изделия строительные теплоизоляционные", произведенного в БГТУ им. В.Г.Шухова (г.Белгород).

- отходы (бой и некондиция) ситаллов кордиеритового состава.

Проведенные исследования показали, что данные материалы на 84…96 мас.% состоят из кристаллизованных стекол: в отходах производства пеностекла, в основном, это кристаллы девитрита, в ситаллах - кордиерит и кристобалит.

Отходы кристаллизованных стекол дробят в молотковой дробилке и хранят в накопительном бункере.

6. В качестве карбоната кальция использовали:

- мел технический дисперсный МТД-2 по ТУ - 21-020350-06-92, ОАО «Стройматериалы», г.Белгород.

- известняк Яшкинского месторождения.

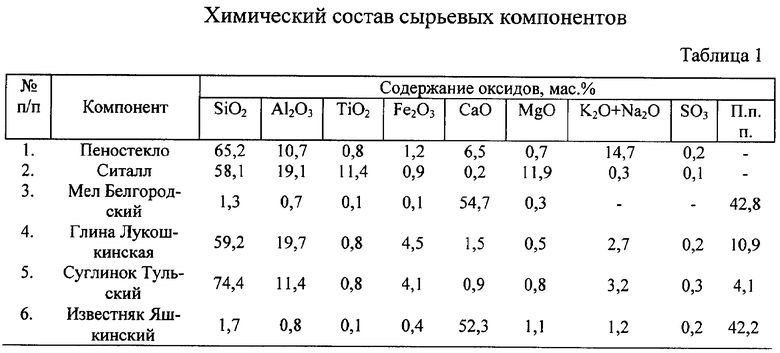

Химический состав сырьевых компонентов приведен в табл.1.

7. Для получения токопроводящего заполнителя порошок кристаллизованного стекла дозировали с карбонатом кальция, графитом и карбидом кремния весовым методом. Полученную шихту загружали в шаровую мельницу и производили помол до достижения удельной поверхности 300…500 м2/кг. При гранулировании порошка кристаллизованного стекла, молотого совместно с карбонатом кальция, графитом и карбидом кремния, на тарельчатом грануляторе в качестве связующего компонента использовали 8-12%-ный водный раствор силикатного клея (жидкое стекло) по ТУ 2385-001-54824507-2000.

Токопроводящий материал готовили следующим образом.

Пример 1. Взвесили предварительно дробленный кокс с размером частиц 0,2-1,5 мм в количестве 44 кг (44%, см табл.2, смесь 1), добавили предварительно молотые и просеянные через сито с размером отверстий 0,1 мм следующие компоненты шихты: графит - 8 кг (8%), карбид кремния - 4 кг (4%), Лукошкинскую глину - 30 кг (30%), а также 8 кг (8%) заполнителя в виде гранул, полученного из 6,24 кг (78%) порошка ситалла, молотого совместно с 0,24 кг (3%) известняка, 0,72 кг (9%) графита и 0,64 кг (8%) карбида кремния, гранулированного с использованием 0,16 кг 10%-ного раствора жидкого стекла (2%), просеянного через сито с размером диаметра ячеек 1,0 мм и оставшегося на сите 0,1 мм, см. табл.2, смесь 1.

Смесь сухих компонентов (кокс, графит, карбид кремния, глину и заполнитель) перемешивали до равномерного распределения, увлажняли водой до формовочной влажности (6 мас.%, см. табл.2, смесь 1). Образцы сырцовых изделий из полученной смеси формовали способом полусухого прессования на прессе при давлении 6 МПа, а затем обжигали при температуре 900°С в печи камерного типа с регулируемым составом газовой среды при содержании 0,5 мас.% кислорода в газовой среде обжиговой камеры. После охлаждения образцы изделий испытывали на прочность, определяли термическую усадку и электропроводность.

Пример 2. Взвесили предварительно дробленый кокс с размером частиц 0,2-1,5 мм в количестве 44 кг (44%, см табл.2, смесь 7), добавили предварительно молотые и просеянные через сито с размером отверстий 0,1 мм следующие компоненты шихты: графит - 8 кг (8%), карбид кремния - 4 кг (4%), Тульский суглинок - 30 кг (30%), а также 8 кг (8%) заполнителя в виде гранул, полученного из 6,24 кг (78%) порошка пеностекла, молотого совместно с 0,24 кг (3%) мела, 0,72 кг (9%) графита и 0,64 кг (8%) карбида кремния, гранулированного с использованием 0, 16 кг 10%-ного раствора жидкого стекла (2%), просеянного через сито с размером диаметра ячеек 1,0 мм и оставшегося на сите 0,1 мм, см. табл.2, смесь 7.

Смесь сухих компонентов (кокс, графит, карбид кремния, суглинок и заполнитель) перемешивали до равномерного распределения, увлажняли водой до формовочной влажности (6 мас.%, см. табл.2, смесь 7). Образцы сырцовых изделий из полученной смеси формовали способом полусухого прессования на прессе при давлении 6 МПа, а затем обжигали при температуре 900°С в печи камерного типа с регулируемым составом газовой среды при содержании 0,5 мас.% кислорода в газовой среде обжиговой камеры. После охлаждения образцы изделий испытывали на прочность, определяли термическую усадку и электропроводность.

Смеси составов 2, 3 и 8, 9 (табл.2) готовили аналогичным образом.

Смеси составов 4 и 10 (табл.2) содержали токопроводящий гранулированный заполнитель с размером гранул 0,06-0,08 мм, т.е. менее 0,1 мм. Смеси составов 5 и 11 (табл.2) содержали токопроводящий гранулированный заполнитель с размером гранул 1,2-1,6 мм, т.е. более 1,0 мм. Смеси составов 6 и 12 (табл.2) приготовлены без использования токопроводящего гранулированного заполнителя.

Известный состав массы 13 (табл.2) изготавливали согласно прототипу (Авторское свидетельство СССР №355756, кл. H05B 3/10, 1970, табл., состав 4).

Совместный помол компонентов заполнителя (порошок кристаллизованного стекла, мел, графит и карбид кремния) предпочтительно производить в предложенных авторами соотношениях до достижения удельной поверхности 300…500 м2/кг, при этом размер его гранул должен составлять 0,1-1,0 мм.

Результаты испытаний приведены в табл.2.

Анализ данных табл.2 результатов испытаний образцов токопроводящих панелей показывает следующее.

1. Введение в состав токопроводящей массы гранулированного заполнителя в виде порошка кристаллизованного стекла, молотого совместно с карбонатом кальция, графитом и карбидом кремния, в заявляемых количествах и размером зерен 0,1…1,0 мм, а также последующий обжиг при температуре 880-910°С в слабоокислительной среде позволяет получать прочные высококачественные панели с хорошими электропроводящими характеристиками.

2. Уменьшать количество токопроводящего гранулированного заполнителя менее 4,5 мас.%, количество в нем жидкого стекла менее 1,0 мас.% и концентрацию его в воде менее 8%, графита менее 8,0 мас.%, карбида кремния менее 6,0 мас.% (табл.2, смеси 2 и 8), температуру обжига менее 880°С, при этом увеличивать количество порошка кристаллизованного стекла более 84,0 мас.% нецелесообразно, т.к. при этом снижается прочность получаемых токопроводящих панелей, уменьшается удельное электрическое сопротивление, термическая усадка приводит к появлению мелких трещин, поэтому данный состав смеси и условия обжига приняты как граничные. Дальнейшее уменьшение названных количественных значений (смеси 4 и 10) приводит к резкому ухудшению потребительских свойств, что является неприемлемым при производстве токопроводящих панелей.

3. Термообработанные токопроводящие панели, полученные из сырьевых смесей 3 и 9, имеют отрицательную усадку, т.е. наблюдается равномерное увеличение линейных и объемных размеров с допустимыми поверхностными дефектами обожженных панелей по сравнению с размерами исходных сырцовых изделий, панели из смесей 5 и 11 имеют трещины, что существенно снижает их прочность и повышает электрическое сопротивление за счет нарушения электроконтактирующих элементов.

4. Увеличивать количество токопроводящего гранулированного заполнителя более 10,5 мас.%, количество в нем жидкого стекла более 2,6 мас.% и концентрацию его в воде более 12%, графита более 9,7 мас.%, карбида кремния более 9,2 мас.% (табл.2, смеси 3 и 9), температуру обжига более 910°С, при этом уменьшать количество порошка кристаллизованного стекла менее 73 мас.% также нецелесообразно, т.к. наблюдается увеличение удельного электрического сопротивления получаемых панелей из-за появления трещин расширения на гранях изделий, частичного выгорания токопроводящих углеродсодержащих компонентов, что приводит также к снижению прочностных показателей, поэтому данный состав также принят как граничный. Дальнейшее увеличение названных количественных значений (смеси 5 и 11) приводит к ухудшению потребительских свойств, что является также неприемлемым при производстве токопроводящих панелей.

Исключение из состава сырьевой смеси токопроводящего гранулированного заполнителя (смеси 6 и 12) не позволяет получить токопроводящие изделия, т.к. после обжига фиксируются большие усадочные явления, которые приводят к объемным дефектам структуры, вплоть до разрушения самих панелей и потере их электропроводящих свойств.

Заявляемый способ изготовления токопроводящих панелей позволяет получать экологически чистые электронагревательные изделия с большим диапазоном потребительских свойств, надежно работающие в широком интервале температур вплоть до 680-730°С, они имеют прочную структуру, надежны в эксплуатации.

Физико-химическая сущность технического решения достижения задачи заключается в следующем: заполнитель в виде заявляемых токопроводящих гранул, содержит в порошкообразном состоянии кристаллизованное стекло и карбонат кальция. Известно, что при достижении 870…875°С порошок кристаллизованного стекла размягчается, а из карбоната кальция выделяется при декарбонизации углекислый газ, который поризует стекломассу гранулы. Этот процесс создает равномерный распирающий эффект, который активно препятствует возникновению и развитию огневой усадки токопроводящих панелей в процессе термообработки. При повышении температуры до 880-910°С кристаллизованное стекло переходит в жидкую фазу и активно взаимодействует со всеми частицами шихты по всей поверхности расширенной гранулы, смачивая и упрочняя получаемый композиционный электропроводный материал. Присутствие глинистого компонента обеспечивает образование армирующих кристаллических структур в изделии, которые формируют объемную прочную кристаллическую структуру. Рентгенофазовые исследования показывают, что эта структура сформирована из кристаллов волластонита и анортита. Отличительной особенностью стеклофазы, образующейся при обжиге заявляемых электропроводящих панелей, находящейся на стенках формируемых объемных структур и состоящей из расплава стеклофазы, насыщенного оксидами, входящими в состав глины, дополненными токопроводящими компонентами, является то, что формируемые в ее среде кристаллические структуры имеют преимущественно призматически-игольчатое строение. Авторами установлено, что повышенная плотность остеклованных стенок заполнителя, сформированных при обжиге изделия при температуре 880-910°С и взаимодействии глинистых частиц, примыкающих к заполнителю, с расплавленной стеклофазой из материала гранулята и токопроводящими компонентами, определяет высокие эксплуатационные характеристики получаемых токопроводящих панелей. При охлаждении обожженного изделия эти упрочненные участки, равномерно распределенные по объему полученных токопроводящих панелей, препятствуют трещинообразованию, этим объясняется высокая прочность изделий.

Обеспечение слабоокислительной среды в обжиговой камере при термообработке сырцовых изделий способствует полной сохранность углеродных токопроводящих компонентов в массиве панелей и поверхностное выгорание на глубину 0,1-0,3 мм в зависимости от режима сгорания топлива. Такой газовый режим термообработки позволяет регулировать удельное электрическое сопротивление, удельную мощность и дополнительно повысить потребительские свойства получаемых нагревательных панелей.

Сырьевая шихта для получения токопроводящих панелей по прототипу, включающая в качестве связующего органические компоненты - эпоксидную смолу и отвердитель для нее, не позволяет достичь высокого результата, реализованного в заявляемом способе, т.к. в процессе их эксплуатации выделяются вредные для человека газы, при этом, разрушаясь, панели ухудшают электропроводящие и прочностные характеристики.

Таким образом, использование заявляемого способа, сырьевой шихты, включающей токопроводящий заполнитель, позволяет решить задачу расширения арсенала технических средств при изготовлении прочных токопроводящих экологически чистых панелей, расширить сырьевую базу за счет применения в качестве сырья глин, кристаллизованных стекол и техногенных отходов, ранее для производства токопроводящих панелей не использовавшихся, причем данная технология не требовательна к чистоте исходных материалов.

Изобретение относится к электротехнической промышленности и может быть использовано для получения электронагревательных блоков и панелей в жилищном строительстве и промышленности. Способ изготовления токопроводящих панелей, в котором используются заявляемые шихта и заполнитель. Способ включает смешивание компонентов: графита 7-9%, карбида кремния 3-5%, глинистого компонента 15-35%, токопроводящего заполнителя в виде гранул 4,5-10,5% и каменноугольного кокса с размером частиц 0,2-1,5 мм - остальное. Токопроводящий заполнитель представляет из себя гранулы размером 0,1-1,0 мм, состоящие из совместно молотой смеси, мас.%: карбоната кальция - 1-5,5, графита - 8,0-9,7, карбида кремния - 6-9,2, 8-12%-ного водного раствора жидкого стекла 1,0 - 2,6 и порошка кристаллизованного стекла - 73-84,0. Далее следует увлажнение, формование сырцовых изделий способом полусухого прессования и термообработка их в слабоокислительной газовой среде при температуре 880-910°С. Сырьевая шихта включает токопроводящий материал - каменноугольный кокс с размером частиц 0,2-1,5 и связующий компонент. Шихта в качестве связующего компонента содержит молотый глинистый компонент, в составе токопроводящего материала дополнительно содержит молотые графит, карбид кремния и токопроводящий заполнитель в виде гранул размером 0,1-1,0 мм. Данная группа изобретений решает задачу расширения арсенала технических средств и сырьевой базы для производства экологически чистых токопроводящих изделий панельного типа с расширенным диапазоном потребительских свойств: высокой температурой эксплуатации, удельной мощностью и отсутствием деформаций при обжиге и эксплуатации за счет низкой термической усадки. 3 н.п. ф-лы, 2 табл.

1. Способ изготовления токопроводящих панелей, включающий смешивание токопроводящего материала - каменноугольного кокса с размером частиц 0,2-1,5 мм со связующим компонентом, формование изделий и их последующую термообработку, отличающийся тем, что в качестве связующего компонента используют молотый глинистый компонент, в составе токопроводящего материала дополнительно используют молотые графит, карбид кремния и токопроводящий заполнитель в виде гранул размером 0,1-1,0 мм, полученных из смеси, мас.%: карбоната кальция - 1,0-5,5, графита - 8,0-9,7, карбида кремния - 6,0-9,2, 8-12%-ного водного раствора жидкого стекла - 1,0-2,6 и порошка стекла - 7,0-9,1, 8-12%-ного водного раствора жидкого стекла - 1,0-2,6 и порошка кристаллизованного стекла - 73,0-84,0, при следующем соотношении компонентов шихты токопроводящего материала, мас.%:

при этом перед формованием увлажняют сырьевую шихту до влажности 4-7%, формование осуществляют способом полусухого прессования, а термообработку ведут в слабоокислительной газовой среде при температуре 880-910°С.

2. Сырьевая шихта для изготовления токопроводящих панелей, включающая токопроводящий материал - каменноугольный кокс с размером частиц 0,2-1,5 мм и связующий компонент, отличающаяся тем, что шихта в качестве связующего компонента содержит молотый глинистый компонент, в составе токопроводящего материала дополнительно содержит молотые графит, карбид кремния и токопроводящий заполнитель в виде гранул размером 0,1-1,0 мм, состоящих из смеси, мас.%: карбоната кальция - 1,0-5,5, графита - 8,0-9,7, карбида кремния - 6,0-9,2, 8-12%-ного водного раствора жидкого стекла - 1,0-2,6 и порошка кристаллизованного стекла - 73,0-84,0 при следующем соотношении компонентов шихты, мас.%:

3. Токопроводящий заполнитель для изготовления токопроводящих панелей в виде гранул размером 0,1-1,0 мм, состоящий из компонентов, мас.%:

| ТО КО ПРО ВОДЯ ЩИ И МАТЕРИАЛ | 0 |

|

SU355756A1 |

| СУСПЕНЗИЯ ДЛЯ ПОЛУЧЕНИЯ ТОКОПРОВОДЯЩЕГО ПОКРЫТИЯ | 2004 |

|

RU2277733C1 |

| US 2002024040 А, 28.02.2002 | |||

| US 5286415 А, 15.05.1994. | |||

Авторы

Даты

2009-04-27—Публикация

2007-06-22—Подача