Изобретение относится к рыбной промышленности, в частности к способам очистки рыбных жиров, и может быть использовано на действующих рыбообрабатывающих предприятиях.

В связи с окислением рыбные жиры зачастую теряют свое качество и не могут быть использованы в пищевых, а порою и в кормовых целях из-за токсичности пероксидов, альдегидов и т. п. Известен способ содержания пероксидов в жирах методом высокотемпературной обработки под вакуумом.

Однако, при этом происходит разрушение биологически активных компонентов, особенно в рыбном жире, что делает нецелесообразной такую обработку.

Известен также способ стабилизации жиров (стойкость к окислению) путем введения в них экстрактов, содержащих неполярную фракцию жира морских беспозвоночных.

Однако, данный способ лишь стабилизирует свежий рыбный жир, замедляя рост перекисных чисел, но не может способствовать их снижению, поэтому не годится для обработки окисленных рыбных жиров.

Наиболее близким техническим решением к заявляемому способу является способ снижения перекисного числа окисленного рыбного жира, включающий вакуумную обработку с использованием очищающего компонента (крилевого жира).

Однако этот способ не позволяет получить рыбный жир достаточно высокого качества, поскольку предусматривает лишь разрушение окисленных комплексов, при этом продукты разрушения остаются в готовом жире.

Целью изобретения является повышение качества целевого продукта.

Это обеспечивается тем, что в известном способе, включающем вакуумную обработку с использованием очищающего компонента, согласно изобретению вакуумную обработку проводят в две стадии с уровнем разрежения (1-2)х10-4 мм от. ст. , на первой из которых удаляют насыщенные фракции жиров путем пропускания исходного продукта через ткань бельтинга, а на второй стадии освобожденный от насыщенных фракций жир фильтруют через слой предварительно прокаленного при 160-165оС в течение 23-24 ч силикагеля марки КСК (фракция 400-600 мкм) толщиной 4-5 см при соотношении количеств очищенного жира и силикагеля 10: 1-9: 1.

Способ осуществляют следующим образом.

Окисленный рыбный жир подвергают вакуумной обработке с уровнем разрежения (1-2)х10-4 мм рт. ст. Вакуумная обработка обеспечивает продвижение продукта и исключает его контакт с кислородом воздуха. Вакуумную обработку проводят в две стадии. На первой стадии из исходного жира удаляют насыщенные фракции жиров. Для этого исходный жир пропускают через ткань типа бельтинг. Такая обработка позволяет отделить почти все насыщенные липиды, что составляет 20-30% от общей массы жира. На второй стадии от насыщенных фракций жир фильтруют через слой предварительно прокаленного при 160-165оС в течение 23-24 ч силикагеля марки КСК (фракция 400-600 мкм) толщиной 4-5 см при соотношении количества очищаемого жира и силикагеля 10: 1-9: 1. Такая обработка основана на сорбции окисленных жирных кислот с частичным разрушением окисных комплексов, обусловливаемым повышенной полярностью таких соединений. Активированный при 160-165оС в течение 23-24 ч отечественный силикагель (марки КСК) с влажностью не более 2% и с размером частиц 400-600 мкм способен извлечь из жировой матрицы компоненты, полярность которых существенно превышает характерную для основных компонентов жира, т. е. окисленные жиры и полярные остатки разрушенных комплексов. При этом расход силикагеля в прямой продукции зависит от пероксидного числа жира, и, как правило, наилучшие результаты достигаются при пропускании через слой силикагеля толщиной 4-5 см под вакуумом (1-2)х10-4 мм рт. ст.

Пропускная способность слоя сорбента зависит от состава жира, его вязкости, наличия фракций насыщенных жиров, поэтому необходимо перед сорбцией провести отделение насыщенных липидов (концентрация которых обычно достигает 20-30% ) фильтрованием под вакуумом через ткань типа бельтинг.

В предложенном способе разрежение ниже 1х10-4 мм рт. ст. не используется из-за труднодостижимости и нецелесообразности больших энергозатрат, разрежение выше 2х10-4 не обеспечивает достижение поставленной цели.

Прокаливание силикагеля при температуре ниже 160оС в течение менее 23 ч снижает качество сорбента. Силикагель получается с повышенной влажностью и работает плохо, что приводит к снижению эффективности очистки. Прокаливание более 24 ч приводит к перерасходу энергии.

Использование силикагеля фракции менее 400 мкм удорожает процесс, а использование фракции больше 600 мкм снижает селективную способность. Толщина слоя силикагеля менее 4 см не обеспечивает положительный эффект, а увеличение толщины слоя более 5 см приводит к перерасходу силикагеля.

Увеличение соотношения количеств очищенного жира и силикагеля более чем 10: 1 ухудшает качество готового продукта, а уменьшение ниже чем 9: 1 приводит к перерасходу силикагеля. При заявленных режимах и диапазонах перекисное число обрабатываемого жира может быть снижено в 5-10 раз. Полученный жир является пищевым, и его можно использовать для лечебно-профилактических целей. Во избежание повторного окисления прошедший стадии обработки жир хранят под слоем инертного газа или СО2.

П р и м е р 1. 620 г окисленного жира с кислотным числом (КЧ) = 1,1 и перекисным числом 52 миллиэкв. активного О2 пропускают через ткань типа бельтинг (вложенную в нутч-фильтр) под вакуумом 2х10-4 мм рт. ст. 120 г насыщенных фракций жира остается на фильтре, а 500 г поступают на стадию очистки через слой силикагеля, предварительно активированного при температуре 160оС в течение 24 ч. Используется силикагель марки КСК, фракция 400-600 мкм. Слой силикагеля имеет толщину 4 см, общее количество силикагеля 50 г, соотношение жир: силикагель 10: 1. После очистки кислотное число жира 0,9; перекисное число 9,0. Выход очищенного жира составляет 450 г.

П р и м е р 2. 400 г окисленного жира с кислотным числом (КЧ) = 1,0 и перекисным числом 60 миллиэкв. активного О2 пропускают через ткань типа бельтинг (вложенную в нутч-фильтр) под вакуумом 5х10-4 мм рт. ст. 80 г насыщенных фракций жира остается на фильтре, а 320 г поступают на стадию очистки через слой силикателя, предварительно активированного при температуре 160оС в течение 24 ч. Используется силикагель марки КСК, фракция 400-600 мкм. Слой силикагеля имеет толщину 3,8 см, общее количество силикагеля 40 г, соотношение жир: силикагель 11: 1. После очистки кислотное число жира 0,28; перекисное число 12,0. Способ по данным режимам не рекомендуется, т. е. не отвечает требованиям Минздрава СССР. Должно быть менее 10.

П р и м е р 3. 500 г окисленного жира с кислотным числом (КЧ) = 1,0 и перекисным числом 50 миллиэкв. активного О2 пропускают через ткань типа бельтинг (вложенную в нутч-фильтр) под вакуумом 1х10-4 мм рт. ст. 100 г насыщенных фракций жира остается на фильтре, а 400 г поступают на стадию очистки через слой силикагеля, предварительно активированного при температуре 160оС в течение 24 ч. Используется силикагель марки КСК, фракция 400-600 мкм. Слой силикагеля имеет толщину 3,5 см, общее количество силикагеля 30 г, соотношение жир: силикагель 8: 1. После очистки кислотное число жира 0,9; перекисное число 24,0. Процесс очистки недостаточно эффективен, что объясняется малой емкостью силикагеля (из-за малого его общего количества). Способ по данным режимам не рекомендуется из-за недостаточной очистки.

П р и м е р 4. 600 г окисленного жира с кислотным числом (КЧ) = 0,9 и перекисным числом 55 миллиэкв. активного О2 пропускают через ткань типа бельтинг (вложенную в нутч-фильтр) под вакуумом 2х10-4 мм рт. ст. 120 г насыщенных фракций жира остается на фильтре, а 480 г поступают на стадию очистки через слой силикагеля, предварительно активированного при температуре 165оС в течение 23 ч. Используется силикагель марки КСК, фракция 400-600 мкм. Слой силикагеля имеет толщину 5,0 см, общее количество силикагеля 80 г, соотношение жир: силикагель 9: 1. Выход готовой продукции составляет 420 г. После очистки кислотное число жира 0,8; перекисное число 9,0.

П р и м е р 5. 550 г окисленного жира с кислотным числом (КЧ) = 1,1 и перекисным числом 40 миллиэкв. активного О2 пропускают чере ткань типа бельтинг (вложенную в нутч-фильтре) под вакуумом 10-3 мм рт. ст. Процесс идет крайне медленно. 110 г насыщенных фракций жира (остаются на фильтре). 440 г жира поступают на стадию очистки через слой силикагеля, предварительно активированного при температуре 160оС в течение 24 ч. Используется силикагель марки КСК, фракция 400-600 мкм. Слой силикагеля имеет толщину 4,2 см, общее количество силикагеля 55 г. Глубина разрежения 1х10-3 мм рт. ст. Процесс идет недопустимо медленно. Этого затруднения удается избежать подогревом обрабатываемого жира до 80оС (что нежелательно), качество очистки характеризуют кислотное число 1,0 и перекисное число 8,5. Способ по данным режимам не рекомендуется.

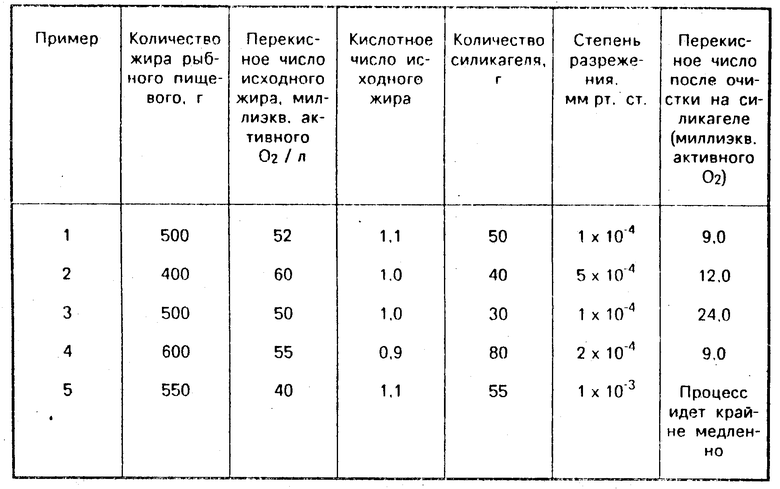

Результаты, полученные в примерах, приведены в таблице.

Внедрение предложенного способа позволяет снизить перекисные числа у окисленных рыбных жиров и использовать их на пищевые цели. (56) Препаративная жидкостная хроматография. /Под ред. Б. Бидлингмейера. М. : Мир, 1990, с. 38.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЫБНОГО ЖИРА "ЭЙКОНОЛ" | 2010 |

|

RU2427616C1 |

| Способ получения витаминизированного концентрата этиловых эфиров полиненасыщенных высших жирных кислот из рыбного жира | 2015 |

|

RU2614587C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИРА ИЗ ПЕЧЕНИ КРАБА | 1999 |

|

RU2162648C2 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА ДЛЯ ОЧИСТКИ ГЛИЦЕРИДНЫХ МАСЕЛ | 1994 |

|

RU2080915C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЫБНОГО ЖИРА ЭЙФИТОЛ | 2010 |

|

RU2456336C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1994 |

|

RU2080359C1 |

| СПОСОБ РАФИНАЦИИ ЖИРОВ | 1991 |

|

RU2036224C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1991 |

|

RU2013464C1 |

| БИОЛОГИЧЕСКИ АКТИВНАЯ ДОБАВКА К ПИЩЕ ДЛЯ НОРМАЛИЗАЦИИ ЛИПИДНОГО ОБМЕНА И СПОСОБ ЕЁ ПРИМЕНЕНИЯ | 2020 |

|

RU2752298C1 |

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ ПЕРЕКИСНЫХ СОЕДИНЕНИЙ В ЖИРАХ И МАСЛАХ | 1991 |

|

RU2008333C1 |

Изобретение относится к рыбной промышленности, в частности к способам очистки рыбных жиров. Способ обеспечивает снижение перекисного числа окисленного рыбного жира за счет вакуумной обработки с использованием очищающего компонента. Вакуумную обработку проводят в две стадии с уровнем разрежения (1 2) 10 (1-2)×10-4 мм рт. ст. На первой стадии исходный жир пропускают через слой ткани типа бельтинг для удаления насыщенных фракций жиров. На второй стадии освобожденный от насыщенных фракций жир фильтруют через слой предварительно прокаленного при 160 - 165С в течение 23 - 24 ч силикагеля марки КСК (фракция 400 - 600 мкм) толщиной 4 - 5 см при соотношении количеств очищаемого жира и силикагеля 10 : 1 - 9 : 1. 1 табл.

СПОСОБ СТАБИЛИЗАЦИИ РЫБНОГО ЖИРА путем вакуумной обработки, отличающийся тем, что вакуумную обработку проводят при уровне разрежения (1 - 2) · 10-4 мм рт. ст. в две стадии, на первой из которых жир пропускают через ткань типа бельтинг, а на второй стадии фильтруют через слой силикагеля марки КСК (фракция 400 - 600 мкм) толщиной 4 - 5 см, предварительно прокаленного при 160 - 165oС в течение 23 - 24 ч, при этом жир и силикагель взяты в соотношении 10 : 1 - 9 : 1.

Авторы

Даты

1994-02-28—Публикация

1991-08-15—Подача