Изобретение относится к технике нанесения покрытий и может быть использовано преимущественно в машиностроении и инструментальной промышленности для упрочнения деталей машин и инструмента.

Известен способ обработки изделий преимущественно из быстрорежущей стали, включающий азотирование, последующее вакуумно-плазменное осаждение износостойкого покрытия при изотермической выдержке, при этом азотированный слой формируют толщиной 5-25 мкм с твердостью HV = 1250-1500 кг/мм2.

Недостатком известного способа, принятого за прототип, является то, что при твердости азотированного слоя HV = 1250-1500 кг/мм2 в слое формируются и фазы, которые не позволяют формировать высокую адгезионную связь между покрытием и азотированным слоем, что приводит к снижению эффективности от применения комплексной обработки.

Известен также способ нанесения покрытия из нитрида титана на стальные изделия напылением слоя толщиной 2-20 мкм с последующим ионным его азотированием при 400-1000оС в смеси азота и водорода (заявка Японии 55-38027, кл. С 23 С 11/14, 1980).

Недостатком этого способа является низкая износостойкость покрытия.

Цель изобретения - повышение адгезионной связи покрытия с азотированным слоем при повышении износостойкости изделий.

Цель достигается тем, что в способе комплексной обработки изделий, преимущественно из быстрорежущей стали, включающем формирование износостойкого покрытия и ионное азотирование, последнее проводят до формирования износостойкого покрытия с получением азотированного слоя толщиной 5-200 мкм и твердостью HV = 800-1200 кг/мм2, а нанесение износостойкого покрытия проводят вакуумно-плазменным способом в течение 5-120 мин.

Снижение твердости азотированного слоя при увеличении его толщины помимо повышения адгезионной связи покрытия с азотированным слоем позволяет наносить покрытие толщиной, соответствующей длительности нанесения до 120 мин, без нарушения оптимальных параметров азотированного слоя. Это совместно с повышением адгезионной связи повышает стойкость инструмента. При этом указанный диапазон твердости азотированного слоя включает раствор азота в железе.

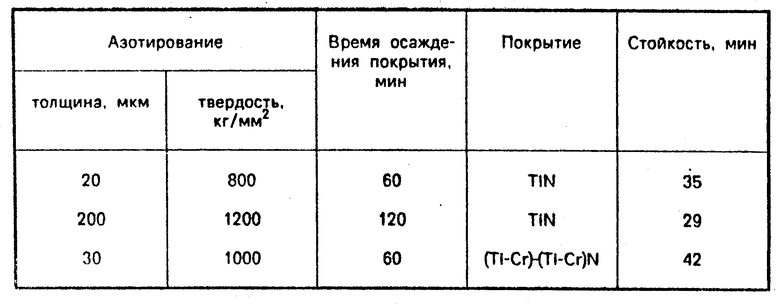

П р и м е р. Изготавливали режущий инструмент, представляющий собой проходной резец из стали Р6М5. Инструмент помещали в установку для ионного азотирования типа ОКБ-1566. При этом технологические режимы составляли: давление 1-3 мм рт. ст. , плотность тока 0,1 мА/см2, температура 400-500оС, длительность 5-120 мин. Указанные режимы позволяли формировать азотированный слой толщиной 5-200 мкм с твердостью HV = 800-1200 кг/мм2. Далее проазотированный инструмент помещали в установку типа "Булат". После откачки камеры до давления 5 ˙ 10-5 мм рт. ст. производили ионную очистку поверхности при напряжении 1,1 кВ. Затем напускали реакционный газ (азот, ацетилен и т. д. ) до давления (1-8) ˙ 10-3 мм рт. ст. и подавали на инструмент напряжение 100-800 В. Осаждалось покрытие вакуумно-плазменным методом длительностью 5-120 мин при 400-500оС, что составляло интервал толщин от 5 до 200 мкм (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИОННО-ПЛАЗМЕННЫМ МЕТОДОМ В СРЕДЕ РЕАКЦИОННОГО ГАЗА | 1992 |

|

RU2036245C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ПРЕЦИЗИОННОГО АЗОТИРОВАНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2555692C2 |

| Способ азотирования малогабаритных изделий из инструментальных быстрорежущих сталей | 2022 |

|

RU2784616C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2599950C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2029796C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1991 |

|

RU2022056C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ПОРШНЕВЫХ КОЛЕЦ | 2008 |

|

RU2386726C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА | 1991 |

|

RU2026419C1 |

| СПОСОБ КОМПЛЕКСНОГО УПРОЧНЕНИЯ ИНСТРУМЕНТА ДЛЯ БЫСТРОРЕЖУЩИХ СТАЛЕЙ, СОДЕРЖАЩИХ БОЛЕЕ 3% ВАНАДИЯ | 1991 |

|

RU2015199C1 |

Использование: для упрочнения деталей машин и инструмента в машиностроении и инструментальной промышленности. Сущность изобретения: изделия, преимущественно из быстрорежущей стали, подвергают ионному азотированию с получением азотированного слоя толщиной 5 - 200 мкм и твердостью 800-1200 кг/мм2 , после чего наносят износостойкое покрытие вакуумно-плазменным способом в течение 5 - 120 мин. 1 табл.

СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ИЗДЕЛИЙ, преимущественно из быстрорежущей стали, включающий формирование износостойкого покрытия и ионное азотирование, отличающийся тем, что азотирование проводят доя формирования износостойкого покрытия с получением азотированного слоя толщиной 5 - 200 мкм и твердостью HV 800 - 1200 кг/мм2, а нанесение покрытия проводят вакуумно-плазменным способом в течение 5 - 120 мин.

Авторы

Даты

1994-05-30—Публикация

1991-11-12—Подача