Изобретение относится к способами получения коллагенсодержащего материала, а именно к технологии изготовления кожеподобного материла из отходов кожевенного производства путем криогенного воздействия на приготовленную на их основе коллагенсодержащую смесь.

Известен способ получения коллагенсодержащего материала (патент Франции N 1441817, 1964) в виде губчатого слоя, используемого в роли перевязочного материала для обработки мест ожогов и повреждений кожи. Коллагенсодержащее сырье (обработанная кожа, сухожилия) подвергают щелочной или кислотной обработке, затем его подвергают механическому измельчению и полученную массу перемешивают с водой до образования гомогенной коллагеновой кашицы (суспензии), которую замораживают в виде слоя, после чего ее модифицируют посредством дубления.

Наиболее близким к предложенному является способ получения коллагенсодержащего материала в форме коллагеновых сеток в виде войлоко(мехо)образных мембран или губчатых слоев, используемых в качестве перевязочного матерала или тампонажного средства (патент ФРГ N 1811290, 1979).

В соответствии с этим способом исходное коллагенсодержащее сырье (обработанная кожа или богатые коллагеном соединительные ткани животных) после его предварительной щелочной или кислотной обработки механически измельчают до состояния коллагеновой массы и взмучивают ее с водой, в результате чего образуется гомогенная кашица с содержанием коллагена 0,3-3,0 мас. % в расчете на сухой вес и показателями рН 3,0-5,5, затем в кашицу добавляют сшивающий агент, полученную таким образом коллагенсодержащую смесь замораживают при (-2) - (-40)оС, выдерживают при той же температуре смесь от 1 до 30 дней, после оттаивают при 10-30оС, при этом большую часть воды удаляют отжиманием из полученного материала и подвергают его последующей сушке при комнатной температуре.

Однако эти способы не решают задачи получения кожеподобного материала из дубленных отходов кожевенного производства, к тому же стадии замораживания и выдерживания в замороженном состоянии являются весьма длительными.

Целью изобретения является разработка способа получения коллагенсодержащего кожеподобного материала из отходов кожевенного производства с такими режимами криогенной обработки, при которых обеспечивались бы высокая степень интенсификации процесса при небольшой его энергоемкости и высокая прочность получаемого материала на разрыв.

Для этого в способе получения коллагенсодержащего материала, включающем операции измельчения коллагенсодержащего сырья, смешивания его с жидким компонентом, введения в полученную суспензию сшивающего агента до образования коллагенсодержащей смеси, замораживания смеси путем отвода тепла, выдерживания смеси с сохранением в ней жидких микрофаз, последующего оттаивания смеси и ее сушки, в качестве коллагенсодержащего сырья используют дубленные отходы кожевенного производства, вводят в коллагенсодеращую смесь связующую добавку, затем эту смесь замораживают при значениях числа Био не менее 0,2, замороженную смесь выдерживают с сохранением в ней жидких микрофаз в течение не менее 20 мин.

Наиболее благоприятные режимы замораживания коллагенсодержащей смеси наступают при значениях числа Био 1-9.

Предпочтительно замороженную смесь с сохранением в ней жидких микрофаз выдерживать в течение 20-60 мин.

При этом замораживание коллагенсодержащей смеси можно проводить при (-196) - -(-4)оС в течение 0,1-25 мин.

Целесообразно замороженную коллагенсодержащую смесь с сохранением в ней жидких микрофаз выдерживать при (-4) - (-35)оС.

В случае промышленной реализации способа подлежащую замораживанию коллагенсодержащую смесь целесообразно формировать в виде ленты.

Причем сформированную в ленту коллагенсодержащую смесь и место подвода к ней холодоносителя в процессе ее замораживания перемешивают относительно друг друга.

Предпочтительно замораживание смеси в виде ленты производить путем подвода холодоносителя к нижней поверхности ленты.

Желательно также одновременно с замораживанием смеси в виде ленты отводить тепло и сверху ленты смеси.

Для производства штучных изделий из коллагенсодержащей смеси ее могут помещать в объемную форму, которую вводят в контакт с холодоносителем. Более целесообразно в этом случае объемную форму со смесью погружают в ванну с жидким холодоносителем.

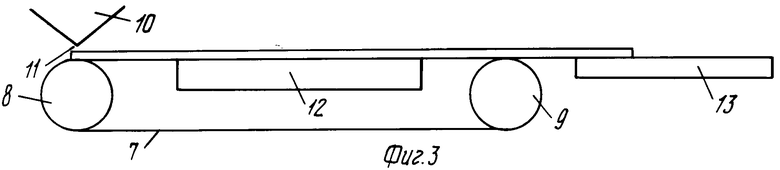

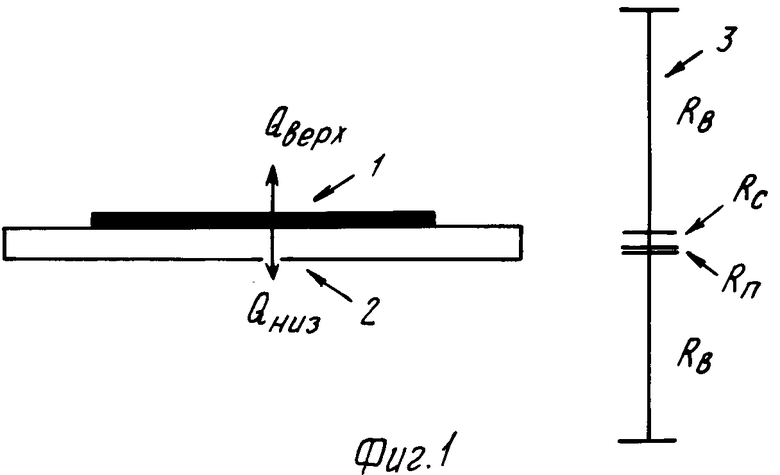

На фиг. 1 показана схема отвода тепла от коллагенсодержащей смеси при замораживании ее в холодильной воздушной камере известным способом; на фиг. 2 - то же, при замораживании ее жидким холодоносителем предложенными способом; на фиг. 3 - одна из возможных схем установк для реализации предложенного способа.

При отводе тепла от коллагенсодержащей смеси 1, находящейся на подложке 2 в холодильной воздушной камере (не показана), что свойственно известным способам, подразумевающим длительное выдерживание при отрицательных температурах, полные термические сопротивления теплоотдачи воздуха Rв и подложки Rп в обе стороны (вверх и вниз) от смеси 1 практически однаковы и существенно превосходят тепловое сопротивление смеси Rc. Для сравнения все указанные термические сопротивления показаны в масштабе на одной вертикальной прямой 3.

В верхнем направлении от подложки 2 термическое сопротивление Rверх = Rc + Rв ≈Rв. Это равенство подтверждается расчетами по известным формулам с использованием известных величин (Михеев М. А. Основы теплопередачи. М. , 1956, с. 14, 35).

Термическое сопротивление смеси равно

Rс = δ/λc , где δ- толщина жидкой смеси; λс - 0,58 Вт/(м град) - ее теплопроводность.

Типичные значения δ в известных способах - до 5˙ 10-3 м. Максимальное значение Rс = δ/λc = 8,6˙ 10-3 м2˙ град/Вт.

Термическое сопротивление неподвижного воздуха Rв = 1/αв, где αв - коэффициент теплоотдачи воздуха (Михеев М. А. Основы теплопередачи. М. , 1956, с. 73, 187, 362, 387, 388).

αв = 0,135  (Cr˙ Pr)1/3 = 0,135 х

(Cr˙ Pr)1/3 = 0,135 х

х λ в [cвγвνвgβвΔt/(λвνв2)] 1/3 =

= 7,1 Вт/(м2 ˙град),

Rв = 1/α в = 0,14 м2 ˙град/Вт.

Получают Rв >> Rс и Rверх ≈Rв.

Аналогично в нижнем направлении от подложки 2 тепловое сопротивление Rвниз = = Rп + Rв ≈Rв, где Rп - термическое сопротивление подложки, равное, если она выполнена из одного материала, δп/λп.

Нестационарные тепловые процессы, к которым относится и процесс замораживания, принято характеризовать числом Био (Bi), определяемым как отношение внутреннего термического сопротивления теплопроводности образца (в данном случае термического сопротивления смеси Rс) к внешнему термическому сопротивлению теплоотдачи Rт (Михеев М. А. Основы теплопередачи. М. , 1956, с. 268; Вейник А. И. Техническая термодинамика и основы теплопередачи. М. , 1956, с. 266).

Для известных способов при отводе тепла с двух сторон от смеси Rт ≈(1/Rв + +1/Rв)-1 ≈Rв/2, а число Био Bi = Rc/Rт = 0,12.

Максимальный тепловой поток Q, который реализуется в известных способах при замораживании, будет (Михеев М. А. Основы теплопередачи. М. , 1956, с. 187).

Q = Qверх + Qниз = (Ти - Тх)/Rт ≈0,86˙103 Вт/м2, где Ти - исходная температура смеси (20о);

Тв - температура холодоносителя - воздуха (-40)оС.

В известных способах примерное равенство тепловых сопротивлений сред вверх и вниз от смеси 1 и их высокие значения обуславливают равенство тепловых потоков Qверх и Qниз в обоих направлениях и их невысокие значения, как показано стрелками на фиг. 1. Это обстоятельство увеличивает длительность процесса замораживания смеси и приводит к значительным затратам энергии на производство холодоносителя.

Другая картина наблюдается при реализации предложенного способа, когда отводят тепло от замораживаемой коллагенсодержащей смеси 4 (фиг. 2) при более высоких значениях числа Bi, чем в известных способах, т. е. отводят тепло через среды с низким термическим сопротивлением, например, снизу через хорошо проводящую подложку 5 с помощью контактирующего с ней водного раствора.

В рассматриваемом примере отвод тепла от смеси 4 сверху сдерживается термическим сопротивлением воздуха Rв, термическое сопротивление снизу от смеси (сумма термических сопротивлений подложки Rп и теплоотдачи раствора Rр), значительно меньше. Графически термические сопротивления показаны в масштабе на вертикальной прямой 6. Низкие термические сопротивления отводящих тепло сред позволяют обеспечить более высокие тепловые потоки от смеси 4 при использовании более теплого холодоносителя, чем в известных способах.

Так, если 10% -й водный раствор этиленгликоля имеет температуру Тр = -4оС и располагается под стальной подложкой толщиной в 1 мм, термическое сопротивление теплоотдачи следующее Rт= Rр + Rп1/[0,135 { νpcpγpgβpΔt/(λpνp2)} 1/3 λp] + δп/λп = 1,82˙ 10-3 м2град/Вт, а условия замораживания характеризуются числом

Bi = Rс/Rт = 4,7. Тепловой поток Q от смеси 4 при таких низких сопротивлениях теплоотдачи будет

Q = (Ти - Тр)/Rт = 13,2 ˙103 Вт/м2.

Величина Q гораздо больше в этом случае максимально достигаемого потока при известных способах при температурах холодоносителя -40оС (Q = 0,86˙10 3Вт/м2). Именно в этом заключается неочевидность технического решения предложенного способа, так как только при заявленных режимах отвода тепла от замораживаемой коллагенсодержащей смеси можно создать такую структуру замороженной системе, при которой реакция сшивки проходит эффективной (за 20-40 мин) и более качественный материал можно получить в короткие технологические сроки.

Технологичность и экономичность всякого способа, использующего низкие температуры, определяется в основном уровнем необходимой температуры холодоносителя. Наиболее технологичным является диапазон температур до -35оС. Использование более низких температур требует знаичтельно более высоких затрат электроэнергии в расчете на единицу тепла, отведенного от замораживаемой системы. В предложенном способе при значении числа Био, равном 0,2, без перехода к температурам ниже -35оС удается достичь эффекта значительного сокращения кремния времени получения материала с одновременным повышением его прочности. Убедимся в этом на ряде примеров.

П р и м е р 1. К 1000 г дубленой солями хрома стружке влажностью 50% , измельченной до размеров частиц 0,05-0,2 мм, добавляли 8930 мл воды, перемешивали в течение 2 мин, затем добавляли 1300 мл (6 мас. % ) раствора уксусной кислоты с рН 3,6, 1250 мл (5 мас. % ) раствора связующей добавки - желатины и вновь перемешивали 5 мин. К ней добавляли 23 мл (0,25 мас. % ) раствора сшивающего агента - глутарового альдегида и тщательно перемешивали. Содержание измельченной дубленой стружки в полученной композиции составило 4 мас. % , желатины 0,5 мас. % , глутарового альдегида в расчете на сухой остаток 0,01 мас. % .

После перемешивания суспензию выливали слоем 3 мм в плоскую квадратную форму из нержавеющей стали шириной r = 0,05 м с толщиной стенок 1 мм. Замораживание осуществляли обдувом формы снизу потоком воздуха, охлажденным до -35оС и движущимся со скоростью v = 4 м/с.

Термическое сопротивление смеси равно

Rс = δ/λc= 5,2˙ 10-3 м2 град/Вт.

Коэффициент теплоотдачи находят на основании известной формулы (Михеев М. А. Основы теплопередачи. М. , 1956, с. 112, 388)

α т = 0,66 (Vв r/ νв)1/2 ( λв/i) = 38,4 Вт/(м2 град).

Рассчитывая внешнее термическое сопротивление Rт в этом и других примерах, пренебрегают термическим сопротивлением подложки, которое во всех практически реализуемых вариантах не превышает Rп = (0,02 - 0,2) ˙10-3 Вт/(м2 град) - термическое сопротивление стальных листов толщиной 1-10 мм.

Термическое сопротивление теплоотдачи

Rт = 1/α т = 26 ˙10-3 м2 град/Вт.

Число Bi = Rc/Rт = 0,2. Время замерзания смеси в примере составило 14 мин. После замораживания форму помещали в воздушную среду при комнатной температуре. Спустя 20 мин дно формы привели соприкосновение с водой при комнатной температуре. Смесь после этого полностью оттаяла в течение 1 мин.

Наличие жидких микрофаз в системе контролировали методом спинового зонда (Кузнецов А. Н. Метод спинового зонда. М. , 1976). Стандартный спиновый зонд 2,2,6,6-тетраметил-4-оксипиперидин-1-оксил вводился в пробу, отобранную от смеси перед замораживанием. Эта проба замораживалась до той же температуры, что и смесь, в резонаторе спектрометра электронного парамагнитного резонанса, после чего нагревалась с той же скоростью, что и замороженная смесь.

На основании измерения стандартным способом времени реориентация зонда делали вывод о состоянии микрофаз. Известно, что время реориентации τ меньше чем 10-8 с и соответствует жидкому состоянию микрофаз. Само время существования жидких микрофаз определяется как время существования неразмороженной (твердой) смеси, в которой время реориентации зонда меньше 10-8 с. В рассмотренном примере время существования жидких микрофаз составило 20 мин.

После сушки на воздухе при 20оС материал имел прочность на разрыв 18,7 кг/см2 при относительном удлинении 12,1% .

П р и м е р 2. К 1000 г исходной дубленой солями хрома стружке влажностью 50% прибавляли 4000 г (3 мас. % ) раствора гидроксида натрия и перемешивали 3 ч при 20оС. Полученную массу промывали затем проточной водой до значения рН 8 и оставляли под слоем воды на 15 ч. Далее воду сливали, стружку отжимали и добавляли 4000 г (3 мас. % ) раствора серной кислоты. Реакционную массу перемешивали 3 ч, затем отделяли жидкую фазу и оставляли под слоем воды на 15 ч. Далее воду сливали и отжимали оставшуюся массу. К отжатой массе добавляли 3000 г (6 мас. % ) раствора уксусной кислоты и перемешивали в течение 20 ч. Образовавшуюся массу гомогенизировали, после чего прогревали при 50оС в течение 1 ч, затем охлаждали до комнатной температуры. Содержание сухих веществ (раздубленных отходов) в полученной смеси 4 мас. % .

К 1000 г дубленной солями хрома стружке, имеющей влажность 50% и измельченной до размеров частиц 0,05-0,2 м, добавляли 11810 мл воды, перемешивали в течение 2 мин, добавляли 1482 мл 1М ацетатного буфера с рН 3,7, 2083 мл смеси связующей добавки - раздубленных отходов, перемешивали в течение 5 мин. К полученной суспензии добавляли 292 мл (1 мас. % ) раствора сшивающего агента - глутарового альдегида. В полученной смеси содержание измельченной дубленой стружки составляло 3 мас. % , содержание связующей добавки 0,5 мас. % . Содержание глутарового альдегида в расчете на сухой остаток составляло 0,5 мас. % .

Полученную таким образом смесь формировали в ленту толщиной 4 мм и шириной 1 м и наносили на стальной лист, контактирующей снизу с 40% -ым раствором этиленгликоля в воде, имеющим температуру -4оС.

Термическое сопротивление смеси равно

Rс = δ/λc = 6,9˙ 10-3 м2 ˙град/Вт.

Коэффициент теплоотдачи

αт= 0,135[νpcpγpgβpΔt/(λpνp2)] 1/3λp= 163 Вт/(м2 град).

Термическое сопротивление теплоотдачи следующий

Rт = 1/α т = 6,1˙ 10-3 м2 ˙град/Вт.

Число Био Bi = Rc/Rт ≈1.

Время замерзания смеси составило 25 мин. После этого смесь выдерживали при -4oс в течение 60 мин и оттаивали путем помещения в воду при комнатной температуре.

После сушки на воздухе при 20оС материал имел прочность на разрыв 20,5 кг/см2 при относительном удлинении 14% .

П р и м е р 3. Готовили, замораживали, выдерживали, размораживали смесь, сушили материал, как это описано в примере 1, только стальной лист перемещали со скоростью 0,1 м/мин относительно ванны с раствром этиленгликоля.

Значение числа Био рассчитывалось с использованием тех же соотношений, как в примере 2, и составило Bi = Rc/Rт ≈1.

Время замерзания составило 18 мин. После сушки материал имел прочность на разрыв 23,2 кг/см2 при относительном удлинении 9% .

П р и м е р 4. Готиовили, замораживали, выдерживали, размораживали смесь, сушили материал, как это описано в примере 2, только одновременно с отводом тепла снизу через контакт стального листа с раствором этиленгликоля отводили тепло от смеси через слой воздуха, находящийся сверху ленты и имеющий температуру -4оС.

Термическое сопротивление теплоотдачи определяется наименьшим из сопротивлений, а значение числа Био осталось таким, как в примере 2, Bi = Rc/Rт ≈1.

Время замерзания смеси составило 20 мин. После сушки материал имел прочность на разрыв 22,8 кг/см2 при относительном удлинении 9,9% .

П р и м е р 5. Готовили, замораживали, выдерживалии размораживали смесь, как это описано в примере 2, только использовали 48% -й раствор этиленгликоля при -35оС и выдерживали при -35оС.

Термическое сопротивление смеси равно

Rc = δ/λc = 6,9˙ 10-3 м2 ˙град/Вт.

Коэффициент теплоотдачи

αт= 0,135[νpcpγpgβpΔt/(λpνp2)] 1/3λp= 279 Вт/(м2 град).

Термическое сопротивление теплоотдачи

Rт = 1/α т = 3,6˙ 10-3 м2 ˙град/Вт.

Число Био Bi = Rc/Rт ≈2.

Время замерзания смеси составило 1 мин.

После сушки на воздухе при 20оС материал имел прочность на разрыв 23,7 кг/см2 при относительном удлинении 9,4% .

П р и м е р 6. К 1000 г стружке, дубленной смесью синтетических растительных дубителей, имеющей влажность 30% и измельченной до размеров частиц 0,05-0,2 мм, добавляли 5070 мл воды, перемешивали в течение 2 мин, добавляли 1350 мл 0,2 М цитратно-фосфатного буфера с рН 5 5600 мл (5 мас. % ) раствора желатины, перемешивали в течение 5 мин. К полученной суспензии добавляли 980 мл (1 мас. % ) водного раствора глутарового альдегида. В полученной смеси содержание измельченной дубленой стружки составило 5 мас. % , желатины 2 мас. % , глутарового альдегида в расчете на сухой остаток 1 мас. % .

Полученную таким образом смесь помещали в стальную форму - трубу с толщиной стенок 2 мм, диаметром d = 60 мм, длиной l = 0,4 м. Замораживание осуществляли поперечным обдувом трубы воздухом при температуре в-35оС со скоростью v = 20 м/с.

Термическое сопротивление смеси

Rс = δ/λc = 0,103 м2 ˙град/Вт.

Коэффициент теплоотдачи (Михеев М. А. Основы теплопередачи. М. , 1956, с. 101, 388)

αт = 0,18( Vвd/νв)0,62 λв/d = 86,7 Вт/(м 2· град).

Термическое сопротивление теплоотдачи равно

Rт = 1/α т = 0,012 м2 ˙град/Вт.

Число Bi = Rc/Rт ≈9.

Время замерзания смеси составило 22 мин. Трубу поместили на воздух при комнатной температуре. Через 30 мин, смесь оттаивали погружением формы в воду при 30оС. Перед погружением температура самой теплой пристеночной части смеси составляла -4оС. Время существования жидких микрофаз составило 30 мин. Далее полученный материал извлекли из формы и высушили на воздухе.

После сушки на воздухе при 20оС материал имел прочность на разрыв 25,7 кг/см2 при относительном удлинении 7,4% .

П р и м е р 7. К 1000 г дубленной солями хрома стружке, имеющей влажность 50% и измельченной до размеров 0,05-0,2 мм, добавляли 11810 мл воды, перемешивали в течение 2 мин, добавляли 1482 мл 1М ацетатного буфера с рН 3,7, 2083 мл смеси связующей добавки - раздубленных отходов, приготовленных по примеру 2, перемешивали в течение 5 мин. К полученной суспензии добавляли 292 мл (1 мас. % ) раствора связующего агента - глутарового альдегида. В полученной смеси содержание измельченной дубленой стружки составляло 3 мас. % , связующей добавки 0,5 мас. % , глутарового альдегида в расчете на сухой остаток 0,5 мас. % .

Полученную таким образом смесь поместили в цилиндрическую форму, стенки которой сделаны из плексигласа, а дно - из латуни, толщиной 10 мм. Внутренний диаметр формы d = 80 мм. Высота уровня залитой смеси δ= 70 мм. Дно формы погрузили на 5 мм в жидкий азот, имеющий температуру -196оС.

Термическое сопротивление смеси равно

Rc = δ/λc = 0,14 м2 ˙град/Вт.

Измеренное стандартным способом значение коэффициента теплоотдачи в данном случае составляет

αт >1000 Вт/(м2 ˙град).

Термическое сопротивление теплоотдачи

Rт= 1/ αт < 10-3 м2 ˙град/Вт.

Число Bi = Rc/Rт > 104.

Время полного замерзания смеси составило 38 мин. После этого всю форму поместили на воздух при комнатной воде при комнатной температуре. Время существования жидких микрофаз в такой системе составило не менее 90 мин. Это время все участки замороженной смеси находились, как показали измерения термопарой при (-4) - (-35)оС. Измерения времени реориентации спинового зонда в смеси показало, что именно при этих температурах микрофазы были жидкими. Полученный материал извлекли из формы.

После сушки на воздухе при 20оС материал имел прочность на разрыв 15,2 кг/см2 при относительном удлинении 9,7% .

П р и м е р 8. Готовили и разливали смесь, как это описано в примере 1. Замораживание осуществляли погружением формы в жидкий азот, имеющий температуру -196оС.

Термическое сопротивление смеси равно

Rc = δ/λc = 5,2˙ 10-3 м2 ˙град/Вт.

Измеренное стандартным способом значение коэффициента теплоотдачи в данном случае

αт > 1000 Вт/(м2 ˙ град).

Термическое сопротивление теплоотдачи

Rт = 1/ αт < 10-3 м2 ˙ град/Вт.

Число Био Bi = Rc/Rт > 5.

Время замерзания смеси составило 0,1 мин. После этого всю форму поместили на воздух при комнатной температуре на 1 ч, затем оттаивали в воде при комнатной температуре. Время существования жидких микрофаз в такой системе составило не менее 20 мин. Это время все участки замороженной смеси находились, как показали измерения термопарой, при (-4) - (-35)оС. Полученный материал извлекли из формы и высушили на воздухе при 20оС.

После сушки материал имел прочность на разрыв 17,6 кг/см2 при относительном удлинении 8,8% .

Из приведенных примеров видно, что качество получаемого материала определяется в основном условиями замораживания коллагенсодержащей смеси при значениях числа Био не менее 0,2 и ее выдерживания в течение не менее 20 мин.

Изменение условий криогенной обработки смеси в сторону уменьшения числа Био и времени выдержки сразу же приводит к резкому ухудшению качества получаемого материала, в чем легко убедиться из нижеследующих примеров.

П р и м е р 9. Готовили, разливали, замораживали смесь, как это описано в примере 1, но скорость охлаждающего воздуха была 2 м/с.

Термическое сопротивление смеси осталось таким же, как и в примере 1:

Rс = 5,2˙ 10-3 м2 ˙ град/Вт.

Коэффициент теплоотдачи, рассчитанный по формуле примера 1, составил

αт = 27,2 Вт/(м2 град).

Термическое сопротивление теплоотдачи

Rт = 1/α т = 36,8˙ 10-3 м2 ˙ град/Вт.

Число Bi = Rc/Rт = 0,14. Время замерзания смеси было 30 мин. Далее с образцом проделали те же операции, что и в примере 1. Время сущствования жидких микрофаз составило 20 мин.

После сушки на воздухе при 20оС материал имел прочность на разрыв уже 6,5 кг/см2 при относительном удлинении 8,3% .

П р и м е р 10. Готовили, разливали, замораживали смесь так же, как и в примере 1, но выдерживание смеси в воздушной среде при комнатной температуре проводили в течение 15 мин, после чего так же, как и в примере 1, оттаивали. Время существования жидких микерофаз составило 15 мин.

После сушки на воздухе при 20оС материал имел прочность на разрыв уже 5,9 кг/см2 при относительном удлинении 9,3% .

Один из предпочтительных вариантов реализации изобретения связан с применением установки, показанной на фиг. 3. Установка осдержит бесконечно замкнутый транспортирующий орган 7, огибающий концевые барабаны 8 и 9, один из которых кинематически связан с приводом (не показан) вращения любой известной конструкции, подходящим для этой цели. Транспортирующий орган 7 выполнен из материала с хорошей теплопроводностью, например из тонколистовой стали. Над передней частью рабочей ветви транспортирующего органа 7 смонтирована емкость 10, заполняемая коллагенсодержащей смесью, приготовленной в соответствии с одним из описанных примеров. В донной части емкости 10 выполнено щелевидное отверстие 11, через которое коллагенсодержащая смесь в виде ленты толщиной 4-5 мм укладывается на транспортирующий орган 7. К нижней поверхности рабочей ветви транспортирующего органа 7 примыкает открытая в ее сторону ванна 12, в которой циркулирует жидкий холодоноситель, например раствор этиленгликоля, омывающий нижнюю поверхность рабочей ветви транспортирующего органа 7. По мере прохождения органа 7 над ванной 12 с холодоносителем находящаяся на нем коллагенсодержащая смесь замораживается и в замороженном состоянии выдается транспортирующим органом 7 на приемный стол 13, где складируется и выдерживается в замороженном состоянии требуемое время. После размораживания полученный материал просушивается и может подвергаться дальнейшей обработке, например окраске.

Проведеные промышленные эксперименты на указанной установке подтвердили широкие возможности предложенной технологии получения кожеподобногдо материала из отходов кожевенного производства. (56) Патент ФРГ N 1811290,

кл. C 08 H 1/06, 1979.

Сущность изобретения: дубленые отходы кожевенного производства измельчают, смешивают их с жидким компонентом, вводят в полученную суспензию связующую добавку и смешивающий агент до образования коллагенсодержащей смеси, замораживают смесь путем отвода тепла при значении числа Био не менее 0,2, выдерживают замороженную смесь с сохранением в ней жидких микрофаз в течение не менее 20 мин. 3 ил.

Авторы

Даты

1994-02-28—Публикация

1992-07-21—Подача