Изобретение относится к области литейного производства, в частности к способу изготовления керамических литейных форм и других изделий, применяемых в металлургии: тиглей, стержней, металлопроводов, изделий теплоизоляции. Способы могут быть также использованы и для изготовления изделий из конструкционной керамики.

При изготовлении керамических изделий широко применяют для формования вяжущих суспензий замораживание. Оно основано на явлении необратимой коагуляции гидрозоля двуокиси кремния при его охлаждении ниже точки замерзания. Известен способ получения пористых металлокерамических тел из различных материалов, обладающих сродством к кремнезему, при использовании в качестве структурообразующей основы гидрозоля двуокиси кремния. Водную суспензию кремнезема и неорганического материала замораживают, замороженное тело без встряхивания высушивают и прогревают.

Недостатками способа являются его низкая эксплуатационная надежность и непригодность для получения высококачественных изделий сложной конфигурации. Способ ограничен в применении.

Известен выбранный в качестве прототипа способ изготовления керамических литейных форм и других изделий с формованием методом замораживания водных суспензий с гидратированной поверхностью твердой фазы. Способ предусматривает приготовление суспензии из чувствительного к замораживанию водного коллоидального силикозоля и порошкообразного огнеупорного материала, заливку суспензии в модельную оснастку, ее замораживание до полного затвердевания с последующей выдержкой при температуре замораживания, освобождение сформованного холодом полуфабриката от оснастки и его обжиг. Обжигу подвергают полуфабрикаты в замороженном состоянии без признаков оттаивания.

Недостатком способа является вероятность получения изделий низкого качества: готовые изделия могут иметь трещины и коробления; частичное распускание полуфабриката в случае его размораживания перед обжигом приводит к несоответствию требуемым размерам и форме. Кроме того, способ пригоден только для суспензий на основе гидрозоля двуокиси кремния, что существенно снижает область его применения. Литейные формы, изготовленные из таких суспензий, имеют ограниченное использование. Они, например, не пригодны для литья сплавов, для которых присутствие кремнезема в материале формы приводит к ухудшению качества отливок. Использование в качестве огнеупорного наполнителя для литейных форм материала, отличного по минералогическому составу от двуокиси кремния, препятствует регенерации литейных форм и оборачиваемости огнеупора из-за накопления в нем кремнезема. Изготовление литейных форм из суспензий однородного минералогического состава, не содержащего двуокись кремния, по этой технологии невозможно, т.к. не происходит необратимого вымораживания воды при формовании суспензии холодом и полуфабрикаты при дальнейшей обработке полностью распускаются.

Задачей изобретений является улучшение качества получаемых изделий с возможностью расширения ассортимента исходных сырьевых материалов, позволяющих при необходимости отказаться от использования суспензий, содержащих гидрозоль двуокиси кремния.

Поставленная задача при осуществлении изобретений решается за счет достигаемого технического результата, заключающегося в обеспечении процесса последовательного полного вымораживания свободной и связанной воды из суспензий, в том числе однородного минералогического состава, не содержащего двуокиси кремния, применение которых по известному способу к эффекту последовательного вымораживания не приводит. Последовательное полное вымораживание гарантирует получение замороженного полуфабриката, не распускающегося при сушке, и высокое качество готовых изделий.

Указанный технический результат достигается тем, что в способе изготовления керамических линейных форм и других изделий, включающем приготовление водной суспензии с гидратированной поверхностью твердой фазы, замораживание суспензии в охлаждаемой модельной оснастке с последующим термостатированием сформованного полуфабриката холодом, извлечение полуфабриката из оснастки, сушку его и обжиг, согласно изобретению замораживание суспензии со значениями коэффициента теплопроводности твердой фазы с гидратированной поверхностью более 2,5 Вт/(м˙к) осуществляют со скоростью роста твердой корки в пределах (0,02-0,25)˙10-3 м/с, а термостатирование по- луфабриката проводят при температуре от -15 до -190оС. Если значение коэффициента теплопроводности твердой фазы с гидратированной поверхностью менее 2,5 Вт/(м˙к), то скорость роста твердой корки задают в интервале (0,02-0,45)˙10-3 м/с.

Сравнение заявляемых технических решений с прототипом и другими техническими решениями позволило сделать вывод о том, что они не известны из уровня техники, следовательно, соответствуют критерию "Новизна".

Влияние предписываемых этими решениями преобразований, характеризуемых отличительными от прототипа существенными признаками, на достижение технического результата не следует для специалиста явным образом из известного уровня техники. Следовательно, предполагаемые изобретения имеют изобретательский уровень.

Регламентирование скорости роста ледяной твердой корки при замораживании различных по качественному составу водных суспензий в зависимости от значений коэффициента теплопроводности твердой фазы, которая имеет гидратированную поверхность и участвует в формировании структуры керамического изделия, обеспечивает первоначальное вымораживание свободной воды. В процессе роста кристаллов льда происходит концентрирование твердой фазы и формирование пространственных структур коагуляционного типа. Затем начинается вымораживание связанной воды, входящей в состав гидратных оболочек. Термостатирование замороженного полуфабриката при температуре от -15 до -190оС является обязательным условием для вымораживания связанной воды. Значение верхнего температурного предела определяется установленным в результате дифференциального термического анализа явлением дополнительного вымерзания определенных категорий сорбированной воды из суспензий при температурах -15оС и ниже. При этом выявлена обратно пропорциональная зависимость между скоростью роста твердой корки при замораживании и температурой, при которой происходит дополнительное вымерзание сорбированной воды. Выбор нижнего предела температурного интервала объясняется соображениями экономической целесообразности и возникающими техническими трудностями в достижении более низких температур. При термостатировании вымораживается вода, адсорбированная физически, и гидроксильные группы, связанные водородной связью. Процесс сопровождается зарождением кристаллов льда в тонких порах коагулянта. Снижение расклинивающего действия гидратных оболочек с одновременным увеличением давления за счет увеличения объема воды при фазовом переходе сближает частицы твердой фазы до приведения их в ближнее взаимодействие или непосредственный контакт. В результате происходит формирование структур конденсационного типа, которые не способны к регидратации и, следовательно, не распускаются в воде. Таким образом процесс вымораживани становится необратимым.

Такая последовательность стадий обезвоживания, приводящая к необратимости агрегации частиц, зависит от интенсивности теплообмена между замерзающей суспензией и охлаждаемой модельной оснасткой. Возможна оценка интенсивности теплообмена через коэффициент теплоотдачи, но для управления процессом замораживания этот параметр не пригоден. Задавать интенсивность теплообмена через температуру замораживания также невозможно, т.к. она является лишь одним из параметров, влияющим на величину коэффициента теплоотдачи. Наиболее полно информирует о величине интенсивности теплообмена и позволяет в каждом конкретном случае задать режим замораживания такой параметр, как скорость роста твердой корки при замораживании суспензии.

В замораживаемых водных суспензиях с гидратированной поверхностью твердой фазы теплоперенос осуществляется как по твердой фазе, так и по дисперсионной среде, каковой является свободная вода. Известно, что при замерзании дисперсионной среды с теплоотводом через неограниченную плоскую стенку скорость нарастания корки льда увеличивается с повышением значений коэффициента теплоотдачи от льда к стенке. При достижении значений коэффициента теплоотдачи некоторой величины (на уровне 25-35 В/м2К) скорость роста корки льда резко замедляется. Это обусловлено термическим сопротивлением льда, которое может быть выражено через коэффициент теплопроводности, равный приблизительно 2,5 Вт/(м˙к).

При замораживании водных суспензий со значением коэффициента теплопроводности твердой фазы с гидратированной поверхностью 2,5 Вт/(м˙к.) ограничение скорости роста ледяной корки по верхнему пределу 0,25˙10-3 м/с позволяет избежать нежелательное повышение роли теплопереноса по твердой фазе, следствием которого был бы процесс зарождения кристаллов льда в области, опережающей основной фронт раздела фаз, и их рост со стороны гидратированной поверхности твердой фазы, который носит ограниченный характер. Опасность замерзания прослоек воды вокруг гидратированной поверхности твердой фазы, препятствующего приведению частиц твердой фазы в ближнее взаимодействие или непосредственный контакт, исключается. Таким образом после термостатирования полуфабриката при температуре от -15оС до -190оС удается провести последовательное полное вымораживание свободной и связанной воды и достичь необратимости процесса. При скорости роста твердой корки менее 0,02˙10-3 м/с в процессе теплообмена увеличивается роль тангенциальной составляющей эффективной теплопроводности, что способствует прорастанию кристаллов льда не только в параллельной направлению теплоотвода плоскости, но и в перпендикулярной. Кристаллы увеличиваются и приобретают чешуйчатую форму, что нарушает равномерность структуры керамического материала и приводит к деформации или разрушению полуфабриката при оттаивании.

Кроме того, проведение замораживания с рекомендуемой скоростью роста твердой корки при замораживании любой водной суспензии с гидратированной поверхностью твердой фазы способствует формированию оптимальной по размеру структуры керамического материала. При термостатировании полуфабриката, сопровождающемся вымораживанием связанной воды, достаточно крупные агрегаты легко дегидратируются и переходят в структуру конденсационного типа. Образование равномерной и четко ориентированной пористости обеспечивает высокое качество готовых изделий. Вышеизложенное особенно справедливо для суспензий с коэффициентом теплопроводности твердой фазы с гидратированой поверхностью менее 2,5 Вт/(м˙к). Таковыми являются кварцевые суспензии и суспензии на основе гидрозолей двуокиси кремния. При их замораживании даже при высокой интенсивности, которая в некоторой степени соответствует низкой температуре, вероятность обратимости процесса вымораживания мала, что обусловлено значением коэффициента теплопроводности двуокиси кремния меньше, чем льда. При увеличении интенсивности теплообмена, характеризуемой величиной скорости роста твердой корки более 0,45˙10-3 м/с, дисперсная система стремится к формированию более мелкой структуры, степень дегидратации уменьшается и возрастает вероятность регидратации. Полного вымерзания гидратных оболочек не происходит. В результате наблюдается уменьшение плотного осадка, но увеличивается зона помутнения, что отрицательно сказывается на соблюдении геометрических размеров формуемого изделия. При обжиге полуфабриката происходит значительная и неравномерная усадка керамики, что приводит к образованию трещин. Замораживание со скоростью роста твердой корки менее 0,02˙10-3 м/с способствует образованию отдельных агрегатов твердой фазы в виде комков различных размеров без определенной направленности пор. Увеличивается роль тангенциальной составляющей эффективной теплопроводности. Кристаллы воды начинают прорастать равномерно в плоскостях перпендикулярной и параллельной направлению теплоотвода, принимают чешуйчатую форму. Изделия с такой структурой обладают низкой прочностью.

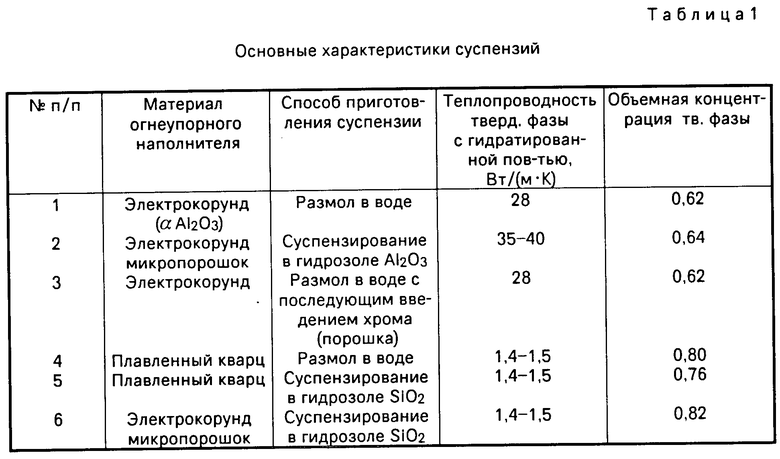

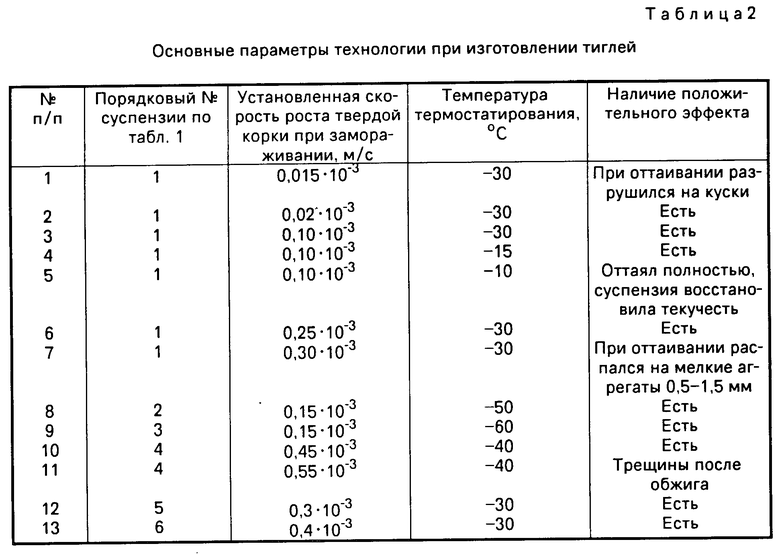

Новые способы изготовления керамических изделий опробованы в производственных условиях: из суспензий, приготовленных мокрым помолом огнеупорного материала в шаровой мельнице или суспензированием огнеупорного материала в гидрозолях, формовали тигли диаметром 3,5˙10-2 м, высотой 5˙10-2 м и толщиной стенки 0,4˙10-2 м. Основные характеристики используемых суспензий представлены в таблице 1. Замораживание суспензий осуществляли в комбинированной оснастке с пластмассовой наружной формообразующей частью и металлической частью, формирующей внутреннюю поверхность тигля. Охлаждение суспензии велось от металлической формообразующей части оснастки, которая в свою очередь охлаждалась за счет жидкого промежуточного теплоносителя от фреоновой холодильной машины. Скорость замораживания суспензии устанавливалась оператором визуально по величине происходящего роста толщины твердой корки за единицу времени путем регулирования температуры и расхода промежуточного теплоносителя в оснастке. Режимы замораживания представлены в таблице 2.

В том случае, если температура замораживания выше -15оС, для получения качественного изделия перед сушкой проводили термостатирование полуфабриката при температуре ниже -15оС. Затем полуфабрикаты сушили и обжигали.

Конкретные примеры осуществления способа.

П р и м е р 1 (Табл.2 N 3). Изготовление тигля из водной суспензии с коэффициентом теплопроводности твердой фазы и гидратированной поверхностью более 2,5 Вт/(м˙к).

Суспензию приготавливали помолом электрокорунда в воде при помощи шаровых мельниц с уралитовыми мелящими телами. Размол проводили до тех пор, пока 95% твердой фазы не будет проходить через сито 63 мкм. Коэффициент теплопроводности электрокорунда равен 28 Вт/(м˙к). Фреоновую холодильную машину настраивали на скорость роста твердой корки, равную 0,10˙10-3 м/с. При этом температуру оснастки удавалось получить -10оС. Модельную оснастку перед заливкой суспензии покрывали разделительной смазкой. После замораживания суспензии полуфабрикаты извлекали из оснастки и термостатировали при температуре -30оС. Далее полуфабрикаты высушивали в сушильных шкафах при температуре около 100оС и подвергали обжигу при температуре 800оС или 1600оС з в зависимости от предъявляемых к тиглям требований по физико-механическим свойствам. Готовые изделия обладали высокой прочностью; форма и размеры были строго соблюдены; трещины, коробления и расслоения отсутствовали.

Изготовленные таким образом высококачественные тигли использовались при литье жаропрочных, сплавов в условиях направленной кристаллизации и при литье титановых сплавов. Изготовление отливок из титановых сплавов в электрокорундовых тиглях без присутствия двуокиси кремния позволило снизить толщину альфированного слоя на 50%

П р и м е р 2. (Табл.2 N 10). Изготовление тигля из водной суспензии с коэффициентом теплопроводности твердой фазы с гидратированной поверхностью менее 2,5 Вт/(м˙к).

Суспензию приготавливали суспензированием молотого кварца в гидрозоле двуокиси кремния. Коэффициент теплопроводности твердой фазы 1,4-1,5 Вт/(м˙к). Оператор регулировкой фреоновой холодильной машины устанавливал скорость роста твердой корки 0,3˙10-3 м/с, что соответствовало значению температуры охлаждаемой оснастки -30оС. Заливали суспензию в оснастку, замораживали ее и выдерживали полуфабрикаты до охлаждения по всему сечению до температуры -30оС, затем полуфабрикаты извлекали из оснастки, высушивали в нормальных условиях и обжигали. Тигли получались высокого качества с четкими отпечатками с модели.

Предлагаемая технология изготовления керамических изделий гарантирует исключение самораспускания сформованных полуфабрикатов при сушке и высокое качество готовых изделий, что свидетельствует о необратимости последовательного вымораживания свободной и связанной воды в суспензии.

Сущность изобретения: подготовленную водную суспензию со значениями коэффициента теплопроводности твердой фазы с гидратированной поверхностью более 2,5 Вт/(м. К) замораживают в охлаждаемой оснастке со скоростью роста твердой корки в пределах (0,02-0,25)×10-3 м/с и термостатируют сформированный холодом полуфабрикат при температуре от -15°С до -190°С. Затем полуфабрикат сушат и обжигают. В случае использования суспензий со значениями коэффициента теплопроводности твердой фазы с гидратированной поверхностью менее 2,5 Вт/(м.К) замораживание предлагается проводить со скоростью роста твердой корки в интервале (0,02-0,45)×10-3 м/с. 1 з.п. ф-лы.

| Патент США N 3512571, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-30—Публикация

1992-08-07—Подача