Изобретение относится к области машиностроения и может быть использовано во всех областях техники, где применяются малорасходные высокооборотные микротурбины для привода агрегатов с ограничением предельной частоты вращения.

Известна турбомашина [1] , в которой предусмотрена обратная связь с системой сжатого газа за счет трубки, соединяющей неактивную дугу турбины с мембраной исполнительного механизма, воздействующего на заслонку, перекрывающую расходную магистраль. Воздух, находящийся в межлопаточных каналах рабочего колеса парциальной турбины на неактивной дуге, под действием центробежных сил отбрасывается к периферии рабочего колеса и воздействует на мембрану. При увеличении частоты вращения турбины давление на мембрану возрастает, что приводит к перекрытию магистрали.

Недостатком данного устройства является увеличение габаритов турбопривода, а также значительная инерционность и малая надежность исполнительного механизма.

Наиболее близкой по технической сущности и достигаемому положительному эффекту к изобретению является парциальная микротурбина [2] , которая содержит сопловой аппарат, размещенное на валу рабочее колесо с лопатками, кожух, на внутренней стороне которого напротив лопаток рабочего колеса размещена проточка.

Принцип работы заключается в том, что потери от вентиляции газа на неактивной дуге, пропорциональные кубу частоты вращения, возрастают с увеличением радиального зазора над рабочим колесом. Увеличение потерь при повышении частоты вращения ограничивает угонные обороты микротурбины, сжимая правую ветвь рабочей характеристики турбины (зависимости мощности от числа оборотов).

Недостаток данной конструкции - ограниченная возможность повышения мощности при фиксированной величине угонной частоты вращения из-за небольшого абсолютного значения вентиляционных потерь.

Целью изобретения является повышение мощности при фиксированной величине угонной частоты вращения.

Это достигается тем, что в парциальной микротурбине, содержащей сопловой аппарат, размещенное на валу рабочее колесо с лопатками, кожух, на внутренней поверхности которого напротив лопаток рабочего колеса размещается проточка, последняя снабжена радиальными перегородками, образующими изолированные секции, причем указанные перегородки лежат в плоскостях, проходящих через ось вращения вала. Кроме того, секции сообщены с атмосферой.

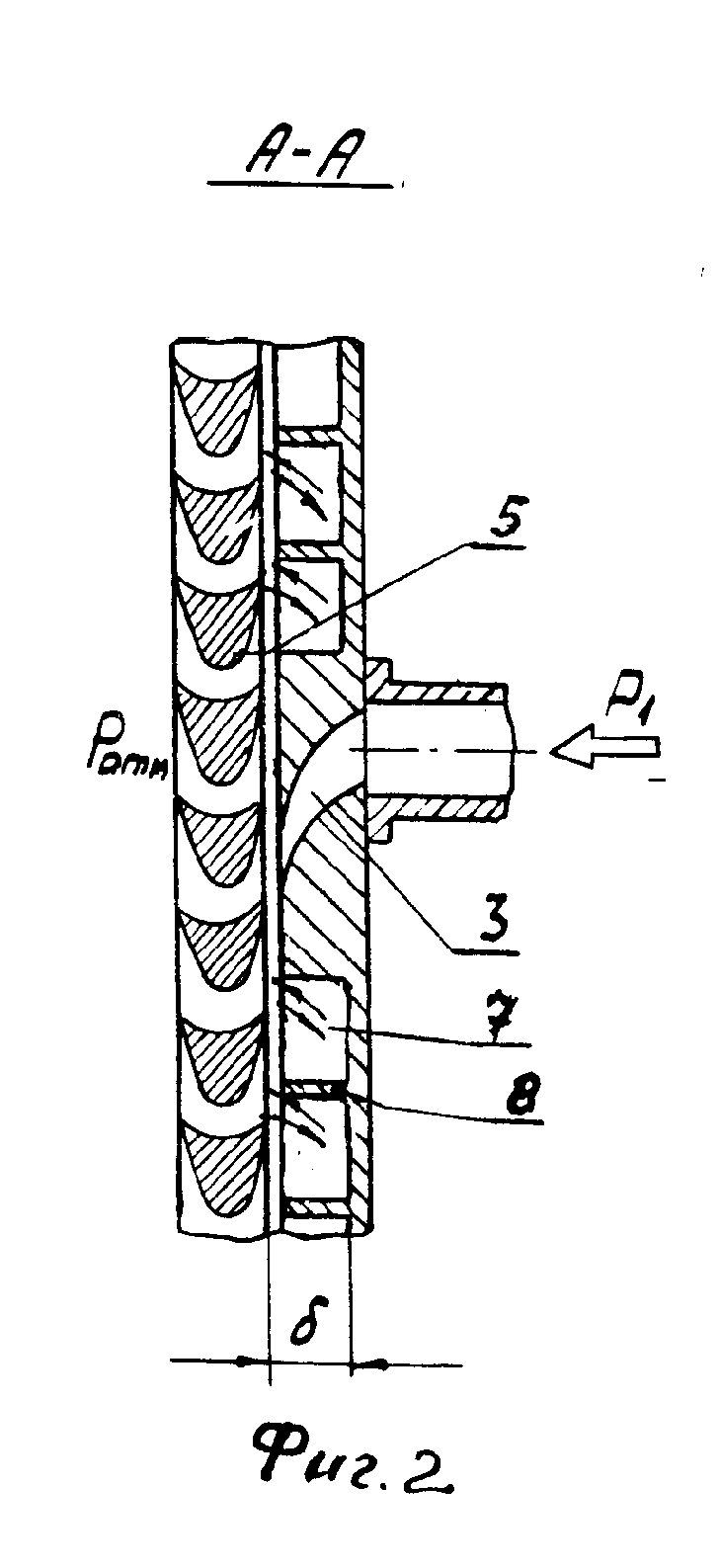

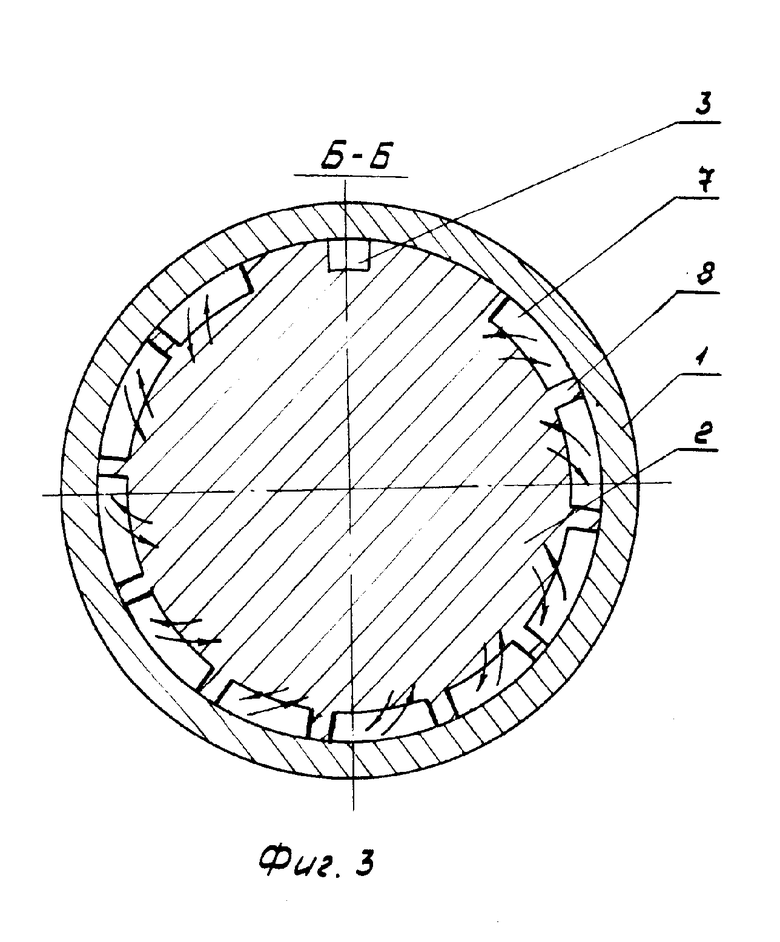

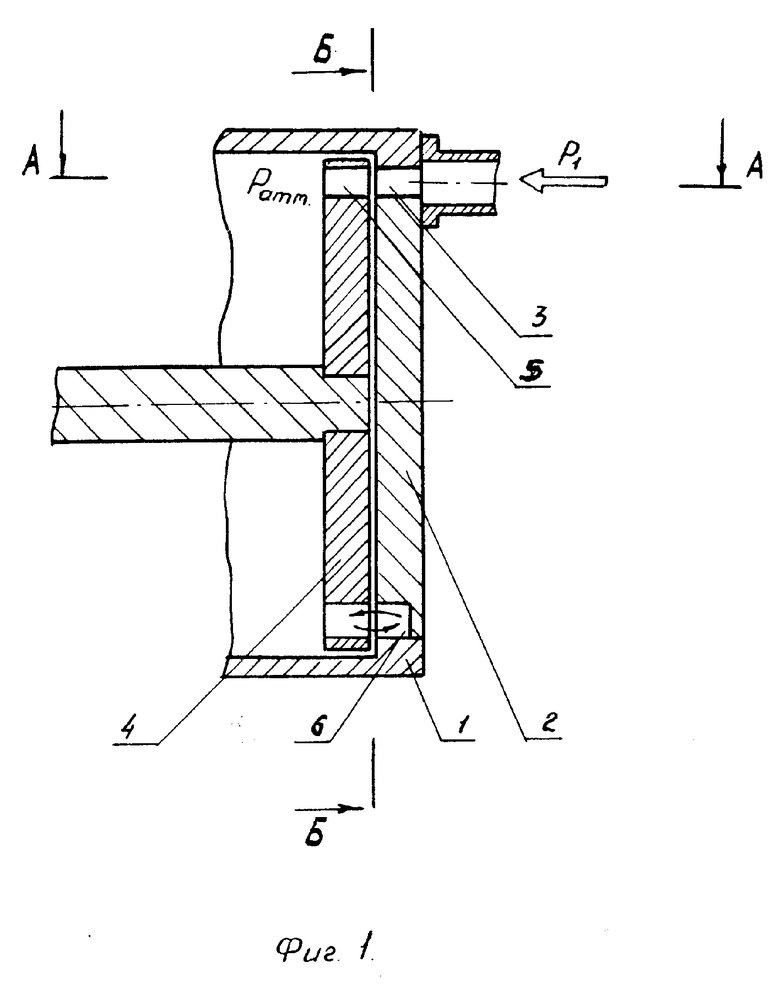

На фиг. 1 показана парциальная микротурбина; на фиг. 2 - разрез А-А на фиг. 1 (по п. 1); на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез А-А на фиг. 1 (по п. 2).

Микротурбина включает в себя кожух 1 с закрепленным в нем корпусом 2 соплового аппарата 3 и рабочее колесо 4 с лопатками 5. В корпусе 2 соплового аппарата 3 напротив лопаток 5 выполнена проточка 6, разделенная на изолированные секции 7 радиальными перегородками 8, лежащими в плоскостях, проходящих через ось вращения вала. Кроме того, секции 7 сообщены с атмосферой отверстиями 9.

Турбина работает следующим образом. Активный газ, вытекая из соплового аппарата 3, срабатывается на рабочем колесе 4. В то же время на неактивной дуге рабочие лопатки 5 вращаются, затрачивая мощность на прокачку (вентиляцию) газа, которая существенно зависит от зазора δ . Величина вентиляционных потерь пропорциональна кубу отношения числа оборотов. В предложенной конструкции вентиляционные потери искусственно повышены по сравнению с прототипом вследствие наличия проточки, размещенной напротив лопаток рабочего колеса и снабженной радиальными перегородками, образующими изолированные секции и лежащими в плоскостях, проходящих через ось вращения вала. Для дополнительного увеличения вентиляционных потерь указанные секции сообщены с атмосферой. Из-за роста вентиляционных потерь правая ветвь зависимости мощности от числа оборотов становится круче, а точка угонного (максимального) числа оборотов смещается влево, так как в зоне больших частот вращения рост вентиляционных потерь особенно велик.

Вместе с тем, в зоне рабочих оборотов потери от вентиляции невелики, учитывая кубическую зависимость этих потерь от частоты вращения, и не превышает 5. . . 10% .

Применение изобретения позволяет повысить мощность механизмов с турбоприводом и фиксированной предельной частотой вращения. (56) 1. Авторское свидетельство СССР N 398757, кл. F 01 D 17/26, 1973.

2. Авторское свидетельство СССР N 1507990, кл. F 01 D 1/06, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРЦИАЛЬНАЯ ТУРБИНА | 1992 |

|

RU2042034C1 |

| Турбинный пневмодвигатель | 1990 |

|

SU1809129A1 |

| Турбинный двигатель | 1990 |

|

SU1795127A1 |

| ПРЕДЕЛЬНЫЙ РЕГУЛЯТОР ЧАСТОТЫ ВРАЩЕНИЯ ТУРБИНЫ | 1990 |

|

RU2023284C1 |

| ПНЕВМАТИЧЕСКИЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2113969C1 |

| Предельный регулятор частоты вращения | 1983 |

|

SU1153316A1 |

| МИКРОРАЗМЕРНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2354836C1 |

| Универсальная турбодетандерная генераторная установка | 2018 |

|

RU2710449C1 |

| Малорасходная турбина | 1990 |

|

SU1763680A1 |

| РАДИАЛЬНАЯ ТУРБИНА | 1991 |

|

RU2008435C1 |

Использование: привод агрегатов с ограничением предельной частоты вращения. Сущность изобретения: в кожухе парцианальной микротурбины выполнена проточка, размещенная перед входными кромками лопаток и снабженная радиальными перегородками, делящими полость проточки на секции, соединенные с атмосферой. 1 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-02-28—Публикация

1990-03-11—Подача