Изобретение относится к обрабатывающей технике и может использоваться в ручных пневматических шлифовальных инструментах.

Наиболее эффективно изобретение может быть использовано при поверхностной обработке и резке различных материалов и шлифовальными кругами и фрезами. Такие инструменты можно применять для обработки пуансонов и матриц, штампов, для шлифования внутренних поверхностей малого диаметра, зачистки сварочных швов, при шлифовании, полировании металлических, деревянных, керамических материалов в различных отраслях промышленности.

Изобретение относится к высокооборотным, вибробезопасным инструментам, обладающим повышенным ресурсом работы.

основными тенденциями ручного пневмошлифовального инструмента является увеличение частоты вращения вала, повышение производительности, уменьшение массы инструмента. При этом ручной пневмошлифовальный инструмент должен соответствовать санитарным нормам по уровню вибрации и шума.

Для увеличения частоты вращения вала, повышения производительности процесса обработки и уменьшения массы инструмента с одновременным снижением уровня вибрации в качестве привода в таких инструментах применяют микротурбины с профилированными лопатками соплового аппарата и рабочего колеса и газостатические опоры, действующие по принципу воздушной подушки. Уровень вибрации такого пневмоинструмента на всех частотах незначителен, что объясняется демпфирующим действием воздушной прослойки между ротором микротурбины и вкладышем газостатических подшипников, отсутствием неуравновешанных масс, связанных с компоновкой деталей инструмента.

Известно устройство, содержащее корпус, микротурбину, сопловой аппарат, газостатический радиальный подшипник, двусторонний газостатический упорный подшипник, пятами которого служат диски микротурбины, раздельные каналы подвода рабочей среды к турбине и газостатическим подшипникам, пусковой клапан, перекрывающий канал подвода рабочей среды к турбине, каналы отвода отработанной рабочей среды [3].

В основу изобретения положена задача создания высокопроизводительного, вибробезопасного инструмента с пониженной массой.

Технический результат, достигаемый при решении поставленной задачи, заключается в повышении КПД инструмента, повышении крутящего момента на выходном валу турбины, расширении зоны устойчивой работы вала.

Это достигается тем, что микротурбина имеет по крайней мере одно рабочее колесо и сопловой аппарат, каналы которого образованы профилированными лопатками, периферийные торцы которых выполнены скошенными под углом 2 - 7o к продольной оси корпуса с образованием с его внутренней поверхностью конусного соединения, а также каналов, сужающихся в направлении рабочего колеса; профиль лопатки рабочего колеса микротурбины в центральной части определенный дугами окружностей, сопряженными прямыми линиями с дугами окружностей на входной и выходной кромках профиля, имеет радиус вогнутой стороны профиля, равный 0,5 - 1,0 ширины профиля, а отношение радиусов вогнутой и выпуклой сторон профиля составляет 2,5 - 6,3.

Достижению требуемого технического результата также способствует соотношение основных конструктивных размеров элементов микротурбины и газостатических подшипников, которые выбраны в следующих пределах: диаметр вала равен 0,37 - 0,55 диаметра рабочего колеса, длина вала равна 2,7 - 5,6 диаметра рабочего колеса, ширина диска рабочего колеса равна 0,1 - 0,22 диаметра рабочего колеса, расстояние между обращенными друг к другу поверхностями дисков рабочих колес равно 0 - 0,17 диаметра рабочего колеса, длина радиальных газостатических подшипников равна 0,34 - 0,73 диаметра рабочего колеса, наружный диаметр радиальных газостатических подшипников равен 0,41 - 0,78 диаметра рабочего колеса, эквивалентный диаметр Dэкв питающих отверстий газостатических подшипников определен по формуле

где

d - диаметр питающих отверстий;

n - количество питающих отверстий,

и равен 0,05 - 0,11 диаметра рабочего колеса.

Эквивалентный диаметр питающих отверстий - диаметр, равный сумме диаметров всех питающих отверстий, и необходим для расчетов газостатических подшипников. Формула определения эквивалентного диаметра выведена авторами экспериментально.

Микротурбина пневмошлифовального инструмента повышает мощность самого инструмента за счет уменьшения потерь рабочей среды в радиальном зазоре. Это достигается тем, что конусное соединение внутренней поверхности корпуса и торцов лопаток соплового аппарата образует каналы, сужающиеся в направлении рабочего колеса под углом 2 - 7o. При вращении микротурбины рабочая среда на входе в каналы соплового аппарата поджимается конусной поверхностью конуса с изменением направления движения части потока PC в направлении корневого сечения лопаток рабочего колеса. Кроме того, сужение канала способствует смещению критичиеского сечения к срезу сопла, что также способствует формированию оптимального потока. Сформированный таким образом поток рабочей среды поступает в межлопаточные каналы рабочего колеса без существенных утечек рабочей среды в радиальный зазор. Кроме того, конусное соединение торцов лопаток и корпуса инструмента позволило упростить крепление соплового аппарата в корпусе инструмента. Согласно изобретению, сопловой аппарат крепится в корпусе без промежуточного кольца, которое имеется в известных устройствах.

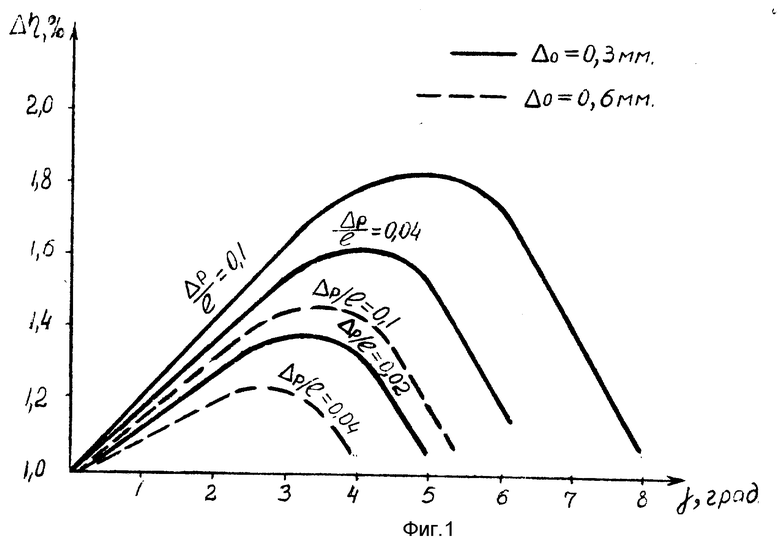

Повышение КПД пневмошлифовального инструмента подтверждается экспериментально. Результаты эксперимента представлены на графике фиг. 1.

На приведенном графике показаны зависимости приращения эффективного КПД от угла сужения меридиального сечения каналов при относительных радиальных зазорах Δр/l , изменяющихся в пределах 0,02 - 0,1, где Δр - радиальный зазор, равный 0,1 мм; l - длина лопатки рабочего колеса, равная 1; 2,5; 5 мм; Δо - осевой зазор, равный 0,3; 0,6 мм.

Из анализа приведенных кривых следует, что при практически применяемых относительных зазорах Δр/l , равных 0,02 - 0,1, целесообразно угол сужения канала γ , т.е. угол наклона образующей соединения лопаток соплового аппарата с корпусом, выбирать из диапазона 2 - 7o.

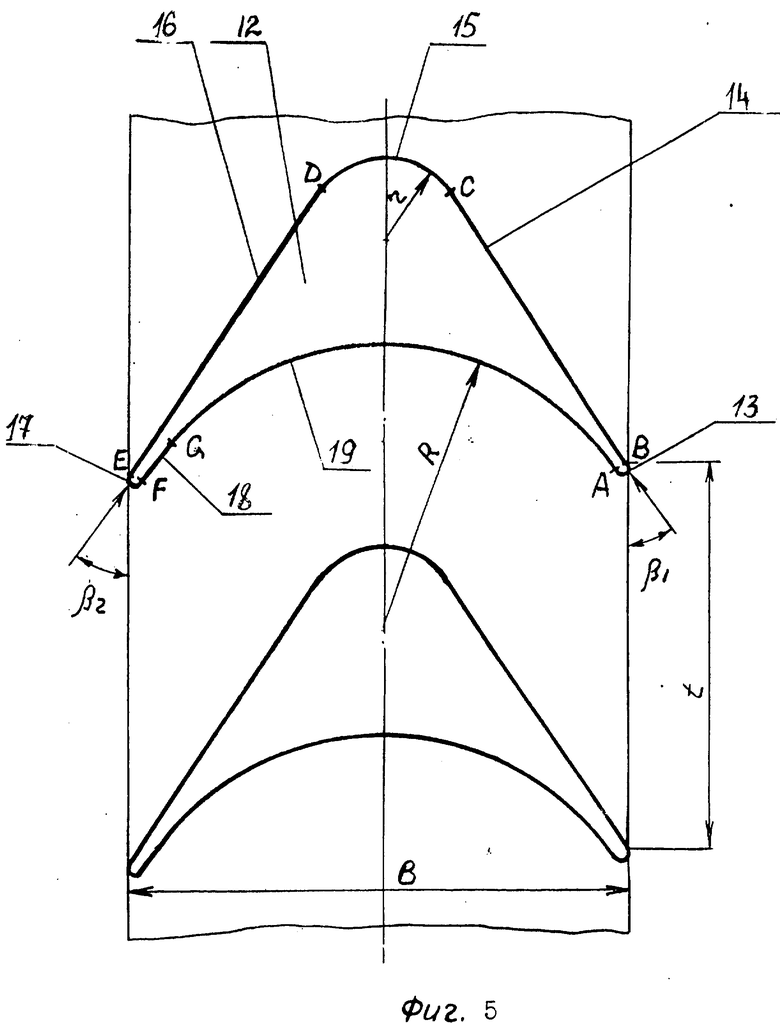

Другой технический результат заключается в повышении крутящего момента на выходном валу микротурбины. Это достигается специальным профилированием лопатки рабочего колеса. Лопатка рабочего колеса образована дугами окружностей, в центральной части сопряженными прямыми линиями с дугами окружностей на входной и выходной кромках профиля имеет радиус вогнутой стороны профиля R, равный 0,5 - 1,0 ширины профиля b, а отношение радиусов вогнутой стороны к выпуклой стороне профиля 2,5 oC 6,3.

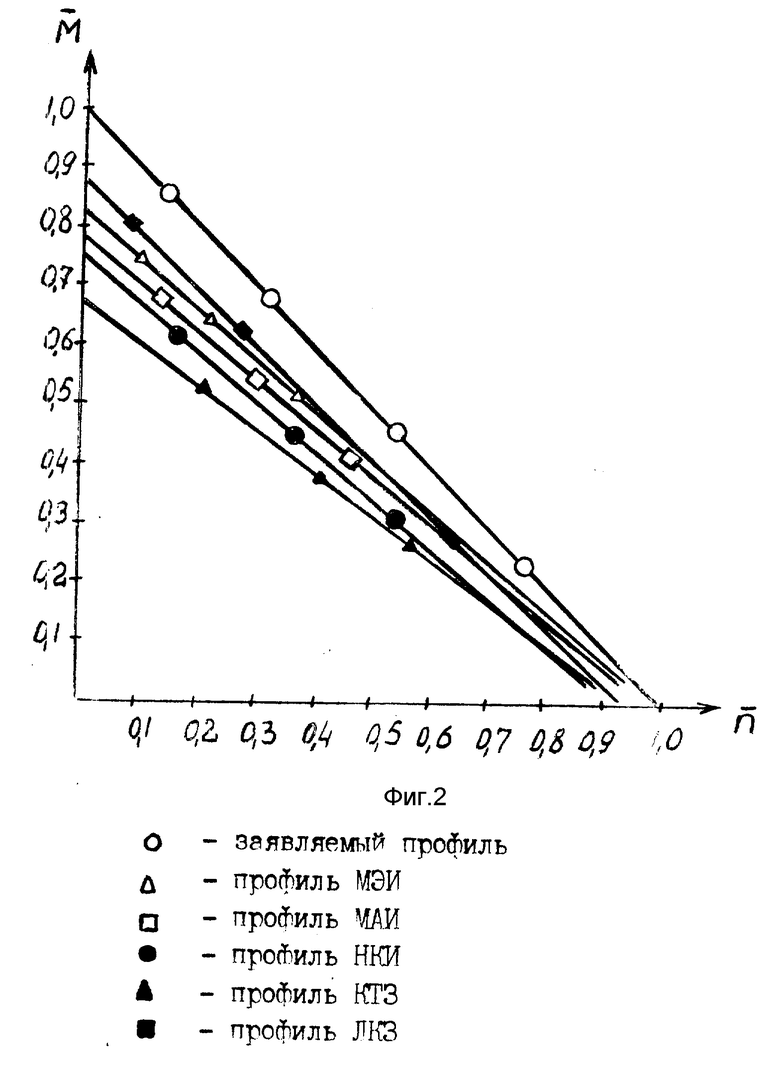

Повышение крутящего момента M на выходном валу микротурбины в зависимости от отношениях радиусов между собой в указанном диапазоне и отношения радиуса вогнутой стороны R к ширине профиля подтверждается экспериментально и представлено на графике фиг. 2. На представленном графике зависимости относительного крутящего момента  от относительной частоты вращения вала

от относительной частоты вращения вала  сравнивается профиль лопатки, выполненный согласно изобретению, с профилями лопаток, профили которых построены известными традиционными способами и имеющими отличные от предлагаемого профиля отношения радиусов и ширины лопаток.

сравнивается профиль лопатки, выполненный согласно изобретению, с профилями лопаток, профили которых построены известными традиционными способами и имеющими отличные от предлагаемого профиля отношения радиусов и ширины лопаток.

Для эксперимента были изготовлены рабочие колеса микротурбины для до- и сверхзвуковых режимов работы с одинаковыми толщинами решеток рабочего колеса, но имеющие различные формы профилей. Проведены стендовые испытания рабочих колес по определению зависимости относительного крутящего момента  на валу от относительной частоты вращения

на валу от относительной частоты вращения  вала (относительный крутящий момент

вала (относительный крутящий момент  = M/Mmax, где M - текущее значение крутящего момента на валу; Mmax - максимальное значение крутящего момента заявляемого профиля лопатки;

= M/Mmax, где M - текущее значение крутящего момента на валу; Mmax - максимальное значение крутящего момента заявляемого профиля лопатки;  - относительная частота вращения вала, где n - текущее значение частоты вращения вала, nmax - максимальное значение частоты вращения вала заявляемого профиля).

- относительная частота вращения вала, где n - текущее значение частоты вращения вала, nmax - максимальное значение частоты вращения вала заявляемого профиля).

В результате выявлено преимущество профиля лопатки с заявляемым отношением радиусов и ширины профиля, что подтверждается приведенными на графике зависимостями.

Для характеристики профиля выбраны радиусы вогнутой и выпуклой сторон профиля, т.к. они составляют основную часть профиля и наиболее полно характеризуют его. Величины радиусов являются производными и зависят от первоначально заданных параметров мощности N, числа оборотов n и полученных в результате расчетов диаметра рабочего колеса d, ширины профиля B, углов входа β1 и выхода β2 потока рабочей среды, хорды профиля b и шага лопаток t.

Определение радиуса вогнутой стороны профиля R через заданную ширину профиля удобно для практического применения и наиболее полно характеризует кривизну межлопаточного канала. Кроме того, профиль лопатки, построенный по радиусам окружностей и прямым линиям, прост в изготовлении на производстве, т. к. не требуется определения дополнительных точек, определяемых при построении профиля с помощью лекальных кривых.

Проведенные эксперименты показали, что изменение заявляемого диапазона отношения радиуса вогнутой стороны профиля к ширине профиля, равное 0,5 oC 1,0 как в сторону увеличения, так и уменьшения, значительно ухудшают технические характеристики микротурбины: происходит падение мощности и частоты вращения вала.

Еще один технический результат изобретения, заключающийся в расширении зоны устойчивой работы вала при его вращении с угловой скоростью ω , на порядок превышающей угловую скорость известного пневмошлифовального инструмента (для сравнения: угловая скорость вращения вала заявляемого устройства ω = 11000 oC 24000 с-1, известного инструмента ω = 1500 с-1). Расширение зоны устойчивой работы вала связано с появлением вибрации инструмента, влияющей на интенсивность вибрационного и акустического воздействия на оператора ручного пневмошлифовального инструмента.

Известно, что устойчивая работа вала - это отсутствие вибрации на всех частотах работы пневмошлифовального инструмента. Причины появления вибрации достаточно изучены и разработаны меры по их устранению. Так, например, вибрация типа синхронного и ложного вихрей устраняются точным изготовлением и сборкой инструмента. Однако при работе пневмошлифовального инструмента, когда рабочая угловая скорость вращения вала превышает критическую угловую скорость, возникает сильная вибрация от полускоростного вихря, которая влияет на безопасность работы и превышает установленный санитарный уровень вибрации. Для снижения уровня вибрации применяют специальные конструкции газовых опор и лопаток рабочего колеса, а также соплового аппарата. Эти меры, как правило, усложняют конструкцию и приводят к повышению стоимости изготовления инструмента.

Согласно изобретению с целью снижения вибрации (следовательно, расширения зоны устойчивой работы вала) заявляется соотношение размеров основных конструктивных элементов микротурбины и газостатических подшипников. Такое влияние размеров элементов микротурбины на критическую угловую скорость вращения вала не известно из предшествующего уровня техники.

Диаметр вала выбран равным 0,37 - 0,55 диаметра рабочего колеса, остальные размеры микротурбины и газостатических подшипников связаны между собой следующими зависимостями: длина вала равна 2,7 - 5,6 диаметра рабочего колеса; ширина диска рабочего колеса равна 0,1 - 0,22 диаметра рабочего колеса; расстояние между обращенными одна к другой поверхностями дисков рабочих колес равно 0 - 0,17 диаметра рабочего колеса; длина радиальных газостатических подшипников равна 0,34 - 0,73 диаметра рабочего колеса; расстояние между центрами радиальных газостатических подшипников равно 0,34 - 4,9 диаметра рабочего колеса; эквивалентный диаметр питающих отверстий радиальных газостатических подшипников определен по формуле ,

,

где

d - диаметр питающих отверстий;

n - количество питающих отверстий,

и равен 0,05 - 0,11 диаметра рабочего колеса.

Заявляемые взаимоотношения размеров элементов микротурбины пневмошлифовального инструмента, влияющие на повышение устойчивой работы вала на всех частотах, выявлены экспериментально.

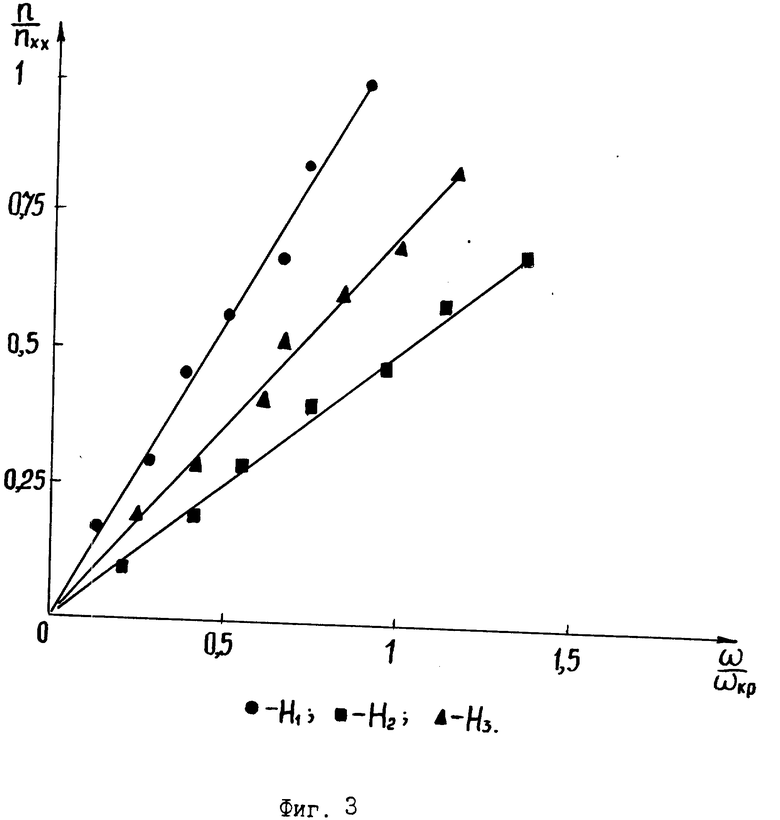

Для эксперимента были изготовлены пневмошлифовальные инструменты со следующими взаимоотношениями размеров элементов микротурбины:

1. Размерный ряд H1, в котором основные конструктивные размеры элементов микротурбины определены взаимоотношением диаметра вала и рабочего колеса, равным 0 : 37 oC 0,5.

2. Размерный ряд H2, в котором взаимоотношение размеров элементов микротурбины определен отношением диаметров вала и рабочего колеса, равным 0,60 oC 0,75.

3. Размерный ряд H3, в котором взаимоотношение размеров элементов микротурбины определен отношением диаметров вала и рабочего колеса, равным 0,20 oC 0,35.

Проведены стендовые испытания пневматических шлифовальных инструментов по определению зависимости критической угловой скорости вращения вала от числа оборотов. Результаты испытаний приведены на графике фиг. 3. Из приведенного графика видно, что пневмошлифовальный инструмент с размерным рядом H1 обладает наилучшими показателями. При увеличении частоты вращения вала до частоты вращения вала на холостом ходу значение угловой скорости ω вала ниже критической угловой скорости ωкр . Области на графике по оси ω/ωкр , определенная значением от 0 до 1, - область устойчивой работы вала, характеризующаяся незначительным уровнем вибрации.

Для определения основных конструктивных размеров элементов микротурбины пневмошлифовального инструмента выбран диаметр рабочего колеса, т.к. является определяющим для расчета угловой скорости вращения вала. Остальные конструктивные размеры элементов микротурбины являются производными и зависят от выбранного диаметра рабочего колеса, первоначально заданных параметров мощности и числа оборотов. Определение основных конструктивных размеров элементов микротурбины через диаметр рабочего колеса удобно для практического применения. Отношение диаметра вала к диаметру рабочего колеса, равное 0,37 oC 0,55, и основные конструктивные размеры элементов микротурбины, определенные этим отношением, обеспечивают устойчивую, вибробезопасную работу пневмошлифовального инструмента с повышенным значением частоты вращения вала.

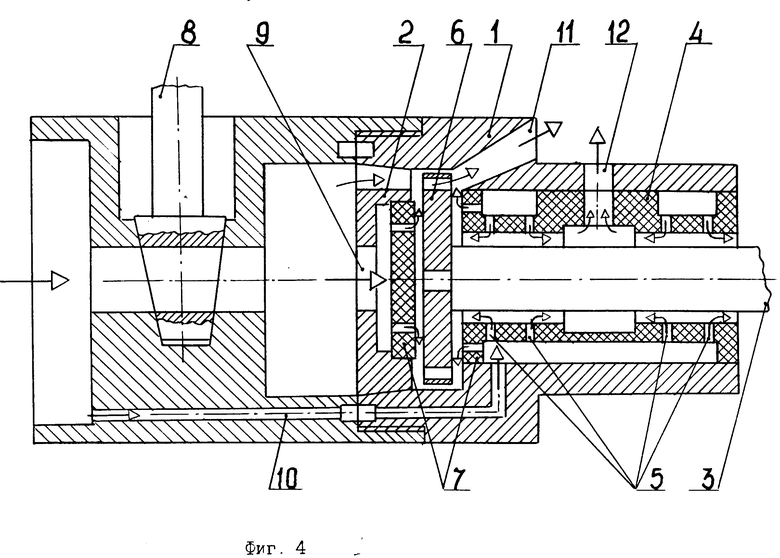

На фиг. 4 представлена конструкция одного из вариантов выполнения пневмошлифовального инструмента с одним рабочим колесом; на фиг. 5 - профиль лопатки рабочего колеса.

Инструмент содержит (фиг. 4 и 5) корпус 1, сопловой аппарат 2, вал 3, газостатический опорный подшипник 4, питающие отверстия 4, рабочее колесо 6, упорный газостатический подшипник 7, пусковой клапан 8, каналы 9, 10 подвода рабочей среды, канал 11 отвода отработанной рабочей среды, контур 12 профиля лопатки рабочего колеса, входную кромку 13. Участок AB определен дугой окружности, отрезок 14 прямой BC плавно сопрягает дуги AB и CD, дуга 15 окружности CD выполнена радиусом r, отрезок 16 прямой DE соединяет дугу CD с другой EF, дуга 17 EF выходной кромки профиля, отрезок 18 прямой EF соединяет лугу EF с дугой GA, дуга 19 GA, выполненная радиусом R, замыкает профиль.

Пневмошлифовальный инструмент работает следующим образом.

Рабочая среда (РС) от внешнего источника (не показан) поступает через входное отверстие по каналу подвода РС к питающим отверстиям радиальных газостатических подшипников. Канал подвода РС к микротурбине перекрыт пусковым клапаном. Поступившая к радиальным газостатическим подшипникам РС создает воздушные зазоры между поверхностью вала и внутренними поверхностями радиальных подшипников, обеспечивая "смазку". При создании упругого слоя РС достаточного для устранения контакта между валом и вкладышами радиальных подшипников) открывают канал подвода рабочей среды к микротурбине, РС поступает в зазор между упорным подшипником и рабочим колесом. Одновременно через профилированные каналы соплового аппарата РС поступает с большой скоростью и минимальными потерями в радиальный зазор на лопатки рабочего колеса и начинает его вращать. При выключении пневмошлифовального инструмента подшипники продолжают работать в газостатическом режиме, что способствует снижению износа вала и подшипников.

Пневмошлифовальный инструмент может быть выполнен с многоступенчатой микротурбиной, элементы которых имеют конструктивные размеры, определенные заявляемым взаимоотношением размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТКА СОПЛОВОГО АППАРАТА | 1996 |

|

RU2120037C1 |

| ВЫСОКОСКОРОСТНОЙ РОТОР НАГНЕТАТЕЛЬНОЙ МАШИНЫ (ВАРИАНТЫ) | 2003 |

|

RU2247871C1 |

| ПНЕВМОШЛИФОВАЛЬНАЯ МАШИНКА | 1995 |

|

RU2098639C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКОЙ ЭНЕРГИИ В ТУРБИНЕ И ТУРБИНА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2200848C1 |

| СВОБОДНОПОТОЧНАЯ ОПЕРАТИВНАЯ ГИДРОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1992 |

|

RU2049929C1 |

| КРЫЛЬЧАТКА ЦЕНТРОБЕЖНОГО ВЕНТИЛЯТОРА | 2023 |

|

RU2832786C1 |

| СПОСОБ РЕМОНТА РАБОЧЕГО КОЛЕСА ЭКСГАУСТЕРА | 1999 |

|

RU2156682C1 |

| РАБОЧЕЕ КОЛЕСО СКВАЖИННОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2007 |

|

RU2367824C1 |

| ВЕНТИЛЯТОР-ТЕПЛООБМЕННИК | 1999 |

|

RU2224913C2 |

| СТУПЕНЬ ТУРБОМАШИНЫ | 1996 |

|

RU2128775C1 |

В корпусе инструмента размещены сопловой аппарат, микротурбина, выполненная в виде установленного на газостатические подшипники вала и расположенного на нем по меньшей мере одного диска с профилированными лопатками, а также упорный двусторонний газостатический подшипник, пятами которого служит диск рабочего колеса, и пусковой клапан. При этом сопловой аппарат выполнен с профилированными лопатками, периферийные торцы которых выполнены скошенными и примыкают к внутренней поверхности корпуса с образованием каналов, сужающихся в направлении диска микротурбины, профиль каждой лопатки диска в центральной части определен дугами окружностей, сопряженными прямыми линиями с дугами окружностей на входной и выходной кромках, причем размеры элементов микротрубины и газостатических подшипников связаны определенным образом. Технический результат заключается в повышении КПД инструмента, повышении крутящего момента на выходном валу турбины, расширении зоны устойчивой работы вала. 5 ил.

Пневматический шлифовальный инструмент, содержащий корпус, размещенные в нем сопловый аппарат, микротурбину, выполненную в виде вала, установленного на газостатические радиальные подшипники с питающими отверстиями и расположенного на валу по меньшей мере одного рабочего колеса в виде диска с профилированными лопатками, а также упорный двусторонний газостатический подшипник с питающими отверстиями, пятами которого служит диск рабочего колеса, и пусковой клапан, при этом в корпусе выполнены раздельные каналы подвода рабочей среды к рабочему колесу и газостатическим радиальным подшипникам, каналы отвода отработанной рабочей среды, а пусковой клапан установлен с возможностью перекрытия канала подвода рабочей среды к колесу микротурбины, отличающийся тем, что сопловой аппарат выполнен с профилированными лопатками, периферийные торцы которых выполнены скошенными под углом 2 - 7o к продольной оси корпуса и примыкают к внутренней поверхности последнего с образованием конического соединения, а также с образованием каналов, сужающихся в направлении рабочего колеса, при этом профиль каждой лопатки рабочего колеса, в центральной части определенный дугами окружностей, сопряженных прямыми линиями с дугами окружностей на входной и выходной кромках, имеет радиус вогнутой стороны профиля, равный 0,1 - 1,0 ширины профиля, а отношение радиусов вогнутой и выпуклой сторон составляет 2,5 - 6,3, причем основные конструктивные размеры элементов микротурбины и газостатических подшипников связаны следующими соотношениями: диаметр вала равен 0,37 - 0,55 диаметра рабочего колеса, длина вала равна 2,7 - 5,6 диаметра рабочего колеса, ширина диска рабочего колеса равна 0,1 - 0,22 диаметра рабочего колеса, длина газостатических радиальных подшипников равна 0,34 - 0,73 диаметра рабочего колеса, наружный диаметр газостатических радиальных подшипников равен 0,41 - 0,78 диаметра рабочего колеса, расстояние между центрами газостатических радиальных подшипников равно 0,34 - 4,9 диаметра рабочего колеса, эквивалентный диаметр питающих отверстий газостатических подшипников Dэкв определен по формуле

где d - диаметр питающих отверстий;

n - количество питающих отверстий.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кусницын Г.И | |||

| Пневматические ручные машины; Справочник | |||

| -Л: Машгиз | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Приспособление, заменяющее сигнальную веревку | 1921 |

|

SU168A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2029100, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1998-06-27—Публикация

1996-03-22—Подача