Изобретение относится к области двигателестроения, а именно к центробежным регуляторам дизельных двигателей.

Известен центробежный регулятор, содержащий центробежный измеритель частоты вращения, выполненный в виде крестовины с размещенными в ее направляющих поверхностях шаровыми грузами, связанными через муфту с главным рычагом, подпружиненным всережимной пружиной и соединенным с рейкой топливного насоса, и инерционный датчик ускорения, выполненный в виде упорного диска с втулкой и маховика, установленного на втулке при помощи резьбового соединения и связанного с муфтой и через упругий элемент с упорным диском [1] .

Недостатком описанного регулятора являются большие усилия, действующие на шаровые грузы со стороны всережимной пружины. Это приводит к повышенному износу деталей регулятора и снижению надежности его работы.

Наиболее близким по технической сути и достигаемому результату к предлагаемому регулятору является центробежный регулятор, содержащий кулачковый вал, крестовину с направляющими поверхностями, установленную на хвостовике вала, упорный диск, установленный с возможностью осевого перемещения вдоль вала, шаровые грузы, установленные в направляющих поверхностях с возможностью взаимодействия с упорным диском, главный рычаг, подпружиненный всережимной пружиной, установленный с возможностью взаимодействия с упорным диском и кинематически связанный с рейкой топливного насоса двигателя вунтреннего сгорания [2] .

Недостатком описанного регулятора является невысокая точность регулирования, так как регулятор вырабатывает управляющее воздействие на рейку топливного насоса только при изменении частоты вращения и не обеспечивает такого воздействия при изменении производной по времени от частоты вращения (при ускорении или замедлении). Другим недостатком этого регулятора является большая силовая нагруженность деталей регулятора, так как на шаровые грузы передается большое усилие со стороны всережимной пружины. Это приводит к повышенному износу деталей регулятора и снижению надежности его работы.

Целью изобретения является повышение точности регулирования и надежности работы регулятора.

Указанная цель достигается тем, что в центробежном регуляторе, содержащем кулачковый вал, крестовину с направляющими поверхностями, установленную на хвостовике вала, упорный диск, установленный с возможностью осевого перемещения вдоль вала, шаровые грузы, установленные в направляющих поверхностях с возможностью взаимодействия с упорным диском, главный рычаг, подпружиненный всережимной пружиной, установленный с возможностью взаимодействия с упорным диском и кинематически связанный с рейкой топливного насоса двигателя внутреннего сгорания, крестовина и упорный диск выполнены с выступами и впадинами, сопряженными между собой винтовыми торцевыми поверхностями, винтовые торцевые поверхности выступов и впадин упорного диска установлены с возможностью взаимодействия соответственно с впадинами и выступами крестовины, направляющие поверхности каждого шарового груза образованы плоскостями выступов диска и крестовины, перпендикулярными к торцевым поверхностям последних, причем направляющие поверхности выступов для каждого шарового груза выполнены наклонными с возможностью совместного пересечения плоскостей в плоскости, проходящей через ось вращения вала.

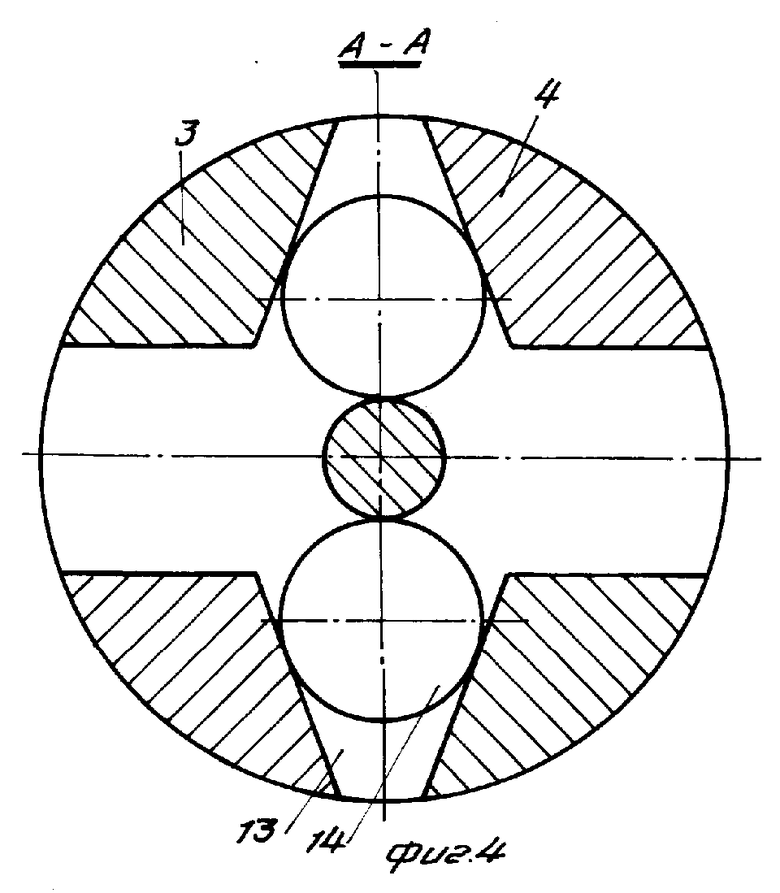

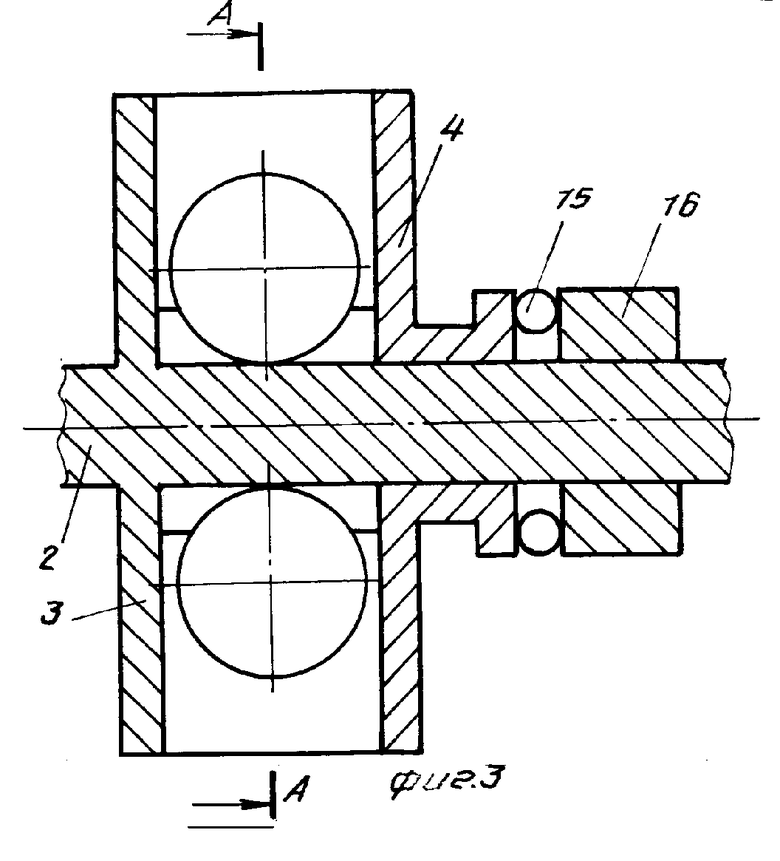

На фиг. 1 представлен центробежный регулятор, общий вид; на фиг. 2 - схема центробежного чувствительного элемента; на фиг. 3 - то же; на фиг. 4 - разрез А-А на фиг. 3.

Регулятор содержит корпус 1 с размещенным в нем центробежным чувствительным элементом, выполненным в виде установленной на хвостовике 2 кулачкового вала топливного насоса крестовины 3 и упорного диска 4. Крестовина 3 имеет винтовые торцевые поверхности 5 с выступами 6 и впадинами 7, сопряженными плоскими направляющими поверхностями 8, а упорный диск 4 - винтовые торцевые поверхности 9 с выступами 10 и впадинами 11, сопряженными плоскими направляющими поверхностями 12. Между выступами 6 и 10 и впадинами 7 и 11 выполнены зазоры 13, в которых размещены шаровые грузы 14. Упорный диск 4 через шарикоподшипник 15 и муфту 16 взаимодействует с главным рычагом 17 регулятора. Главный рычаг 17 имеет ось качания 18 и верхнюю ось 19, связанную через тягу 20 с рейкой 21 топливного насоса. Муфта 16 подпружинена всережимной пружиной 22, имеющей опорную тарелку 23, взаимодействующую с рычагом управления 24. Перемещение рычага управления 24 ограничено упором 25 минимальной частоты вращения и упором 26 максимальной (номинальной) частоты вращения. Рычаг управления 24 через промежуточную тягу 27 и тягу 28 связан с педалью управления механика-водителя (не показана).

Регулятор работает следующим образом. Требуемый скоростной режим работы дизеля задается путем изменения положения рычага управления 24 в интервале от минимальной частоты вращения (при положении рычага управления на упоре 25) до максимальной (номинальной) частоты вращения (при положении рычага управления на упоре 26). При уменьшении нагрузки на дизель, достижении дизелем заданной частоты вращения и ее дальнейшем медленном увеличении шаровые грузы 14 под действием центробежной силы расходятся на больший радиус, воздействуя на направляющие поверхности 8 и 12, упорный диск 4 смещается относительно крестовины 3 по торцевым поверхностям 5 и 9. В результате упорный диск 4 перемещается вправо, что приводит к соответствующему перемещению муфты 16 и рейки 21 топливного насоса на величину - hр в сторону уменьшения подачи топлива. При этом формируется регуляторная характеристика двигателя.

Выработка управляющего воздействия по производной осуществляется в заявляемом регуляторе следующим образом. Резкое уменьшение нагрузки приводит к резкому увеличению частоты вращения двигателя. При этом упорный диск 4 вследствие инерционности начинает отставать в своем вращении от крестовины 3, что приводит к относительному угловому смещению упорного диска 4 относительно крестовины 3 по торцевым поверхностям 5 и 9 и, как следствие, к перемещению упорного диска 4 вправо. Это влечет за собой смещение муфты 16 и рейки 21 топливного насоса вправо на уменьшение подачи топлива.

Аналогично резкое увеличение нагрузки приводит к резкому уменьшению частоты вращения дизеля. В результате происходит смещение упорного диска 4 относительно крестовины 3 по торцевым поверхностям 5 и 9 и, как следствие, перемещение упорного диска 4, муфты 16 и рейки 21 топливного насоса влево на увеличение подачи топлива.

Применение заявляемого регулятора вместо регулятора, принятого за прототип, позволяет повысить точность регулирования за счет выработки управляющего воздействия по производной, что приводит к уменьшению эксплуатационного расхода топлива на 2,5% . Кроме того, применение заявляемого регулятора позволяет уменьшить силовую нагруженность деталей регулятора примерно в 2 раза, что приводит к повышению надежности работы регулятора и увеличению ресурса его работы. (56) 1. Авторское свидетельство СССР N 981654, кл. F 02 D 1/08, 1982.

2. Крутов В. И. Автоматическое регулирование двигателей внутреннего сгорания. М. : Машиностроение, 1979, с. 156, рис. 86.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ РЕГУЛЯТОР ДИЗЕЛЯ С ТУРБОНАДДУВОМ | 1990 |

|

RU2006634C1 |

| Всережимный центробежный регулятор | 1991 |

|

SU1815375A1 |

| Регулятор многотопливного дизеля | 1989 |

|

SU1657701A1 |

| ДИЗЕЛЬ С ТУРБОНАДДУВОМ | 1991 |

|

RU2014478C1 |

| Устройство автоматического регулирования топливоподачи транспортного дизеля | 1990 |

|

SU1714177A1 |

| Регулятор дизеля с турбонаддувом | 1990 |

|

SU1813902A1 |

| Центробежный регулятор частоты вращения дизеля | 1990 |

|

SU1778337A1 |

| Регулятор дизеля | 1990 |

|

SU1778338A1 |

| ДИЗЕЛЬНАЯ ФОРСУНКА | 1991 |

|

RU2006657C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТОПЛИВОПОДАЧЕЙ ДИЗЕЛЯ | 1997 |

|

RU2129217C1 |

Использование: двигателестроение, в частности центробежные регуляторы дизельных двигателей. Сущность изобретения: центробежный регулятор имеет центробежный чувствительный элемент с крестовиной 3 и упорным диском 4. Крестовина 3 выполнена с винтовыми торцевыми поверхностями 5 с выступами 6 и впадинами 7, сопряженными плоскими направляющими поверхностями 8. Упорный диск 4 выполнен с винтовыми торцевыми поверхностями 9 с выступами 10 и впадинами 11, сопряженными плоскими направляющими поверхностями 12. Между выступами 6 и 10 и впадинами 7 и 11 выполнены зазоры 13, в которых размещены шаровые грузы 14. Упорный диск 4 через муфту взаимодействует с главным рычагом регулятора. Главный рычаг через тягу связан с рейкой топливного насоса. Муфта подпружинена всережимной пружиной, имеющей опорную тарелку, взаимодействующую с рычагом управления. 4 ил.

ЦЕНТРОБЕЖНЫЙ РЕГУЛЯТОР, содержащий кулачковый вал, крестовину с направляющими поверхностями, установленную на хвостовике вала, упорный диск, установленный с возможностью осевого перемещения вдоль вала, шаровые грузы, установленные в направляющих поверхностях с возможностью взаимодействия с упорным диском, главный рычаг, подпружиненный всережимной пружиной, установленный с возможностью взаимодействия с упорным диском и кинематически связанный с рейкой топливного насоса двигателя внутреннего сгорания, отличающийся тем, что, с целью повышения точности регулирования и надежности в работе регулятора, крестовина и упорный диск выполнены с выступами и впадинами, сопряженными между собой винтовыми торцевыми поверхностями, винтовые торцевые поверхности выступов и впадин упорного диска установлены с возможностью взаимодействия соответственно с впадинами и выступами крестовин, направляющие поверхности каждого шарового груза образованы плоскостями выступов диска и крестовины, перпендикулярными к торцевым поверхностям последних, причем направляющие поверхности выступов для каждого шарового груза выполнены наклонными с возможностью совместного пересечения плоскостей в плоскости, проходящей через ось вращения вала.

Авторы

Даты

1994-02-28—Публикация

1991-06-18—Подача