устройства и объединенный коллектор топливоподачи по давлению наддува и вязкости топлива. Электронный регулятор выполнен с датчиками 3-8 режимных параметров дизеля, электронным блоком 1 и исполнительным органом 2, взаимодействующим через шток 32 с рейкой 31 топливного насоса. Центробежный датчик 23 через главный рычаг 27, ползун 29. кулису 30 и шток 32 взаимодействует с рейкой 31. Механизм переключения устройства регулирования с электронного регулятора на центробежный регулятор выполнен в виде штока 32 с пазом 33. соединенного с рейкой 31. На шток воздействует исполнительный орган 2 электронного регулятора, а через главный рычаг, кулису и палец 34, закрепленный на кулисе, - центробежный регулятор. Причем палец 34 размещен в пазу 33.

Задатчик режимов работы устройства содержит-обгонную, муфту 45 с ведущей полумуфтой 49, жестко соединенной с основным рычагом 39 управления, и ведомой полумуфтой 50, жестко соединенной с кривошипом 38, и рычаг 42 ручного управления, шарнйрно соединенный с неподвижной осью 51 муфты 45. Объединенный корректор выполнен с пневматическим 55 и вязкостным 56 чувствительными злементами. При работе устройства по всережимному принципу злектронный регулятор и центробежный регулятор формируют всережимные характеристики, а при работе по двухрежимному принципу электронный регулятор формирует двухрежимиые характеристики, а центробежный регулятор - однорежимные (предельное регулирование). 1 з. п. ф-лы, 7 ил.,

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулятор дизеля с турбонаддувом | 1988 |

|

SU1629582A1 |

| ЦЕНТРОБЕЖНЫЙ РЕГУЛЯТОР ДИЗЕЛЯ С ТУРБОНАДДУВОМ | 1990 |

|

RU2006634C1 |

| Регулятор дизеля с турбонаддувом | 1990 |

|

SU1813902A1 |

| Центробежный регулятор для дизеля с турбонаддувом | 1984 |

|

SU1449682A1 |

| РЕГУЛЯТОР СКОРОСТИ И НАГРУЗКИ ДЛЯ ДИЗЕЛЯ С НАДДУВОМ | 1991 |

|

RU2022145C1 |

| Регулятор частоты вращения и нагрузки для дизеля с наддувом | 1982 |

|

SU1036949A2 |

| Регулятор частоты вращения двигателя внутреннего сгорания | 1989 |

|

SU1643760A2 |

| Топливный насос высокого давления | 1990 |

|

SU1781446A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТОПЛИВОПОДАЧЕЙ ДИЗЕЛЯ | 1997 |

|

RU2129217C1 |

| Центробежный регулятор частоты вращения дизеля | 1990 |

|

SU1778337A1 |

Изобретение относится к двигателе- строению, а именно к устройствам для автоматического регулирования ДВС. преимущественно дизелей для транспортных машин, и направлено на повышение точности регулирования топливоподачи путем обеспечения всереж14много регулирования. Устройство содержит электроннь1й и центробежный регуляторы с механизмом их переключения, задатчик режимов работы69 ^^ ^/),56165/67 /// 7 I\. ^.^J°г сч^*^ >&>&|

Изобретение относится к двигателестроению, а именно к автоматическому регулированию двигателей внутреннего сгорания (две), преимущественно дизелей транспортного назначения.

Известен регулятор частоты вращения дизеля с турбонаддувом, содержащий центробежный измеритель частоты вращения и объединенный корректор топливоподачи с пнеаматическим чувствительным элементом (ЧЭ) и вязкостным ЧЭ, связанные через кулисный MfexSHHSM с рейкой топливного насосэ.

Недостатком регулятора с центробежным jssMepwrefieM частоты вращения являются его пониженные качества регулирования, например пониженная точность регулирования в переходных режимах, и большая степень неравномерности ре1 яяторных статических харатктеристик по сравнению с качествами регулирования электронных устройств автоматического регулирования топливоподачи.

Наиболее близким по технической сути и достигаемому результату к предлагаемому устройству является устройство автоматического регулирования топливоподачи трансггортного дизеля, содержащее центробежный и злектронный регуляторы с механизмом их переключения и задатчик режимов работы с основным рычагом управления, причем центробежный регулятор выполнен в виде центробежного датчика с подвижной муфтой, пружины и главного рычага, установленного с возможностью взаимодействия с подвижной муфтой

центробежного датчика и кинематически связанного с рейкой топливного насоса.

Недостатком устройства автоматического регулирования является невысокая точность регулирования топливоподачи при работе от центробежного регулятора, так как этот регулятор обеспечивает в данном случае предельное (однорежимное) регулирование и не обеспечивает реализацию промежуточных регуляторных характеристик.

Целью изобретения является повышение точности регулирования топливоподачи.

Цель достигается,тем, что в устройстве автоматического регулировйния топливоподачи транспортного дизеля, содержащем центробежный и электронный регуляторы с механизмом их переключения и задатчик режимов работы с основным рычагом управления, причем центробежный регулятор выполнен в виде центробежного датчика с подвижной муфтой, пружины и главного рычага, установленного с возможностыб взаимодействия с подвижной муфтой центробежного датчика и кинематически связанного с рейкой топливного насоса, задатчик режимов работы выполнен в виде кривошипа, рычага ручного управления и обгонной муфты, в виде ведущей, ведомой полумуфт и размещенных между ними подпружиненных промежуточных элементов, рычаг управления жёстко связан с ведущей полумуфтой обгонной муфты, ведомая полумуфта обгонной муфты жестко связана с одним из концов кривошипа, другой конец которого Связан через главную пружину с главным рычагом центробежного регулчтоpa, a рычаг ручного управления имеет жестко связанные с ним упор и упорные планки, установленные с возможностью взаимодействия с промежуточными элементами обгоной муфты, и установлен с возможностью взаимодействия своим упором с кривошипом. При этом электронный регулятор выполнен в виде датчиков режимных параметров, электронного блока и состоящего из управляющего электромеханического преобразователя и гидроусилителя исполнительного органа, а механизм переключения выполнен в виде кулисы и соединенного с рейкой топливного насоса штока с пазом и размещенным в нем пальцем, связанным через кулису с главным рычагом центробежного регулятора. Датчики режимных параметров подключены к входам электронного блока, выход которого соединен с электромеханическим преобразователем исполнительного органа, а шток с пазом кинематически связан своим свободным концом с исполнительным органом.

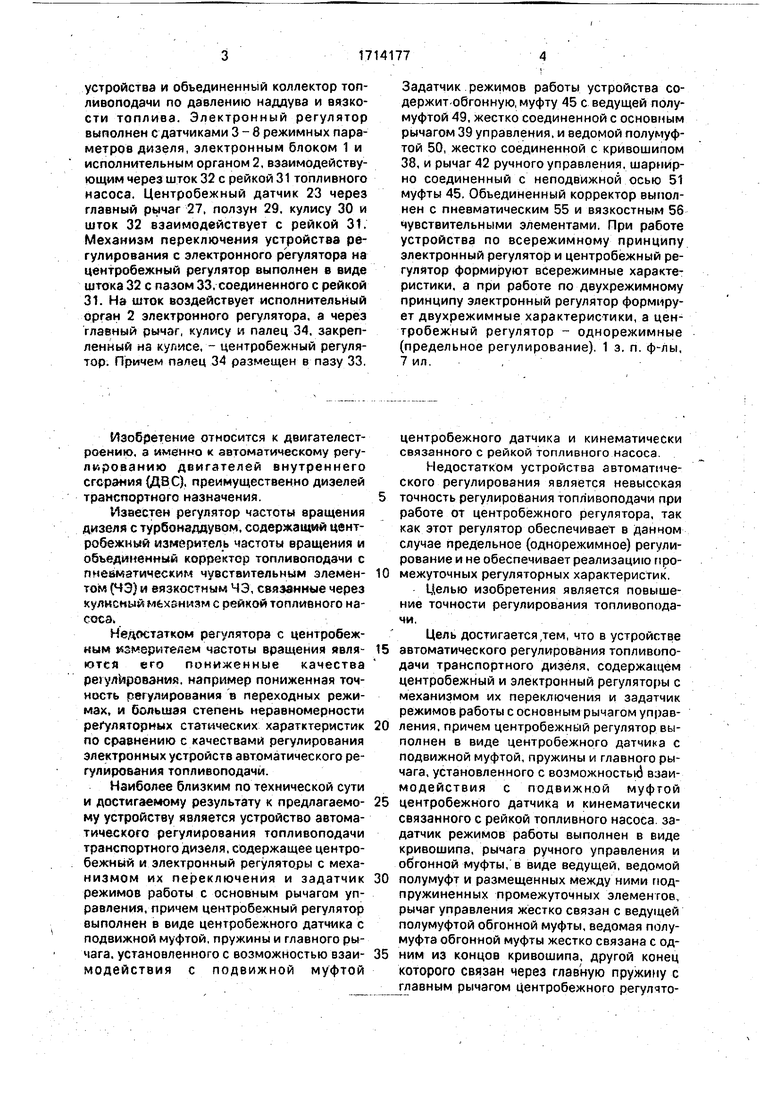

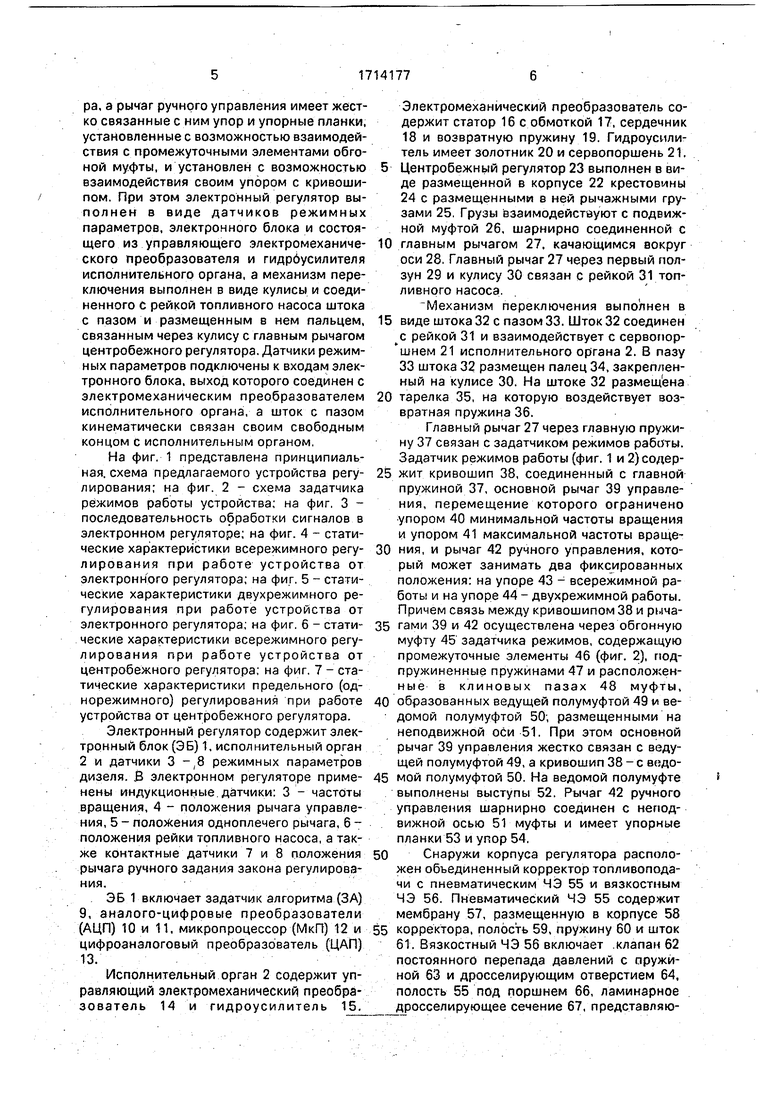

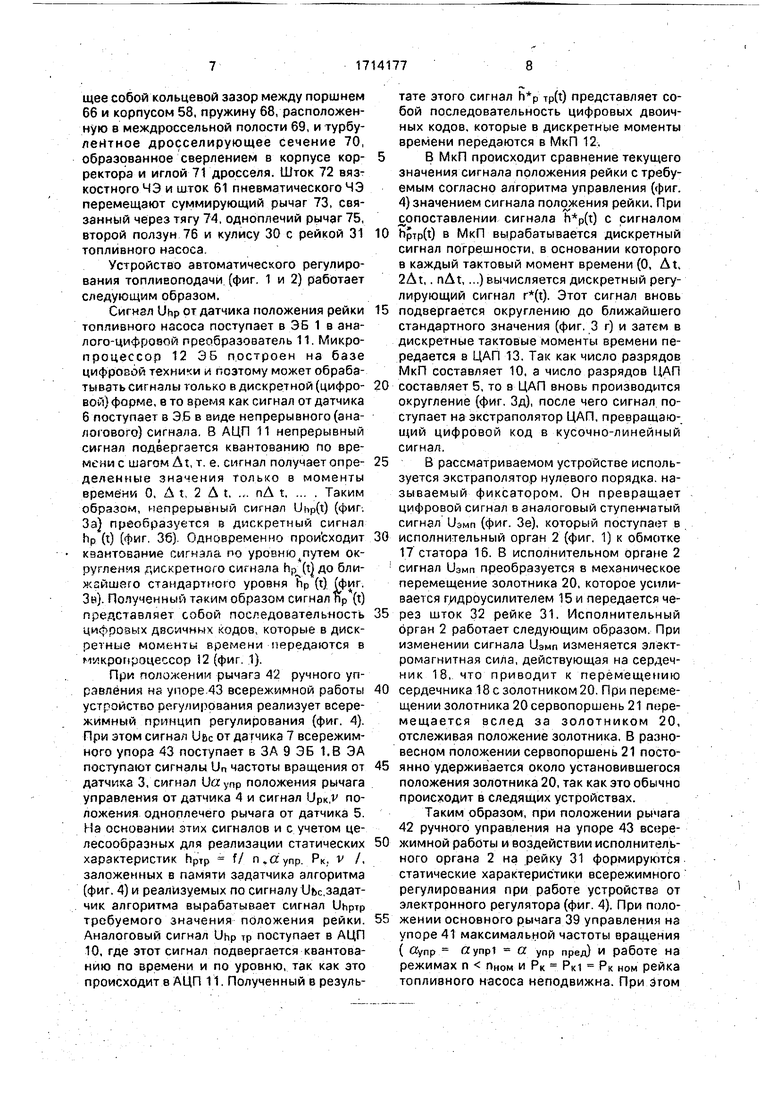

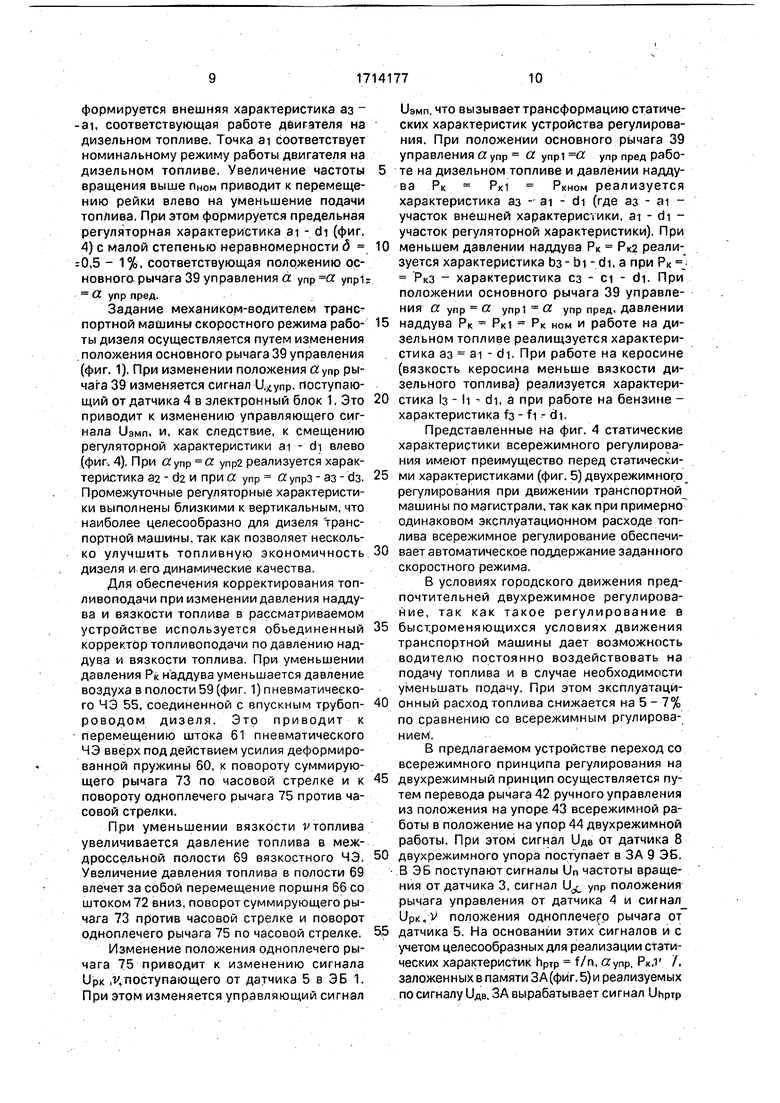

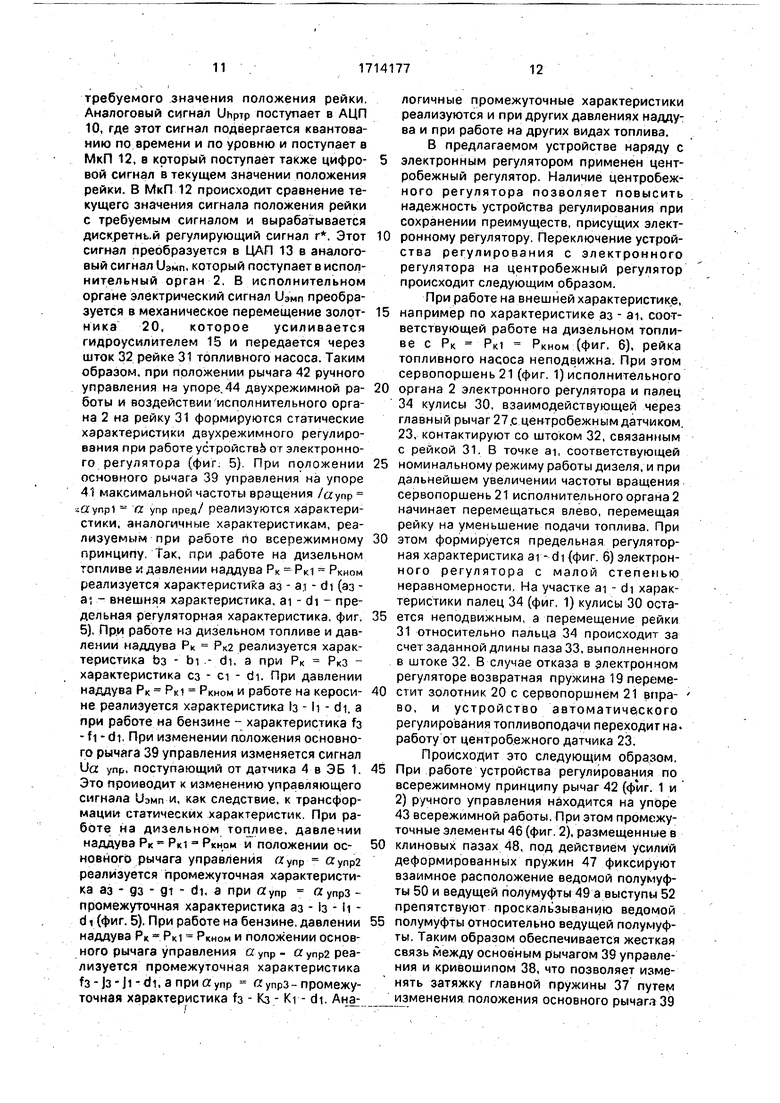

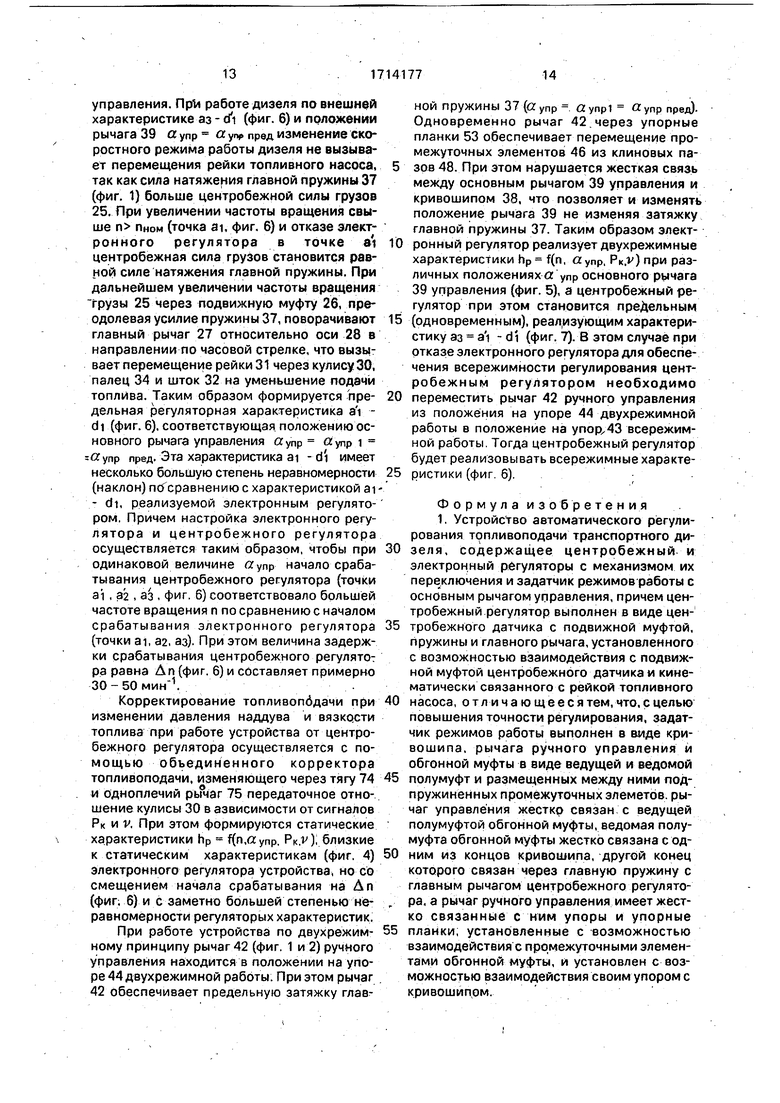

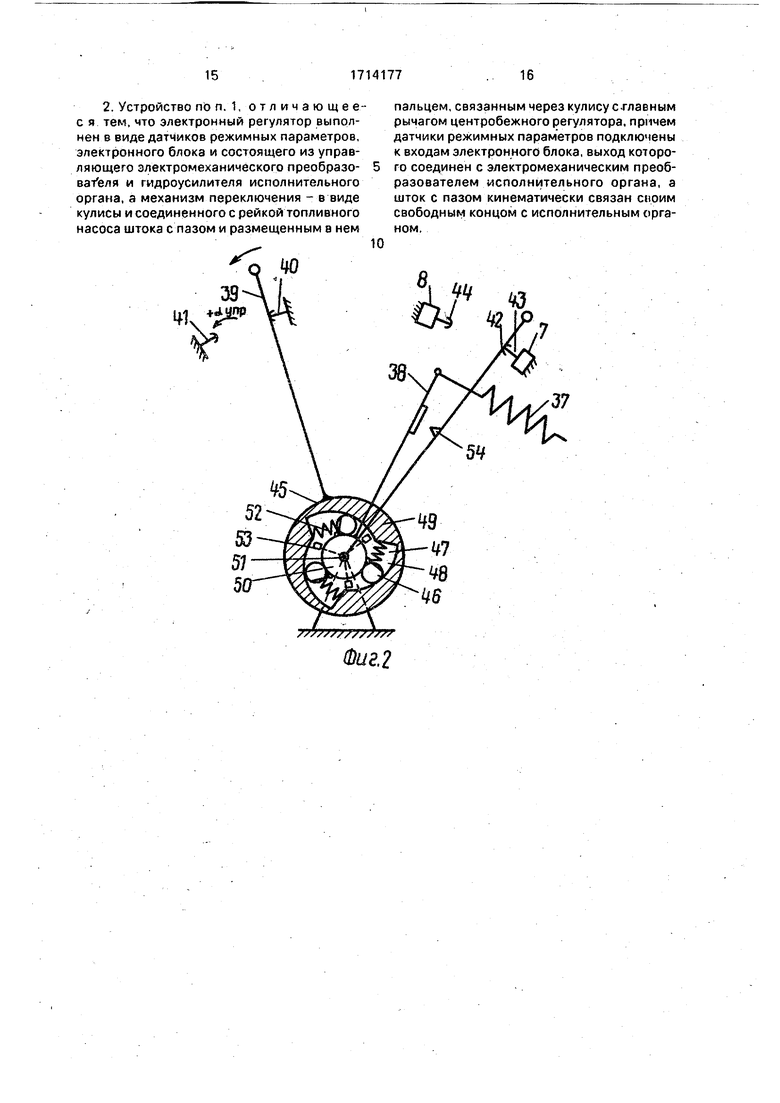

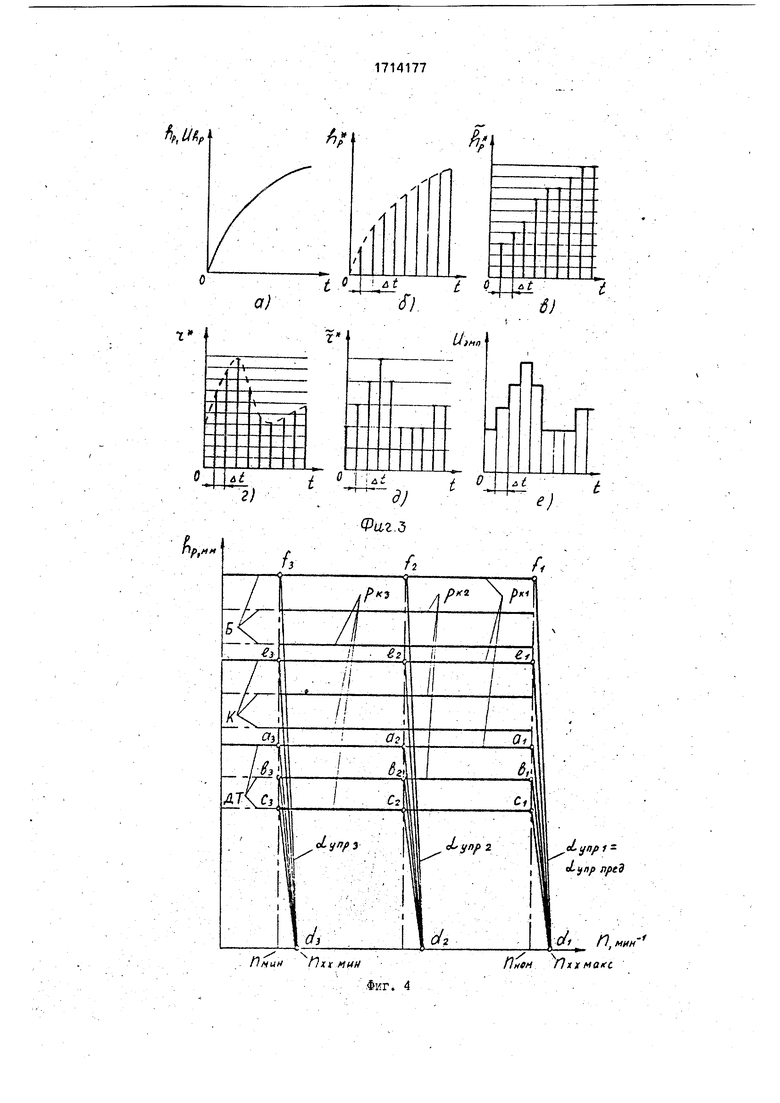

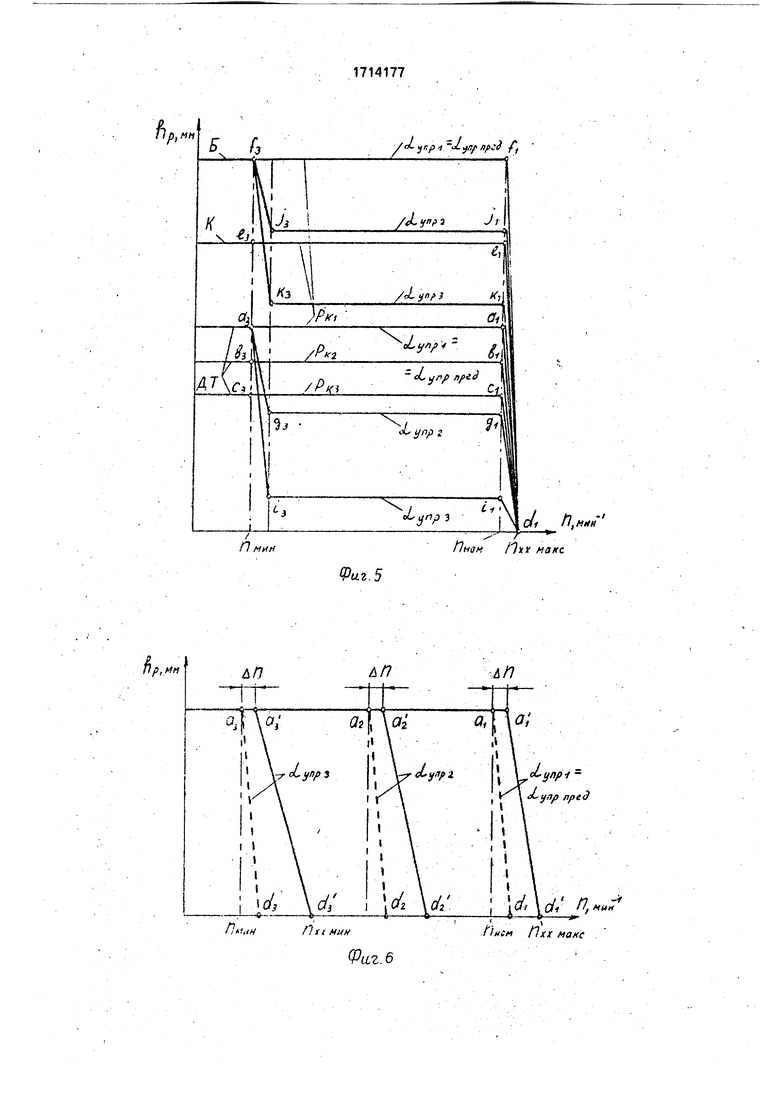

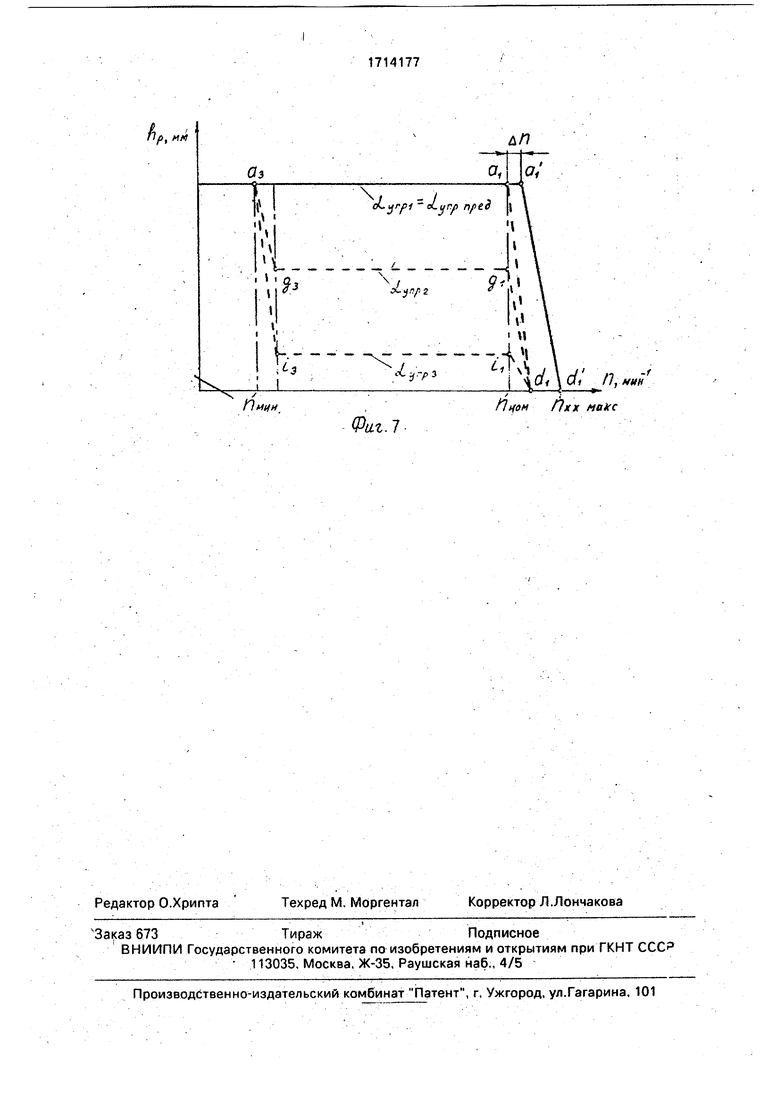

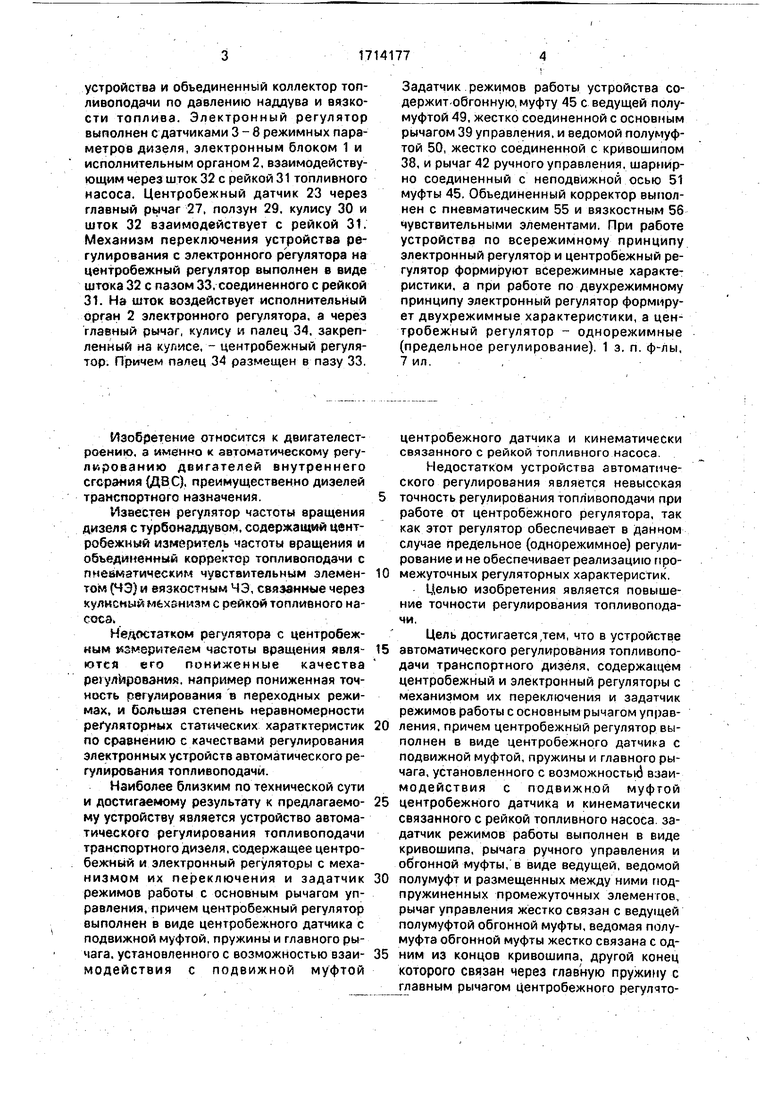

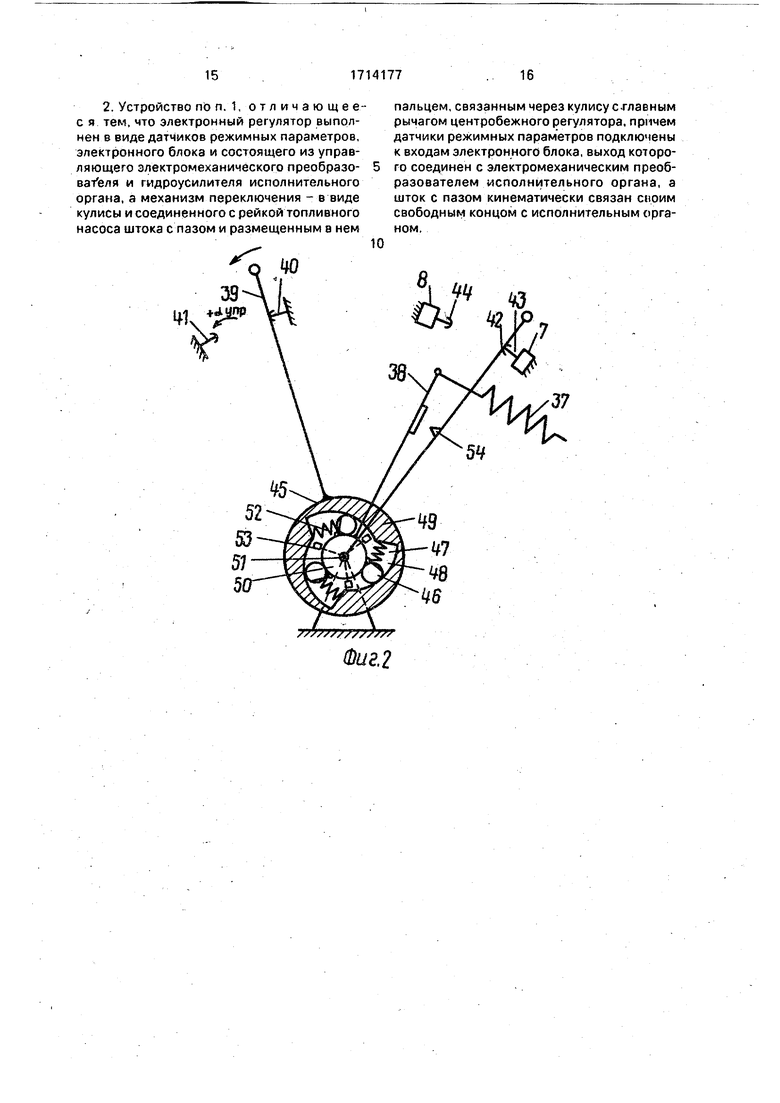

На фиг. 1 представлена принципиальная, схема предлагаемого устройства регулирования; на фиг. 2 - схема задатчика режимов работы устройства; на фиг. 3 последовательность обработки сигналов в электронном регуляторе; на фиг. 4 - статические характеристики всережимного регулирования при работе устройства от электронного регулятора; на фиг. 5 - статические характеристики двухрежимного регулирования при работе устройства от электронного регулятора; на фиг. 6 - статические характеристики всережимного регулирования при работе устройства от центробежного регулятора; на фиг. 7 - статические характеристики предельного (однорежимного) регулирования при работе устройства от центробежного регулятора.

Электронный регулятор содержит электронный блок (ЭБ) 1, исполнительный орган 2 и датчики 3 -,8 режимных параметров дизеля. В электронном регуляторе применены индукционные.датчики: 3 - частоты вращения, 4 - положения рычага управления, 5 - положения одноплечего рычага, 6 положения рейки топливного насоса, а также контактные датчики 7 и 8 положения рычага ручного задания закона регулирования.

ЭБ 1 включает задатчик алгоритма (ЗА) 9, аналого-цифровые преобразователи (АЦП) 10 и 11, микропроцессор (МкП) 12 и цифроаналоговый преобразователь (ЦАП) 13.

Исполнительный орган 2 содержит управляющий электромеханический преобразователь 14 и гидроусилитель 15.

Электромеханический преобразователь содержит статор 16 с обмоткой 17, сердечник 18 и возвратную пружину 19. Гидроусилитель имеет золотник 20 и сервопоршень 21.

5 Центробежный регулятор 23 выполнен в виде размещенной в корпусе 22 крестовины 24 с размещенными в ней рычажными грузами 25. Грузы взаимодействуют с подвижной муфтой 26, шарнирно соединенной с

0 главным рычагом 27, качающимся вокруг оси 28. Главный рычаг 27 через первый ползун 29 и кулису 30 связан с рейкой 31 топливного насоса.

Механизм переключения выполнен в

5 виде штока 32 с пазом 33. Шток 32 соединен с рейкой 31 и взаимодействует с сервопоршнем 21 исполнительного органа 2. В пазу 33 штока 32 размещен палец 34, закрепленный на кулисе 30. На штоке 32 размещена

0 тарелка 35, на которую воздействует возвратная пружина 36.

Главный рычаг 27 через главную пружину 37 связан с задатчиком режимов работы. Задатчик режимов работы (фиг. 1 и 2)содержит кривошип 38, соединенный с главной пружиной 37, основной рычаг 39 управления, перемещение которого ограничено упором 40 минимальной частоты вращения и упором 41 максимальной частоты вращения, и рычаг 42 ручного управления, который может занимать два фиксированных положения: на упоре 43 - всережимной работы и на упоре 44 - двухрежимной работы. Причем связь между кривошипом 38 и рычагами 39 и 42 осуществлена через обгонную муфту 45 задатчика режимов, содержащую промежуточные элементы 46 (фиг. 2), подпружиненные пружинами 47 и расположенные в клиновых пазах 48 муфты,

0 образованных ведущей полумуфтой 49 и ведомой полумуфтой 50; размещенными на неподвижной оси 51. При этом основной рычаг 39 управления жестко связан с ведущей полумуфтой 49, а кривошип 38 - с водо5 мой полумуфтой 50. На ведомой полумуфте выполнены выступы 52. Рычаг 42 ручного управления шарнирно соединен с неподвижной осью 51 муфты и имеет упорные планки 53 и упор 54.

0 Снаружи корпуса регулятора расположен объединенный корректор топливоподачи с пневматическим ЧЭ 55 и вязкостным ЧЭ 56. Пневматический ЧЭ 55 содержит мембрану 57, размещенную в корпусе 58

5 корректора, полость 59, пружину 60 и шток 61. Вязкостный ЧЭ 56 включает .клапан 62 постоянного перепада давлений с пружиной 63 и дросселирующим отверстием 64, полость 55 под поршнем 66, ламинарное дросселирующее сечение 67, представляющее собой кольцевой зазор между поршнем 66 и корпусом 58, пружину 68, расположенную в междроссельной полости 69, и турбулеИтное дросселирующее сечение 70, образованное сверлением в корпусе корpeKTOpia и иглой 71 дросселя. Шток 72 вязкостного ЧЭ и шток 61 пневматического ЧЭ перемещают суммирующий рычаг 73, связанный через тягу 74, одноплечий рычаг 75, второй ползун 76 и кулису 30 с рейкой 31 топливного насоса.

Устройство автоматического регулирования топливоподачи (фиг. 1 и 2) работает следующим образом.

Сигнал Uhp от датчика положения рейки топливного насоса поступает в ЭБ 1 в аналого-цифровой преобразователь 11.Микропроцессор 12 ЭБ построен на базе цифровой техники и позтому может обрабатывать сигналы только в дискретной (цифровой) форме, в то аремя как сигнал от датчика 6 поступает в ЭБ в виде непрерывного (аналогового) сигнала. В АЦП 11 непрерывный сигнал подвергается квантованию по времени с шагом Д t, т. е. сигнал получает определенные значения только в моменты

времени О, Д t, 2 Д t, ... пД tТаким

образом, непрерывный сигнал Uhp(t) (фиг. За) преобразуется в дискретный сигнал hp (t) (фиг. 36). Одновременно происходит квантование сигнала по уровню путем округления дискретного сигнала Ьр(: до ближзйшего стандартного уровня lip (t) (фиг. Зв). Полученный таким образом сигнал пр(т) представляет собой последовательность цифровых двоичных кодов, которые в дискретные моменты времени передаются в микрог(роцессор 12 (фиг. 1).

При положении рычага 42 ручного управления HS упоре.43 всережимной работы устройство регулирования реализует всережимный принцип регулирования (фиг. 4). При этом сигнал Ubc от датчика 7 всережимного упора 43 поступает в ЗА 9 ЭБ 1.В ЭА поступают сигналы Un частоты вращения от датчика 3, сигнал Uctynp положения рычага управления от датчика 4 и сигнал UpK.v положения одноплечего рычага от датчика 5. На основании этих сигналов и с учетом целесообразных для реализации статических характеристик hpip f/ n.ctynp. Рк, v /, заложенных в памяти задатчика алгоритма (фиг. 4) и реализуемых по сигналу Ubc.задатчик алгоритма вырабатывает сигнал Уиртр требуемого значения положения рейки. Аналоговый сигнал Uhp тр поступает в АЦП 10, где этот сигнал подвергается квантованию по времени и по уровню, так как это происходит в АЦП 11. Полученный в результате этого сигнал Tp{t) представляет собой последовательность цифровых двоичных кодов, которые в дискретные моменты времени передаются в МкП 12.

В МкП происходит сравнение текущего значения сигнала положения рейки с требуемым согласно алгоритма управления (фиг. 4) значением сигнала положения рейки. При опоставлении сигнала (t) с сигналом HpTp(t) в МкП вырабатывается дискретный сигнал погрешности, в основании которого в каждый тактовый момент времени (О, Дх, 2Дг,. пДг,...) вычисляется дискретный регулирующий сигнал r(t). Этот сигнал вновь подвергается округлению до ближайшего стандартного значения (фиг. 3 г) и затем в дискретные тактовые моменты времени передается в ЦАП 13. Так как число разрядов МкП составляет 10, а число разрядов IJlAn составляет 5, то в ЦАП вновь производится округление (фиг. Зд), после чего сигнал поступает наэкстраполятор ЦАП. превращаю-, щий цифровой код в кусочно-линейный сигнал.

В рассматриваемом устройстве используется экстраполятор нулевого порядка, называемый фиксатором. Он превращает цифровой сигнал в аналоговый ступенчатый сигнал иэмп (фиг. Зе), который поступает в исполнительный орган 2 (фиг. 1) к обмотке 17 статора 16. В исполнительном органе 2 сигнал USMH преобразуется в механическое перемещение золотника 20, которое усиливается гидроусилителем 15 и передается через шток 32 рейке 31. Исполнительный орган 2 работает следующим образом. При изменении сигнала иэмп изменяется электромагнитная сила, действующая на сердечник 18, что приводит к перемещению сердечника 18 с золотником 20. При перемещении золотника 20 сервопоршень 21 перемещается вслед за золотником 20, отслеживая положение золотника. В разновесном положении сервопоршень 21 постоянно удерживается около установившегося положения золотника 20, так как это обычно происходит в следящих устройствах.

Таким образом, при положении рычага 42 ручного управления на упоре 43 всережимной работы и воздействии исполнительного органа 2 на рейку 31 формируются статические характеристики всережимного регулирования при работе устройства от электронного регулятора (фиг. 4). При положении основного рычага 39 управления на упоре 41 максимальной частоты вращения ( Оупр «упр1 а упр пред) и работе на режимах п Пном и Рк Рк1 Рк ном рейка топливного насоса неподвижна. При игом

формируется внешняя характеристика аз -ai, соответствующая работе дбигателя на дизельном топливе. Точка ai соответствует номинальному режиму работы дв 1гателя на дизельном топливе. Увеличение частоты вращения вьнуе пном приводит к перемещению рейки влево на уменьшение подачи топлива. При этом формируется предельная регуляторная характеристика ai - di (фиг. 4) с малой степенью неравномерности б 0,5 - 1%, соответствующая положению основного рычага 39 управления а упр « упрь

- о. упр пред.

Задание механиком-водителем транспортной машины скоростного режима работы дизеля осуществляется путем изменения . положения основного рычага 39 управления (фиг. 1). При изменении положения а упр рычага 39 изменяется сигнал , поступающий от датчика 4 в злектронный блок 1. Это приводит к изменению управляющего сигнала УЭМП, и, как следствие, к смещению регуляторной характеристики ai - di влево (фиг. 4). При о: упр с упр2 реализуется характеристика аа - cl2 и при а упр а упрз - аз - da. Промежуточные регуляторные характеристики выполнены близкими к вертикальным, что наиболее целесообразно для дизеля транспортной машины, так как позволяет несколько улучшить топливную экономичность дизеля и его динамические качества.

Для обеспечения корректирования топливоподачи при изменении давления наддува и вязкрсти топлива в рассматриваемом устройстве используется объединенный корректортопливоподачи подавлению наддува и вязкости топлива. При уменьшении давления Рк наддува уменьшается давление воздуха в полости 59 (фиг. 1) пневматического ЧЭ 55, соединенной с впускным трубопроводом дизеля. Это приводит к перемещению штока 61 пневматического ЧЭ вверх под действием усилия деформированной пружины 60, к повороту суммирующего рычага 73 по часовой стрелке и к повороту одноплечего рычага 75 против часовой стрелки.

При уменьшении вязкости топлива увеличивается давление топлива в междроссельной полости 69 вязкостного ЧЭ. Увеличение давления топлива в полости 69 влечет за собой перемещение поршня 66 со штоком 72 вниз, поворот суммирующего рычага 73 против часовой стрелке и поворот одноплечего рычага 75 по часовой стрелке.

Изменение положения одноплечего рычага 75 приводит к изменению сигнала UPK |V,поступающего от датчика 5 в ЭБ 1. При этом изменяется управляющий сигнал

иэмп, что вызывает трансформацию статических характеристик устройства регулирования. При положении основного рычага 39 управления а упр о. ynpi 0; упр пред работе на дизельном топливе и давлении наддува РК Р)(1 РКНОМ реализуется характеристика аз - ai - di (где аз - ai участок внешней характеристики, ai - di участок регуляторной характеристики). При меньшем давлении наддува Рк Рк2 реализуется характеристика Ьз - bt - di, а при Рк j РкЗ - характеристика сз - ci - di. При положении основного рычага 39 управления а упр о: упр1 а. упр пред, давлении наддува Рк Рк1 Рк ном и работе на дизельном топливе реалищзуется характеристика аз ai - di. При работе на керосине (вязкость керосина меньше вязкости дизельного топлива) реализуется характеристика 1з - li -- di, а при работе на бензине характеристика fo - fi - di.

Представленные на фиг. 4 статические характеристики всерёжимного регулирования имеют преимущество перед статическими характеристиками (фиг, 5) двухрежимного регулирования при движении транспортной машины по магистрали, так как при примерно одинаковом эксплуатационном расходе топлива всережимное регулирование обеспечивает автоматическое поддержание заданного скоростного режима.

В условиях городского движения предпочтительней двухрежимное регулирование, так как такое регулирование в быст зоменяющихся условиях движения транспортной машины дает возможность водителю постоянно воздействовать на подачу топлива и в случае необходимости уменьшать подачу. При этом эксплуатационный расход топлива снижается на 5 - 7% по сравнению со всережимным ргулированием.

В предлагаемом устройстве переход со всерёжимного принципа регулирования на двухрежимный принцип осуществляется путем перевода рычага 42 ручного управления из положения на упоре 43 всережимной работы в положение на упор 44 двухрежимной работы. При этом сигнал Уде от датчика 8 двухрежимного упора поступает в ЗА 9 ЭБ. .В ЭБ поступают сигналы On частоты вращения от датчика 3, сигнал U упр положения рычага управления от датчика 4 и сигнал UpK., положения одноплечегр рычага от датчика 5. На основании этих сигналов и с учетом целесообразных для реализации ctaтических характерисшк Ьртр f/n, «упр. Рк, /. заложен ных в памяти ЗА (фиг. 5) и реализуем ых по сигналу Удв. ЗА вырабатывает сигнал Uhprp

требуемого значения положения рейки. Аналоговый сигнал Uhprp поступает в АЦП 10, где этот сигнал подвергается квантованию по времени и по уровню и поступает в МкП 12, в который поступает также цифровой сигнал в текущем значении положения рейки. В МкП 12 происходит сравнение текущего значения сигнала положения рейки с требуемым сигналом и вырабатывается дискретный регулирующий сигнал г. Этот сигнал преобразуется в ЦАП 13 в аналоговый сигнал Уэмп, который поступает в исполнительный орган 2. В исполнительном органе электрический сигнал иэмп преобразуется в механическое перемещение золотника 20, которое усиливается гидроусилителем 15 и передается через шток 32 рейке 31 топливного насоса. Таким образом, при положении рычага 42 ручного управления на упоре. 44 двухрежимной работы и воздействииисполнительного органа 2 на рейку 31 формируются статические характеристики двухрежимного регулирования при работе устройств от электронного регулятора (фиг; 5). При положении основного рычага 39 управления на упоре 41 максимальной частоты вращения /«упр aynpi - а упр пред/ реализуются характеристики, аналогичные характеристикам, реализуемым при работе rio всережимному принципу, Так, при работе на дизельном топливе и давлении наддува Рк Рк1 Ркном реализуется характеристика аз - a.i - di (аз ai - внешняя характеристика, ai - di - предельная регуляторная характеристика, фиг. 5). При работе на дизельном топливе и давлении наддува Рк Рк2 реализуется характеристика Ьз - bi .- di, а при Рк РкЗ характеристика сз - ci - di. При давлении наддува Рк PKI Ркном и работе на керосине реализуется характеристика 1з - li - di. а при работе на бензине - характеристика f3 - f 1 di, При изменении положения основного рычага 39 управления изменяется сигнал Ua упр, поступающий отдатчика 4 в ЭБ 1. Это проиводит к изменению управляющего сигнала Уэмп и, как следствие, к трансформации статических характеристик. При работе на дизельном топ/1иве, давлении наддува Рк PKI Ркном и положении основного рычага управления «упр о:упр2 реализуется промежуточная характеристика аз - дз - gi - di, а при Дупр «упрз промежуточная характеристика аз - 1з - ii d (фиг. 5). При работе на бензине, давлении наддува Рк Рк1 Ркном и положении основного рычага управления а упр - огупр2 реализуется промежуточная характеристика f3-J3-J1- Ji. а при «упр «упрз-промежуточная характеристика fa - Кз - Кг- di. Ана:

логичные промежуточные характеристики реализуются и при других давлениях наддува и при работе на других видах топлива.

В предлагаемом устройстве наряду с электронным регулятором применен центробежный регулятор. Наличие центробежного регулятора позволяет повысить надежность устройства регулирования при сохранении преимуществ, присущих электронному регулятору Переключение устройства регулирования с электронного регулятора на центробежный регулятор происходит следующим образом.

При работе на внешней характеристике, например по характеристике аз - ai, соответствующей работе на дизельном топливе с РК Рк1 РКНОМ (фиг. 6), рейка топливного насоса неподвижна. При этом сервопоршень 21 (фиг. 1) исполнительного органа 2 электронного регулятора и палец 34 кулисы 30. взаимодействующей через главный рычаг 27.С центробежным датчиком 23, контактируют со штоком 32, связанным с рейкой 31. В точке ai, соответствующей номинальному режиму работы дизеля, и при дальнейшем увеличении частоты вращения сервопоршень 21 исполнительного органа 2 начинает перемещаться влево, перемещая рейку на уменьшение подачи топлива. При этом формируется предельная регуляторная характеристика ai - di (фиг. 6) электронного регулятора с малой степенью неравномерности. На участке ai - di характеристики палец 34 (фиг, 1) кулисы 30 остается неподвижным, а перемещение рейки 31 относительно пальца 34 происходит за счет заданной длины паза 33, выполненного в штоке 32. В случае отказа в электронном регуляторе возвратная пружина 19 переместит золотник 20 с сервопоршнем 21 вправо, и устройство автоматического регулирования топливоподачи переходит наработу от центробежного датчика 23.

Происходит это следующим образом. При работе устройства регулирования по всережимному принципу рычаг 42 (фиг. 1 и 2) ручного управления находится на упОре 43 всережимной работы. При этом промежуточные элементы 46 (фиг, 2), размещенные в клиновых пазах 48, под действием усилий деформированных пружин 47 фиксируют взаимное расположение ведомой полумуфты 50 и ведущей полумуфты 49 а выступы 52 препятствуют проскальзыванию ведомой полумуфты относительно ведущей полумуфты. Таким образом обеспечивается жесткая связь между основным рычагом 39 управления и кривошипом 38, что позволяет изменять затяжку главной пружины 37 путем изменения положения основного рычага 39

управления, npii работе дизеля по внешней характеристике аз - di (фиг. 6) и положении рычага 39 а упр « уч пред изменение скоростного режима работы дизеля не вызывает перемещения рейки топливного насоса, так как сила натяже|ния главной пружины 37 (фиг. 1} больше центробежной силы грузов 25. Лри увеличении частоты вращения свыше п Пном (точка ai, фиг. 6) и отказе электронного регулятора в точке ei центробежная сила грузов становится равной силе натяжения главной пружины. При дальнейшем увеличении частоты вращения

грузы 25 через подвижную муфту 26, преодолевая усилие пружины 37, поворачивают главный рычаг 27 относительно оси 28 в направлении по часовой стрелке, что вызывает перемещение рейки 31 через кулису 30, палец 34 и шток 32 на уменьшение подачи топлива. Таким образом формируется предельная регуляторная характеристика al di (фиг. 6). соответствующая положению основного рычага управления огупр ctynp i

:СГупр пред. Эта характеристика а 1 -di имеет несколько большую степень неравномерности (наклон) псГсравнению с характеристикой ai- di, реализуемой электронным регулятором. Причем настройка электронного регулятора и центробежного регулятора осуществляется таким образом, чтобы при одинаковой величине йГупр начало срабатывания центробежного регулятора (точки ai, 32 , аз , фиг. 6) соответствовало большей частоте вращения п по сравнению с началом срабатывания электронного регулятора (точки ai, а2, аз). При этом величина задержки срабатывания центробежного регулятот ра равна An (фиг. 6) и составляет примерно 30-50мин .

Корректирование топливопбдачи при изменении давления наддува и вязкости топлива при работе устройства от центробежного регулятора осуществляется с помощью объединенного корректора топливоподачи, изменяющего через тягу 74 и одноплечий рь1чаг 75 передаточное отношение кулисы 30 в азвисимости от сигналов РК и V. При этом формируются статические характеристики hp f(n,aynp. PK.V )i близкие к статическим характеристикам (фиг. 4) электронного регулятора устройства но со смещением начала срабатывания на An (фиг; 6) и с заметно большей степенью неравномерности регуляторых характеристик. При работе устройства по двухрежимному принципу рычаг 42 (фиг. 1 и 2) ручного управления находится в положении на упоре 44 двухрежимной работы. При этом рычаг 42 обеспечивает предельную затяжку гпавНОЙ пружины 37 (Супр «ynpl Яупр пред).

Одновременно рычаг 42.через упорные планки 53 обеспечивает перемещение промежуточных элементов 46 из клиновых пазов 48. При зтом нарушается жесткая связь между основным рычагом 39 управления и кривошипом 38, что позволяет и изменять положение рычага 39 не изменяя затяжку главной пружины 37. Таким образом злектронный регулятор реализует двухрежимные характеристики hp f(n, а упр, PK.V) при различных положениях а упр основного рычага 39 управления (фиг. 5), а центробежный регулятор при этом становится предельным

(одновременным), реал изующим характеристику аз al - di (фиг. 7). В зтом случае при отказе электронного регулятора для обеспечения всережимности регулирования центробежным регулятором необходимо

переместить рычаг 42 ручного управления из положения на упоре 44 двухрежимной работы в положение на упорх43 всережимной работы. Тогда центробежный регулятор будет реализовывать всережимные характеристики (фиг. 6).;

Формула изобретения 1. Устройство автоматического регулирования топливоподачи транспортного дизеля, содержащее центробежный и электронный регуляторы с механизмом их переключения и задатчик режимов работы с основным рычагом управления, причем центробежный регулятор выполнен в виде центробежного датчика с подвижной муфтой, пружины и главного рычага, установленного с возможностью взаимодействия с подвижной муфтой центробежного датчика и кинематически связанного с рейкой топливного

насоса, отличающее с я тем, что, с целью повышения точности регулирования, задатчик режимов работы выполнен в виде кривошипа, рычага ручного управления и обгонной муфты в виде ведущей и ведомой

полумуфт и размещенных между ними подпружиненных промежуточных злеметов. рычаг управления жестко связан с ведущей полумуфтой обгонной муфты, ведомая полумуфта обгонной муфты жестко связана с одним из концов кривошипа, другой конец которого связан через главную пружину с главным рычагом центробежного регулятора. а рычаг ручного управления имеет жестко связанные с ним упоры и упорные

планки; установленные с возможностью взаимодействия с промежуточными злементами обгонной муфты, и установлен с возможностью взаимодействия своим упором с кривошипом.

Фиг,2

пальцем, связанным через кулису с-главным рычагом центробежного регулятора, причем датчики режимных параметров подключены к входам электронного блока, выход которого соединен с электромеханическим преобразователем исполнительного органа, а шток с пазом кинематически связан сорим свободным концом с исполнительным органом.

5

fif,

;4/

t.

a)

,MH

hxxMHH

i ut

t .

v/.

;

/;

oLyoftti-ynp

g/ П,мин

t vT

Пххмакс

-Фкг. 4

9иг.5

Л

p.MH

/J-yr,.ifr,f ff

n,

,

Пнам макс

tjnpi

л,yit/i пред

nun

11 чем Пхх

(Риг. 6

п.

ном //XX HttkC

Фаг. 1

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1992-02-23—Публикация

1990-01-09—Подача