Изобретение относится к машиностроительной гидравлике и касается гидравлического клапана.

Известен гидравлический клапан, содержащий корпус с каналами подвода и отвода рабочей жидкости и цилиндрической осевой расточкой, аксиально установленной в ней с возможностью осевого перемещения цилиндрический золотник с продольными и радиальными каналами, сообщенными между собой и в крайнем положении золотника сообщающими каналы подвода и отвода, уплотнительные кольца, расположенные в кольцевых канавках корпуса и разделяющие каналы подвода и отвода в другом конечном положении золотника.

Недостатком этого клапана является сложность его изготовления и малое проходное сечение.

Цель изобретения - увеличение проходного сечения и упрощение изготовления клапана.

Указанная цель достигается тем, что в гидравлическом клапане на наружной поверхности золотника выполнена кольцевая щель, сообщенная с продольными каналами в нем, а может быть, что золотник выполнен по меньшей мере из двух деталей, соединенных между собой резьбовым соединением, а кольцевая щель образована торцами деталей со стороны резьбового соединения. Он может быть снабжен обратным клапаном, установленным в канале подвода, а в корпусе могут быть выполнены каналы, сообщающие днище кольцевых канавок под уплотнения с выходом обратного клапана.

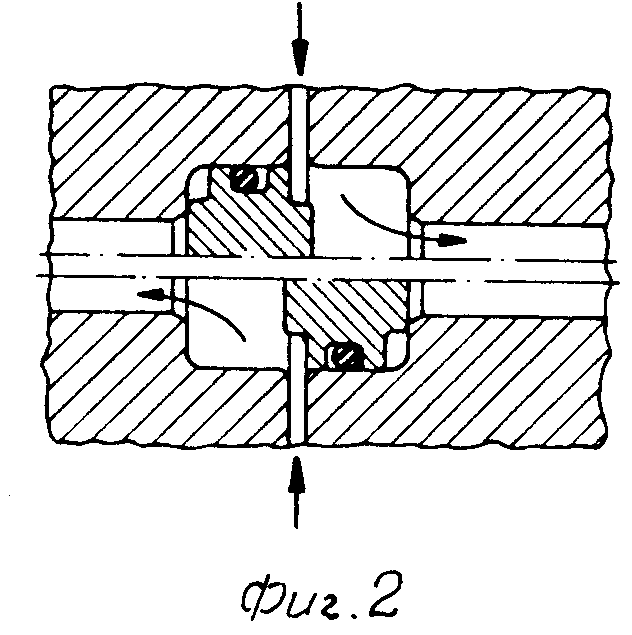

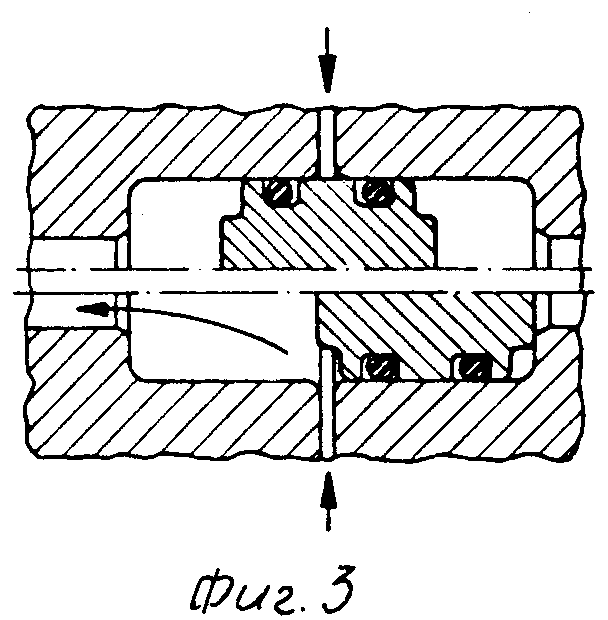

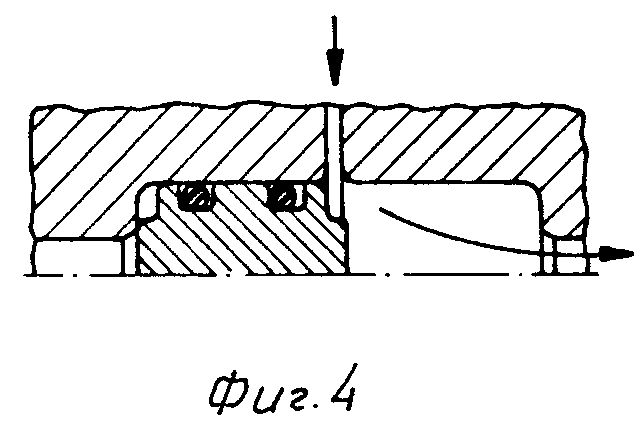

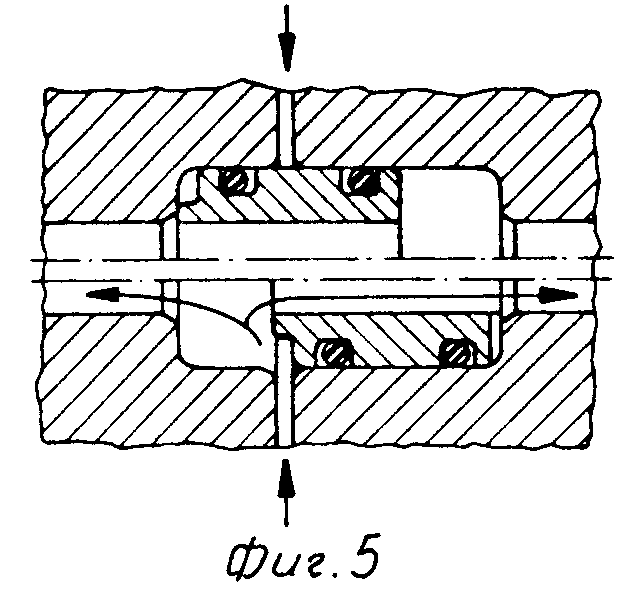

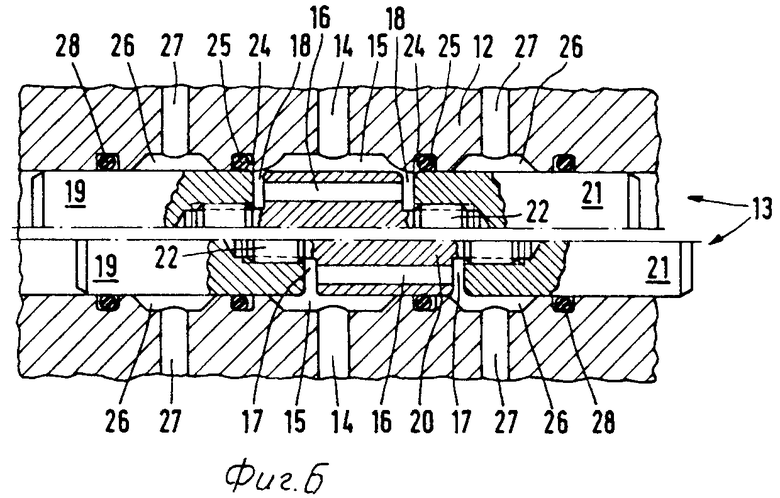

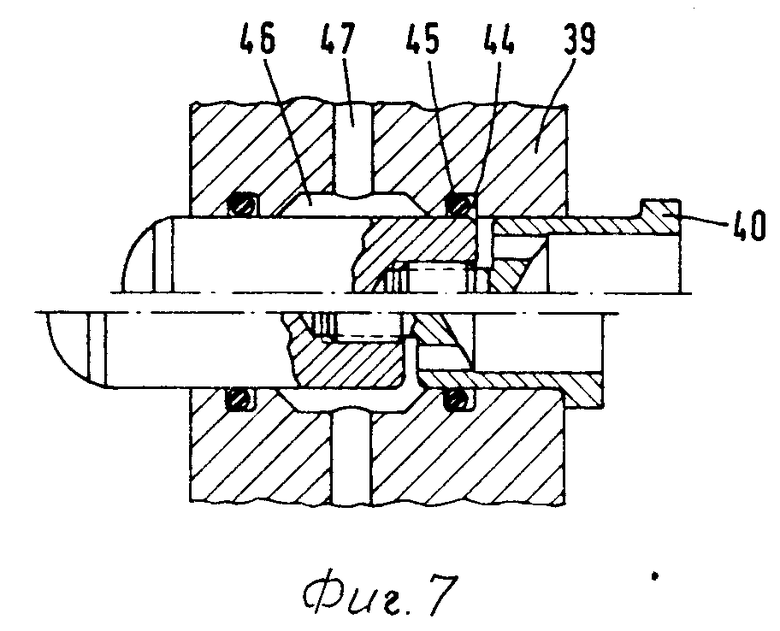

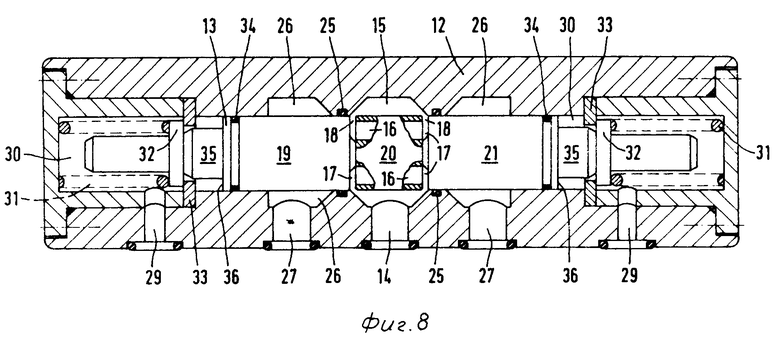

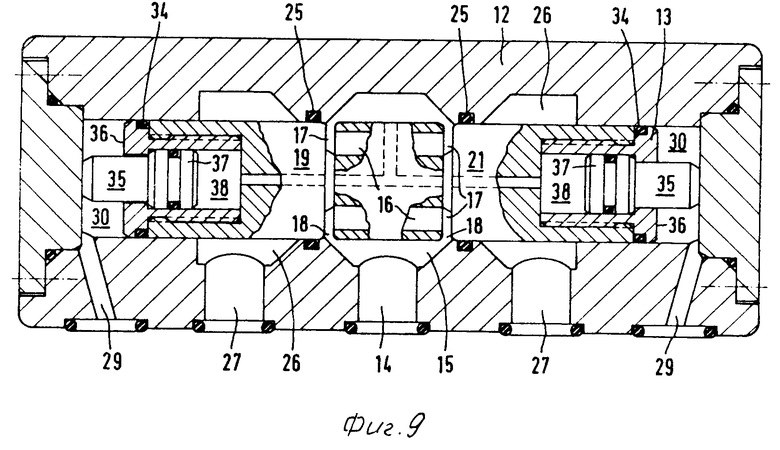

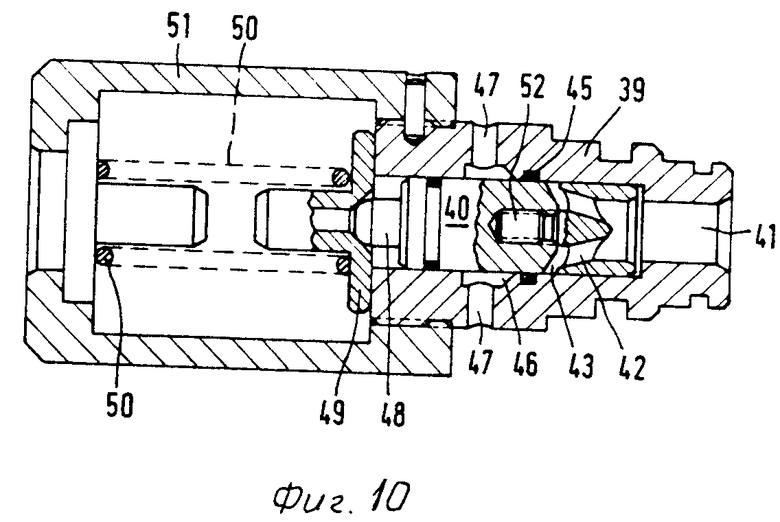

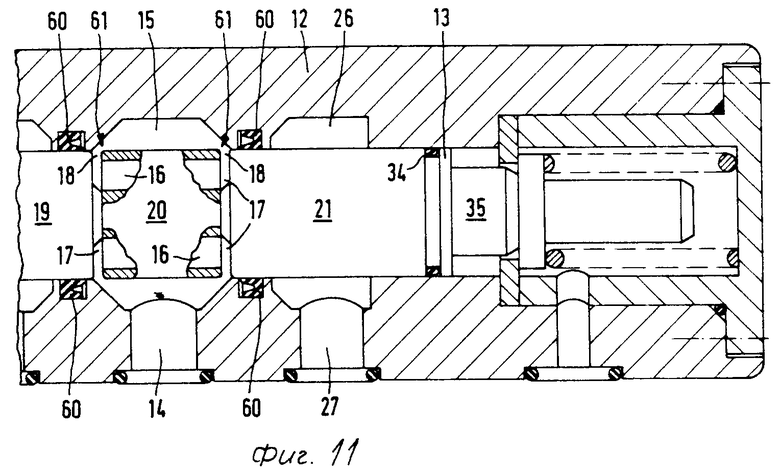

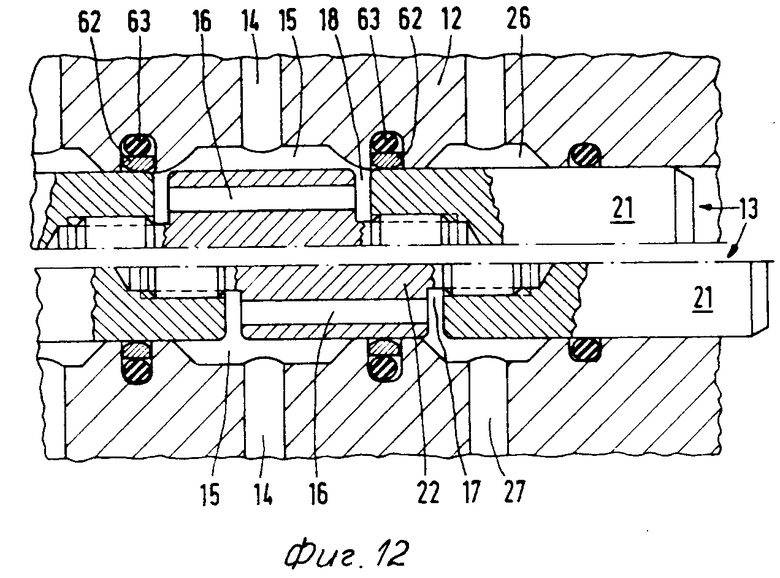

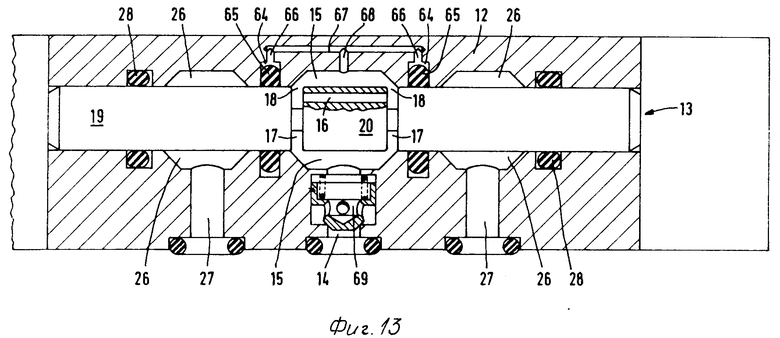

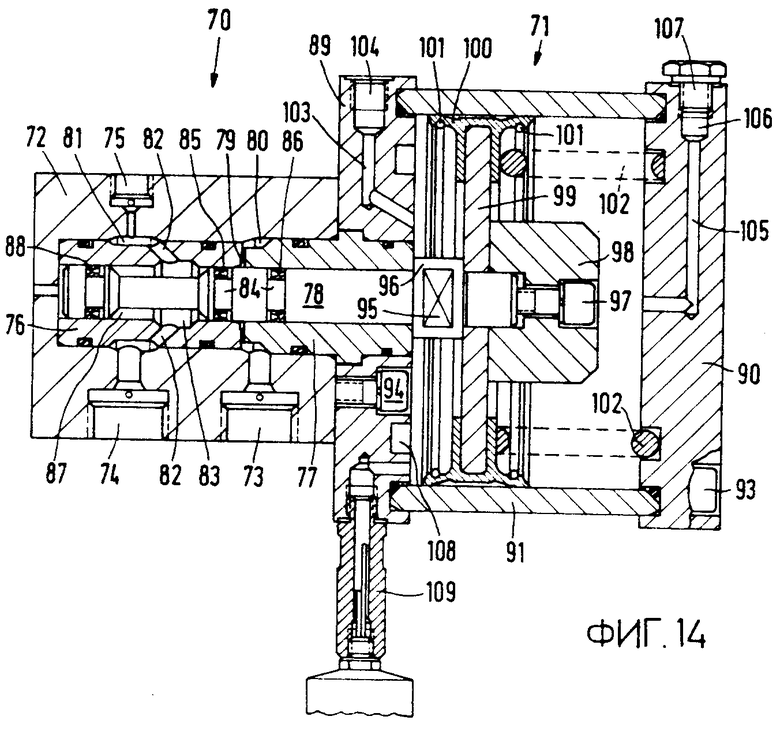

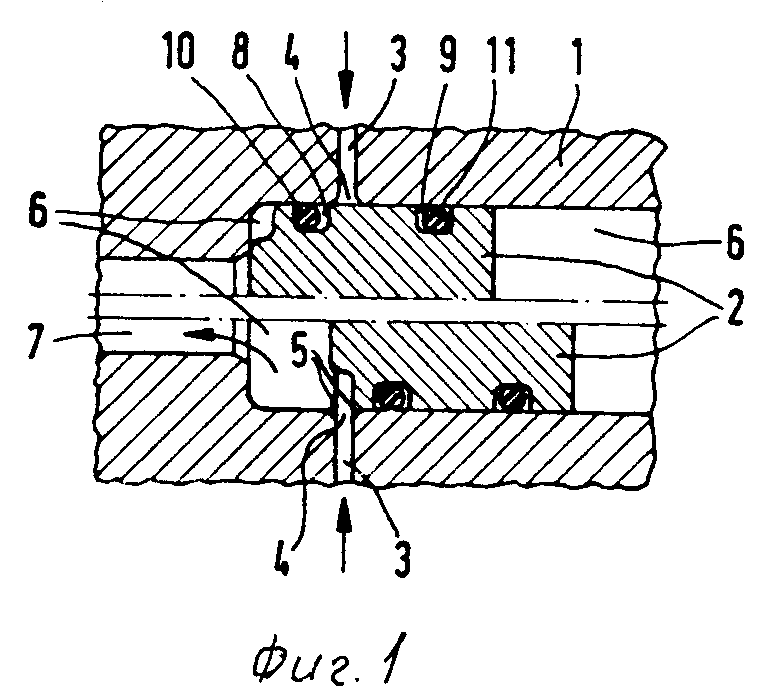

На фиг. 1 показано расположение клапана; вверху - положение запирания, внизу - положение открытия; на фиг. 2 - расположение золотника; вверху - положение запирания по одну сторону и положение открытия по другую сторону, а вниз - наоборот; на фиг. 3 - другое расположение золотника; вверху - в положении закрытия по обе стороны, а внизу - в положении закрытия по одну и в положении открытия по другую сторону; на фиг. 4 - расположение золотника согласно фиг. 3 в положении закрытия, соответственно, положении открытия противоположно нижней части согласно фиг. 3; на фиг. 5 - клапан с двусторонним выходным каналом; вверху - в положении закрытия, а внизу - в положении открытия; на фиг. 6 - третье расположение золотника; вверху - в положении закрытия, а внизу - в положении по одну сторону; на фиг. 7 - расположение клапана для ограничения давления; вверху - в положении закрытия и внизу - в положении открытия; на фиг. 8 - третье расположение золотника; на фиг. 9 - четвертое расположение золотника; на фиг. 10 - второй клапан для ограничения давления; на фиг. 11 - расположение золотника по фиг. 8, левый конец отрезан, с другим уплотнительным кольцом); на фиг. 12 - расположение золотника по фиг. 6, левый конец отрезан, с другим уплотнительным кольцом; на фиг. 13 - расположение золотника по фиг. 6, с изменением на фиг. 14 - предохранительный клапан.

На фиг. 1 показана внешняя деталь в виде цилиндра 1 с поршнем 2 в виде перемещающейся в нем внутренней детали. Цилиндр 1 мог бы быть, например, корпусом клапана, и деталью, находящейся со своей стороны в корпусе клапана.

Цилиндр 1 имеет связанную с гидравлическим источником рабочей жидкости камеру 3 нагнетания, которая в виде зазора 4 с закругленными краями 5 входит в полость 6 цилиндра. Она образует вместе с выходным отверстием 7 продолжение для рабочей жидкости. На другой стороне поршня 2 вблизи находится в полости цилиндра гидравлическая рабочая среда, которая перемещает поршень 2 против усилия возвратной пружины в положение закрытия и удерживает в нем.

Поршень 2 имеет две кольцевые канавки 8 и 9 соответственно с кольцами 10 и 11 круглого сечения. Кольцевая канавка 8 с кольцом 10 круглого сечения расположена в положении закрытия между зазором 4 и выходным отверстием 7, а в положении открытия - на другой стороне зазора 4. Сидящее в кольцевой канавке 9 кольцо 11 круглого сечения изолирует между зазором 4 и той частью полости 6 цилиндра, в которой вблизи находится рабочая жидкость, перемещающая поршень 2. Кольца 10 и 11 круглого сечения выполнены из обычного материала (полиакрилатный каучук или невспененный полиуретан). Кольцевые канавки 8 и 9 выполнены и выбраны со своими поперечными сечениями обычно в виде седла, кольца круглого сечения. Их края также могут быть скошены или закруглены.

Кольцо 10 круглого сечения прилегает в показанном вверху на фиг. 1 положении запирания к внутренней окружности цилиндра 1 и к дну кольцевой канавки 8, кроме того, к левой стороне стенки кольцевой канавки 8. Если поршень 2 за счет ослабления давления перемещается пружиной в положение открытия (см. на фиг. 1, внизу), то кольцо 10 круглого сечения прилегает к правой стороне стенки своей кольцевой канавки 8.

Переход кольца 10 круглого сечения происходит после того, как оно при своем прохождении мимо зазора 4 достигнет его заднего края. О него кольцо 10 круглого сечения не ударяется и не причиняет ему повреждений. Между ними остается слой гидравлической жидкости.

При перемещении поршня 2 в положение запирания то же самое происходит в обратном порядке.

На золотнике (см. фиг. 2) находятся в основном те же детали. Но поршень имеет здесь только одну кольцевую канавку с одним кольцом круглого сечения. Вместо находящейся вблизи на правой стороне поршня 2 рабочей жидкости для управления поршнем имеется второе выходное отверстие. Поршень перемещается управляющими средствами.

Золотник (см. фиг. 3 и 4) имеет два кольца круглого сечения, которые делают возможным положение запирания по отношению к обеим сторонам.

Клапан по фиг. 5 соответствует клапану по фиг. 1 с тем различием, что вновь вместо рабочей жидкости для перемещения поршня на правой стороне имеется второе выходное отверстие и поршень перемещается управляющими средствами снаружи, так как поршень выполнен здесь полым, чтобы в положении открытия иметь выход рабочей жидкости по обеим сторонам.

Клапан на фиг. 6 имеет в качестве внешней детали цилиндр 12, а в качестве внутренней детали - двусторонний поршень 13.

Подсоединение 14 рабочей жидкости входит в цилиндр 11 и в кольцевую камеру 15. Она соединяется в положении запирания, показанном на фиг. 6, с двумя соединенными множеством продольных отверстий 16 камерами 17 нагнетания поршня 13. Камеры 17 нагнетания имеют по всей своей радиальной глубине форму зазоров. На наружной окружности зазор соответственно обозначен позицией 18. Края закруглены. Камера 17 нагнетания и зазоры 18 выполнены секционированием поршня 13 из трех примыкающих друг к другу деталей 19, 20 и 21 и свинчены между собой в местах 22 и 23.

Камеры 17 нагнетания и зазоры 18 изолированы в положении запирания двумя сидящими в кольцевых канавках 24 цилиндра 12 и прилегающими к деталям 19 и 21 поршня 13 кольцами 25 круглого сечения. За кольцами 25 круглого сечения в цилиндре 1 выполнены две другие, открытые, как и кольцевая камера 15 в направлении внутренней полости цилиндра, кольцевые камеры 26 с выходными отверстиями 27 для рабочей жидкости. На своих аксиальных наружных сторонах они герметизированы посредством колец 28 круглого сечения.

В нижнем положении, показанном на фиг. 6, поршень 13 настолько сдвинут вправо, что его правый зазор 18 проходит через правое кольцо 25 круглого сечения и входит в правую кольцевую камеру 26. Таким образом, кольцевые камеры 15 и правая кольцевая камера 26 соединены через зазор 18, камеры 17 нагнетания и продольные отверстия 16, т. е. путь рабочей жидкости от присоединения 14 рабочей жидкости к правому выходному отверстию 27 свободен.

Расположение правого кольца 25 круглого сечения в своей кольцевой канавке 24 и переход этого кольца с зазором аналогично за исключением того, что данное кольцо в положении согласно фиг. 6 внизу не прижимается ни к одной, ни к другой боковой стенке своей кольцевой канавки 24, так как давление со стороны обеих соседних кольцевых камер 15 и 26 приблизительно одинаково и вследствие этого здесь не возникает герметизирующего эффекта.

В равной степени перемещением поршня 13 влево может устанавливаться связь с левым выходным отверстием 27.

Цилиндр 12, одновременно корпус клапана (см. фиг. 8) на своих обоих аксиальных концах расширен за счет нагружаемых через присоединения 29 камер 30 для рабочей жидкости. В камерах 30 для рабочей жидкости размещены пружины 31 сжатия. В положении запирания, в котором камеры 30 для рабочей жидкости безнапорны, пружины 31 сжатия своей тарелкой 32 опираются на кольцо 33 контропоры. Поршень 13, изолированный от камер 30 для рабочей жидкости в точке 34, касается тарелок 32 двумя выступами 35. Если одна из двух камер 30 для рабочей жидкости нагружается, то оказывается усилие на поверхности 36 поршня 13, который перемещает поршень при сжатии пружины 31 на другом конце. Между тарелкой 32 и кольцом 33 имеются необходимые пропускные отверстия для рабочей жидкости.

В примере по фиг. 9 также выполнены камеры 30 для рабочей жидкости с присоединениями 29, а поршень 13 снабжен по отношению к ним уплотнениями 34 и имеет выступы 35 и поверхность 36 поршня вокруг них. Однако выступы 35 упруго установлены на поршнях 37, которые расположены в смонтированных в поршне 13 цилиндрах 38. Поршни 37 (показано штрихами), нагружены от присоединения 14 рабочей жидкости. Они фиксируют положение запирания. Так как их поверхность поршня меньше поверхности 36 поршня, то при нагружении одной из камер 30 для рабочей жидкости поршень 13 перемещается, причем поршень 37 на другом конце относительно своего цилиндра 38 вдвигается в него.

На фиг. 7 показан клапан только в виде выреза и в обоих положениях, а фиг. 10 - только в положении запирания. Во внешней детали 39 расположена внутренняя деталь 40, перемещающаяся как поршень. Она имеет камеру 42 нагнетания, нагруженную от присоединительного патрубка 41 внешней детали 39. Камера 42 нагнетания наклонным кольцевым зазором 43 упирается в наружную окружность детали 40. За этим упором уплотняется кольцо 45 круглого сечения, сидящее в кольцевой канавке 44 внешней детали 39. За кольцом 45 круглого сечения во внешней детали расположена кольцевая камера 46 с выходными отверстиями 47. На конце подперта внутренняя деталь 40 с выступом 48 на тарелке 49 пружины 50 сжатия, которая установлена в корпусе 51. Как видно из чертежа, внутренняя деталь 40 закреплена на зазоре 43 резьбовым соединением 52.

При превышении предусмотренного предельного давления гидравлическое усилие на действующую как поршень внутреннюю деталь 40 становится больше, чем усилие пружины 50 сжатия. Внутренняя деталь 40 перемещается по отношению к внешней детали 39 так, что зазор 43 входит в кольцевую камеру 46 и может выходить рабочая жидкость.

Кольца 25 круглого сечения (см. фиг. 11) могут быть заменены уплотнительными кольцами 60 С-образного профиля. Уплотнительные язычки обращены к кольцевой камере 15, в которую входит присоединение 14 рабочей жидкости, а в положении запирания - к камерам 17 нагнетания, включая продольные отверстия 16 поршня 13. Один край 61 зазоров 18, которыми радиально упираются камеры 17 нагнетания, выполнен закругленным. Но форма закругления несколько неравномерна таким образом, что закругление вверху переходит в ясно выраженный скос с наклоном приблизительно 15-20о относительно горизонтальной линии. Если зазор 18 продвигается мимо уплотнительного кольца 16 С-образного профиля, то уплотнительный язычок, если он слегка отклонятся к зазору, наталкивается на этот скос, который в ходе дальнейшего перемещения вновь выдавливает его наружу.

Аналогично, например на фиг. 7 и 10, вместо кольца 45 круглого сечения могло бы быть расположено уплотнительное кольцо С-образного профиля, направленное своими язычками вправо. Выбор уплотнительного кольца С-образного профиля вместо кольца круглого сечения учитывается, в частности, при высоких давлениях и зазоре между поршнем 13 и цилиндром 12, которое из-за высокого давления требовало бы перекрывающего зазор опорного кольца для кольца круглого сечения. Подобное опорное кольцо повреждалось бы и деформировалось зазором и быстро теряло бы свою работоспособность.

Кольца 25 круглого сечения могут быть заменены комбинацией известных уплотнительных колец из гладкого кольца 62 и упорного кольца 63 (см. фиг. 12).

Кольцевые канавки 24 и кольца 25 круглого сечения могут быть заменены действующими иначе кольцевыми канавками 64 и кольцами 65 круглого сечения (см. фиг. 13). Тогда как кольца 25 круглого сечения имеют радиальную подпрессовку, а их гидравлическое прессование аксиально устанавливается в кольцевых канавках 24, кольца 65 круглого сечения имеют в своих кольцевых канавках 64 аксиальную подпрессовку, а гидравлическое прессование происходит дополнительно к обычному радиально. Для выполнения радиального гидравличского прессования кольцевые канавки 64 соединены отверстиями 66-68 в цилиндре 12 с кольцевой камерой 15, которая, кроме того, соединяется через зазоры 18 с камерами 17 нагнетания, включая продольные отверстия 16 поршня 13. Кольцевая камера 15 изолируется по отношению к присоединению 14 рабочей жидкости подпружиненным обратным клапаном 69.

В показанном на чертеже положении запирания кольца 65 круглого сечения радиально нагружаются введенным со стороны присоединения 14 рабочей жидкости давлением через отверстия 66-68 и наружный свободный участок кольцевой канавки 64 и, кроме того, обычным способом нагружаются через зазор между поршнем 13 и цилиндром 12, так что их запрессовка в итоге приблизительно та же, что и запрессовка нормально расположенных колец круглого сечения. Условия при прохождении зазора мимо кольца круглого сечения также должны быть приблизительно такими же.

Совершенно иные условия в случае возможной перемены давления. Если бы при расположении золотника по фиг. 6 повышенное давление возрастало от выходного отвеpстия 27, как оно прилегает со стороны присоединения 14 рабочей жидкости, то кольцо 25 круглого сечения смещалось бы в своей канавке 24 в другую сторону и вжималось бы в зазор 18, когда оно при перемещении пересекается с канавкой 24. Если при расположении по фиг. 13 давление в выходном отверстии 27 и кольцевой камере 26 превышает давление в кольцевой камере 15, то жидкость, достигающая в зазоре между поршнем 13 и цилиндром 12 кольца 65 круглого сечения, не может смещать кольцо круглого сечения в другую сторону и плотно запрессовывать, как это имеет место с кольцом 28 круглого сечения. В этом случае кольцо 65 круглого сечения не имеет никакого упора снаружи, так как находящаяся там вблизи в канавке 64 рабочая жидкость имеет лишь незначительное давление. Таким образом, жидкость перемещается от кольцевой камеры 26 под кольцо 65 круглого сечения и приподнимает его. Повышенное давление устанавливается тогда и в кольцевой камере 15. Там оно остается закрытым обратным клапаном 69. Сейчас при каких бы возможных здесь отношениях давления ни перемещался зазор 18 под кольцевую канавку 64, кольцо 65 круглого сечения никогда не сможет вдавиться в зазор 18. Оно может отклоняться при небольшом нажатии наружу в кольцевую канавку 64, где имеется то же давление, что и в зазоре 18.

Расположение уплотнительных колец по фиг. 13 также могло быть другим, т. е. в канавках поршня вместо цилиндра.

Предохранительный рабочий клапан по фиг. 14 делится на клапан 70 и пневматическое исполнительное устройство 71 для него, которое открывает клапан только при нагружении, и в противном случае удерживает его закрытым силой натяжения пружин.

В корпусе 72 клапана с присоединением 73 рабочей жидкости и двумя присоединениями 74 и 75 потребителей две детали 76 и 77 составлены в один цилиндр для поршня 78. Посредством ребер на торце одной детали между двумя деталями образован зазор 79. На внутреннем крае зазора 79 обе детали скошены и закруглены. На внешнем крае зазор 79 переходит в кольцевую камеру 80, связанную с присоединением 73 рабочей жидкости. Другая кольцевая камера 81 с одной стороны связана с присоединениями 74 и 75 потребителей, а с другой стороны через расположенные в виде спиц отверстия 82 - с полостью цилиндра, снабженной здесь широкой канавкой 23.

Поршень 78 удерживает в показанном на чертеже положении запирания с помощью двух обращенных к нему уплотнительных колец 85 и 86 С-образного профиля, расположенных в канавках 84 поршня по разным сторонам зазора 79, давление, находящееся вблизи присоединения 73 рабочей жидкости в зазоре 79. В положении открытия уплотнительное кольцо 75 С-образного профиля смещено через зазор 79 вправо. Зазор 79 входит затем в выточку 87 поршня, а она доходит до канавки 83. Таким образом, присоединения 74 и 75 потребителей соединены с присоединением 73 рабочей жидкости. Камеры нагнетания в клапане уплотнены уплотнительным кольцом 86 С-образного профиля на одной стороне и другим уплотнительным кольцом 88 С-образного профиля - на другой стороне.

Исполнительное устройство 71 состоит из пневмоцилиндра с двумя сравнительно толстыми передними стенками 89 и 90 и заключенного между ними кожуха 91. Соединение пневмоцилиндра на чертеже не изображено, виден только винт 93. Передняя стенка 89 свинчена с корпусом 72 клапана винтами 94. Деталь 77 вдается в переднюю стенку 89, поршень 78 сверх того проходит в полость пневмоцилиндра. Здесь он несет поршень 99 между утолщением 96, имеющим грань 95 для ключа, и нажимной деталью 98, закрепленной со стороны торца винтом 97. Поршень 99 снабжен двусторонним манжетным уплотнением 100, язычки которого поддерживают подпрессовку соответственно посредством кольцеобразной винтовой пружины 101.

Пружина сжатия 102, расположенная между передней стенкой 90 и поршнем 99, воздействует в положении запирания на поршень 78 клапана. Положение запирания определено прилеганием утолщения 96 к торцу детали 77. В положении открытия клапан приводится нагружением противоположной пружине сжатия 102 стороны поршня 99 через высверленную в передней стенке 89 подающую линию 103 сжатого воздуха с присоединением 104 сжатого воздуха. Положение открытия определено ударом нажимной детали 98 о переднюю стенку 90.

Высверленное в этой передней стенке воздушное присоединение 105 с присоединением 106, в которое ввинчен сменный фильтрующий элемент 107, вместо подающей линии 103 сжатого воздуха может служить в качестве подающей линии сжатого воздуха, если при изменении показанного на чертеже расположения клапан должен приводиться в положение открытия пружиной 102 сжатия и удерживаться в нем, для чего пружина сжатия на другой стороне поршня 99 вставляется в выемку 108 передней стенки 89, а пружинный вкладыш 107 ввинчивается в присоединение 104 сжатого воздуха.

Конденсатоотводчик 109 известным способом также перемещается на другую сторону. (56) Авторское свидетельство СССР N 615258, кл. F 15 B 15/26, 1976; .

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ КЛАПАН | 1991 |

|

RU2043560C1 |

| УСТРОЙСТВО ДЛЯ ВПРЫСКА ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2120055C1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1991 |

|

RU2018755C1 |

| РУЧНОЕ УСТРОЙСТВО ДЛЯ ВЫПУСКА СРЕД | 1990 |

|

RU2032482C1 |

| Винтовой пресс для отжима жидкости из материала, преимущественно свекловичного жома | 1988 |

|

SU1831432A3 |

| ТОРМОЗНАЯ СИСТЕМА С ДВУХПРОВОДНЫМ ПНЕВМАТИЧЕСКИМ ПРИВОДОМ | 1994 |

|

RU2093389C1 |

| ПРИВОДНОЙ И КЛАПАННЫЙ УЗЕЛ ДЛЯ ФОРСУНКИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1991 |

|

RU2101547C1 |

| УСТРОЙСТВО ДЛЯ ВЫПУСКА СРЕД | 1988 |

|

RU2067896C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ОБЪЕМНЫМ ПОТОКОМ ГИДРАВЛИЧЕСКОЙ РАБОЧЕЙ СРЕДЫ | 1992 |

|

RU2102635C1 |

| АМОРТИЗАТОР ДЛЯ МЕБЕЛИ | 2007 |

|

RU2425941C2 |

Использование: в машиностроительной гидравлике и касается гидравлического клапана. Сущность изобретения: на наружной поверхности золотника выполнена кольцевая щель, которая может быть образована торцами деталей, из которых выполнен золотник, со стороны резьбового соединения. Обратный клапан может быть установлен в канале подвода, а в корпусе могут быть выполнены каналы. 2 з. п. ф-лы, 14 ил.

Авторы

Даты

1994-02-28—Публикация

1987-08-19—Подача