Изобретение относится к клапанам ограничения давления для защиты гидравлических блоков, особенно гидравлической шахтной крепи в подземных разработках и при проходке туннелей от внезапной перегрузки при горном ударе или подобных воздействиях.

Известен предохранительный клапан, в котором посредством пружины клапана, установленной между запорным винтом и поршнем, ослабляются избыточные давления в гидравлической системе. Такие клапаны не обеспечивают требуемой надежности запирания, кроме того, весьма трудна правильная установка пружины, что служит необходимой предпосылкой надежности срабатывания такого клапана [1].

Известен предохранительный клапан, в корпусе которого пружина установлена так, что она давит на тарелку клапана и тем самым на поршень клапана, обеспечивая открывание клапана в соответствии со своей установкой. Поршень перемещается в направляющем отверстии, причем уплотнение обеспечивается расположенным в пазу кольцом круглого сечения. Через это кольцо должны полностью проходить при перемещении радиальные отверстия поршня для обеспечения надежной эксплуатации или своевременного срабатывания клапана и для достижения максимального срока службы кольца [2].

Недостаток известных предохранительных клапанов состоит в малом расходе, составляющем 40-60 или не более 100 л/мин. Для достижения необходимой надежности и особенно скорости срабатывания таких клапанов этот показатель недостаточен. Кроме того, применяемые пружины должны иметь значительную толщину проволоки, из которой они навиваются, и большой диаметр витков, чтобы противостоять высоким давлениям, а это увеличивает размеры всего клапана, поэтому использование таких клапанов в шахтной крепи невозможно из-за больших размеров, а также потому, что нельзя обеспечить необходимое проходное сечение каналов для отвода напорной среды.

Цель изобретения состоит в создании клапана ограничения давления с большим расходом (свыше 1000 л/мин), но малыми размерами.

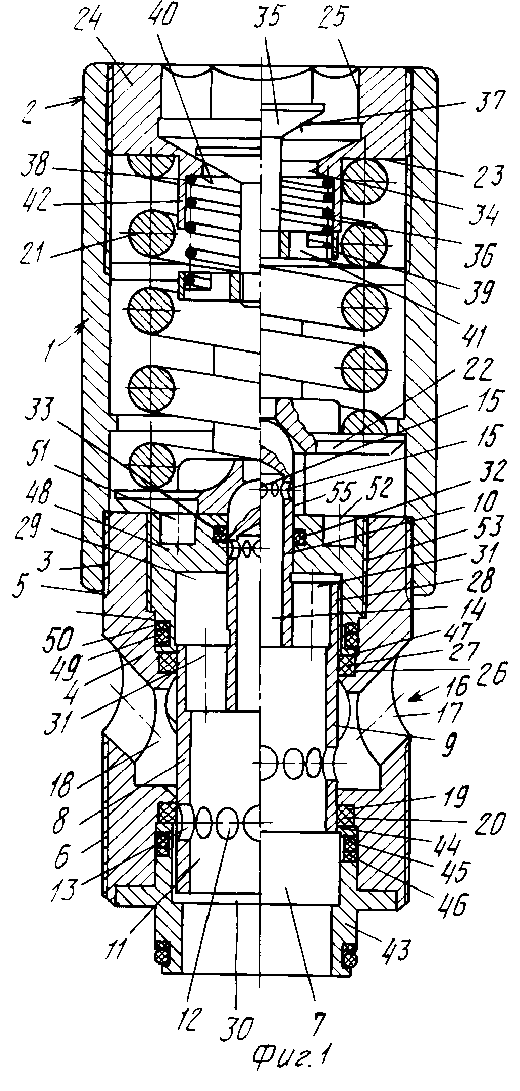

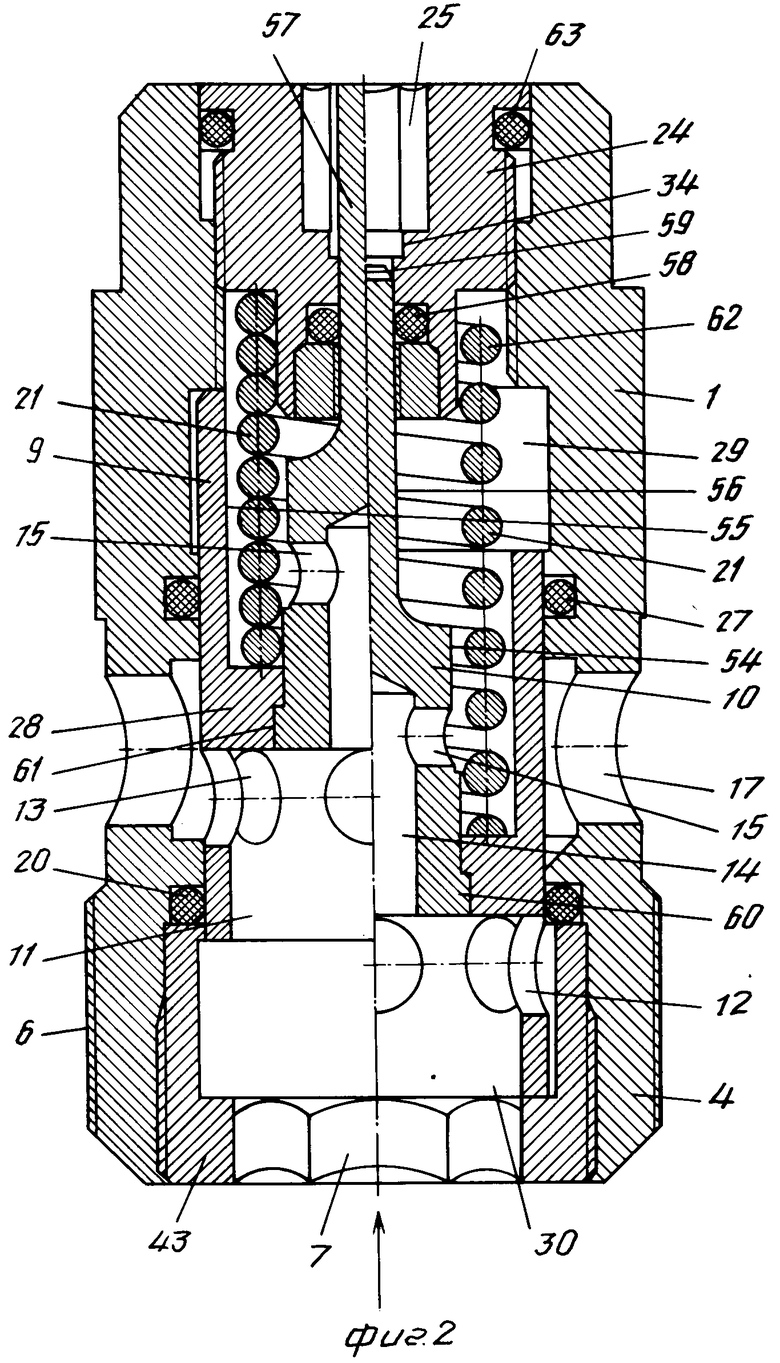

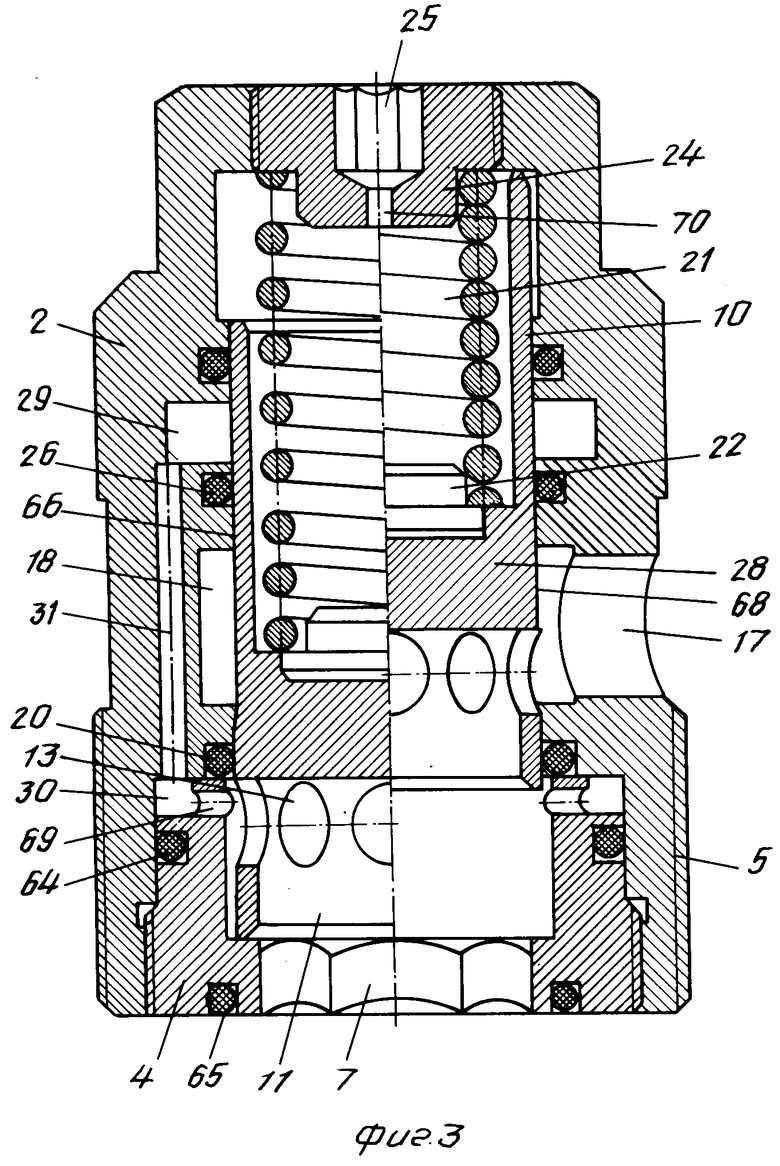

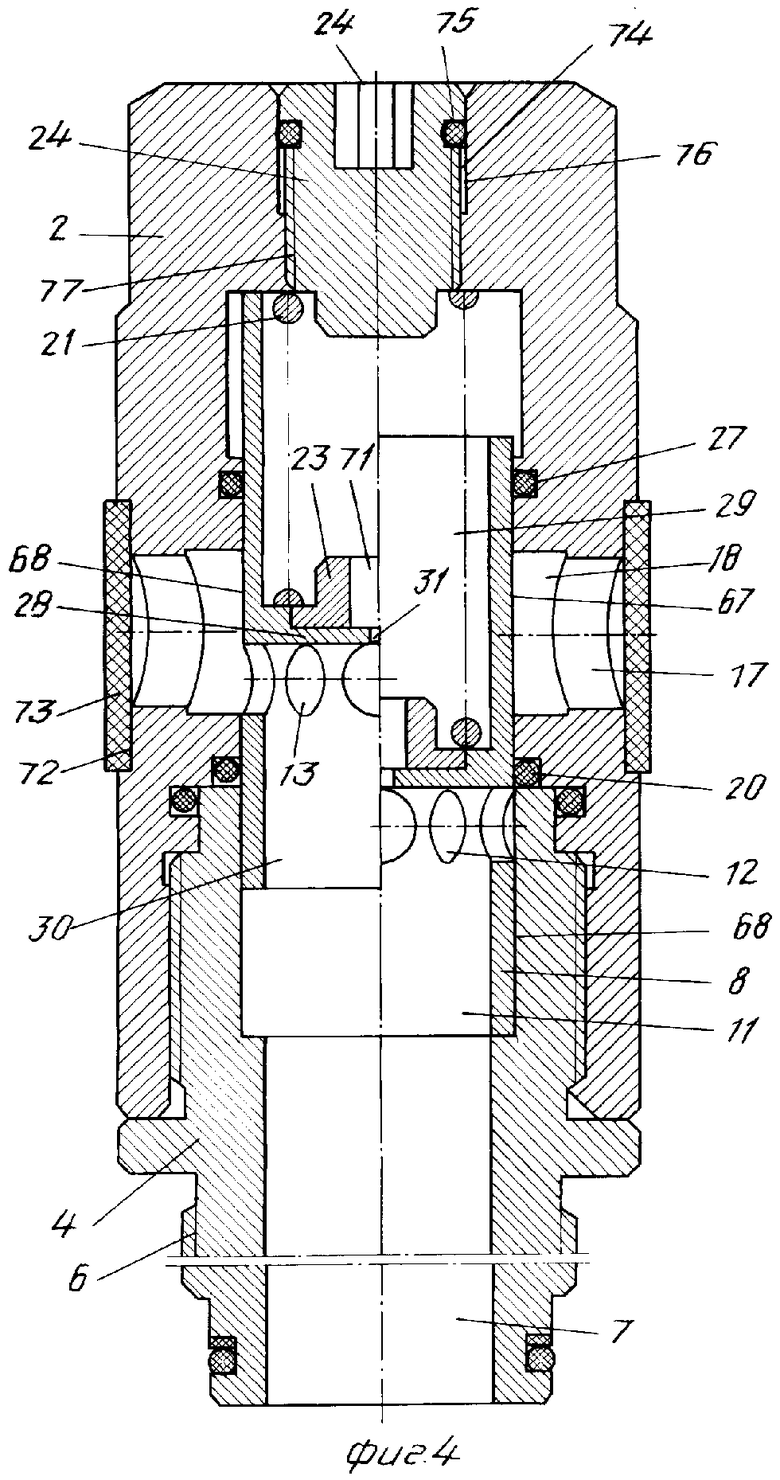

На фиг.1 изображен продольный разрез предохранительного клапана со ступенчатым поршнем в закрытом и открытом положениях; на фиг.2 - предохранительный клапан с поршнем из двух частей; на фиг.3 - предохранительный клапан с управляющим поршнем, выполненным в виде трубчатой гильзы; на фиг.4 - предохранительный клапан с закрытыми поперечными отверстиями.

Предохранительный клапан содержит корпус 1 клапана, состоящий из верхней части 2 с внутренней резьбой 3 и штуцера 4 с наружной резьбой 5. Наружная резьба 5 имеет примерно одинаковую поверхность с наружной присоединительной резьбой 6, посредством которой клапан соединяют, например, с гидравлической стойкой крепи.

Штуцер 4 имеет внутреннее отверстие, которое одновременно служит входным каналом 7 для рабочей среды. Во входном канале 7 размещен запорный орган 8. В предлагаемом случае запорный орган 8 выполнен в виде единой детали - трубчатой гильзы 9 и управляющего поршня 10, выполненного в виде уступа меньшего диаметра. В запорном органе 8 выполнено глухое осевое отверстие 11, сообщенное с радиальными отверстиями 12 и 13, а в управляющем поршне 10 образован глухой осевой канал 14 и радиальные каналы 15. Осевое отверстие 11 и осевой канал 14 сообщены между собой. В корпусе 1 выполнен выходной канал 16 в виде поперечных отверстий 17. Для уменьшения сопротивления обтекания оси поперечных отверстий 17 размещены с наклоном относительно оси клапана. С выходным каналом 16 соединена кольцевая расточка 18. В закрытом положении клапана радиальные отверстия 12 и 13 отделены от выходного канала 16 установленным в кольцевой канавке 19 уплотнительным кольцом 20. Наружная стенка трубчатой гильзы 9 выполнена гладкой, поэтому при переходе через уплотнительное кольцо 20 трение не превышает нормальных параметров.

Управляющий поршень 10 нагружен пружиной 21, которая опирается с одной стороны на шайбу 22, а с другой на торец 23 регулировочного винта 24, осуществляющего регулировку пружины 21. Для упрощения регулировки в винте 24 выполнен шестигранник 25.

В кольцевой канавке 26 размещено дополнительное уплотнительное кольцо 27. Уплотнительные кольца 20 и 27 выполнены из материала, обладающего минимальным трением, например из тефлона.

В трубчатой гильзе 9 установлена крышка 28, разделяющая полость на подпоршневую 29 и подпоршневую 30, сообщенные между собой каналами 31. Управляющий поршень 10 расположен по центру крышки 28, а каналы 31 - по окружности вокруг него и выполнены в крышке 28. Управляющий поршень 10 уплотнен кольцом 32 круглого профиля, установленное в канавке 33. Для предотвращения возникновения обратного напора и одновременного повышения расхода такого предохранительного клапана в регулировочном винте 24 предусмотрено сквозное отверстие 34, через которое рабочая среда может вытесняться наружу. В варианте, показанном на фиг.1, сквозное отверстие 34 закрыто грязезащитным клапаном 35, образованным уплотняющим стержнем 36, имеющим опорную поверхность 37, что позволяет обеспечить, как видно из левой части фиг.1, эффективное уплотнение при соответствующей нагрузке пружины 38 на уплотняющий стержень 36, который снабжен кольцевой шайбой 39. Пружина 38 зажата между шайбой 39 и внутренней стороной 40 регулировочного винта 14, в результате чего уплотняющий стержень 36 при закрытом предохранительном клапане занимает положение, показанное слева на фиг.1. При срабатывании предохранительного клапана и проникновении рабочей среды в полость пружины 21 уплотняющий стержень 36 смещается, преодолевая действие пружины 38. После этого рабочая среда может вытесняться через сквозное отверстие 34. Поток рабочей среды при этом минимально тормозится кольцевой шайбой 39, поскольку она снабжена проемами 41. Сама пружина 38 фиксируется в направляющей 42, что исключает ее перекос или взаимное зацепление пружины 21 клапана и пружины 38.

Уплотнительное кольцо 20, расположенное в кольцевой канавке 19, легко устанавливается, несмотря на малую гибкость, поскольку во входной канал 7 введена штыковая муфта 43, торцовая стенка 44 которой является одной из стенок канавки 19. Штыковая муфта 43 уплотнена кольцом 45 круглого профиля и опорным кольцом 46. Верхнее уплотнительное кольцо 27 также легко устанавливается, поскольку одна из стенок канавки 26 является торцом 47 перегородки 48, уплотненной кольцом 49 и опорным кольцом 50. Установка резьбовой перегородки 48 облегчается наличием выемок 51 и 52, позволяющих легко ввинчивать перегородку 48 по резьбе 53.

Справа на фиг.1 показано открытое положение предохранительного клапана, где видно, что при перегрузке подключенного гидроагрегата рабочая среда может беспрепятственно проходить через входной канал 7 в предохранительный клапан, поступая через глухое осевое отверстие 11 и радиальные отверстия 12, 13 и канал 15 в кольцевую расточку 18. Из-за сравнительно большого диаметра запорного органа 8 (наружный радиус порядка 25 мм) и наличия расположенных здесь двенадцати радиальных отверстий 12 и 13 диаметром 5 мм каждое из них обеспечивает расход более 2000 л/мин. Одновременно рабочая среда протекает в управляющий поршень 10, глухой осевой канал 14, а затем через радиальные каналы 15 в полость пружины 21. Оттуда она попадает после приподнимания уплотняющего стержня 36 в область регулировочного винта 24 и через сквозное отверстие 34 наружу. После прохождения пика давления пружина 21 клапана отжимает управляющий поршень 10 и запорный орган 8 клапана в положение, показанное слева на фиг.1. После этого предохранительный клапан снова запирается.

В варианте, представленном на фиг.2, управляющий поршень 10 закреплен по центру крышки 28 трубчатой гильзы 9 и выполнен ступенчатым.

Управляющий поршень 10 содержит глухой осевой канал 14, сообщенный с глухим осевым отверстием 11 и радиальным каналом 15, благодаря чему рабочая среда способна проникать в полость пружины 21, служащей здесь одновременно надпоршневой полостью 29. Запорный орган 8 клапана находится в равновесии, поскольку и в этом случае давление в надпоршневой 29 полости и подпоршневой 30 полостях одинаково.

Пружина 21 клапана размещена между наружной стенкой 54 управляющего поршня 10 и внутренней стенкой 55 трубчатой гильзы 9. Поверхность 56 уступа создается благодаря тому, что управляющий поршень 10 снабжен меньшей ступенью в виде выступа 57, входящего в сквозное отверстие 34 регулировочного винта 24. Направленное перемещение достигается благодаря направляющему выступу 57. В этом случае кольцо 58 круглого профиля создает необходимое уплотнение. С помощью наружного осмотра можно по положению фиксаторной пластины 59, поднимающейся вместе с управляющим поршнем 10, установить, сработал ли предохранительный клапан. Эту пластину 59 можно сделать сменной для надежности индикации каждого срабатывания.

Соединение между управляющим поршнем 10 и трубчатой гильзой 9 клапана достигается выступом 60 на управляющем поршне 10 и соответствующим уступом 61 на крышке 28. Подгонка этого стыка гарантирует выполнение обеими частями одинакового перемещения.

Кольцо 58 круглого профиля фиксируется гайкой 62, навинченной на соответствующую резьбу. Регулировочный винт 24 со своей стороны уплотняет кольцо 63.

Показанный на фиг. 3 вариант конструкции также предусматривает, что корпус 1 клапана состоит из верхней части 2 с внутренней резьбой 3 и штуцера 4 с наружной присоединительной резьбой 5. Их соединение уплотняется кольцом 64 круглого профиля, так что рабочая среда не может проникнуть наружу через эту резьбу, в то время как внешнее кольцо 65 круглого профиля на нижнем конце штуцера 4 обеспечивает надежное и плотное соединение с защищаемым гидравлическим блоком.

На фиг.3 показан вариант, в котором полость, вмещающая пружину 21 клапана, отделена крышкой 28 от входного канала 7 и тем самым от подпоршневой полости 30. Крышка 28 может одновременно служить шайбой 22 пружины 21.

Наружная стенка 66 трубчатой гильзы 9 имеет участки двух диаметров.

Рабочая среда действует в зоне надпоршневой полости 29 на цилиндрическую поверхность 67, а в зоне подпоршневой полости 30 на несколько большую поверхность 68.

Благодаря перепаду поверхностей осуществляется перемещение запорного органа 8 при соответствующем изменении гидравлического давления. Перепад надпоршневых и подпоршневых поверхностей должен составлять 0,08-0,2 см2.

Подпоршневая полость 30 сообщена дополнительными радиальными отверстиями 69 через каналы 31 с надпоршневой полостью 29. Каналы 31 выполнены в корпусе 1 параллельно друг другу. При работе предохранительного клапана рабочая среда протекает через входной канал 7, глухое осевое отверстие 11, сообщенные с ним радиальные отверстия 12 и 13, дополнительные радиальные отверстия 69, в подпоршневую полость 30 и далее через каналы 31 в надпоршневую полость 29. Благодаря этому с обеих сторон устанавливается одинаковое давление, позволяющее устанавливать не слишком сильную пружину 21. Перемещение запорного органа 8 при возникновении перегрузки осуществляется благодаря разности диаметров цилиндрических поверхностей 67 и 68, которые могут составлять 25/24,7 мм.

В регулировочном винте 24 предусмотрено вентиляционное отверстие 70, через которое находящийся в полости пружины 21 воздух может удаляться при срабатывании предохранительного клапана. В то же время здесь не может возникнуть пониженного давления.

На фиг. 4 представлен предохранительный клапан с закрытыми поперечными отверстиями. В этом варианте надпоршневая 29 и подпоршневая 30 полости сообщены между собой каналом 31, выполненным в виде дроссельного отверстия в крышке 28. В шайбе 22 выполнено отверстие 71. Посредством канала 31 и отверстия 71 обеспечивается одинаковое давление в надпоршневой 29 и подпоршневой 30 полостях.

Перемещение поршня запорного органа 8 клапана при возникновении перегрузки достигается благодаря разности диаметров участков 67 и 68. В показанном примере это уменьшение диаметра составляет, как и в предыдущем примере, с 25 до 24,7 мм. Разность площадей давления, например 0,11 см2, позволяет использовать пружину 21 клапана с пологой характеристической кривой. Эта пружина 21 занимает так мало места благодаря небольшому диаметру проволоки и малой общей высоте, что позволяет уменьшить размеры всего предохранительного клапана.

Уплотнение предохранительного клапана в целом снаружи достигается установленным в кольцевом пазу 72 уплотнительным кольцом 73, полностью перекрывающим поперечные отверстия 17, причем этот кольцевой паз 72 настолько входит в наружную стенку клапана, что уплотнительное кольцо 73 лишь немного выступает над ней. Это уплотнение можно использовать также для вариантов конструкций, показанных на фиг.1-3.

В верхней части корпуса 1 предусмотрено внутреннее отверстие 74 уменьшенного диаметра с резьбой. Благодаря этому можно легко перемещать регулировочный винт 24 для установки усилия, развиваемого пружиной 21 клапана при определенных условиях. Кольцом 75 создается эффективное уплотнение, при котором кольцо может скользить по уплотняемому участку 76 до участка 77. В вариантах конструкции предохранительного клапана, показанных на фиг.3 и 4, параметры запирания клапана менее благоприятны, чем в варианте по фиг.2 и особенно по фиг. 1. С точки зрения габаритов и возможностей использования вариант по фиг.1 также наиболее предпочтителен.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ОГРАНИЧЕНИЯ ДАВЛЕНИЯ ДЛЯ ГИДРАВЛИЧЕСКОЙ КРЕПИ | 1988 |

|

RU2013680C1 |

| Самоуплотняющийся клапан | 1989 |

|

SU1838702A3 |

| Устройство для управления посадной стойки механизированной щитовой крепи | 1988 |

|

SU1811559A3 |

| Вставная муфта для соединения гидравлических шлангопроводов | 1988 |

|

SU1838708A3 |

| КЛАПАН ОТСЕКАЮЩИЙ АВТОМАТИЧЕСКИЙ | 2008 |

|

RU2374541C1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ ОТСЕКАЮЩИЙ | 2008 |

|

RU2386880C1 |

| МОБИЛЬНЫЙ ИМПУЛЬСНЫЙ ПИТАТЕЛЬ | 2003 |

|

RU2245485C1 |

| ГИДРАВЛИЧЕСКИЙ КЛАПАН | 1991 |

|

RU2043560C1 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2005 |

|

RU2282772C1 |

| ГИДРАВЛИЧЕСКИЙ ИНЪЕКТОР | 1988 |

|

RU1630048C |

Использование: для защиты гидравлической шахтной крепи в подземных разработках. Сущность изобретения: в полости корпуса с входным и выполненным в виде поперечных отверстий выходным каналами размещен и нагружен пружиной через шайбу запорный орган с глухим осевым и сообщенными с ним радиальными отверстиями. Радиальные отверстия проходят через установленное в канавке, выполненной в корпусе, уплотнительное кольцо круглого сечения при срабатывании клапана. Запорный орган выполнен в виде трубчатой гильзы и взаимодействующего с пружиной управляющего поршня, выполненного в виде уступа меньшего диаметра. В корпусе выполнена соединенная с выходным каналом кольцевая расточка, сообщающаяся с радиальными отверстиями запорного органа при срабатывании клапана. В кольцевой канавке корпуса установлено дополнительное уплотнительное кольцо. В трубчатой гильзе со стороны уступа размещена крышка, разделяющая полость на надпоршневую и подпоршневую, сообщенные между собой каналами. 8 з.п.ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ФРГ N 3314837, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1994-08-30—Публикация

1991-01-19—Подача