Изобретение может быть использовано в тормозных системах с двухпроводным пневматическим приводом.

Известна тормозная система с двухпроводным приводом [1]

Тормозная система с двухпроводным приводом, представленная и описанная в этом источнике, имеет устройство клапанного управления, которое служит в качестве крана управления тормозами прицепа и предназначена для питания расположенного между транспортным средством, используемым в качестве тягача, и прицепом трубопровода тормозного привода прицепа сжатым воздухом из воздушного ресивера прицепа, расположенного также между транспортным средством, используемым в качестве тягача, и прицепом.

Устройство клапанного управления имеет приводимый в действие с помощью распределительного поршня дроссель, который имеет возможность перехода из своего недросселирующего рабочего положения к меньшим проходным сечениям. Распределительный поршень дросселя нагружается с одной стороны управляющим давлением устройства клапанного управления, а с другой стороны в основном давлением воздуха в ресивере, имеющим позади дросселя, выполненный таким образом, что магистраль, идущая от ресивера прицепа и питающая устройство клапанного управления дросселируется и при обрыве трубопровода тормозного привода прицепа.

Достигаемое таким образом дросселирование сжатого воздуха с помощью упомянутой питающей магистрали прицепа двухпроводного пневматического тормозного привода автопоезда мешает ликвидировать происходящий через дефекторный трубопровод тормозного привода прицепа выход воздуха в той части питающей магистрали прицепа, которая расположена позади дросселя. Таким образом, с помощью расположенного на транспортном средстве, служащем в качестве прицепа, тормозного крана, реагирующего на выход воздуха из питающей магистрали прицепа, обеспечивается быстрое автоматическое торможение прицепа при разрыве трубопровода тормозного привода прицепа.

В случае двухконтурной двухпроводной тормозной системы с электропневматическим приводом, у которой распределительная камера крана управления тормозами прицепа, расположенного в тормозной системе, нагружается сжатым воздухом из ресивера прицепа через электроуправляемый клапан и у которой распределительный клапан дросселирующего устройства, включенного в питающую магистраль прицепа, нагружается рабочим телом распределительной камеры крана управления тормозами прицепа для уменьшения проходного сечения дросселирующего устройства, может случиться, что при повреждении трубопровода тормозного привода прицепа распределяющего давления из распределительной камеры крана управления тормозами прицепа не хватит для включения дросселирующего устройства. Это вызвано тем, что при повреждении трубопровода тормозного привода прицепа в процессе торможения значительно падает давление в питающей магистрали прицепа, так как более или менее большое количество сжатого воздуха, подаваемого из питающей магистрали прицепа через края управления тормозами прицепа в трубопровод тормозного привода прицепа утекает в атмосферу через поврежденное место в трубопроводе тормозного привода прицепа, вследствие чего также падает давление в распределительной камере крана управления тормозами прицепа, которая снабжает воздухом из питающей магистрали прицепа через электрический распределительный клапан. Это влечет за собой также падение давления, которое создается в распределительном поршне дросселирующего устройства; это давление идентично давлению в распределительной камере крана управления тормозами прицепа.

Таким образом, более не гарантируется, что распределительный поршень дросселирующего устройства за счет давления распределительной камеры крана управления тормозами прицепа переместится в положение, при котором происходит уменьшение проходного сечения дросселирующего устройства.

В основе изобретения лежит задача создания тормозной системы с двухпроводным пневматическим приводом, снабженной дроссельным устройством указанного выше вида, при котором можно избежать выше указанных недостатков.

Изобретение имеет особое преимущество, состоящее наряду с универсальной применимостью дросселирующего устройства в использовании только сжатого воздуха для приведения в действие дросселирующего устройства, который поступает по питающей магистрали прицепа, расположенной между транспортным средством, служащим в качестве тягача, и прицепом, которая в случае неисправностей подвергается дросселированию.

Таким образом исключается возникновение неисправностей в работе дросселирующего устройства, которые могут встречаться в работе других дросселирующих устройств, работающих от внешнего источника рабочего тела.

Дросселирующее устройство может использоваться в тормозных системах как с чисто пневматическим приводом, так и с электропневматическим приводом.

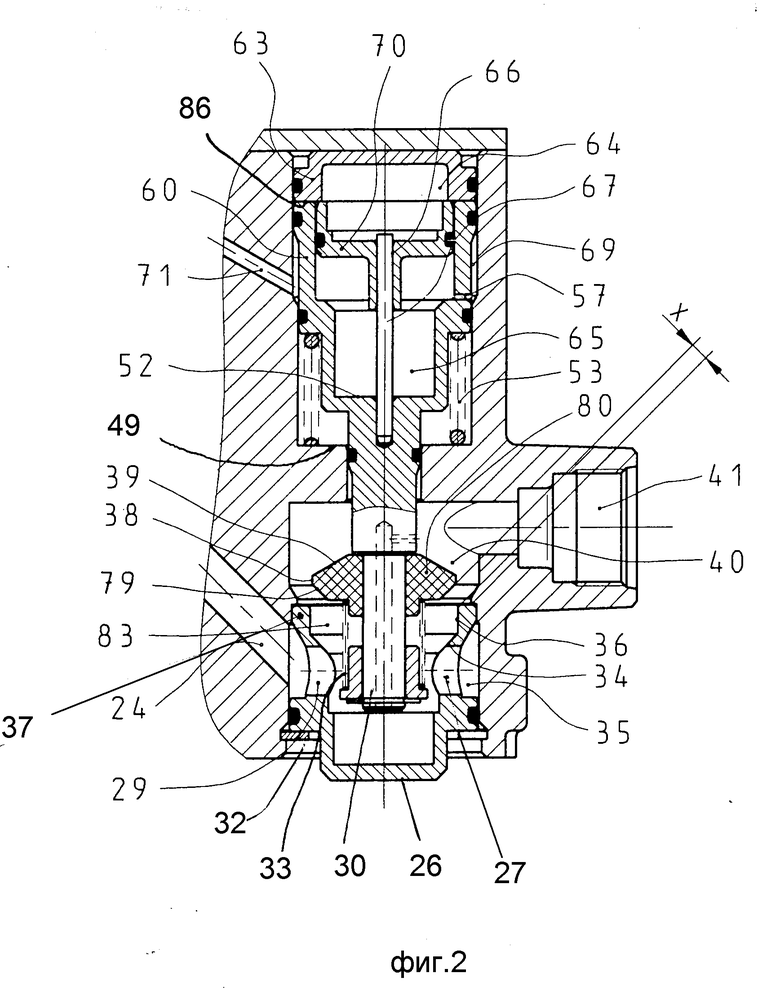

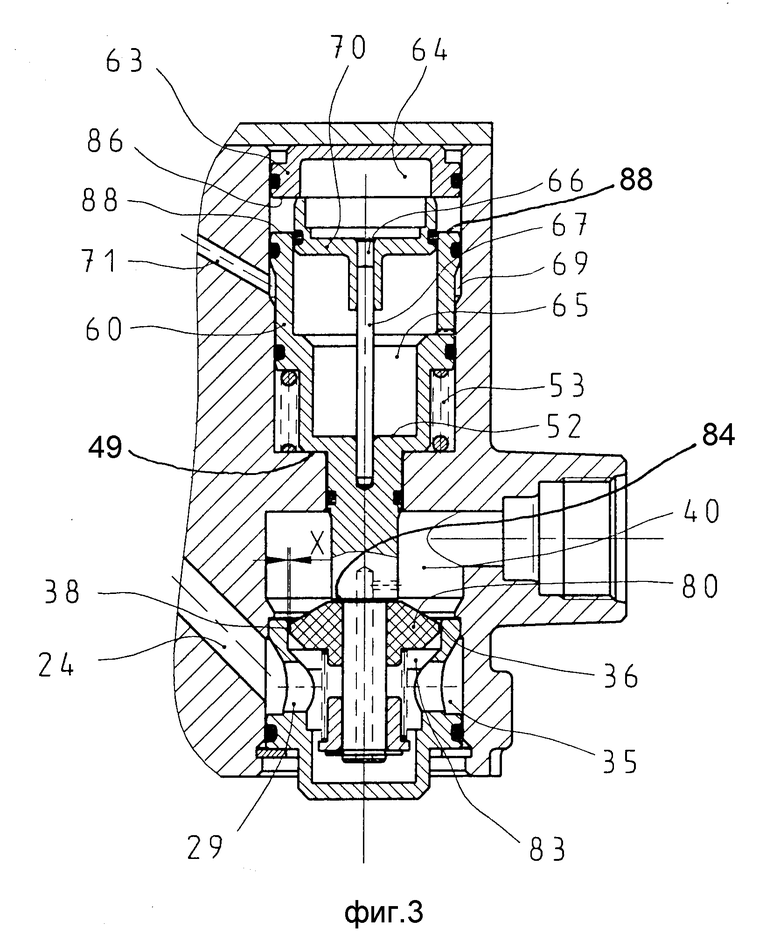

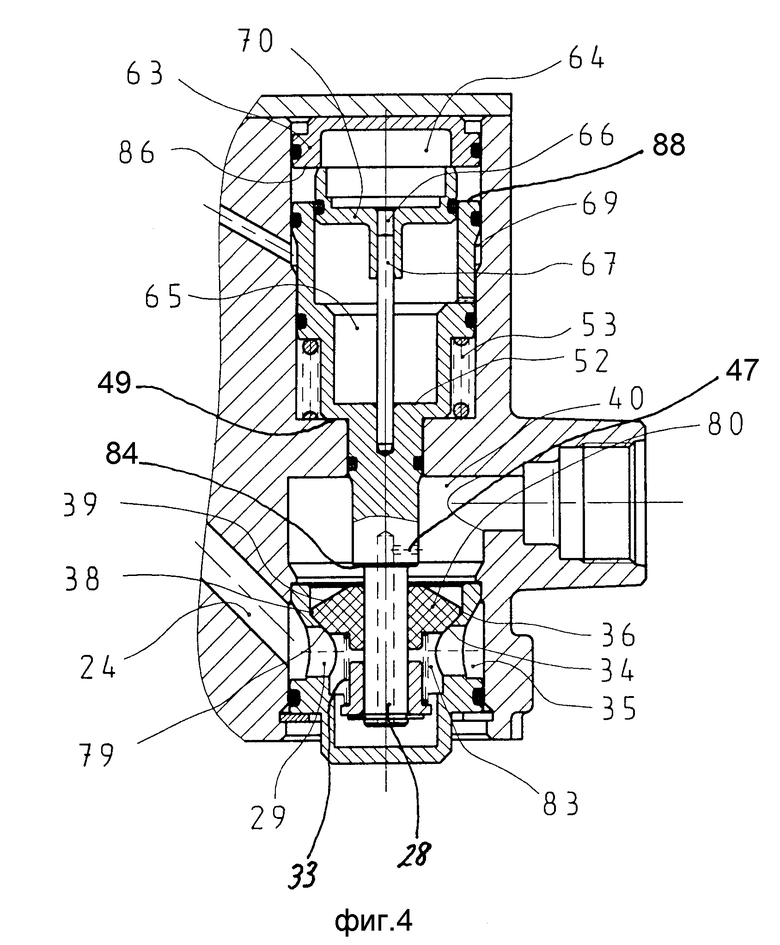

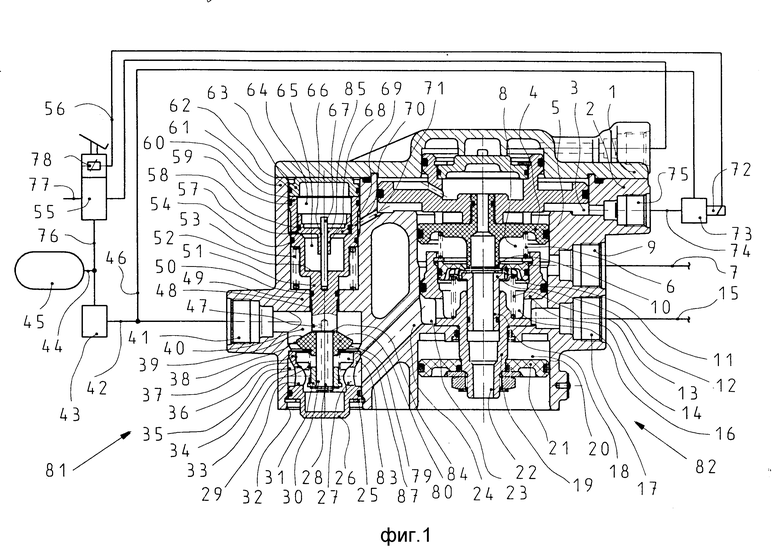

На фигуре 1 кран управления тормозами прицепа с дросселирующим устройством, который установлен в тормозной системе с двухпроводным электропневматическим приводом. На фигурах 2 и 3 два положения включения дросселирующего устройства согласно фигуре 1 во время процесса торможения при исправном трубопроводе тормозного привода прицепа и на фигуре 4 - дросселирующее устройство согласно фигуре 1 во время процесса торможения при неисправном трубопроводе тормозного привода прицепа.

На фигурах 2 4 представлено зеркальное изображение дросселирующего устройства, относящегося к представленному на фигуре 1 устройству клапанного управления.

Выполненное в виде крана управления тормозами прицепа и представленное на фигуре 1 управляющее клапанное устройство 82 имеет закрытую крышкой 1 клапанную коробку 2, в которой с возможностью перемещения в направлении продольной оси клапанной коробки 2 размещен ускорительный поршень 4, герметизированный уплотнительным кольцом 5. Ускорительный поршень 4 отделяет распределительную камеру 3 от выходной камеры 8. Распределительная камера 3 посредством соединительного распределительного элемента 75, трубопровода рабочего тела 74, выполненного в виде клапана пропорционального регулирования 73 электромагнитного клапана и магистралью 46 соединена с магистралью 42 третьего контура тормозного привода оборудованного двигателем транспортного средства, служащего в качестве тягача. Через соединительный элемент, служащий выходом 9, выходная камера 8 соединена с тормозной магистралью прицепа 7, идущую к тормозному крану прицепа транспортного средства, служащего прицепом. Ускорительный поршень 4 нагружается пружиной 6 в направлении распределительной камеры 3.

Под ускорительным поршнем 4 установлен блок распределительных поршней 14, 19, 21, состоящий из первой части распределительного поршня 14, 19 и второй части распределительного поршня 21, причем обе части распределительного поршня 14, 19 и 21 жестко связаны друг с другом. Для соединения обеих частей распределительного поршня 14, 19 и 21 служит выполненное в виде трубы ответвление 19 первой части распределительного поршня 14, 19, которое проходит через отверстие в стенке корпуса в направлении выпускного отверстия для рабочего тела 22 клапанной коробки 2, ведущего в атмосферу. Первая часть распределительного поршня 14, 19 ограничивает своей обращенной к ускорительному поршню 4 стороной выходную камеру 8 для рабочего тела, а своей стороной, обращенной от распределительного поршня 4 входную камеру 16, 23. Сторона стенки корпуса, обращенная от первой части распределительного поршня 14, 19, вместе с обращенной к стенке корпуса стороной второй части распределительного поршня 21 ограничивает камеру 20, которая посредством не представленного здесь элемента присоединения соединена с тормозным краном с ручным управлением транспортного средства, служащего тягачом.

На обеих частях распределительного поршня 14, 19 и 21 предусмотрено по периметру по одному уплотнительному кольцу, причем уплотнительные кольца прилегают к внутренней стенке корпуса 2 с возможностью уплотнения таким образом, что между входной камерой 16, 23 и выходной камерой 8 не происходит никакого случайного обмена рабочим телом, а рабочее тело из камеры 20 не может попасть к выходному отверстию 22.

Между стенкой, ограничивающей проходное отверстие в стенке корпуса, и окружной поверхностью выполненного в форме трубы ответвления 19 первой части распределительного поршня 14, 19 предусмотрено уплотнительное кольцо, которое предотвращает обмен рабочим телом между давлением в камере 20 для рабочего тела и давлением в камере 16, 23 для рабочего тела.

В первой части 14, 19 распределительного клапана в центре предусмотренная выточка, в которой размещено кольцеобразное тело, выполненное в виде седла клапана 11. Трубообразная часть, выполненная в виде элемента клапана 12, 16, имеет возможность перемещения в трубообразном ответвлении 19 первой части распределительного клапана 14, 19 с сохранением герметичности и нагружается с помощью пружины 13, снабженной опорой пружины, в направлении седла клапана 11. Ускорительный поршень 4 имеет на свой стороне, обращенной к первой части распределительного поршня 14, трубообразное ответвление, которое выполнено на своем свободном конце в виде седла клапана 10. Седло клапана 11 и звено клапана 12, 18 образуют впускной клапан 11, 12, 18, а седло клапана 10 образует с звеном клапана 12, 18 выпускной клапан 10, 12, 18 комбинированного впускного и выпускного клапана 11, 12, 18, 10. Через впускной клапан 11, 12, 18 выходная камера для рабочего тела 8 может соединяться с входной камерой 16, 23 для рабочего тела, а через выходной клапан 10, 12, 18 выходная камера 8 для рабочего тела может соединяться посредством проходного отверстия, служащего выходным отверстием 20 для рабочего тела, которое выполнено в форме трубообразного ответвления 19 первой части распределительного клапана 14, 9 с атмосферой.

Входная камера 16, 23 соединена с помощью элемента 17 подключения рабочего тела с магистральной частью 15 питающей магистрали прицепа 15, 42. Через не представленный здесь элемент подключения рабочего тела камера рабочего тела 20 соединена с тормозным краном с ручным управлением.

Клапан пропорционального регулирования 73 управляется с помощью электромагнита 72. Электромагнит 72 соединен через электрическую цепь управления 56 с электрическим сигнализатором 78 крана управления тормозным приводом автомобиля 55. При включении педального управления крана управления тормозами привода автомобиля 55 сигнализатор 78 через электрическую цепь управления 56 дает электрический сигнал, соответствующий, например, положению педального управления, электромагниту 72 клапан пропорционального регулирования 73. Этот электрический сигнал представляет собой давление, смодулированное краном управления тормозами привода автомобиля, которое предназначено для тормозной системы, транспортного средства, служащего тягачом, (автомобиля). Клапан пропорционального регулирования 73 модулирует давление, пропорциональное этому электрическому сигналу, которое затем служит управляющим давлением для крана управления тормозами прицепа.

Кран управления тормозного привода автомобиля 55 соединен через трубопровод 76 для рабочего тела с ресивером транспортного средства, служащего тягачом, а через другой трубопровод 77 для рабочего тела с тормозными цилиндрами или с клапанами тормозной системы транспортного средства, служащего тягачом, которые установлены перед тормозными цилиндрами.

В этом другом корпусе 61, который выполнен заодно с корпусом 2 крана управления тормозами прицепа, размещена чашеобразная деталь 37, 26. Вблизи днища 26 чашеобразная деталь 37, 26 имеет по своему периметру уплотнительное кольцо, которое с возможностью уплотнения прилегает к внутренней стенке корпуса 61. Чашеобразная деталь 37, 26, пропущена в отверстие корпуса 32, проходящее в направлении продольной оси корпуса 61, таким образом, что она своей открытой стороной обращена к отверстию корпуса 32, а своим днищем 26 закрывает один конец отверстия 32 корпуса. Своей открытой торцевой стороной чашеобразная деталь 37, 26 прилегает к кольцеобразному выступу стенки, ограничивающей отверстие 32 корпуса. На стороне чашеобразной детали 37, 26, имеющей днище 26, в паз, выполненный в стенке, ограничивающей отверстие корпуса 32, вставляется стопорное кольцо 25, которое удерживает чашеобразную деталь 37, 26 в отверстии корпуса 32 и вместе с кольцеобразным выступом предотвращает перемещение чашеобразной детали 37, 26 в направлении продольной оси отверстия корпуса 32.

В отверстии корпуса 32 напротив днища 26 чашеобразной детали 37, 26 поперек продольной оси отверстия корпуса 32 расположена стенка 49, которая разделяет отверстие корпуса 32 на первую часть отверстия корпуса, имеющую чашеобразную деталь 37, 26, и вторую часть отверстия корпуса, расположенную на другой стороне стенки 49.

Во второй части отверстия корпуса установлен с возможностью перемещения в направлении продольной оси отверстия 32 корпуса выполненный чашеобразно, ступенчатый дроссельный распределительный поршень 60, служащий первым исполнительным элементом для дросселя. Дроссельный распределительный поршень 60 имеет установленные по своему периметру два уплотнительных кольца 59, 54, которые с уплотнением прилегают к стенке, ограничивающей вторую часть отверстия корпуса.

В дроссельном распределительном поршне 60 с возможностью перемещения в направлении продольной оси дроссельного распределительного поршня 60 размещен вспомогательный распределительный поршень 70. Вспомогательный распределительный поршень 70 имеет установленное на своей окружности уплотнительное кольцо 58, которое с уплотнением прилегает к внутренней стенке дроссельного распределительного поршня 60. Сторона вспомогательного распределительного поршня 70, обращенная к днищу 62 дроссельного распределительного поршня 60, и днище 52 дроссельного распределительного поршня 60 образует между собой первую частичную камеру 65 дроссельной распределительной камеры 65, 64 для распределяемого рабочего тела с целью приведения в действие дроссельного распределительного поршня 60. Вторая частичная камера 64 дроссельной распределительной камеры 65, 64 ограничивается стороной вспомогательного распределительного поршня 70, обращенной от днища 52 дроссельного распределительного поршня 60, и крышкой 63, установленной против этой стороны вспомогательного распределительного поршня 70, которая запирает торцевую сторону второй части отверстия корпуса. По периметру крышки 63 установлено уплотнительное кольцо 62, которое с уплотнением прилегает к стенке второго корпуса 61, ограничивающей вторую часть отверстия корпуса.

Через пропускное отверстие 57, проходящее в основном поперек продольной оси дроссельного распределительного поршня 60 и расположенного в стенке дроссельного распределительного поршня 60, первая камера 65 дроссельной распределительной камеры 65, 64 связана с кольцевой камерой 69, которая опять же через трубопровод для рабочего тела в стенке первого корпуса 2 и второго корпуса 61, который выполнен в виде канала корпуса 71, связана с распределительной камерой 3 крана управления тормозами прицепа. Кольцевая камера 69 ограничивается зоной наружной боковой поверхности дроссельного распределительного поршня 60, расположенного между обоими уплотнительными кольцами 59, 54 дроссельного распределительного поршня 60, и внутренней стенкой второй части отверстия корпуса 32.

Дроссельный распределительный поршень 60 расположен в направлении от дроссельной распределительной камеры 65, 64, 51, 30 в центре и выполнены ступенчатыми, проходящими через сквозное отверстие 48 в стенке 49 в направлении днища 26 чашеобразной детали 37, 26. Часть 51, 30, имеющая больший диаметр, имеет по своему примеру уплотнительное кольцо 50, которое с уплотнением прилегает к стенке, ограничивающей сквозное отверстие 48.

На части 30 (51, 30), имеющей меньший диаметр, установлен с возможностью перемещения в направлении продольной оси 51, 30 дросселирующий поршень 80, изготовленный преимущественно из пластмассы или резины и служащий вторым исполнительным элементом. Дросселирующий поршень 80 с помощью усилия пружины 33, опирающийся на кольцеобразное тело 31, надетое на свободную кольцевую область ответвления 51, 30, удерживается выступом 84 (51, 30), образованным частью 51, имеющей больший диаметр, и служащей упором для дросселирующего поршня 80. Кольцеобразное тело 31 опирается опять же на предохранительное кольцо, которое заскакивает в паз на свободном конце ответвления 51, 30.

Чашеобразная деталь 37, 36 имеет на своей стороне, обращенной к дросселирующему поршню 80, цилиндрическую зону 36, к которой примыкает конически сужающаяся по направлению к днищу 26 чашеобразной детали 37, 26 зона 34.

Дросселирующий поршень 80 выполнен в виде ротационно-симметричного тела с цилиндрической средней зоной, простирающейся в направлении продольной оси части 51, 30, с примыкающей к ней и конически сужающейся в направлении днища 26 чашеобразной детали 37, 26 зоной 79 и с зоной 39, также примыкающей к цилиндрической средней зоне 38 и конически сужающейся по направлению к выступу 84 ответвления 51, 30.

Цилиндрическая зона 38 дросселирующего клапана 60 проходит в основном параллельно цилиндрической зоне 36 чашеобразной детали 37, 26. Также и зона 79 дросселирующего поршня 80, конически сужающаяся по направлению к днищу 26, проходит в основном параллельно конически сужающейся зоне 34 чашеобразной детали 37, 26.

Конически сужающаяся зона 34 чашеобразной детали 37, 26 служит практически седлом клапана для дросселирующего поршня 80, обладающего дополнительной функцией корпуса клапана.

Чашеобразная деталь 37, 26 имеет сужение. В этой суженной области в стенке чашеобразной детали 37, 26 размещены по меньшей мере два пропускных отверстия 29, 27 для рабочего тела.

Наружная боковая поверхность суженной зоны и противолежащая ей, ограничивающая первое частичное отверстие корпуса стенка ограничивают кольцевую камеру 35. Кольцевая камера 35 соединена посредством трубопровода для рабочего тела, выполненного в корпусе 2, 61 в виде канала корпуса 24, с входной камерой 23, 16 для рабочего тела, относящейся к крану управления тормозами прицепа.

Первая часть отверстия корпуса 32 разделена на входную камеру 40 и выходную камеру 35, 83, причем выходная камера 35, 83 лежит со стороны дросселирующего поршня 80, обращенной к днищу 26 чашеобразной детали 37, 26, и состоит из частичной камеры 83, расположенной в чашеобразной детали 37, 26, и кольцевой камеры 35, связанной через пропускные отверстия 29, 27, размещенные в стенки чашеобразной детали 37, 26, с частичной камерой 83. Входная камера 40 расположена на стороне дросселирующего поршня 80, обращенной от днища 26 чашеобразной детали 37, 26. Цилиндрическая зона 36 и коническая зона 34 чашеобразной детали 27, 36 ограничивает проходное отверстие 87, через которое входная камера 40 связана с выходной камерой 35. Проходное отверстие 87 и дросселирующий поршень 80 образуют дроссель 80, 87.

Через размещенный на втором корпусе 61 вход 41 для рабочего тела, магистральную часть 42 питающей магистрали 42, 15 прицепа, предназначенной для рабочего тела, а также через защитный клапан многоконтурного пневматического привода тормозной системы 43 и трубопровод 44, предназначенный для рабочего тела, входная камера 40 связана с ресивером сжатого воздуха 45, служащим источником рабочего тела для тормозной системы. Выходная камера 35, 83 соединена, как уже упомянуто, с входной камерой 23, 16, крана управления тормозами прицепа, предназначенной для рабочего тела, через канал 24, выполненный в корпусе, причем канал 24, выполненный в корпусе, соотнесенный с выходной камерой 35, 83 дросселирующего устройства 81 может рассматриваться в качестве выхода для рабочего тела, а соотнесенный с входной камерой 23, 16, крана управления тормозами прицепа 82, предназначенной для рабочего тела, в качестве входа для рабочего тела.

Ответвление 51, 30 дросселирующего распределительного поршня 60 имеет глухое отверстие 28, проходящее в направлении его продольной оси, которое, исходя из свободного конца ответвления 51, 30, размещается в нем. К концевой зоне глухого отверстия 28, находящегося в ответвлении 51, 30. примыкает отверстие, проходящее поперек продольной оси ответвления 51, 30, которое доходит до наружной боковой поверхности ответвления 51, 30. Глухое отверстие 28 и отверстие 47 образуют дроссельный канал 28, 47, посредством которого выходная камера 35, 83 постоянно связана с входной камерой 40.

Через дроссель 80, 87, состоящий из дросселирующего поршня 80 и проходного отверстия 87, выходная камера 35, 83 соединяется с входной камерой 40.

Величина проходного сечения X проходного отверстия дросселя 80, 87 определяется расстоянием между конической зоной 79 дросселирующего поршня 80 и противолежащей ему конической зоной 34 чашеобразной детали 37, 26, а также расстоянием между цилиндрической зоной 38 дросселирующего поршня 80 и противолежащей ему цилиндрической зоной 36 чашеобразной детали 37, 26. К проходному отверстию в данной форме исполнения дросселя 80, 87 должен быть причислен, однако, еще и дроссельный канал 28, 47.

Если в конической зоне 79 дросселирующего поршня 80 или в конической зоне 34 чашеобразной детали 37, 26 предусматриваются, соответственно, выступы, распространяющиеся на другой узел, которые обеспечивают минимальное расстояние между обоими узлами (дросселирующий поршень чашеобразная деталь), то можно отказаться от дополнительного дроссельного канала, так как при такой форме исполнения дросселя 80, 87 между дросселирующим поршнем 80, который выполняет также и функцию стержня клапана, и чашеобразной деталью 37, 26, снабженной седлом клапана (конической зоной чашеобразной детали), всегда остается зазор.

Дроссельный распределительный поршень 60 имеет на своей стороне, обращенной от дросселирующего клапана 80, центрально установленный стержень 67, который, проходя в направлении продольной оси вспомогательного распределительного поршня 70, распространяется на вторую частичную камеру 64. Стержень 67 проходит сквозь отверстие 66, расположенное центрично во вспомогательном распределительном поршне 70 и в ответвлении 68 вспомогательного распределительного поршня 70. Стержень 67 имеет такие аксиальные размеры, которые позволяют ему во время всего хода вспомогательного распределительного поршня 70 оставаться по меньшей мере внутри зоны отверстия 66, расположенного в ответвлении 68. Поперечное сечение стержня 67 и поперечное сечение отверстия 66 имеют такие размеры, которые обеспечивают наличие кольцевого зазора 85 между боковой поверхностью стержня 67 и стенкой, ограничивающей отверстие 66, посредством которого первая частичная камера 65 постоянно связана со второй частичной камерой 64 распределительной камеры дросселя 64, 65. Штифт 67 образует, таким образом, с отверстием 66 во вспомогательном распределительном поршне 69 и в ответвлении 68 неподвижный дроссель 67, 66, 85 для дросселирования потока рабочего тела из первой частичной камеры 65 ко второй частичной камере 64 и наоборот.

Кран управления тормозами прицепа имеет второй ускорительный поршень, установленный коаксиально относительно ускорительного поршня 4, и ограниченную им следующую распределительную камеру, которая связана с выходом для рабочего тела крана 55 управления тормозами привода автомобиля. Другой ускорительный поршень кинематически соединен с ускорительным поршнем 4 и служит для приведения в действие комбинированного впускного и выпускного клапана 10, 11, 12, если при задействованном кране 55 управления тормозами привода автомобиля в распределительную камеру 3 не поступает рабочее тело, что обусловлено, например, дефектом клапана пропорционального регулирования 73. При исправном клапане пропорционального регулирования 73 в случае задействования крана 55 управления тормозами привода автомобиля происходит подача управляющего давления из двух различных контуров торможения привода как в распределительную камеру 3, так и в следующую распределительную камеру. Другой ускорительный поршень удерживается в равновесии давлениями в обеих распределительных камерах. Комбинированный клапан для впуска и выпуска 10, 11, 12 управляется ускорительным поршнем 4.

Дросселирующий распределительный поршень 60 нагружается пружиной 53 в направлении второй частичной камеры 64 таким образом, что пружина 53 опирается на стенку 49.

На фигурах 2 и 3 дросселирующее устройство представлено в своем первом рабочем положении и в своем втором рабочем положении во время процесса торможения при исправном трубопроводе тормозного привода прицепа.

Фигура 4 показывает дросселирующее устройство при дефектном трубопроводе тормозного привода прицепа в процессе торможения.

Для лучшей наглядности узлы, изображенные на фигурах 2 4, которые аналогичны узлам, изображенным на фигуре 1, снабжены теми же ссылочными позициями, что и на фигуре 1.

Дросселирующее устройство, представленное на фигурах 2, 3 и 4, имеет конструкцию, идентичную конструкции дросселирующего устройства согласно фигуре 1. По этой причине мы детально останавливаемся на положениях включения дросселирующего устройства, представленных на фигурах 2 4.

Ниже подробно поясняется функция описанного выше крана управления тормозами прицепа, размещенного в тормозной системе с двухпроводным пневматическим приводом, который снабжен дросселирующим устройством.

В нерабочем состоянии сжатый воздух ресивера выходит из части трубопровода 42 питающей магистрали прицепа 42, 15 (третий тормозной контур или соответственно контур торможения привода прицепа) транспортного средства, служащего тягачом, через вход 41 для рабочего тела во входной камере 40 и в выходной камере 83, 35 дросселя 80, 87 дросселирующего устройства 81, а также через канал 24, выполненный в корпусе, во входной камере для рабочего тела 23, 16 крана управления тормозами прицепа 82 и, наконец, через элемент подключения 17 крана управления тормозами прицепа 82 в магистральной части 15 ресиверного трубопровода прицепа 42, 15. Ускорительный поршень 4 и распределительный поршень 14, 19, 21 крана управления тормозами прицепа 82, а также дросселирующий распределительный поршень 60, вспомогательный распределительный поршень 70 и дросселирующий поршень 80 дросселирующего устройства 81 находятся в положении, представленном на фигуре 1.

При включении тормозного крана автомобиля 55 электрический сигнал, зависящий от положения педали управления или же пропорциональный давлению, создаваемому тормозным краном 55 автомобиля, поступает от сигнализатора 78 через электрическую линию управления 56 к электромагниту 72 клапана пропорционального регулирования 73. Клапан пропорционального регулирования 73 создает при этом давление, соответствующее давлению в тормозной системе транспортного средства, служащего тягачом. Давление создаваемое клапаном пропорционального регулирования 73 подается через распределительный вход 75 в распределительную камеру 3 крана управления тормозами прицепа 82. Давление, возникающее в распределительной камере 3, перемещает ускорительный поршень 4 в направлении распределительного поршня 14, 19, 21. При этом седло клапана 10 соприкасается с элементом клапана 12. Выпускной клапан 10, 12 закрыт, а впускной клапан 11, 12 достигает при продолжающемся движении вниз ускорительного поршня 4 положения открытия. Сжатый воздух, находящийся в выходной камере 83, 35 дросселирующего устройства 81 и во входной камере 23, 16 крана управления тормозами прицепа 82, предназначенной для рабочего тела, через открытый впускной клапан 11, 12 комбинированного впускного и выпускного клапана 10, 11, 12 поступает в выходную камеру 8, предназначенную для рабочего тела, и далее через элемент подключения рабочей среды, служащий выходом 9 для рабочего тела, и трубопровод тормозного привода прицепа 7 к тормозному крану прицепа, который здесь не изображен.

От магистральной части 42 ресиверного трубопровода прицепа 42, 15 транспортного средства, служащего тягачом, расположенной перед дросселирующим устройством 81, сжатый воздух через входную камеру 40, проходное отверстие 87 и выходную камеру 83, 29, 35 дросселирующего устройства 81, а также через канал 24 корпуса поступает во входную камеру, 23, 16 для рабочего тела крана управления тормозами прицепа 82. Это течение сжатого воздуха в начале процесса торможения происходит недросселированно. Проходное сечение Х дросселя 80, 87 дросселирующего устройства 81 имеет по возможности большой размер, то есть дроссель 80, 87 находится в своем недросселирующем рабочем положении.

Через трубопровод для рабочего тела, образованный каналом 71 в корпусе, кольцевую камеру 69, а также проходное отверстие 57 в стенке дросселирующего распределительного поршня 60 сжатый воздух поступает из распределительной камеры 3 крана управления тормозами прицепа 82 в первую частичную камеру 65 дросселирующего устройства 81. Управляющее давление, создаваемое в первой частичной камере 65 и предназначенное для дросселирующего устройства 81, вызывает перемещение вспомогательного распределительного поршня 70 в направлении второй частичной камеры 64 дросселирующего устройства 81 до того момента, пока он не коснется упора 86, жестко закрепленного на корпусе и образованного крышкой 63, как это представлено на фигуре 2. Это перемещение вспомогательного распределительного поршня 70 вызвано тем, что сжатый воздух от первой частичной камеры 65 через кольцевой зазор 85 между стержнем 67 и отверстием 66, находящимся во вспомогательном распределительном поршне 70, поступает во вторую частичную камеру 64, служащую вспомогательной камерой, только дросселированно, и по этой причине рост давления во второй частичной камере 64 происходит медленнее, чем рост давления в первой частичной камере 65.

Нагружаемая сжатым воздухом в первой частичной камере 65 рабочая поверхность 52 дросселирующего распределительного поршня 60 рассчитана таким образом, что усилие давления в первой частичной камере 65 оказывается недостаточным для преодоления усилия нагружаемой дросселирующим распределительным поршнем 60 пружины 53, которое противодействует этому усилию. Дросселирующий распределительный поршень 60 остается в своем первом рабочем положении, служащим в качестве исходной позиции, в котором дроссель 80, 87 находится в своем недросселирующем первом положении, пока давление во второй частичной камере 64 не достигает величины давления в первой частичной камере 65.

Дросселирующий поршень 80 не изменяет своего положения, так как поверхность набегающего потока, обращенная к входной камере 40, является такой же по величине, как и его поверхность отходящего потока обращенная к выходной камере 83, 35, а пружина 33 нагружает дросселирующий поршень 80 в направлении входной камеры 40, и поскольку проходное сечение (X) дросселя 80, 87 в первом рабочем положении дросселирующего распределительного поршня 60 рассчитывается таким образом, что поток сжатого воздуха от входной камеры 40 к выходной камере 83, 35 не может переместить дросселирующий поршень 80 в позицию, уменьшающую проходное сечение (X) дросселя 80, 87.

Давление во второй частичной камере 64 воздействует дополнительно на кольцевую поверхность 88 дросселирующего распределительного поршня 60, которая ограничивает вторую частичную камеру 64, в направлении против силы воздействия пружины 53. В результате того, что дополнительно к рабочей поверхности 52 дросселирующего распределительного поршня 60 потоком сжатого воздуха, поступающим во вторую частичную камеру 64, нагружается кольцевая поверхность 88 дросселирующего распределительного поршня 60, увеличивается сила, которую оказывает управляющее давление в первой частичной камере 65 и во второй частичной камере 64 на дросселирующий распределительный поршень 60, при повышении давления во второй частичной камере 64. Если давление во второй частичной камере 64 достигает величины давления, в первой частичной камере 65, так что устанавливается равновесие между силами, воздействующими на вспомогательный распределительный поршень 70 и направленными навстречу друг другу, то сила управляющего давления в дросселлирующей распределительной камере 65, 64, воздействующая на дросселирующий распределительный поршень 60, становится больше, чем усилие пружины 53, воздействующее во встречном направлении на дросселирующий распределительный поршень 60. Площадь дросселирующего распределительного поршня 60, нагруженная теперь давлением, становится больше на кольцевую поверхность 88 дросселирующего распределительного поршня 60. Дросселирующий распределительный поршень 60 смещается с помощью рабочего тела, используемого для управления, в направлении стенки 49, служащей в качестве упора для дросселирующего распределительного поршня 60, до соприкосновения с ней. При этом размещенный на ответвлении 51, 30 дросселирующего распределительного поршня 60 дросселирующий поршень 80, который прилегает к упору 84 дросселирующего распределительного поршня 60, и таким образом захватывается дросселирующим распределительным поршнем 60, погружается в цилиндрическую зону 36 чашеобразной детали 37, 26. Дросселирующий распределительный поршень 60 и дросселирующий поршень 80 находятся сейчас в своем втором рабочем положении. Дроссель 80, 87 находится в своем определенном дросселированном втором рабочем положении, как это представлено на фигуре 3.

В результате того, что дросселирующий поршень 80 погружен в цилиндрическую зону 36 чашеобразной детали 37, 26, уменьшается проходное сечение (Х) проходного отверстия 87 дросселя 80, 87 на величину кольцевого зазора, который ограничивается наружной боковой поверхностью цилиндрической зоны 38 дросселирующего поршня 80 и стенкой цилиндрической зоны 36 чашеобразной детали 37, 26. Этот зазор рассчитан таким образом, что поток сжатого воздуха, приходящий в состояние покоя после начала процесса торможения, от входной камеры 40 к выходной камере 83, 29, 35 дросселирующего устройства 81 будет не в состоянии прижать дросселирующий поршень 80, преодолевая усилие пружины 33, к конической зоне 34 чашеобразной детали, служащей седлом клапана, и, таким образом, уменьшить проходное сечение дросселя 80, 87 до значения, которое приблизительно равно 0.

Одновременно с описанными выше процессами, происходящими в дросселирующем устройстве 81, давление в выходной камере 8 крана управления тормозами прицепа 82, предназначенной для рабочего тела, продолжает расти. Давление в выходной камере 8 крана управления тормозами 82, предназначенной для рабочего тела, нагружает сторону ускорительного поршня 4, обращенную от распределительной камеры 3 крана управления тормозами прицепа 82, и перемещает его против усилия, воздействующего на ускорительный поршень 4, которое создает давление в распределительной камере 3, и имеющего противоположное направление, в направлении распределительной камеры 3. Впускной клапан 11, 12 комбинированного впускного и выпускного клапана 11, 12, 10 переходит в положение закрытия. Заключительное положение крана управления тормозами прицепа 82 достигнуто.

Если процесс торможения закончен, то из распределительной камеры 3 крана управления тормозами прицепа 82 по сигналу, выдаваемому сигнализатором 78 тормозного клапана автомобиля 55, через клапан пропорционального регулирования 73 происходит удаление воздуха. Ускорительный поршень 4 перемещается в направлении распределительной камеры 3, причем седло клапана 10 элемента клапана 12 комбинированного впускного и выпускного клапана 10, 12, 11, поднимается. Выпускной клапан 10, 12 комбинированного впускного и выпускного клапана 10, 11, 12 достигает положения открытия. Из выходной камеры 8 крана управления тормозами прицепа 82, предназначенной для рабочего тела и, таким образом, также и из трубопровода тормозного привода прицепа 7 через выпускное отверстие 22, предназначенное для рабочего тела, воздух выводится в атмосферу. Одновременно с этим процессом давление в первой частичной камере 65 и во второй частичной камере 64 дросселирующего устройства 81 через канал 71, распределительную камеру 3 крана управления тормозами прицепа 82 и клапан пропорционального регулирования 73 сбрасывается в атмосферу. Пружина 53 перемещает дросселирующий распределительный поршень 60 так далеко вверх, в направлении второй частичной камеры 64, пока она не коснется упора 86. С помощью усилия пружины 33 дросселирующий поршень 80 перемещается в направлении входной камеры 40 дросселирующего устройства 81 и приходит в соприкосновение с упором 84 дросселирующего распределительного поршня 60. Дросселирующий распределительный поршень 60 и также дросселирующий поршень 80 находится тогда опять в их исходном положении. Дросселирующий поршень 80 занял свое первое рабочее положение, в котором дроссель 80, 87 находится в своем недросселированном рабочем положении, как это представлено на фигурах 1 и 2.

Если проводится рабочее торможение, после того, как стал неисправным трубопровод тормозного привода прицепа 7, в экстремальном случае он порвался, или если во время процесса торможения возникает дефект на трубопроводе тормозного привода прицепа 7, то падает давление в выходной камере 8 для рабочего тела, а также во входной камере 23, 16, для рабочего тела крана управления тормозами прицепа 82, а тем самым, также и в выходной камере 83, 29, 3: дросселирующего устройства 81. Причиной падения давления в указанных камерах является то, что давление во входной камере для рабочего тела 23, 16 крана управления тормозами прицепа 82 быстро уменьшается через впускной клапан 11, 12 комбинированного впускного и выпускного клапана 11, 12, 10, а также через выходную камеру 8 для рабочего тела и дефектное место в трубопроводе тормозного привода прицепа 7.

Падение давления во входной камере для рабочего тела 23, 16, крана управления тормозами прицепа способствует также, как было уже упомянуто, падению давления в выходной камере 29, 83, 35 дросселирующего устройства 81.

Проходное сечение (Х) дросселя 80, 87 во втором рабочем положении дросселирующего распределительного поршня 60 и, таким образом, также и дросселирующего поршня 80 рассчитано таким образом, что при неповрежденном трубопроводе тормозного привода прицепа 7 после начала процесса торможения сжатый воздух из входной камеры 40 дросселирующего устройства 81 также быстро устремляется в выходную камеру 83, 29, 35 дросселирующего устройства 81, как и сжатый воздух из выходной камеры 83, 29, 35, так что равновесие между силой, которая воздействует во входной камере 40 на дросселирующий поршень 80, и силой, которая направлена в сторону, противоположную этой силе, и которую оказывает давление в выходной камере 83, 29, 35, а также с которой воздействует пружина 33 на дросселирующий поршень 80, и дросселирующий поршень 80 не меняет своего положения.

Перепад давления, возникающий при дефекте трубопровода тормозного привода прицепа 78 следствие падения давления на выходе 24 дросселя 80, 87, между давлением на входе 41 и давлением на выходе 24 дросселя 80, 87 оказывается выше силы давления во входной камере 40, воздействующей на конически сужающуюся зону 39 дросселирующего поршня 80, служащую поверхностью притока, по сравнению с силой, оказываемой давлением в выходной камере 83, 29, 35 в противоположном направлении на зону дросселирующего поршня 80, служащую поверхностью оттока, и силой, с которой воздействует пружина 33 в направлении усилия, оказываемого давлением в выходной камере 83, 29, 35 на дросселирующий поршень 80.

Вследствие этого дросселирующий поршень 80 перемещается в направлении конически сужающейся поверхности 34 чашеобразной детали 37, 26, служащей в качестве седла клапана, и соприкасается с ней своей конически сужающейся зоной 79 в направлении выходной камеры 83, 29, 35. Проходное отверстие (Х), ограниченное дросселирующим поршнем 80 и цилиндрической зоной 36, а также конической зоной 34 чашеобразной детали 37, 26, теперь закрыто. Сжатый воздух попадает теперь к выходной камеры 83, 29, 35, дросселирующего устройства 81 из входной камере 40 только через дросселирующее отверстие 47, 28, расположенное в ответвлении 51, 30 дросселирующего распределительного поршня 60.

Последующая вентиляция выходной камеры 83, 29, 35 и таким образом также связанной с ней посредством канала 24, выполненного в корпусе, входной камеры для рабочего тела 23, 16 крана управления тормозами прицепа 82 осуществляется сейчас дросселированое через уменьшенное проходное сечение дросселирующего устройства 81, образованное дросселирующим отверстием 47, 28. Давление же, образующееся в магистральной части питающей магистрали прицепа 42, 15, расположенной позади дросселя 80, 87 и ведущей к прицепу, быстро уменьшается через впускной клапан 11, 12 комбинированного впускного и выпускного клапана 11, 12, 10 и дефектный трубопровод тормозного привода прицепа 7.

Параметры дросселя 80, 87 выбираются таким образом, что после обрыва трубопровода тормозного привода прицепа 7 давление в питающей магистрали прицепа 42, 15 уменьшается до заданного значения, например, 1, 5 бар по европейским правилам ICE, в течение двух секунд после включения тормозного клапана транспортного средства, выступающего тягачом. Поскольку тормозной кран прицепа, расположенный на прицепе, сконструирован таким образом, что он вследствие падения давления названного вида в питающей магистрали прицепа 42, 15 автоматически переключается в рабочее состояние, вызывающее торможение прицепа, то допускаемая выше возможность обрыва трубопровода тормозного привода прицепа 7 при осуществлении рабочего торможения автомобиля приведет к принудительному торможению прицепа.

После устранения дефекта трубопровода тормозного привода прицепа 7 дросселирующее устройство 81 работает опять же так, как было описано выше.

Вместо второго дросселя 66, 67, образованного отверстием 66 во вспомогательном распределительном поршне 70 и стержнем 67, может быть предусмотрен также дроссель в трубопроводе 71, предусмотренном для рабочего тела, который ведет от распределительной камеры 3 крана управления тормозами прицепа 82 к первой частичной камере 65 дросселирующего устройства 81. В таком случае можно отказаться от размещения вспомогательного распределительного поршня 70, а также от связанной с ним второй частичной камеры 64.

В примере исполнения дросселирующий поршень 80 выполнен в виде корпуса клапана, который взаимодействует с седлом клапана. Предусмотрен клапан, который расположен отдельно от дросселирующего клапана 80 и приводимый в движение дросселирующим клапаном 80. Он может состоять, например, из элемента клапана, выполненного по типу шибера, который будет проходить у выхода рабочего тела выходной камеры 83, 29, 35 и действовать по типу диафрагмы.

Для управления дросселирующим поршнем 80 вместо дросселирующего распределительного поршня может найти применение также и исполнительный элемент, выполненный по другому. Этим по другому выполненным исполнительным элементом может быть сердечник электромагнита, который после приложения напряжения к электромагниту переводит дросселирующий поршень 80 из его первого рабочего положения в его второе рабочее положение. Электромагнит может принимать электрический сигнал включения от сигнализатора 78 тормозного крана автомобиля 55. Для того, чтобы при начале процесса торможения медленно перевести дросселирующий поршень 80 в его положение включения, необходимо в электрической линии управления, ведущей от электрического сигнализатора 78 тормозного крана автомобиля к электромагниту, предусмотреть элемент временной задержки.

Корпус дросселирующего устройства 81 может быть выполнен заодно с корпусом крана управления тормозами прицепа 82, как это представлено на чертеже. Имеется также возможность выполнения корпуса дросселирующего устройства 81 в виде корпуса, который не зависит от корпуса крана управления тормозами прицепа 82, так что дросселирующее устройство 81 может быть размещено отдельно от крана управления тормозами прицепа 82 в трубопроводе для рабочего тела, ведущем ко входу для рабочего тела крана управления тормозами прицепа 82, или же может быть подсоединено к корпусу крана управления тормозами прицепа.

Входная камера 23, 16 для рабочего управляющего клапанного устройства 82, которое выполнено в виде крана управления тормозами прицепа, имеет выход питающей магистрали прицепа 42, 15, из которого тормозная система прицепа автомобиля получает сжатый воздух ресивера. Измеряемые дроссель 80, 87 размещен между источником сжатого воздуха 45, 43 транспортного средства, служащего тягачом, и этим выходом. Имеется также возможность непосредственного соединения выхода 24 дросселирующего устройства с магистральной частью 15 трубопровода тормозного привода прицепа 42, 15, а также размещения дополнительного трубопровода для рабочего тела между входной камерой 23, 16 для рабочего тела устройства клапанного управления 82 и выходом 24 дросселирующего устройства 81. В этом случае выход 24 дросселирующего устройства 81 был бы точкой ответвления.

Использование: в тормозных системах транспортных средств с двухпроводным пневматическим приводом. Сущность изобретения: в питающей магистрали прицепа, идущей от транспортного средства, служащего тягачом, к прицепу, установлен дроссель с изменяющимся проходящим сечением. При обрыве трубопровода тормозного привода прицепа, соединяющего тормозную систему транспортного средства, служащего тягачом, с тормозной системой прицепа, поток сжатого воздуха, идущий от источника сжатого воздуха прицепа к тормозной системе прицепа, дросселируется для обеспечения возможности принудительного торможения прицепа. Дроссель имеет первый исполнительный элемент, служащий для его срабатывания, и второй исполнительный элемент, служащий в качестве дросселирующего поршня для дросселирования потока сжатого воздуха. 15 з.п. ф-лы, 4 ил.

| СТАЦИОНАРНОЕ ХРАНИЛИЩЕ ДЛЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2010 |

|

RU2437027C1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1997-10-20—Публикация

1994-12-23—Подача