Изобретение относится к медицинской технике и служит для установки в рабочее положение средств воздействия, например электродов УВЧ-аппаратов, при проведении физиотерапевтических процедур. Оно может быть использовано также в любой другой отрасли народного хозяйства, где требуется точная установка объекта манипуляций (инструмента, лампы) и надежная фиксация его в требуемом положении при простоте пользования держателем.

Известен электрододержатель для физиотерапевтических аппаратов, содержащий ряд рычагов (звеньев), связанных между собой шарнирами двух типов, обеспечивающих либо изменение угла между смежными рычагами, либо возможность их поворота вокруг своей оси. Оба типа шарниров этого держателя выполнены в виде двух тонкостенных конических втулок, размещенных в сквозных конических отверстиях сопряженных концов рычагов и зафиксированных болтовым соединением, различно ориентированных относительно связанных ими смежных рычагов. Фиксация держателя в требуемом положении обеспечивается за счет сил трения на контактирующих поверхностях смежных рычагов и конических втулок и зависит от площади контакта.

Недостатки данной конструкции - низкая надежность, необходимость периодического проведения подрегулировок усилия затяжки шарниров в процессе эксплуатации и сложность сборки, исключающей использование технологического инструмента, связанные с низкой точностью изготовления конических поверхностей втулок и отверстий в сопрягаемых рычагах при литье их из пластмассы из-за больших технологических допусков на литье пластмассы, ведущей к уменьшению площади контакта рабочих поверхностей в шарнирах.

Известен также держатель для физиотерапевтических аппаратов, содержащий ряд рычагов (звеньев), сопряженных по плоским поверхностям своими концами с образованием шарнирных соединений двух типов, зафиксированных стяжными элементами, установленными в сквозных соосных отверстиях, выполненных по оси шарнира. Крайние рычаги держателя снабжены один - средством для крепления к опоре (корпусу физиотерапевтического аппарата), другой - средством для удержания объекта манипуляций (электрода аппарата) в виде гнезда с кулачками.

Используемые в этом держателе шарниры первого типа образованы концами смежных рычагов, выполненными в виде плоских петель с центральными отверстиями в них, и фланцами, установленными снаружи петель так, что их выступы заведены в отверстия петель до зацепления друг с другом. В шарнирах второго типа смежные рычаги сопряжены по торцам, в одном из которых по оси рычага выполнены пазы и жестко закреплен стяжной элемент, а конец смежного рычага выполнен в виде стакана с центральным отверстием в дне. В стакане установлен фланец, выступ которого проходит через отверстие в дне стакана до зацепления с пазами в торце смежного рычага, а стяжной элемент проходит через отверстие во фланце внутрь стакана, где он фиксируется, например, гайкой.

В шарнирах этого держателя обеспечивается постоянство момента трения в течение всего времени эксплуатации, чем повышается надежность в работе и исключается необходимость подрегулировок в процессе эксплуатации. Более простая конфигурация элементов держателя и отсутствие конусных поверхностей повышает технологичность конструкции и точность изготовления ее деталей.

Однако в таком держателе шарниры двух типов, обеспечивающие либо изменение угла между рычагами, либо их поворот вокруг продольной оси держателя, создают неудобство пользования держателем из-за невозможности одновременного срабатывания всех шарниров, при этом необходимо поочередно перемещать рычаги, образующие держатель.

Шарнир второго типа между двумя шарнирами первого типа, изменяющими угол между смежными рычагами держателя, со стороны его рабочего конца, снижает гибкость рабочего конца держателя из-за удлинения колен (пара рычагов) держателя, что в свою очередь снижает точность установки объекта манипуляций в требуемое положение.

Кроме того, наличие в держателе двух типов шарниров увеличивает инвариантность выполнения концов сопрягаемых рычагов держателя, что снижает технологичность конструкции, усложняет процесс сборки держателя и ограничивает возможности компоновки держателей под широкий диапазон нагрузок (существенно различающиеся по весу объекты манипуляций), ограничивая тем самым область применения держателя.

Изобретение решает задачу повышения эргономичности (удобства пользования) и гибкости держателя (особенно со стороны его рабочего конца) при высокой надежности в широком диапазоне регулирования нагрузок и технологичности конструкции путем унификации элементов держателя.

Решение указанной задачи обеспечивается тем, что в держателе рычажного типа, содержащем ряд рычагов-звеньев, сопряженных своими концами по плоским поверхностям с образованием шарнирных соединений, зафиксированных по оси шарнира соединительно-стяжным элементом, в котором крайние звенья снабжены одно - средством для крепления к опоре, другое - средством для удержания объекта манипуляций, каждое промежуточное звено держателя содержит два рабочих элемента, жестко закрепленных на противолежащих поверхностях общего основания, плоские рабочие поверхности которых взаимно перпендикулярны и перпендикулярны плоскости поперечного сечения основания, по центру рабочей поверхности каждого рабочего элемента выполнено сквозное отверстие для размещения соединительно-стяжного элемента, одно из которых снабжено средством для жесткой связи относительно оси шарнира этого рабочего элемента с соединительно-стяжным элементом, причем каждая пара соседних звеньев держателя сочленена по рабочим поверхностям одного, входящего в каждое звено пары, рабочего элемента, соединительно-стяжной элемент, жестко относительно оси шарнира зафиксированный в отверстии одного из сочлененных рабочих элементов, пропущен с возможностью поворота относительно оси шарнира через совмещенные с ним отверстия второго рабочего элемента и отверстия в элементах шарнирного соединения, размещенных в гнездах, выполненных в теле рабочих элементов с внешней стороны от их рабочих поверхностей соосно центральным отверстиям в них.

Во втором варианте держателя по меньшей мере одно из промежуточных звеньев имеет повышенную толщину основания по сравнению с толщиной оснований остальных промежуточных звеньев.

В третьем варианте выполнения держатель содержит дополнительное звено со средством крепления к опоре и дополнительный ряд промежуточных звеньев, закрепленный на опоре параллельно основному ряду, число промежуточных звеньев в котором равно их числу в основном ряду и включает, как и основной ряд, одно звено с повышенной толщиной основания, рабочие элементы которых со стороны рабочего конца держателя связаны между собой путем их сопряжения по плоским поверхностям по меньшей мере с одной плоской накладкой с образованием шарнирных соединений, аналогичных шарнирам в местах сочленения промежуточных звеньев, причем звено, содержащее средство для удержания объекта манипуляций, соединено с параллельными рядами промежуточных звеньев через третий ряд промежуточных звеньев с малой толщиной оснований, рабочий элемент крайнего из которых, обращенный в сторону опоры, сопряжен с упомянутой накладкой по плоским поверхностям с образованием шарнирного соединения.

Промежуточное звено любого из трех вариантов держателя может быть выполнено различным образом. В одном варианте его выполнения каждый рабочий элемент промежуточного звена выполнен в виде плоской петли.

Во втором варианте выполнения промежуточного звена один рабочий элемент выполнен в виде петли, центральное отверстие которой снабжено средством для жесткой связи с соединительно-стяжным элементом, а другой - в виде вилки из двух параллельных плоских петлевидных зубьев с соосными центральными отверстиями в них, а сочленение соседних звеньев по рабочим поверхностям рабочих элементов реализуется путем размещения петли одного звена между зубьями вилки соседнего звена.

Плоская накладка для соединения рядов промежуточных звеньев в держателе по третьему варианту выполнения имеет отверстия с параллельными осями, снабженные средствами для закрепления относительно оси шарнира соединительно-стяжного элемента, либо отверстия с параллельными осями и соосные им гнезда, выполненные снаружи от ее рабочей поверхности для размещения в них элементов шарниров и снабженные средствами для жесткой связи части из последних с накладкой относительно оси шарнира.

Соответствие заявляемого решения критерию "изобретательский уровень" и существенность отличительных признаков определяются тем, что конструкция промежуточных звеньев держателя за счет взаимного перпендикулярного расположения в каждом из них рабочих поверхностей рабочих элементов позволяет отказаться от использования в держателе шарниров второго типа для поворота объекта манипуляций вокруг оси держателя, который в заявляемом держателе благодаря указанному выполнению его звеньев и их компоновке, при которой оси каждых двух соседних шарниров также взаимно перпендикулярны, достигается при максимальном изгибе трех соседних звеньев.

Этим обеспечивается максимальная унификация конструктивных деталей держателя, благодаря возможности использования одного типа шарниров - шарниров изгиба, и одного типа составляющих держатель рычагов-звеньев, за исключением крайних звеньев (со средствами крепления). Этим же существенно повышается технологичность конструкции исключаются все другие недостатки аналогов и прототипа, связанные с необходимостью использования в них двух типов шарниров, а при малой толщине оснований звеньев, образующих держатель в виде цепи из аналогичных звеньев, различно ориентированных относительно продольной оси держателя, существенно повышается его гибкость, надежность фиксации положения которого обеспечивается использованием шарниров с пакетами прокладок, обуславливающими широкий диапазон регулирования нагрузок в них.

Кроме того, унификация конструкции держателя дополнительно повышается в случае повышенной толщины основания хотя бы одного из составляющих его промежуточных звеньев по сравнению с толщиной оснований остальных промежуточных звеньев ряда, поскольку это повышает жесткость держателя в целом при обеспечении необходимой гибкости его рабочего конца, что позволяет использовать описываемый держатель для манипуляций объектами, значительно различающимися по весу, под порядок значений которого может подбираться конкретная толщина основания этого промежуточного звена. Таким образом, существенно расширяется сфера применения предлагаемого держателя.

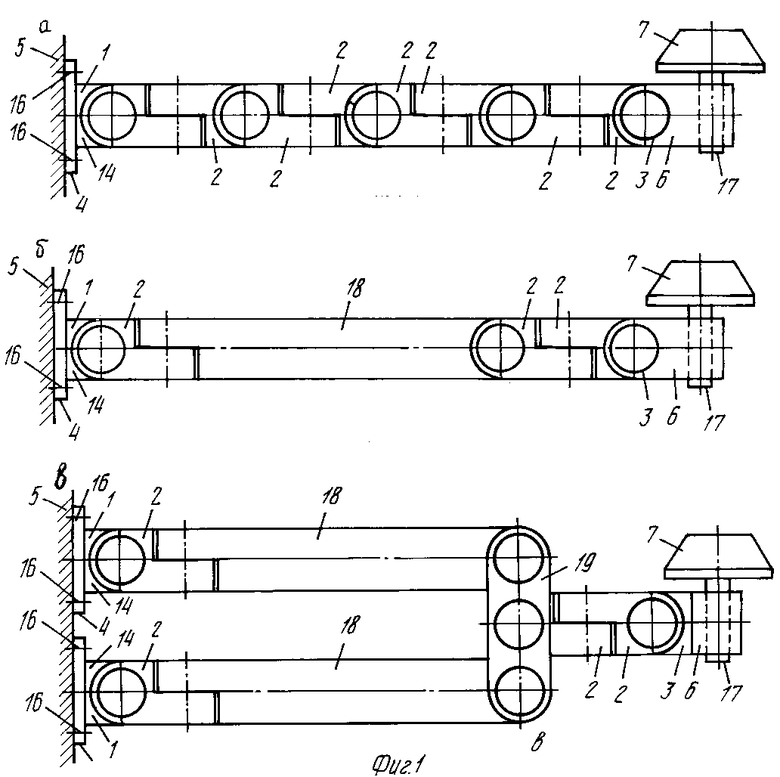

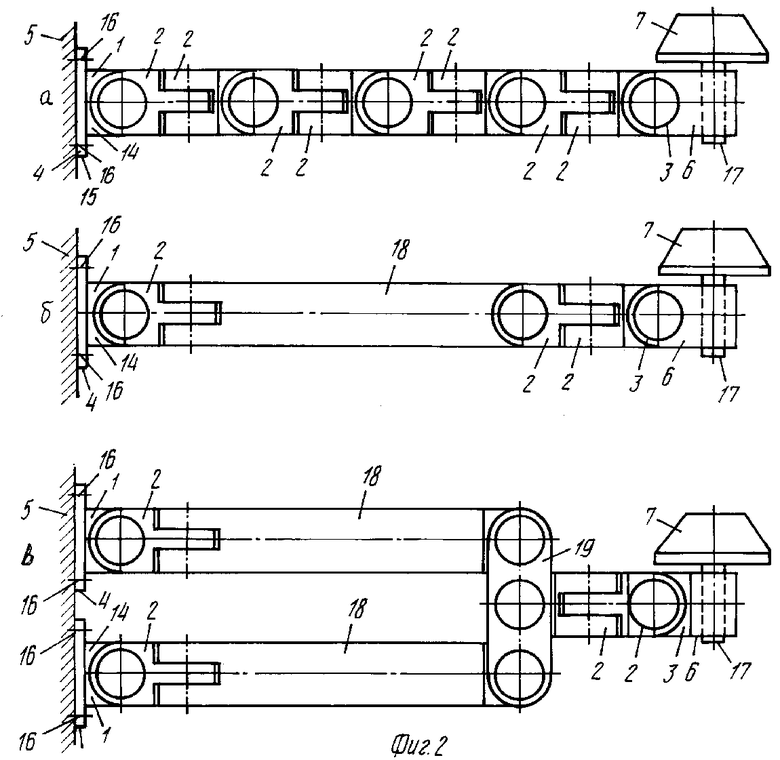

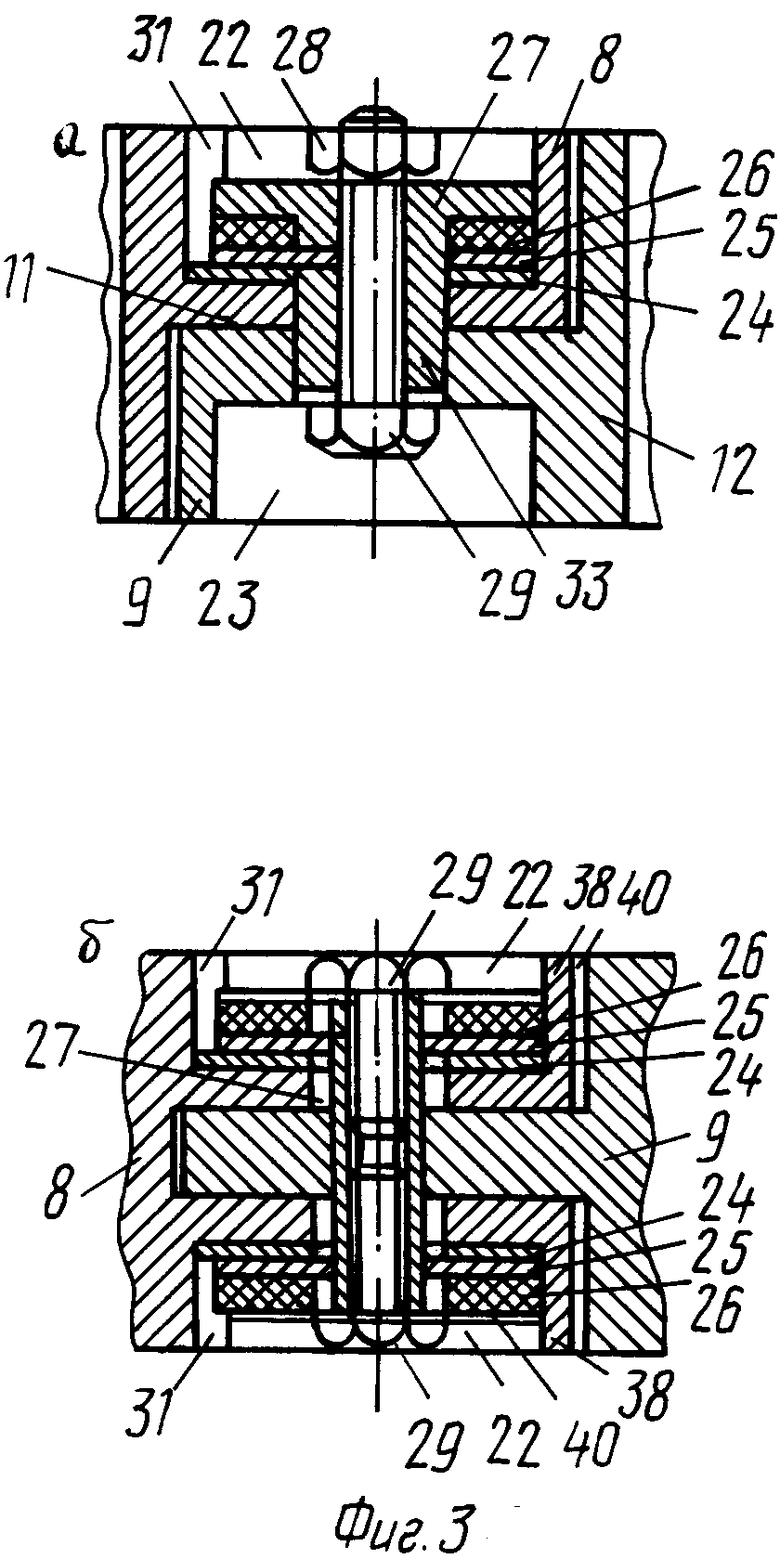

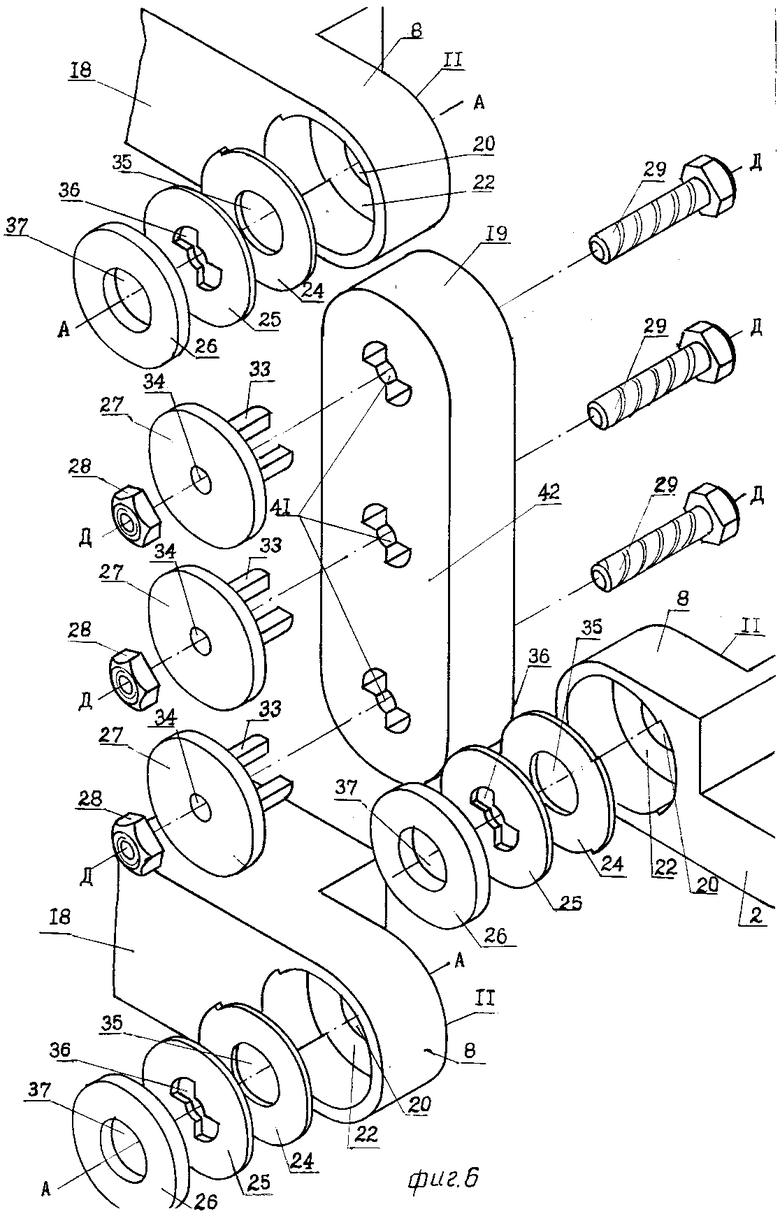

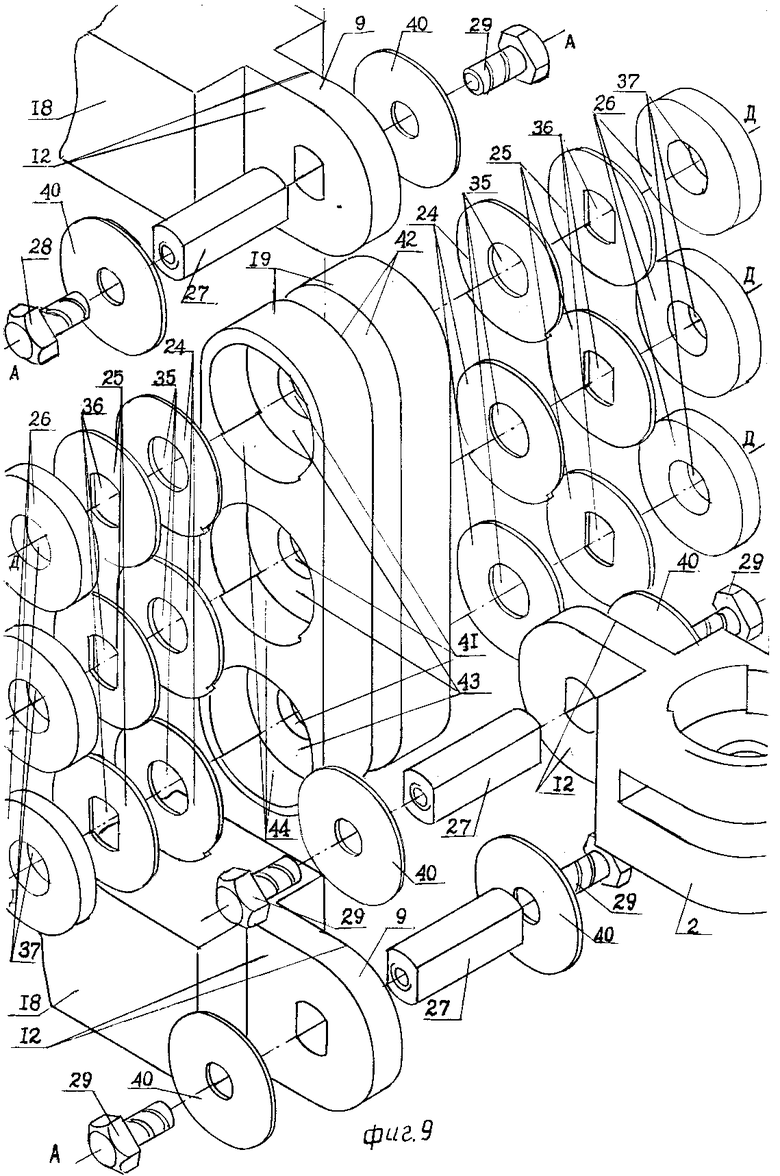

На фиг. 1 (а-в) и 2 (а-в) изображены три варианта выполнения держателя с использованием промежуточного звена по первому варианту его выполнения (фиг. 1 а-в) и по второму варианту промежуточного звена (фиг. 2 а-в); на фиг. 3 (а, б) - варианты конструктивного выполнения шарнирных соединений промежуточных звеньев держателя; на фиг. 4 и 5 - варианты конструктивного выполнения промежуточных звеньев держателя в изометрии; на фиг. 6 - 9 - варианты конструктивного выполнения узла сочленения через накладки рядов промежуточных звеньев держателя по третьему его варианту.

Держатель рычажного типа содержит ряд звеньев 1-3, сопряженных по плоским поверхностям с образованием шарнирных соединений, причем оси А, В каждых двух соседних шарниров взаимно перпендикулярны между собой и перпендикулярны продольной оси С держателя.

Крайнее звено 1 держателя снабжено средством 4 для крепления к опоре 5, а крайнее звено 3 содержит средство 6 для удержания объекта манипуляций 7.

Промежуточные звенья 2 держателя выполнены идентично и содержат каждое два рабочих элемента 8 и 9, жестко закрепленных на противолежащих поверхностях общего основания 10, причем плоские рабочие поверхности 11 (рабочего элемента 8) и 12 (рабочего элемента 9) взаимно перпендикулярны и перпендикулярны плоскости 13 поперечного сечения основания 10.

Концы крайнего звена 1 держателя и крайнего звена 3, обращенные к промежуточным звеньям 2 ряда, выполнены аналогично рабочему элементу 8 промежуточного звена 2 в случае их сопряжения с рабочим элементом 9 соответствующего крайнего из промежуточных звеньев 2, либо аналогично рабочему элементу 9 промежуточного звена 2, если они сопряжены с рабочими элементами 8 промежуточных звеньев 2 и образуют с последними шарнирные соединения изгиба, аналогичные шарнирным соединениям каждых двух сочлененных промежуточных звеньев 2.

Средство для крепления 4 держателя к опоре 5 и средство 6 для удержания объекта манипуляций 7 закреплены в основаниях 14 звеньев 1 и 3 соответственно со стороны их свободных концов. Каждое из средств 4 и 6 может быть выполнено любым известным образом. Например, средство 4 может быть выполнено в виде пластины 15 с отверстиями 16, например, под болты, крепящие держатель к опоре 5, а средство 6 может быть выполнено, например, в виде сквозного отверстия или гнезда с кулачками 17 для закрепления в нем объекта манипуляций 7 (например, электрода физиотерапевтического аппарата).

В первом варианте выполнения держателя (фиг. 1а, 2а) все промежуточные звенья 2 имеют малую толщину основания 10, чем обеспечивается максимально возможная для данной конструкции гибкость держателя по всей его длине. Это позволяет использовать такой держатель в приборах и аппаратах, предъявляющих повышенные требования к гибкости крепления объекта манипуляций 7, но ограничивает его использование с точки зрения веса объекта манипуляцией.

Второй вариант выполнения держателя (фиг. 1б, 2б) в числе промежуточных звеньев 2 содержит звено 18, конструктивное выполнение которого - два рабочих элемента 8 и 9, жестко закрепленные на основании 10, как это было описано выше, идентично выполнению промежуточных звеньев 2, но толщина основания 10 звена 18 существенно превышает толщину оснований 10 остальных промежуточных звеньев 2.

При этом между звеном 1 держателя и звеном 18 размещено хотя бы одно промежуточное звено 2 с малой толщиной основания 10, что обеспечивает необходимые две степени свободы перемещения держателя в целом относительно опоры 5.

Со стороны рабочего конца держателя между звеном 18 и звеном 3 установлено не менее двух промежуточных звеньев 2 с малой толщиной основания 10, обеспечивая этим не менее трех степеней свободы для перемещения объекта манипуляций 7, причем, чем большее число промежуточных звеньев 2 с малой толщиной основания 10 будет установлено между звеньями 18 и 3, тем большей гибкостью будет обладать рабочий конец держателя, обуславливая возможность более точного подведения объекта манипуляций 7 в требуемое рабочее положение.

Общее число степеней свободы держателя по данному варианту выполнения меньше, чем при его выполнении по первому варианту, однако и в этом случае обеспечивается достаточная гибкость держателя со стороны рабочего конца его. Преимуществом же данного варианта по сравнению с первым является возможность его использования для объектов манипуляций 7 со значительно большим весом, т. е. расширяется диапазон использования его по весу объектов манипуляций 7 за счет замены нескольких звеньев 2 с малой толщиной оснований 10 на одно звено 18 с удлиненным основанием 10. Это позволяет существенно уменьшить силу, которую необходимо приложить оператору для перемещения тяжелого объекта манипуляций 7, при пользовании держателем и тем самым создает удобство пользования держателем.

Третий вариант (фиг. 1в, 2в) выполнения держателя предназначен для использования при манипуляции объектами еще более тяжелыми, чем в варианте два, дополнительно расширяя диапазон пользования держателя по весу объектов манипуляций 7 за счет разнесения большего крутящего момента, возникающего в таких случаях вблизи опоры 5, по двум параллельно установленным рядам звеньев. Для этого он снабжен вторым звеном 1 и дополнительным рядом промежуточных звеньев 2 и 18, закрепленных на опоре 5 через дополнительное звено 1 параллельно основному ряду звеньев, выполненных по второму варианту держателя. Число промежуточных звеньев 2 в основном и дополнительном рядах звеньев держателя может быть различным при условии его равенства в основном и дополнительном рядах и при наличии в каждом из параллельных рядов одного звена 18.

Со стороны рабочего конца держателя свободные концы пары звеньев 18 параллельных рядов звеньев связаны между собой посредством плоских накладок 19 в (см. фиг. 6-9) с образованием шарнирных соединений, аналогичных шарнирам в местах сочленения каждой пары промежуточных звеньев держателя.

В центре накладки (накладок) 19 между звеньями основного и дополнительного рядов звеньев (по данному варианту реализации держателя) симметрично им крепится промежуточное звено 2 с образованием аналогичного шарнирного соединения за счет сочленения по плоским поверхностям с накладкой (накладками) 19 рабочего элемента 8 (или 9) этого промежуточного звена 2, обращенного в сторону опоры 5.

Второй рабочий элемент 9 (8) этого промежуточного звена 2 через хотя бы еще одно промежуточное звено с малой толщиной основания 10 связан со звеном 3 держателя, снабженным средством 6 для удержания объекта манипуляций 7, обеспечивая не менее трех степеней свободы рабочего конца держателя. Так же, как и во втором варианте выполнения держателя, увеличивая число промежуточных звеньев 2 между звеном 3 и накладками 19 можно соответственно этому числу увеличивать число степеней свободы и тем самым гибкость рабочего конца держателя, повышая возможности точного выведения объекта манипуляций 7 в рабочее положение.

Любой из описанных вариантов держателя может быть собран из промежуточных звеньев 2 (18) и сопрягаемых с ними концов звеньев 1 и 3, конструктивно выполненных либо по первому варианту (фиг. 1 а-в, 4), либо по второму варианту (фиг. 2 а-в, 5), важно только, чтобы в конкретном варианте выполнения держателя все звенья 1, 2, 3, 18, составляющие его, имели одинаковую конструктивную реализацию.

В первом варианте выполнения промежуточного звена 2 (18) и, соответственно, сопрягаемых с ними концов звеньев 1, 3, рабочие элементы 8 и 9 имеют форму плоской петли (см. фиг. 4) с плоскими рабочими поверхностями 11 и 12 соответственно, перпендикулярными друг другу и поперечному сечению 13 основания 10, на противолежащих поверхностях которого закреплены элементы 8, 9. В рабочих элементах 8, 9 выполнены центральные сквозные отверстия 20 и 21 и соосные им гнезда 22 и 23, расположенные с внешних сторон от рабочих поверхностей 11 и 12 рабочих элементов 8 и 9 соответственно.

Гнездо 22 служит для размещения в нем элементов шарнирного соединения, обеспечивающих возможность регулирования момента трения в шарнире. В приведенном примере реализации шарнира в число этих элементов входят пакет плоских кольцевых прокладок 24 и 25 (на чертежах показаны две прокладки) и упругий элемент 26, в данном случае в виде резинового кольца, совпадающего по наружному и внутреннему диаметрам с наибольшим и наименьшим рабочими диаметрами прокладок 24, выполняющий функции равномерного распределения усилия сжатия по всей рабочей поверхности трущихся пар в шарнире, обеспечения плавности и точности (при заданной упругой характеристике элемента 26) регулирования момента трения в шарнире, а также значительно увеличивающий сумму коэффициентов податливости шарнира, гарантируя точное задание усилия сжатия его элементов.

В этом же гнезде 22 размещены соединительный элемент 27 с регулировочной гайкой 28, образующий совместно с болтом 29, размещенным в гнезде 23 на внешней поверхности рабочего элемента 9 соседнего промежуточного звена 2, сочлененного с данным рабочим элементом 8, соединительно-стяжной элемент 30, обеспечивающий требуемое усилие сжатия элементов шарнирного соединения, задающее необходимый момент трения в нем (см. фиг. 4 и 3а).

Прокладки 24, размещенные в гнезде 22, чередуются с прокладками 25, причем прокладки 24 жестко относительно оси вращения шарнира связаны с рабочим элементом 8, например, путем выполнения в боковой стенке гнезда 22 фигурной выборки 31, а на внешней боковой поверхности прокладок 24 - соответствующего по форме выступа 32, а прокладки 25 имеют возможность поворота относительно рабочего элемента 8 благодаря их размещению в гнезде 22 с небольшим зазором от стенок гнезда.

Соединительный элемент 27 в данном варианте реализации шарнира выполнен в виде фланца с центральным выступом 33, имеющим фигурную конфигурацию боковой поверхности и сквозное осевое отверстие 34 под болт 29, причем сквозные отверстия 21 в рабочих элементах 9 промежуточных звеньев 2 держателя и центральные сквозные отверстия 35 в прокладках 25 совпадают по форме с профилем поперечного сечения выступа 33 фланца соединительного элемента 27. Этим обеспечивается жесткая связь относительно оси вращения шарнира фланца 27, прокладок 25 и рабочего элемента 9.

По данному варианту гнездо 23 в рабочем элементе 9 служит для размещения в нем головки болта 29, выполняющего функцию стяжного элемента шарнира, однако и в этом гнезде 23 может быть установлен пакет прокладок 24, 25, аналогичный размещенному в гнезде 22 рабочего элемента 8, для чего потребуется лишь дополнительно выполнить в стенке гнезда 23 выборку 31.

В сборе шарнирное соединение держателя по данному варианту (см. фиг. 3а) образовано сочленением рабочей поверхности 11 плоской петли рабочего элемента 8 одного из промежуточных звеньев 2 (18) держателя с рабочей поверхностью 12 плоской петли рабочего элемента 9 соседнего промежуточного звена 2 держателя.

В гнезде 22 рабочего элемента 8 шарнира, чередуясь, установлены прокладки 24, 25, общее число которых может быть различным, в том числе как четным, так и нечетным. Снаружи от прокладок 24, 25 размещен упругий элемент 26 и далее - фланец 27 соединительного элемента. При этом оси отверстий: 20 - рабочего элемента 8; 21 - рабочего элемента 9; 36 - в прокладках 24; 35 - в прокладках 25; 37 - в упругом элементе 26, совмещены между собой и с осью А (В) данного шарнирного соединения, а фигурный выступ 33 фланца 27 заведен в указанные совмещенные отверстия и проходит в гнездо 23 рабочего элемента 9. Вся конструкция стянута болтовым стяжным элементом 29, введенным со стороны гнезда 23 рабочего элемента 9 в центральное отверстие 34 соединительного элемента 27 и закрепленным с внешней стороны гнезда 22 рабочего элемента 8 регулировочной гайкой 28, с помощью которой задается требуемое для данного шарнира усилие сжатия его элементов.

Таким образом обеспечивается организация двух групп рабочих элементов шарнира, перемещающихся при работе относительно друг друга. Рабочие элементы внутри каждой группы зафиксированы между собой относительно оси вращения А (В) шарнира и работают совместно, причем первая группа рабочих элементов включает в себя рабочий элемент 8 звена 2 держателя и прокладки 24, а вторая - рабочий элемент 9 соседнего звена 2 держателя, прокладки 25 и фланец соединительного элемента 27, возможность поворота которых относительно первой группы элементов шарнира обеспечена тем, что отверстие 20 в рабочем элементе 8 и отверстия 36 в прокладках 24 превышают поперечное сечение выступа 33 соединительного элемента 27, который располагается в этих отверстиях с набольшим зазором.

Во втором варианте выполнения промежуточного звена 2 (18) и, соответственно, сопрягаемых с ними концов звеньев 1, 3, рабочие элементы 8 и 9 имеют различную форму (см. фиг. 5).

Рабочий элемент 8 в данном варианте выполнен в виде вилки из двух параллельных плоских петлевидных зубьев 38 с соосными центральными отверстиями 20 с двумя гнездами 22 с внешних сторон от рабочих плоских поверхностей 11 рабочего элемента 8. Гнезда 22 также соосны между собой и с отверстиями 20, а их боковые стенки снабжены фигурными выборками 31.

Плоскости рабочих поверхностей 11 зубьев 38 рабочего элемента 8 перпендикулярны плоскости поперечного сечения 13 основания 10, на котором они закреплены, а также рабочим поверхностям 12 рабочего элемента 9, выполненного в виде петли с центральным отверстием 21, расположенной по центру основания 10 на противолежащей рабочему элементу 8 его поверхности, перпендикулярно поперечному сечению 13 основания 10.

Как и в первом варианте выполнения промежуточного звена 2 (18), гнезда 22 в рабочем элементе 8 служат для размещения в них элементов шарнира, обеспечивающих возможность регулирования момента трения в шарнире, а именно пакетов плоских кольцевидных прокладок 24, 25, выполненных аналогично варианту 1, и упругого элемента 26, который в представленном на фиг. 5 варианте реолизации шарнира так же, как и в первом варианте, выполнен в виде резинового кольца (возможно его иное выполнение, например, в виде конической пружины).

Соединительно-стяжной элемент 30 в данном варианте выполнения шарнира содержит соединительный элемент 27 в виде стержня с продольными лысками 39 на наружной боковой поверхности и с центральным сквозным резьбовым отверстием 34, стяжной элемент 29 в виде двух регулировочных болтов, закрепленных с противоположных торцов соединительного элемента 27 в его резьбовом отверстии 34, создавая необходимое усилие затяжки элементов шарнира и, соответственно, требуемый момент трения в нем, а также предохранительные шайбы 40, имеющие наружный диаметр, не превышающий наибольший диаметр прокладок 24, 25.

Профиль отверстий 35 в прокладках 25 и отверстия 21 в плоской петле рабочего элемента 9 по форме повторяет профиль поперечного сечения соединительного элемента 27, чем обеспечивается жесткая связь этого элемента, прокладок 25 и рабочего элемента 9 относительно оси вращения А (В) шарнира и их совместная работа в шарнире, причем в данном варианте выполнения шарнирного соединения в контакте с упругим элементом 26 обязательно должна быть установлена прокладка 25 при любом числе прокладок 24, 25 в пакетах прокладок и обязательном их чередовании.

Жесткая связь относительно оси А (В) шарнира прокладок 24 с зубьями 38 вилки рабочего элемента 8 обеспечивается, как и в первом варианте за счет наличия выступов 32 на наружной боковой поверхности прокладок 24, заводимых при сборке в выборки 31 гнезд 32 рабочего элемента 8, чем обеспечивается их совместная работа в шарнире.

В сборе шарнирное соединение по данному варианту реализации рабочих элементов промежуточных звеньев 2 (см. фиг. 3б) образовано сочленением рабочих поверхностей 11 рабочего элемента 8 одного промежуточного звена 2 (18) держателя с рабочими поверхностями 12 рабочего элемента 9 соседнего звена 2 держателя путем размещения петли рабочего элемента 9 между зубьями 38 рабочего элемента 8. В гнездах 22 рабочего элемента 8, чередуясь, установлены прокладки 24, 25, упругие элементы 26 и предохранительные шайбы 40. Оси отверстий 20, 21, 35, 36, 37 и отверстия шайб 40 в шарнире совмещены между собой и с осью А (В) шарнира, а соединительный элемент - стержень 27 заведен в эти отверстия и с обоих торцов затянут стяжным элементом 29 - парой регулировочных болтов, задающих требуемое для данного шарнира усилие сжатия его элементов. Обязательное для данного варианта выполнения шарнира расположение в контакте с упругим элементом 26 прокладки 25, жестко связанной с соединительным элементом 27, необходимо для предохранения регулировочных болтов стяжного элемента 29 от раскручивая при работе шарнира.

Описанные варианты выполнения шарнирных соединений держателя не исчерпывают всех возможных вариантов конструктивного выполнения этих шарниров. В частности, в данном держателе с успехом могут быть использованы шарнирные соединения по заявкам N 4848403/14, N 4950385/27 (в описанных примерах использованы решения по заявкам N 4938388/14 и N 5018413/14), однако предпочтительным условием является выбор такой конструкции шарнира, которая может обеспечить регулирование суммарного момента трения на рабочих поверхностях его элементов в широком диапазоне значений, поскольку для успешного действия держателя, в котором необходимые усилия затяжки элементов шарнирных соединений и соответствующие им требуемые моменты трения в шарнирах зависят от расстояния центра шарнира до объекта манипуляций 7, в шарнирах, значительно разнесенных по длине предлагаемого держателя, задаваемые усилия затяжки могут существенно различаться, увеличиваясь по мере приближения к опоре. Этому условию наиболее отвечают конструкции шарниров с использованием пакетов прокладок, в частности, описанные в вариантах реализации держателя.

Узел сочленения звеньев 18 параллельных рядов держателя по третьему варианту его выполнения с рядом промежуточных звеньев 2, соединяющим их со звеном 3, для крепления объекта манипуляций 7, реализуется с образованием шарнирных соединений, аналогичных шарнирам в местах сочленения промежуточных звеньев 2 (18) через плоскую (плоские) накладку (накладки) 19.

Конкретная реализация конструкции самой накладки 19 и ее сочленения с рядами звеньев держателя зависят от того, какая конструкция (по фиг. 4 или 5) промежуточных звеньев 2 (18) задействована в конкретном варианте держателя, а также от того, какими рабочими элементами (8 или 9) эти звенья обращены в сторону узла их сочленения. Этими условиями определяются по меньшей мере два варианта выполнения накладки 19 и четыре варианта их сочленения с рабочими элементами параллельных звеньев 18 и со звеном 2 от ряда промежуточных звеньев со стороны рабочего конца держателя, представленные на фиг. 6-9.

В одном варианте (фиг. 6, 7) в плоской накладке 19 выполнены сквозные отверстия 41 с параллельными осями Д, расстояние между двумя из которых равно расстоянию между осями А (В) отверстий 20 сочлененных с накладкой 19 рабочих элементов 8 параллельных звеньев 18 держателя.

Профиль поперечного сечения отверстий 41 в данном варианте выполнения накладки 19 повторяет профиль боковой поверхности выступа 33 фланца соединительного элемента 27, если держатель собран из промежуточных звеньев 2, 18 по первому варианту их выполнения (фиг. 4) либо повторяет профиль поперечного сечения стержня соединительного элемента 27, когда держатель скомпонован из промежуточных звеньев 2, 18 по второму варианту их выполнения (фиг. 5). Третье отверстие 41 может быть размещено как между указанными двумя отверстиями 41, например, симметрично им (как это показано на фиг. 6-9), так и на каком-либо из концов накладки 19 сбоку от первых двух отверстий 41.

В описываемом случае в сборе шарнирные соединения держателя по варианту, представленному на фиг. 1в, 4, в узле соединения параллельных рядов звеньев с рядом промежуточных звеньев у его рабочего конца образованы (см. фиг. 6) путем сочленения рабочих поверхностей 11 рабочих элементов 8 параллельно расположенных звеньев 18 и поверхности 11 рабочего элемента 8 звена 2, обращенного навстречу рабочим элемента 8 звеньев 18, с плоской поверхностью 42 накладки 19 так, что отверстия 41 совмещены с соответствующими отверстиями 20 рабочих элементам 8 звеньев 18 и 2. При этом в гнездах 22 рабочих элементов 8 звеньев 18 и 2 размещены прокладки 24, 25, упругий элемент 26 и фланец соединительного элемента 27, выступ 33 которого заведен в совмещенные отверстия 37, 36, 35, 20 и 41 указанных элементов шарнира и выведен за поверхность накладки 19, противолежащую ее рабочей поверхности 42. С этой стороны в отверстие 34 фланца соединительного элемента 27 введен болт стяжного элемента 29, который с внешней стороны рабочих элементов 8 затянут регулировочной гайкой 28 с созданием требуемых усилий сжатия рабочих элементов образованных таким образом шарниров, причем, поскольку профиль отверстий 41 повторяет профиль боковой поверхности выступа 33, накладка 19 жестко связана с соединительным элементом 27 и прокладками 25, работая совместно с ними при работе шарнира.

Для этого же варианта выполнения накладки 19 в сборе шарнирные соединения держателя по варианту, представленному на фиг. 2в, 5, в узле соединения параллельных звеньев с рядом промежуточных звеньев у рабочего конца держателя образованы (см. фиг. 7) путем размещения накладки 19 между зубьями 38 рабочих элементов 8 параллельных звеньев 18 и обращенного навстречу им рабочего элемента 8 звена 2. При этом обе поверхности накладки 19 являются рабочими и контактируют с соответствующими им рабочими поверхностями 11 зубьев 38 рабочих элементов 8 звеньев 18 и 2, а отверстия 41 накладки 19 совмещены с соответствующими отверстиями 29 в зубьях 38 рабочих элементов 8 звеньев 18 и 2.

Шарнирные соединения описываемого узла в данном варианте выполнения компонуются путем размещения в гнездах 22 зубьев 38 звеньев 18 и 2 прокладок 24, 25, упругого элемента 26 и предохранительных шайб 40 и стягивания их стержнем соединительного элемента 27, пропущенного через совмещенные отверстия указанных элементов, и парой регулировочных болтов стяжного элемента 29, как это было описано выше. При работе шарнира накладка 19 работает совместно со стержнем соединительного элемента 27 и прокладками 25.

В другом варианте выполнения накладки 19 (см. фиг. 8, 9) в ней кроме сквозных отверстий 41, размещенных аналогично описанному варианту, со стороны поверхности, противолежащей рабочей поверхности 42 накладки 19, выполнены гнезда 43, соосные отверстиям 41, с выборками 44, идентичными выборкам 31 гнезд 22 рабочих элементов 8 промежуточных звеньев 2 (18) держателя, диаметры же отверстий 41 для расположения в них выступа 33 или стержня соединительного элемента 27 с небольшим зазором слегка превышают размеры поперечного сечения соединительного элемента 27.

Накладка 19 данной конструкции служит для сочленения с рабочими элементами 9 промежуточных звеньев 2, 18 держателя по вариантам на фиг. 1в, 2в. В узле соединения параллельных рядов звеньев с рядом промежуточных звеньев у рабочего конца держателя, выполненного по варианту, представленному на фиг. 1в, 4, с использованием данной конструкции накладки 19 (см. фиг. 8), ее рабочая поверхность 42 сочленена с рабочими поверхностями 12 рабочих элементов 9 звеньев 18, расположенных параллельно, и с рабочей поверхностью 12 рабочего элемента 9 звена 2, обращенного навстречу рабочим элементам 9 звеньев 18.

Элементы шарниров, обеспечивающие возможность регулирования момента трения в них, а именно прокладки 24, 25, упругий элемент 26, фланец соединительного элемента 27 и регулировочная гайка 28 в этих шарнирах, расположены в гнездах 43 накладки 19, а болт стяжного элемента 29 пропущен со стороны гнезда 23 рабочего элемента 9 указанных звеньев в отверстие 34 соединительного элемента 27 и зафиксирован регулировочной гайкой 28 с внешней стороны шарнира в гнезде 43 накладки 19. При этом совместно работающими группами элементов шарнира являются: одна - рабочий элемент 9 звеньев 18 и 2, соединительный элемент 27 и прокладки 25, другая - накладка 19 и прокладки 24, выступы 32 которых зафиксированы относительно оси вращения шарниров в выборках 44 гнезд 43 накладки 19.

В данном узле соединения звеньев держателя по варианту, представленному на фиг. 2в, 5, использованы две накладки 19, реализованные по описываемому варианту ее конструкции, сопряженные своими рабочими поверхностями 42 (см. фиг. 9) с двумя рабочими поверхностями 12 расположенной по центру основания 10 плоской петли каждого рабочего элемента 9 соединяемых звеньев 18 и 2 так же, как это было описано выше. При этом элементы шарниров, обеспечивающие регулирование момента трения в них (прокладки 24, 25, упругий элемент 26, предохранительные шайбы 40), размещены в гнездах 43 обеих накладок 19 (т. е. по обе стороны от рабочего элемента 9) и стянуты стержнем соединительного элемента 27, пропущенным через обе накладки 19 и рабочий элемент 9, расположенный между ними, и парой регулировочных болтов стяжного элемента 29, образуя шарнирное соединение, аналогичное второму варианту шарнира в местах соединения промежуточных звеньев держателя (петля элемента 9 между зубьями 38 рабочего элемента 8, роль которых в данном случае играют две накладки 19). В данных шарнирах накладки 19 также работают совместно с прокладками 24, зафиксированными в выборках 44, а рабочий элемент 9 звеньев 18 и 2 - совместно с соединительным элементом 27 и прокладками 25.

Следует отметить, что возможны иные конструктивные реализации плоских накладок 19, соединяющих ряды звеньев держателя по вариантам на фиг. 1в, 2в, например, допускающие наличие в накладках 19 только двух отверстий 41 под шарниры в местах сочленения с рабочими элементами параллельных звеньев 18, одно из которых может быть снабжено средствами для одновременного сочленения и со звеном 2 ряда промежуточных звеньев со стороны рабочего конца держателя.

При работе держателей данной конструкции выведение объекта манипуляций 7 в рабочее положение обеспечивается перемещением звеньев 1, 2 (18), 3 держателя под действием внешней силы, преодолевающей моменты трения в шарнирах, расположенных в местах сочленения этих звеньев, возникающие на рабочих поверхностях между совместно работающими (указанными выше) группами элементов шарниров под действием усилия сжатия их Fс вдоль оси А (В) шарнира. При снятии внешней нагрузки, когда необходимое положение объекта манипуляций 7 достигнуто, силы трения на рабочих поверхностях элементов шарниров обеспечивают прекращение перемещения звеньев держателя и фиксацию достигнутого его рабочего положения. При этом для надежной фиксации рабочего положения держателя за счет сил трения в шарнирах между его звеньями 1, 2, (18), 3, задаваемый в каждом шарнире держателя момент трения Мтр должен слегка превышать момент, передаваемый на шарнир весом объекта манипуляций 7: Mc = G˙ L, где G - вес объекта манипуляций 7; L - расстояние от объекта 7 до центра шарнира, а Мтр ≥ Мс.

Поскольку вес G объекта манипуляций при каждом конкретном использовании держателя - величина постоянная, а расстояние Li от объекта 7 до центров шарниров между звеньями 1, 2 (18), 3 держателя различно, увеличиваясь по мере приближения очередного i-го шарнира к опоре 5, для надежной фиксации держателя в достигнутом положении при его работе, моменты трения Мтрi в каждом из шарниров держателя должны задаваться индивидуально, причем наибольшая величина момента трения должна быть задана в шарнире между крайним звеном 1 (у опоры 5) и сопряженным с ним звеном 2, а наименьшая - в шарнире между крайним звеном 3 и сопряженным с ним звеном 2.

При использовании держателя по любому из трех его вариантов с описанными конструктивными выполнениями, составляющих держатель звеньев 1, 2 (18), 3 и применением описанных вариантов шарнирных соединений этих звеньев, возможность задания и регулирования моментов трения Мтрi в каждом из шарниров держателя определяется четырьмя параметрами: суммарной величиной поверхностей, работающих в трущихся парах шарнира, т. е. числом и радиусами прокладок 24, 25, размещенных в гнездах 22 или 43 шарнирных соединений держателя; материалом этих прокладок и рабочих поверхностей 11, 12 звеньев держателя, определяющим коэффициенты трения на рабочих поверхностях в трущихся парах; усилием сжатия Рс элементов шарнира вдоль его оси вращения А (В) и, наконец, упругой характеристикой используемого в шарнире упругого элемента 26. При этом изменением числа и материала прокладок 24, 25 обеспечивается грубое задание уровня момента трения в шарнире, изменением усилия сжатия Рс - его тонкая регулировка, плавность и точность которой достигается благодаря наличию в шарнире упругого элемента 26 с заданной характеристикой упругости.

Поскольку усилие, необходимое для перемещения рабочего конца держателя в требуемое положение, зависит от величины моментов, необходимых в свою очередь для преодоления моментов трения во всех шарнирах держателя, принимающих участие в работе при перемещении его рабочего конца в конкретное, заданное положение, настройку шарниров при сборке конкретного держателя целесообразно осуществлять на минимально необходимое для работы держателя в целом под заданный диапазон нагрузок (вес объекта манипуляций 7) усилие, что осуществляется настройкой перечисленных выше параметров.

Использование нескольких параметров для настройки силы трения в каждом конкретном шарнире держателя позволяет обеспечить оптимальную точность настройки под конкретные условия эксплуатации держателя с одновременным обеспечением максимальной гибкости держателя для этих условий эксплуатации без потери его прочностных и других (например, эргономических) эксплуатационных характеристик и минимальных эксплуатационных усилий.

Работа держателя по любому из трех его вариантов, описанных выше, заключается в перемещении объекта манипуляций 7 в требуемое положение с минимальными усилиями при надежной фиксации его в рабочем положении, обусловленными оптимальной настройкой держателя под диапазон нагрузок (диапазон веса G объектов манипуляций 7), осуществленной по изложенным выше принципам, и с максимальной простотой осуществления операций по перемещению рабочего конца держателя, обусловленной его конструктивным выполнением.

Простота пользования держателем обеспечивается тем, что при работе держателя, выполненного по любому из трех его вариантов, для перемещения объекта манипуляций 7 в рабочее положение исключается, как это необходимо в прототипе, осуществление последовательных операций поворота звеньев держателя относительно его продольной оси, а все приемы оператора сводятся к приложению усилий в направлении, к которому следует перемещать объект манипуляций 7. Это обеспечивается за счет использования в держателе ряда шарниров одного типа - шарниров изгиба, со взаимно перпендикулярными осями соселних шарниров, благодаря чему при приложении указанных усилий под действием их составляющих одновременно срабатывают несколько шарниров, а именно те, для которых момент, возникающий от приложения внешнего усилия, превышает момент трения в шарнире, причем при одновременном срабатывании трех соседних шарниров, расположенных у рабочего конца держателя, заданные моменты трения в которых являются наименьшими, при необходимости обеспечивается полный разворот объекта манипуляций 7 вокруг продольной оси держателя.

Для перемещения объекта манипуляций 7 большого веса целесообразно использовать второй или третий варианты (см. фиг. 1б, 1в, 2б, 2в) компоновки держателя, так как при использовании в таком случае первого варианта держателя (по фиг. 1а, 2а) для срабатывания шарниров, расположенных вблизи опоры 5, в которых задан наибольший момент трения, необходимо приложить значительное усилие, поскольку величина этого усилия возрастает, когда держатель сильно изогнут и плечо от точки приложения усилия до осей упомянутых шарниров невелико.

Возможность значительного уменьшения усилия, требуемого для перемещения тяжелого объекта манипуляций 7 (при некоторой потере гибкости держателя в целом) обеспечивается при использовании держателей по второму и третьему вариантам их выполнения (фиг. 1б, 1в, 2б, 2в) благодаря замене нескольких звеньев 2 с малой толщиной оснований 10 одним (двумя) звеном 18 с удлиненным основанием 10, с одной стороны, а также благодаря выполнению процесса перемещения объекта манипуляций 7 в два этапа - с другой стороны.

При перемещении объекта манипуляций 7 на первом этапе, прилагая усилие к звену 18, производят "грубое" перемещение удлиненного звена 18 под необходимым углом, что реализуется благодаря наличию двух степеней свободны в месте крепления его к опоре 5 за счет наличия звена 1 и звена (хотя бы одного) 2 с малой толщиной основания 10, т. е. двух шарнирных соединений между звеном 18 и опорой 5, в направлении требуемого рабочего положения объекта манипуляций 7.

Второй этап перемещения объекта манипуляций 7 осуществляют за счет приложения усилия в том же направлении к рабочему концу держателя, обладающему повышенной гибкостью, чем обеспечивается окончательное, точное выведение объекта 7 в требуемое рабочее положение.

Следует отметить, что использование второго варианта (фиг. 1б, 2б) компоновки держателя наряду с указанными преимуществами имеет один недостаток. При весьма значительном весе объекта манипуляций 7 в удлиненном звене 18 может возникнуть значительный крутящий момент, что при некоторых положениях пространственной ориентации держателя приводит к появлению углового смещения объекта манипуляций 7 от требуемого его положения. Если требования к точности выведения объекта манипуляций 7 в рабочее положение не позволяют пренебречь этим отклонением, то при этом появляется необходимость в использовании третьего варианта компоновки (фиг. 2в, 1в) держателя, по своим эксплуатационным характеристикам и способу эксплуатации не отличающегося от второго варианта, но, хотя и имеющим несколько более сложную конструкцию, позволяющим избежать упомянутого выше недостатка за счет замены одного удлиненного звена 18 параллельной системой из двух разнесенных звеньев 18, имеющей значительно больший (на 1,5-2 порядка) момент инерции при кручении по сравнению с одним удлиненным звеном в варианте два держателя.

Таким образом, держатель благодаря используемой в нем кинематической схеме и соответствующих ей вариантов компоновки и конструктивного выполнения звеньев держателя с используемыми конструкциями шарнирных соединений между этими звеньями, обладает высокой степенью унификации, обеспечивающей в зависимости от требований, предъявляемых конкретными условиями эксплуатации держателя, широкую сферу практического использования изобретения, как совместно с медицинскими приборами, так и в машиностроении, электротехнике и в быту.

При этом обеспечиваются повышенные эргономические характеристики устройства: высокая надежность в работе при широком диапазоне регулирования нагрузок, простота и удобство в эксплуатации, высокая точность установки объектов манипуляций в требуемое положение за счет повышенной гибкости держателя, а также существенно повышается технологичность конструкции за счет унификации деталей предлагаемого держателя. (56) Авторское свидетельство СССР N 1572652, кл. A 61 N 1/00, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРНИРНОЕ СОЕДИНЕНИЕ ДЕРЖАТЕЛЕЙ РЫЧАЖНОГО ТИПА | 1991 |

|

RU2006695C1 |

| Шарнирное соединение держателей рычажного типа | 1991 |

|

SU1811411A3 |

| Шарнирное соединение | 1990 |

|

SU1774087A1 |

| Держатель для физиотерапевтических аппаратов | 1990 |

|

SU1708359A1 |

| ПЛАВАЮЩАЯ БОКОВАЯ ОПОРА ДЛЯ ДВУХ СМЕЖНЫХ ВАГОННЫХ КОНСТРУКЦИЙ, ШАРНИРНО СОЕДИНЕННЫХ НА ОБЩЕЙ ЖЕЛЕЗНОДОРОЖНОЙ ТЕЛЕЖКЕ | 2003 |

|

RU2308390C2 |

| ПЕРЕДАЧА С ГИБКОЙ СВЯЗЬЮ | 2001 |

|

RU2200263C2 |

| Тара для пакета купальных ванн | 1990 |

|

SU1751081A1 |

| Узел крепления венца зубчатого колеса на корпусе вращающейся печи | 1960 |

|

SU142850A1 |

| ГРУЗОПОДЪЕМНАЯ СТРЕЛА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 1999 |

|

RU2169694C2 |

| СКРИПИЧНЫЙ МОСТ | 1991 |

|

RU2012069C1 |

Изобретение предназначено для использования при установке в рабочее положение рабочих органов различных приборов и аппаратов, например электродов для УВЧ-аппаратов, при проведении физиотерапевтических процедур. Благодаря унификации конструктивных элементов держателя, высокой надежности фиксации его в рабочем положении, простоте и удобству пользования им и возможностям компоновки и настройки держателя под широкий диапазон нагрузок по весу объектов манипуляций, изобретение может найти широкое применение в различных областях машиностроения и электротехники. Сущность изобретения: звенья держателей (кроме крайних со средствами крепления к опоре и к объекту манипуляций) содержат каждое два рабочих элемента, жестко закрепленных на противолежащих поверхностях основания, плоские рабочие поверхности которых взаимно перпендикулярны и перпендикулярны плоскости поперечного сечения основания, со сквозными отверстиями для размещения соединительно-стяжного элемента по центру каждого из них, одно из которых снабжено средством для жесткой связи относительно оси шарнира этого рабочего элемента с соединительно-стяжным элементом, причем каждая пара соседних звеньев держателя сочленена по рабочим поверхностям одного, входящего в каждое звено пары, рабочего элемента, соединительно-стяжной элемент, жестко зафиксированный в отверстии одного из сочлененных рабочих элементов, пропущен с возможностью поворота через совмещенные с ним отверстия второго рабочего элемента и отверстия в элементах шарнира, размещенных в гнездах, выполненных в теле рабочих элементов с внешней стороны от их рабочих поверхностей соосно центральным отверстиям в них. В вариантах держателя хотя бы одно звено имеет повышенную толщину основания по сравнению с толщиной оснований остальных звеньев, причем один из вариантов скомпонован из закрепленных на опоре параллельных рядов звеньев, включающих каждый одно звено с повышенной толщиной основания, и шарнирно сочлененного с ними третьего ряда звеньев с малой толщиной оснований, заканчивающегося звеном для крепления объекта манипуляций. Каждое звено может быть выполнено в виде одинаковых рабочих элементов - плоских петель, либо из разных элементов, один из которых выполнен в виде вилки из двух параллельных плоских петлевидных зубьев, другой - в виде расположенной по центру основания плоской петли, сочленяемой с вилкой соседнего звена путем размещения ее между зубьями вилки. 4 з. п. ф - лы, 9 ил.

Авторы

Даты

1994-03-15—Публикация

1992-07-27—Подача