Изобретение относится к шарнирным соединениям, используемым в различных механизмах, в частности в медицинской технике в держателях рычажного типа физиотерапевтических аппаратов, служащих для установки в рабочее положение средств воздействия при проведении физиотерапевтических процедур.

Известны шарнирные соединения рычажных механизмов, используемых в общем машиностроении. Их можно классифицировать по двум основным направлениям (видам): упругие шарниры с изменяемым крутящим моментом и жесткие металлические шарниры с постоянным крутящим моментом, причем последние по предъявляемым к ним требованиям должны обладать минимальным трением для передачи крутящего момента с наименьшими потерями.

Оба этих типа шарнирных соединений не могут быть использованы в держателях рычажного типа, к которым предъявляется требование обеспечения передачи крутящего момента, неизменного в течение всего срока службы держателя, а также специфические требования к материалу составных частей шарнира, диктуемые условиями его работы, в частности при использовании в физиотерапевтических аппаратах, для которых предпочтительно предназначено заявляемое решение.

Известно шарнирное соединение, принятое за прототип, которое образовано сопряженными по плоским поверхностям концами двух рычагов и одним фланцем в виде втулки с осевым отверстием, свободно вращающимся в центральном отверстии проушины конца одного из рычагов и жестко связанным с фигурным выступом на конце второго рычага, заведенным в центральное осевое отверстие фланца и закрепленное с помощью фигурной гайки на резьбовом элементе фигурного выступа второго рычага [1] .

Такая конструкция шарнирного соединения обеспечивает прочность шарнирного соединения в течение длительного времени эксплуатации, а также позволяет обеспечить постоянство характеристик трения в шарнире, практически не позволяя осуществлять регулировку трения в нем, обеспечивая ее только в крайне узком диапазоне значений, определяемом усилием затяжки элементов шарнира, создаваемым резьбовым элементом с гайкой, что ограничивает эксплуатационные возможности держателей с такими шарнирными соединениями.

Целью изобретения является обеспечение регулирования момента трения в шарнире в широком диапазоне значений.

Это достигается тем, что в шарнирном соединении держателей рычажного типа, содержащем сопряженные по плоским поверхностям концы двух рычагов со сквозными соосными отверстиями по оси шарнира, рабочий элемент трения со сквозным осевым отверстием и резьбовой элемент с гайкой, размещенный в сквозных соосных отверстиях рычагов с возможностью поворота относительно одного из них и жестко соединенный с другим, рабочий элемент трения выполнен в виде пакета плоских кольцевых прокладок-шайб, первая группа которых жестко соединена с резьбовым элементом, а вторая - с рычагом, имеющим возможность поворота относительно резьбового элемента, на наружной поверхности рычагов выполнено по меньшей мере одно гнездо, в котором размещен упомянутый пакет прокладок-шайб, а на нем гайка, жесткое соединение резьбового элемента с одним из рычагов и с первой группой шайб упомянутого рабочего элемента трения выполнено в виде сопряженных друг с другом выступов этого рычага и шайб пакета с продольными проточками резьбового элемента, при этом упомянутые выступы выполнены на стенках отверстий рычага, первой со стороны регулировочной гайки шайбы и каждой последующей шайбы через одну, образующих первую группу шайб рабочего элемента, вторая шайба со стороны регулировочной гайки и каждая последующая через одну, образующие вторую группу шайб рабочего элемента, выполнены с выступом на наружной боковой поверхности, а на боковой стенке гнезда выполнена выборка, причем выступы размещены в последней, а диаметр регулировочной гайки равен диаметру прокладок-шайб.

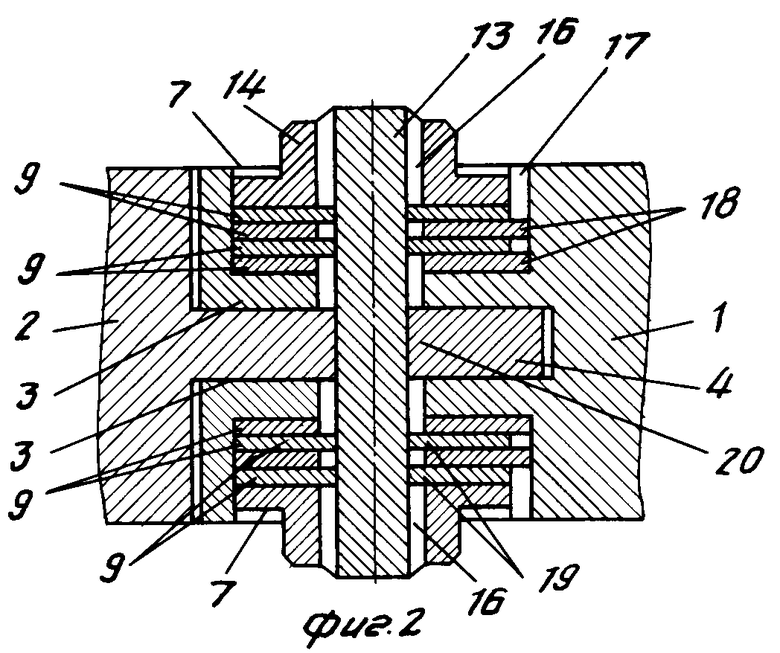

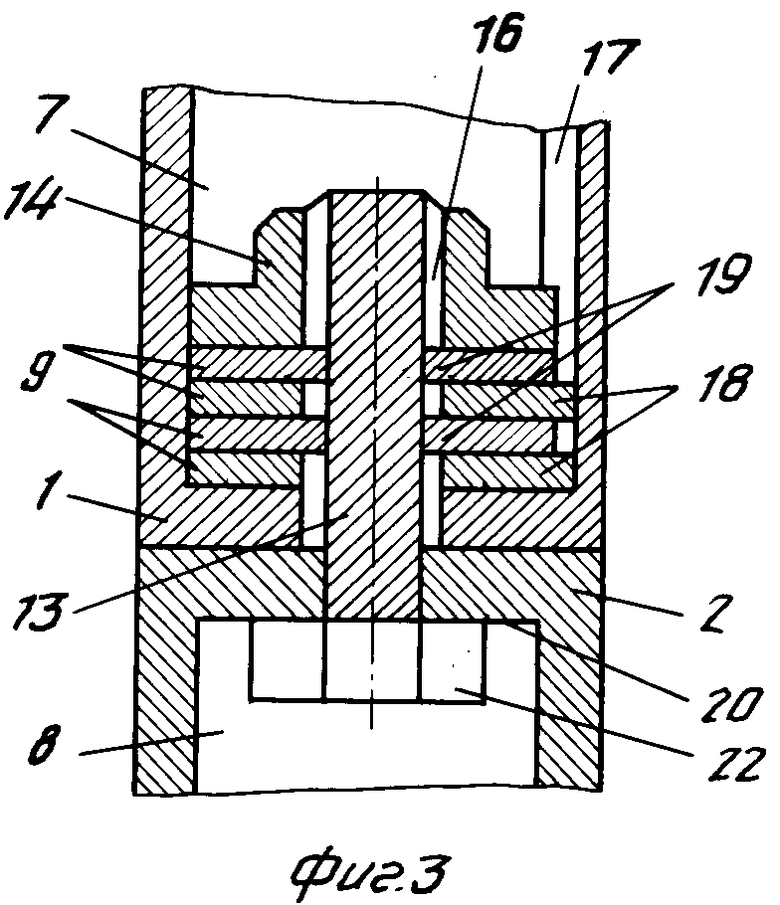

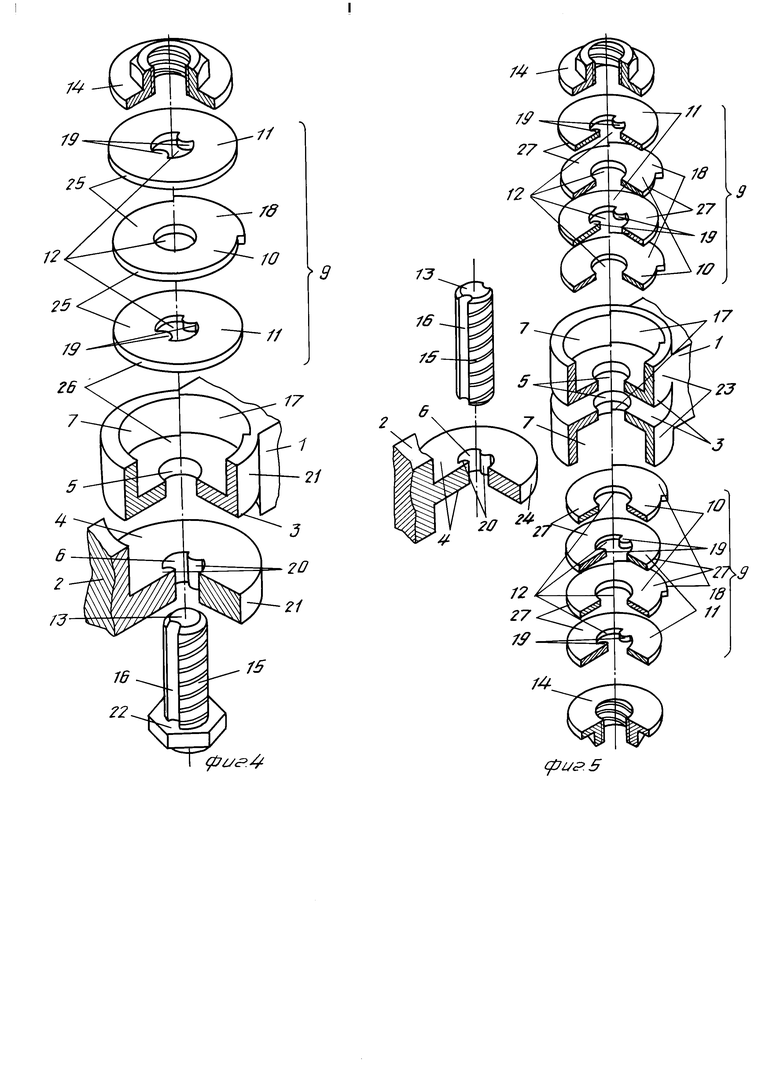

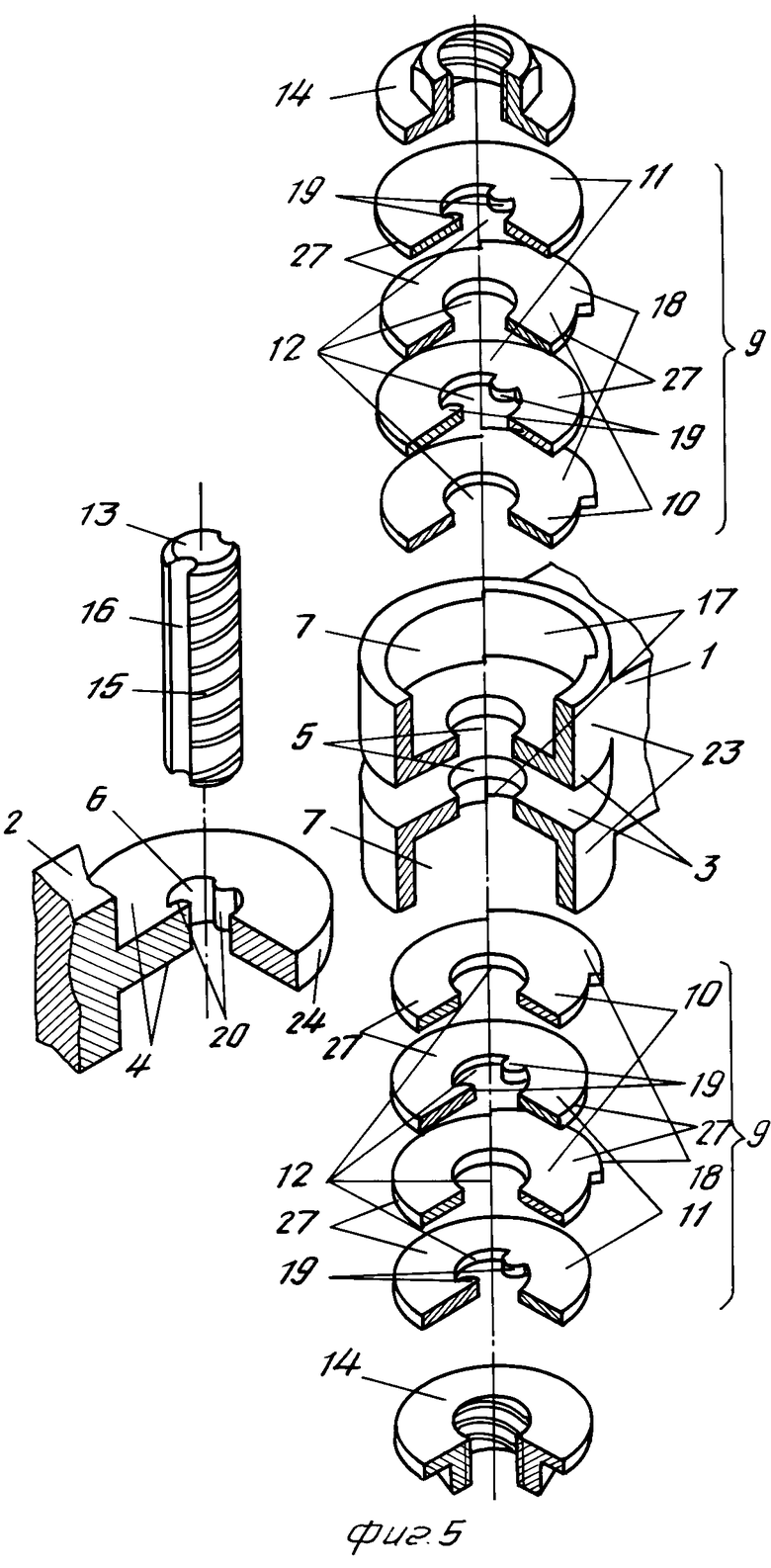

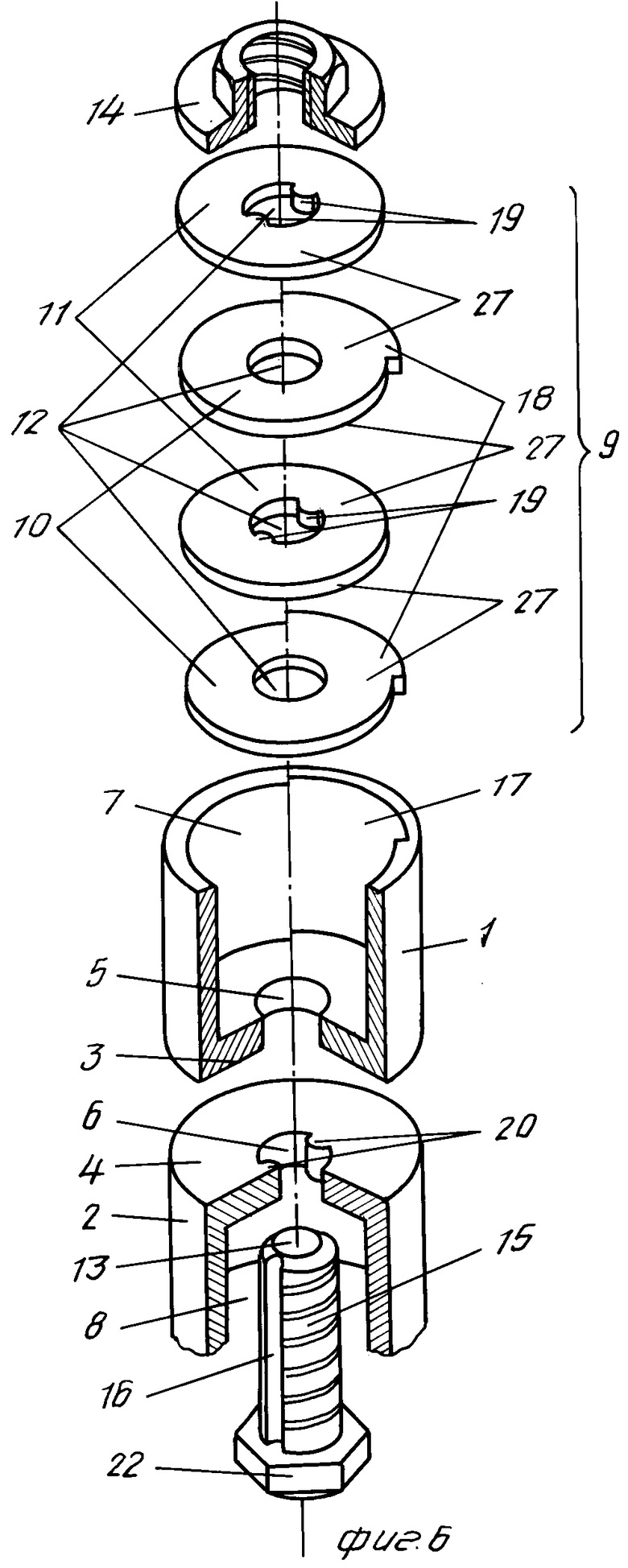

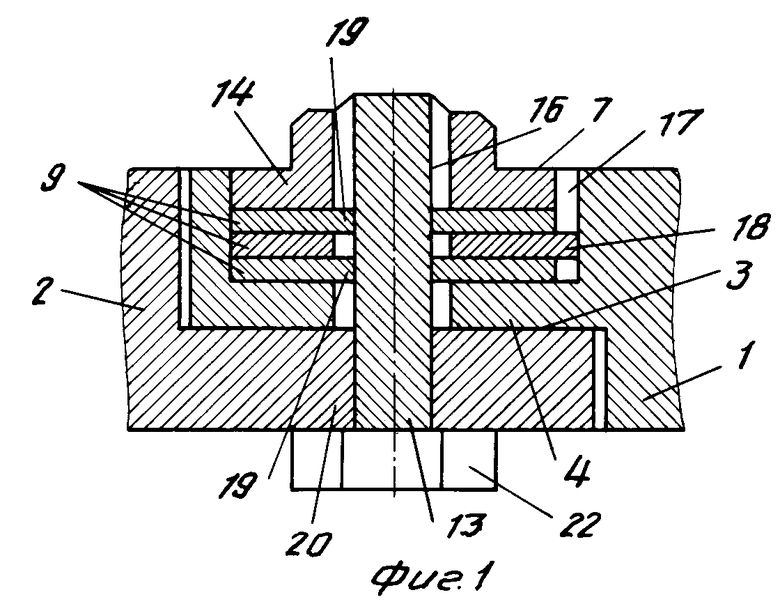

На фиг. 1-3 дана конструктивная схема трех вариантов выполнения шарнирного соединения; на фиг. 4-6 - конструкция шарнирного соединения (варианты 1-3, соответственно) в изометрии.

Шарнирное соединение содержит два рычага 1, 2, концы которых сопряжены по плоским поверхностям 3 и 4 соответственно, в которых по оси А шарнира выполнены сквозные соосные отверстия: 5 - в рычаге 1 и 6 - в рычаге 2.

Снаружи от сопрягаемых поверхностей 3, 4 на поверхности хотя бы одного из сопрягаемых рычагов 1, 2 выполнено цилиндрическое гнездо 7, 8 (соответственно), соосное оси А шарнира и отверстиям 5, 6. В гнезде 7 установлен рабочий элемент трения 9 в виде пакета прокладок-шайб 10, 11, имеющих плоскую кольцевую форму, причем оси отверстий 12 в прокладках пакета 9 совмещены с осью А шарнира. В соосных отверстиях 5, 6 рычагов 1, 2 и 12 рабочего элемента 9 шарнира установлен с возможностью поворота относительно рычага 1 резьбовой соединительный элемент 13 с регулировочной гайкой 14. Резьбовой элемент 13 выполняет функции задания усилия сжатия (совместно с регулировочной гайкой 14) рабочего элемента 9 и концов рычагов 1, 2 шарнирного соединения вдоль оси А вращения шарнира, центровки сопрягаемых концов рычагов 1 и 2 и прокладок 10, 11 в пакете 9, а также функцию жесткого соединения относительно оси вращения шарнира А первой группы шайб-прокладок 11, работающих совместно с рычагом 2 при поворотах друг относительно друга рычагов 1 и 2, с рычагом 2.

Резьбовой элемент 13 выполнен в виде стержня с резьбой 15 (резьбовой стержень), нанесенной по всей высоте стержня, и продольными проточками 16 на его боковой поверхности. В частности, элемент 13 может быть выполнен описанным образом в виде болта (см. фиг. 1, 3, 4, 6) или шпильки (фиг. 2, 5).

Прокладки 10 в пакете 9 чередуются через одну с прокладками 11, причем прокладки 10 образуют вторую группу шайб рабочего элемента 9 и жестко относительно оси А вращения шарнира связаны с рычагом 1, а прокладки 11, образующие первую группу шайб рабочего элемента трения 9, через резьбовой элемент 13 жестко связаны относительно оси вращения шарнира А с рычагом 2.

Жесткая связь прокладок 10 с рычагом 1, в гнезде 7 которого они расположены, может быть реализована за счет выполнения в боковой стенке гнезда 7 фигурной выборки 17, а на внешней боковой поверхности - прокладок 10 соответствующего выступа 18, размещенного в выборке 17.

Жесткая связь прокладок 11 с рычагом 2 реализуется через элемент 13 за счет выполнения на стенках отверстий 12 прокладок 11 (внутренняя боковая поверхность прокладок 11) выступов 19, а на стенке отверстия 6 рычага 2 - аналогичных выступов 20, сопряженных с продольными проточками 16 на боковой поверхности резьбового соединительного элемента 13.

Таким образом, обеспечивается организация двух групп шайб рабочего элемента 9 шарнира, перемещающихся при его работе друг относительно друга. Шайбы 10, 11 внутри каждой группы зафиксированы между собой относительно оси вращения шарнира А, причем первая группа совместно работающих элементов шарнира включает в себя рычаг 2 с прокладками-шайбами 11, а вторая - рычаг 1 и прокладки-шайбы 10.

Возможность поворота резьбового элемента 13 относительно второй группы совместно работающих элементов шарнира обеспечена тем, что отверстие 5 в рычаге 1 и отверстия 12 в прокладках-шайбах 10 превышают поперечное сечение элемента 13, который располагается в этих отверстиях с небольшим зазором.

Вся конструкция стянута посредством регулировочной гайки 14, которая устанавливается на конце резьбового элемента 13 со стороны пакета 9 прокладок 10, 11. Для обеспечения равномерного распределения усилий сжатия по рабочим поверхностям прокладок-шайб 10, 11 диаметр гайки 14 задается равным диаметру прокладок 10, 11 (внешнему диаметру), а для предохранения гайки от раскручивания во время работы шарнира крайняя в пакете 9 прокладка, контактирующая с гайкой 14, должна быть жестко связана со стержнем резьбового элемента 13, т. е. это всегда прокладка-шайба 11, связанная через элемент 13 с рычагом 2, как было указано выше.

В представленных примерах гайка 14 выполнена фигурной для удобства захвата инструментом при сборке и регулировке шарнира. С этой целью гайка 14 может иметь другое конструктивное решение, например с углублениями на внешней поверхности диска-гайки под соответствующий инструмент.

Общее количество прокладок 10, 11 в пакете 9 может быть четным (варианты 2, 3) или нечетным (вариант 1). В первом случае прокладкой, контактирующей с дном гнезда 7 рычага 1, будет прокладка 10, жестко связанная с этим рычагом. Это целесообразно когда прочностные требования к материалам, из которых изготовлены рычаги, не позволяют использовать эти материалы в трущихся парах: образуется большое количество порошка, или, напротив, очень высокий коэффициент трения, не позволяющий осуществить плавную настройку требуемого момента трения.

В частности, при использовании заявляемого решения в держателях физиотерапевтических аппаратов в качестве материала для изготовления рычагов держателя (наружные делители) необходимо использовать пластмассу во избежание нагрева наружных деталей держателя под воздействием электромагнитного поля физиотерапевтического аппарата. При этом, если требуется создать большой момент трения в шарнире, например для манипулирования электродами большой массы, необходимый момент трения при малых габаритах шарнирного соединения может быть задан только с использованием в трущейся паре прокладок из прочного материала, обладающего большим коэффициентом трения, что ведет к истиранию работающих с ним в паре поверхностей из пластмасс. В заявляемом решении это исключается тем, что жестко связанная с рычагом 1 прокладка 10 выполняет предохранительную роль покрытия на рабочей поверхности рычага 1 с требуемым коэффициентом трения.

Между крайними прокладками: 11, жестко связанной с гайкой 14 через стержень резьбового элемента 13, и 10, жестко связанной с дном гнезда 7 рычага 1, размещаются прокладки 10, 11 из то же материала, работающие в парах между собой и с крайними прокладками, причем поверхность дна гнезда 7 рычага 1 в данном случае является "пассивной" так как участия в создании момента трения не принимает.

Числом прокладок в пакете 9 между крайними прокладками 10, 11 задается необходимый уровень значений момента трения. Жесткой связью прокладки 10 с дном гнезда 7 рычага 1, с которым она контактирует, снимаются также жесткие требования к точности изготовления рабочей поверхности дна гнезда 7, а в качестве материала прокладок в данном случае предпочтительно использовать металлические материалы, которые при точно заданном высоком коэффициенте трения могут иметь малую толщину, что позволяет использовать большое число их в пакете 9 и тем самым в более широком диапазоне изменять момент трения в шарнире.

При использовании нечетного числа прокладок в пакете 9 (см. фиг. 1, 4 - вариант I), с дном гнезда 7 рычага 1 контактирует прокладка 11, жестко связанная с рычагом 2 через резьбовой элемент 13. Это целесообразно, когда материалы, из которых изготовлены детали рычагов, по своим механическим свойствам удовлетворяют требованиям, предъявляемым к трущимся поверхностям в парах и позволяют создать необходимый уровень момента трения в шарнире. При этом рабочая поверхность дна гнезда 7 рычага 1 принимает активное участие в создании момента трения в шарнире, работая в паре с прилегающей к ней прокладкой 11 и повышая этим суммарный момент трения в шарнире за счет увеличения поверхности трения.

В зависимости от области применения и условий эксплуатации шарнирного соединения, диктующих требования к его конструктивным характеристикам (габариты, материалы для изготовления деталей шарнира, расположение оси вращения шарнира и т. д. ), возможны различные варианты конкретного конструктивного выполнения шарнирного соединения в части выполнения концов сопрягаемых рычагов 1, 2.

На фиг. 1, 4 и 2, 5 представлены два варианта выполнения шарнирного соединения с осью вращения шарнира А, перпендикулярной оси держателя рычажного типа.

В первом варианте (фиг. 1, 4) сопрягаемые концы рычагов 1 и 2 выполнены в виде аналогичных плоских петель 21. Гнездо 7 на наружной поверхности рычага 1 в данном случае выполнено в виде цилиндрического паза с выборкой 17 в боковой стенке под выступы 18 прокладок 10. Резьбовой элемент 13 в данном варианте выполнен в виде болта с резьбой 15 и продольными проточками 16 по всей его длине. Болт 13 заведен в соосные отверстия 6, 5 и 12 элементов шарнирного соединения со стороны рычага 2 так, что его головка 22 контактирует с внешней поверхностью рычага 2, причем между поверхностью рычага 2 и головкой 22 болта может быть установлена предохраняющая шайба (на чертежах не показана).

При этом выступ 20 на стенке отверстия 6, сопрягаясь с проточкой 16 болта, препятствует его проворачиванию относительно рычага 2. В данном варианте использована одна регулировочная гайка 14 и нечетное количество прокладок 10, 11 в пакете 9, так что рабочая поверхность дна гнезда 7 является активной, принимая участие в создании суммарного момента трения, работая в паре с прокладкой 11, прилегающей к ней и образующей с ней трущуюся пару.

Данный вариант выполнения шарнира наиболее прост в изготовлении и технологичен, однако из-за несимметричности конструкции ее прочность по отношению к усилиям, прилагаемым нормально к рабочим поверхностям шарнира, снижена. Поэтому данный вариант целесообразно использовать в условиях эксплуатации, исключающих приложение таких усилий. Во всех остальных случаях целесообразнее использовать несколько менее технологичный, но зато более прочный, вариант исполнения шарнирного соединения, представленный на фиг. 2, 5.

Во втором варианте шарнирного соединения (фиг. 2, 5) концы сопрягаемых рычагов 1, 2 выполнены различным образом: конец рычага 1 - в виде вилки с двумя зубьями 23, а конец рычага 2 - в виде проушины 24, расположенной по центральному поперечному сечению рычага 2. Ось вращения А шарнира в данном случае также перпендикулярна осям рычагов держателя. Отверстия 5, 6 выполнены по центру зубьев 23 и проушины 24 соответственно. В этом варианте шарнирного соединения используется два пакета 9 прокладок 10, 11 и, соответственно, на наружных поверхностях обоих зубьев 23 вилки рычага 1 под них выполнены гнезда 7, которые как и в пеpвом варианте имеют форму цилиндрических пазов, соосных оси А шарнира. В боковых стенках гнезд 7 выполнены идентичные выборки 17 под выступы 18 прокладок 10.

Резьбовой соединительный элемент 13 в данном случае выполнения шарнирного соединения выполнен в виде шпильки - резьбовой стержень 13 с резьбой 15 и продольными проточками 16 на всей боковой поверхности стержня 13, а также использованы две регулировочные гайки 14, установленные на обоих концах резьбового элемента 13. Число прокладок 10, 11 в варианте, представленном на фиг. 2, 5 - четное, так что поверхность дна каждого гнезда 7, контактирующая с прокладкой 10, является пассивной, поскольку прокладка 10 жестко связана с дном гнезда 7, выполняя предохранительную роль.

В поперечном направлении к оси А шарнира гайки 14 могут быть закрыты крышками (на чертеже не показаны), предохраняющими от доступа к подвижным частям шарнира во время работы и повышающими этим безопасность пользования шарниром держателя. Данный вариант выполнения шарнирного соединения в сравнении с первым вариантом обладает повышенной прочностью за счет симметричности конструкции.

На фиг. 3, 6 представлен третий вариант выполнения шарнирного соединения держателя рычажного типа с поворотом относительно оси А, совпадающей с осью держателя. В данном варианте шарнирное соединение образовано сопряженными плоскими торцами рычагов 1, 2. При этом концы рычагов 1, 2 имеют форму стаканов, выполняющих роль гнезда 7 рычага 1 и гнезда 8 рычага 2, по центру дна каждого из которых выполнены отверстия 5 и 6 соответственно. В боковых стенках гнезда 7 выполнены выборки 17, служащие для сопряжения с выступами 18 прокладок 10, боковые же стенки гнезда 8 выборок не имеют, так как это гнездо служит лишь для расположения в нем головки резьбового элемента 13, выполненного в данном случае, как и в варианте 1, в виде болта, зафиксированного от поворота относительно рычага 2 за счет сопряжения выступов 20 на стенках отверстия 6 с проточкой 16 на стержне болта 13. Число прокладок 10, 11 в пакете 9 в варианте, показанном на фиг. 3, 6, также четное и повеpхность дна гнезда 7 не участвует в создании суммарного момента трения, являясь пассивной.

В любом из вариантов выполнения концов рычагов 1, 2, образующих шарнир, возможно использование как четного, так и нечетного числа прокладок в пакете 9, выбор которого диктуется исключительно условиями эксплуатации шарнира, при обязательном расположении в контакте с гайкой 14 прокладки 11, жестко связанной со стержнем элемента 13, и обязательном чередовании через одну прокладок 10 с прокладками 11.

Работа шарнирного соединения держателей рычажного типа осуществляется за счет перемещения вокруг оси А шарнира рычага 1 относительно рычага 2 под воздействием внешней силы, преодолевающей возникающие при этом на рабочих поверхностях шарнира под воздействием усилия сжатия его элементов вдоль оси А моменты трения. При достижении заданного положения держателя внешнюю нагрузку снимают и взаимное перемещение рычагов 1, 2 прекращается. При этом обеспечивается фиксация положения рычагов 1.2 держателя за счет сил трения, возникающих на рабочих поверхностях сопряженных рабочих элементов шарнирного соединения.

В приведенных примерах реализации шарнирного соединения рабочими поверхностями являются следующие поверхности: - по варианту 1 поверхность 3 рычага 1, сопряженная с поверхностью 4 рычага 2, поверхности 25 сопряжения прокладок 10, 11 внутри пакета 9 и поверхности 26 сопряжения прокладки 11 с дном гнезда 7 рычага 1; - по вариантам 2 и 3 - поверхности 3 и 4 сопряжения рычагов 1 и 2 и поверхности 27 сопряжения прокладок 10, 11 внутри пакета 9.

Усилие сжатия по оси А вращения шарнира его рабочих элементов, определяющее величину силы трения, необходимую для фиксации положения рычагов держателя, задают регулировочной гайкой 14 резьбового элемента 13 в зависимости от требуемого момента трения в шарнире, с учетом коэффициентов трения и числа рабочих поверхностей в соединении. При этом, создаваемый в шарнире момент трения Мтр устанавливают таким, чтобы он превышал момент, передаваемый на шарнир весом объекта, для манипулирования которым используют держатель: Мтр > ≥G˙l /1/, где G - вес объекта манипуляций; l - расстояние от объекта до центра шарнира.

Моменты трения, возникающие в каждой трущейся паре, суммируются, создавая суммарный момент трения в шарнире, который описывается уравнением:

Mтр= 2/3P fi·{ Ri+ri-[(Ri·ri)/(Ri+ri)] } (2) где Рб - сила поперечного сжатия шарнира, создаваемая резьбовым элементом;

fi·{ Ri+ri-[(Ri·ri)/(Ri+ri)] } (2) где Рб - сила поперечного сжатия шарнира, создаваемая резьбовым элементом;

fi - коэффициент трения в i-й плоскости трения;

Ri и ri - максимальный и минимальный радиус i-й плоскости трения;

n - количество плоскостей трения в соединении.

Как видно из формулы /2/, регулирование момента трения в шарнире без изменения его габаритов (Ri и ri - соnst) возможно путем изменения трех параметров: усилия сжатия Рб, коэффициента трения fi в трущихся парах и числа n поверхностей трения, зависящего от количества прокладок 10, 11 в пакетах 9 и выбора в качестве прокладки, контактирующей с дном гнезда 7 рычага 1 прокладки 10 или 11.

Таким образом, меняя количество прокладок 10, 11, работающих в пакете 9 без изменения усилия сжатия Рб, можно ступенчато менять величину суммарного момента трения в шарнире в широком диапазоне, т. е. задавать уровень момента трения - губная настройка шарнира, а изменяя с помощью гайки 14 резьбового элемента 13 усилие сжатия Рб - обеспечивать более точную настройку шарнирного соединения на заданное значение момента трения.

Благодаря выполнению резьбового элемента 13 в виде резьбового стержня с продольными проточками 16 под выступы 19 прокладок 11 и выступы 20 рычага 2 и с регулировочной гайкой 14, с его помощью реализуются функции формирования двух групп совместно работающих элементов шарнира с возможностью изменения числа прокладок и тем самым суммарной рабочей поверхности трущихся пар, а также задания требуемого усилия сжатия элементов шарнира вдоль оси А, которые в прототипе реализовались с помощью фланца-втулки совместно с резьбовым элементом с гайкой. Этим существенно упрощается конструкция шарнира за счет исключения из нее детали (втулки) сложной конфигурации, что делает данную конструкцию более технологичной и облегчает ее изготовление. Этим же обеспечивается возможность уменьшения габаритов шарнира без потери прочности и при сохранении основных его характеристик с возможностью регулирования уровня значений момента трения.

Эти преимущества данной конструкции позволяют выбрать такие размеры деталей, составляющих конструкцию, чтобы использовать заявляемый шарнир при сменных электродах различной массы, проводя регулировку за счет изменения усилия сжатия, так и за счет выбора числа и материала прокладок-шайб в рабочем элементе трения 9. Такая двойная регулировка, даже без изменения величины коэффициента трения (материала прокладок-шайб) в трущихся парах, позволяет использовать держатели с шарнирными соединениями согласно заявляемому решению для манипулирования объектами существенно отличающимися по весу.

Для простоты практического применения держателя с заявляемыми шарнирными соединениями его рычагов, при настройке шарниров держателя на требуемый уровень момента трения целесообразно осуществлять не замену прокладок 10, 11 (числа их), а замену пакетов 9, которые могут поставляться совместно с держателем в комплекте. Это позволит существенно упростить процесс настройки шарнира с обеспечением требуемой точности ее за счет того, что суммарный момент трения в пакете 9, в допустимом диапазоне изменения усилия Рб сжатия, может быть строго задан для каждого пакета 9, прилагаемого к держателю, причем, если использовать также возможность изменения коэффициента трения, т. е. ввести в комплект пакетов 9 пакеты прокладок со значительно отличающимися коэффициентами трения в трущихся парах, диапазон изменения момента трения в шарнире может быть еще более увеличен. Этим обеспечивается полная унификация шарнирного соединения и возможность использования его при значительно различающихся условиях эксплуатации. В частности, в электрододержателях физиотерапевтических аппаратов, когда имеется необходимость манипулирования электродами, существенно различающимися по весу, при смене таких электродов достаточно заменить в шарнирном соединении держателя пакет прокладок 9 на имеющий требуемый уровень момента трения в шарнире, не меняя самого держателя, и с помощью резьбового элемента с гайкой установить требуемый момент трения в шарнире с необходимой точностью. В случае же манипулирования электродами, различия по весу которых менее значительны, использование одного и того же держателя возможно и при регулировке усилия сжатия Рб в шарнире, диапазон изменения которого в заявляемом решении достаточно широк. (56) 1. Заявка Франции N 2274823, кл. F 16 С 11/04, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕРЖАТЕЛЬ РЫЧАЖНОГО ТИПА | 1992 |

|

RU2008949C1 |

| Шарнирное соединение держателей рычажного типа | 1991 |

|

SU1811411A3 |

| Шарнирное соединение | 1990 |

|

SU1774087A1 |

| Держатель для физиотерапевтических аппаратов | 1990 |

|

SU1708359A1 |

| СОЧЛЕНЕННЫЙ ВАЛ КАЧАНИЯ, ЧАСТИ КОТОРОГО ИМЕЮТ ВОЗМОЖНОСТЬ УГЛОВОЙ РЕГУЛИРОВКИ | 2005 |

|

RU2378813C2 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ НЕПЛОСКОСТНОСТИ ОПОР ПРОМЫШЛЕННЫХ АГРЕГАТОВ | 2015 |

|

RU2597628C1 |

| Предохранительная фрикционная муфта | 1989 |

|

SU1762018A1 |

| Штемпельный станок-полуавтомат | 1990 |

|

SU1781085A1 |

| КЛАПАН МАГНИТОРЕГУЛИРУЕМЫЙ (ВАРИАНТЫ) | 2005 |

|

RU2307279C2 |

| Поворотный кулак для автомобилей | 1977 |

|

SU749723A1 |

Использование: для медицинской техники. Сущность изобретения: в шарнирном соединении, содержащем сопряженные по плоским поверхностям концы двух рычагов со сквозными соосными отверстиями и по оси шарнира, рабочий элемент трения со сквозным осевым отверстием и резьбовой элемент с гайкой, размещенный в сквозных соосных отверстиях рычагов с возможностью поворота относительно одного из них, жестко соединенный с другим - рабочий элемент трения выполнен в виде пакета из двух групп плоских кольцевых прокладок-шайб, первая группа последних жестко соединена с резьбовым элементом, а вторая - с рычагом, установленным с возможностью поворота относительно резьбового элемента. На наружной поверхности рычагов выполнено по меньшей мере одно гнездо, в котором размещен упомянутый пакет прокладок-шайб, а на нем - гайка. Жесткое соединение резьбового элемента с одним из рычагов и с первой группой прокладок-шайб выполнено в виде сопряженных друг с другом выступов этого рычага и шайб пакета с продольными проточками резьбового элемента. При этом упомянутые выступы выполнены на стенках отверстий рычага и на стенках отверстий первой группы шайб, состоящей из первой со стороны регулировочной гайки шайбы, и каждой последующей через одну. На наружной боковой поверхности второй группы шайб, состоящей из второй шайбы со стороны регулировочной гайки и каждой последующей через одну, выполнены выступы, а на боковой стенке гнезда выполнена выборка, причем выступа размещены в последней, а диаметр регулировочной гайки равен диаметру прокладок шайб. 6 ил.

ШАРНИРНОЕ СОЕДИНЕНИЕ ДЕРЖАТЕЛЕЙ РЫЧАЖНОГО ТИПА, содержащее сопряженные по плоским поверхностям концы двух рычагов со сквозными соосными отверстиями по оси шарнира, рабочий элемент трения со сквозным осевым отверстием и резьбовой элемент с гайкой, размещенный в сквозных соосных отверстиях рычагов с возможностью поворота относительно одного из них, жестко соединенный с другим, отличающееся тем, что, с целью обеспечения регулирования момента трения в шарнире, рабочий элемент трения выполнен в виде пакета из двух групп плоских кольцевых прокладок-шайб, первая группа которых жестко соединена с резьбовым элементом, а вторая - с рычагом, установленным с возможностью поворота относительно резьбового элемента, на наружной поверхности рычагов выполнено по меньшей мере одно гнездо, в котором размещен упомянутый пакет прокладок-шайб, а на нем гайка, жесткое соединение резьбового элемента с одним из рычагов и с первой группой прокладок-шайб выполнено в виде сопряженных друг с другом выступов этого рычага и шайб пакета с продольными проточками резьбового элемента, при этом упомянутые выступы выполнены на стенках отверстий рычага и на стенках отверстий первой группы шайб, состоящей из первой со стороны регулировочной гайки шайбы и каждой последующей через одну, на наружной боковой поверхности второй группы шайб, состоящей из второй шайбы со стороны регулировочной гайки и каждой последующей через одну, выполнены выступы, а на боковой стенке гнезда выполнена выборка, причем выступы размещены в последней, а диаметр регулировочной гайки равен диаметру прокладок шайб.

Авторы

Даты

1994-01-30—Публикация

1991-06-27—Подача