Изобретение относится к порошковой металлургии, в частности, к составам шихты для получения пористых проницаемых материалов самораспространяющимся высокотемпературным синтезом (СВС), и может быть использовано для получения пористого проницаемого материала с заданным средним размером пор, применяемого для изготовления фильтрующих элементов, пламегасителей и других изделий с жесткими требованиями к среднему размеру пор.

Известна шихта для получения пористого проницаемого материала, представляющая собой порошок никеля [1] . Материал из известной шихты получают путем ее прессования с последующим спеканием в среде водорода при температуре 1200оС.

Известна шихта для получения пористого проницаемого материала самораспространяющимся высокотемпературным синтезом [2] , представляющая собой смесь порошков никеля и алюминия (в соотношении 36 мас. % Al и 64 мас. % Ni). На основе известной шихты получают пористый проницаемый материал с удовлетворительной механической прочностью, высокими показателями коррозионной и жаропрочностью. Однако из известной шихты возможно получение материала только с относительно малым средним размером пор, не превышающим 70-80 мкм, что обусловлено закономерностями процессов, протекающих при СВ-синтезе материала. Указанный недостаток существенно сужает сферу применения пористого материала, получаемого из известной шихты. Малый средний размер пор материала является причиной значительного гидравлического сопротивления, что также можно рассматривать как недостаток шихты.

Сущность изобретения достигается тем, что известная шихта на основе никеля для получения пористого проницаемого материала, содержащая алюминий, согласно изобретению, дополнительно содержит гидрид титана при следующем соотношении компонентов, мас. % : алюминий 17,5-35; гидрид титана 3,5-13,5; никель остальное.

Введение в шихту гидрида титана приводит к расширению реакционной зоны, что влечет за собой увеличение среднего размера пор образующегося материала; повышению среднего размера пор способствует также интенсивное газовыделение при реакции, обусловленное разложением гидрида титана на металлический титан и водород. Увеличение среднего размера пор, а также их сфероидизация приводят к снижению гидравлического сопротивления материала течению сквозь его структуру различных сред. Образующийся в реакционной зоне металлический титан вступает в реакцию с остальными компонентами шихты, что приводит к формированию в структуре каркаса образующегося пористого материала наряду с базовым интерметаллическим соединением - никелидом алюминия - также никелида титана и алюминида титана, присутствие которых улучшает свойства материала в части термостойкости и механической прочности.

При содержании гидрида титана в шихте в количестве менее 3,5 мас. % его влияние несущественно и не приводит к желаемому эффекту - увеличению среднего размера пор материала. При содержании гидрида титана в шихте в количестве, большем заявляемого, при синтезе происходит разрушение образующегося материала за счет интенсивности газовыделения, обусловленного разложением гидрида титана.

Выбранное соотношение никеля и алюминия в шихте обусловлено концентрационными пределами взаимодействия в системе никель-алюминий, за рамками которых образования интерметаллического соединения не происходит и реакция самопроизвольно прекращается.

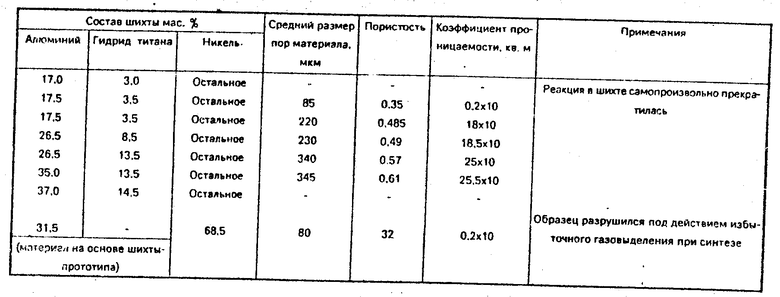

Для экспериментальной проверки заявляемого решения были подготовлены образцы шихты различного состава согласно изобретению, а также шихты-прототипа. Для экспериментов использовали порошок никеля ПНК-ОТ1, алюминия АСД-1 и порошок гидрида титана стехиометрии TiH с содержанием основного вещества не менее 98,5 мас. % . Порошки дозировались в заданных соотношениях на аналитических весах с точностью до 0,001 г и смешивались всухую в атмосфере воздуха в лабораторном смесителе типа "пьяная бочка" партиями по 200 г в течение 4 ч. Полученные образцы шихты помещались в кварцевые формы и в них возбуждалась реакция самораспространяющегося высокотемпературного синтеза (СВС) с помощью кратковременного теплового импульса. Образцы материала представляли собой цилиндрические штабики диаметром 50 и высотой 60 мм и использовались для определения характеристик материала. Средний размер пор образцов определялся металлографически по результатам 250 измерений индивидуальных пор; общую пористость определяли методом гидростатического взвешивания образцов, коэффициент проницаемости по воздуху - по ГОСТ 25283-82. Результаты исследования образцов синтезированного материала приведены в таблице.

Как следует из таблицы, введение в состав шихты гидрида титана позволяет существенно расширить диапазон получаемого среднего размера пор синтезируемого материала, а также снизить коэффициент проницаемости более чем на порядок.

Дополнительным преимуществом материалов, получаемых на основе заявляемой шихты, является снижение их себестоимости за счет использования в шихте гидрида титана, стоимость которого существенно ниже стоимости порошков никеля и алюминия. (56) 1. Журнал Порошковая металлургия 1977, N 2, с. 6-11.

2. Итин В. И. , Найбороденко Ю. С. /"Высокотемпературный синтез интерметаллических соединений", Томск. Издательство ТГУ, 1989, с. 131-146.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 1995 |

|

RU2081731C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 1990 |

|

RU2017849C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 1996 |

|

RU2101136C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 1990 |

|

RU2017580C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 1999 |

|

RU2154550C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 2000 |

|

RU2186657C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НОСИТЕЛЯ КЛЕТОЧНЫХ СТРУКТУР | 1999 |

|

RU2170645C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ БИОСОВМЕСТИМЫХ МАТЕРИАЛОВ НА ОСНОВЕ НИКЕЛИДА ТИТАНА | 2010 |

|

RU2459686C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА | 2021 |

|

RU2781134C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2530184C1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению пористого проницаемого материала самораспространяющимся высокотемпературным синтезом. Сущность изобретения: предложена шихта на основе никеля для получения пористого проницаемого материала следующего состава, мас. % : алюминий 17,5 - 35, гидрид титана 3,5 - 13,5, никель остальное. 1 табл.

ШИХТА НА ОСНОВЕ НИКЕЛЯ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА самораспространяющимся высокотемпературным синтезом, содержащая алюминий, отличающаяся тем, что она дополнительно содержит гидрид титана при следующем соотношении компонентов, мас. % :

Алюминий 17,5 - 35

Гидрид титана 3,5 - 13,5

Никель Остальное

Авторы

Даты

1994-03-15—Публикация

1991-11-06—Подача