Изобретение относится к порошковой металлургии, в частности, к составам шихты для получения пористого проницаемого материала с заданным средним размером пор методом самораспространяющегося высокотемпературного синтеза (СВС), применяемого для изготовления фильтрующих элементов, нейтрализаторов отработавших газов ДВС, пламя гасителей, аэраторов и других изделий.

Известная шихта для получения пористого проницаемого материала на основе керметов, состоящих из оксидных соединений и металла.

Пористый проницаемый материал изготовляется из известной шихты методом порошковой металлургии, т.е. путем прессования и последующего спекания при температуре более 1000oC (см. Иванов В.Н. "Словарь-справочник по литейному производству". М. Машиностроение, 1990, с. 116).

Недостатками известной шихты являются высокая стоимость получаемого материала и изделий из нее, обусловленная затратами на технологическое оборудование для пресования, энергоемкостью процесса спекания, трудоемкостью изготовления, высокой стоимостью исходных материалов и прессформ, требующих при изготовлении высокого класса точности. Недостатком известной шихты является также то, что изделия из нее имеют ограниченные размеры (габариты), обусловленные возможностями соответствующего технологического оборудования для прессования и печами для спекания изделий.

Наиболее близким по технологической сущности и достигаемому результату к предлагаемому изобретению (прототипом) является шихта для получения пористого проницаемого материала, содержащая железную окалину, алюминий, окись хрома, хром и никель при следующем соотношении компонентов, мас. железная окалина 45,0-50,0; алюминий 12,5-17,5; окиси хрома (IV) 17,5-18,5, хром 5,0-9,0; никель 5,0-20,0 (см. авторское свидетельство СССР N 1779681).

Пористый проницаемый материал из этой шихты, получаемый методом самораспространяющегося высокотемпературного синтеза, имеет следующие характеристики: упорядоченную структуру порового пространства, коррозионную стойкость 9-16% механическую прочность 8,4-12,2 МПа.

Недостатком описанной шихты является ограничение сферы применения получаемого на ее основе пористого проницаемого материала, обусловленное использованием дефицитных и токсичных компонентов: окиси хрома, хрома и никеля. Кроме того, изделия, получаемые на основе этой шихты, имеют высокую стоимость из-за высокой стоимости составляющих ее компонентов хрома и никеля.

Сущность изобретения заключается в том, что известная шихта для получения пористого проницаемого материала, содержащая железную окалину, алюминий, дополнительно содержит окись алюминия, медь отходов производства медных изделий при следующем соотношении компонентов, мас.

Алюминий 10,0-12,0

Оксид алюминия 37,0-39,0

Медь отходов производства медных изделий 4,0-6,0

Оксид меди отходов производства медных изделий 4,0-6,0

Железная окалина остальное

Техническим результатом является расширение сферы применения получаемого пористого проницаемого материала путем введения недорогих недефицитных компонентов.

В качестве недорогих и недефицитных компонентов используются оксид алюминия и отходы производства медных изделий содержащие медь и оксиды меди, заменяющие дорогостоящие и дефицитные хром, окись хрома и никель. Это позволяет применять пористый проницаемый материал на основе предлагаемой шихты, например, для нейтрализации и очистки отработавших газов ДВС, решив задачу утилизации отходов производства и улучшения экологической обстановки.

Выбранные соотношения компонентов шихты обусловлены концентрационными пределами в системе Fe2O3 Al2O3 CuO Cu Al, за рамками которых образование интерметаллических соединений не происходит, а реакция СВС самопроизвольно прекращается (при введении алюминия более 12,0 мас. оксида меди и медного порошка отходов производства медных изделий более 6,0 мас.) или не происходит образования пористого материала ввиду сплошного плавления (при введении алюминия менее 11,0 мас. оксида алюминия менее 37,0 мас. оксида меди и медного порошка отходов производства медных изделий менее 4,0 мас.).

Изобретение иллюстрируется следующим примером. Для изготовления образцов из предлагаемой шихты использовали порошок железной окалины стали 18Х2Н4МА, порошок оксида алюминия МРТУ 6-04-2046-644, порошок меди отходов производства медных изделий, порошок оксида меди отходов производства медных изделий имеющий химическую формулу Cu2O. При этом применяли отходы производства медных изделий, содержащие 95,0-98,0% меди и 2,0-5,0% железа.

Компоненты дозировались в заданных соотношениях на аналитических весах с точностью до 0,001 г и смешивались в сухом состоянии в лабораторном смесителе типа "пьяная бочка" партиями по 200 г в течение 1 часа. Приготовленная шихта засыпалась в металлические формы и после инициирования реакции горения компонентов получали образцы пористого проницаемого материала, которые в дальнейшем использовались для испытаний по очистке выхлопных газов ДВС.

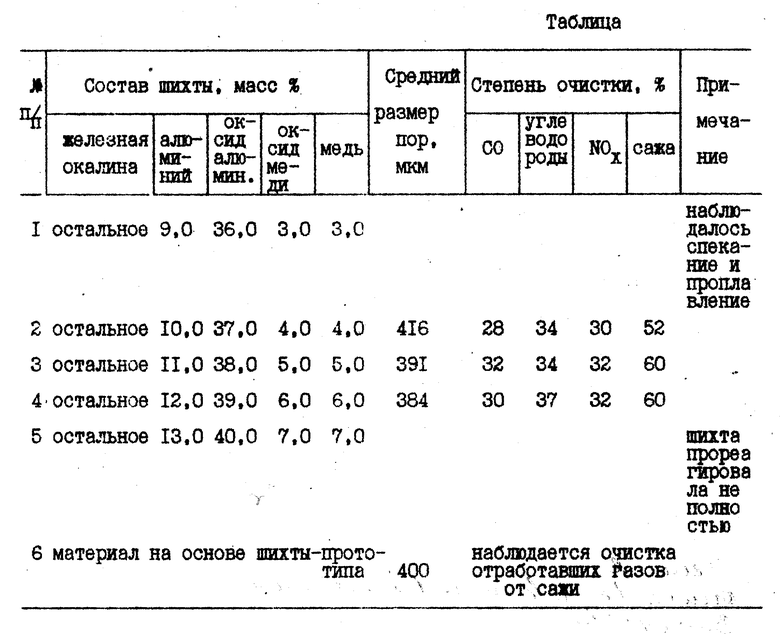

Результаты испытаний приведены в таблице.

Как следует из таблицы, введение в состав шихты оксида меди и медного порошка, являющихся отходами производства медных изделий, позволяет уменьшить содержание окиси углерода в отработавших газах ДВС на 28-32% углеводородов на 34-37% окиси азота на 30-32% сажи на 52-60%

Механические свойства материала могут обеспечить высокие эксплуатационные характеристики при использовании материала из предлагаемой шихты в качестве нейтрализаторов для каталитической очистки отработавших газов ДВС.

Использование предлагаемой шихты по сравнению с известной шихтой - прототипом позволяет снизить стоимость за счет замены дорогостоящих и дефицитных никеля и хрома на окись алюминия и отходы производства, содержащие медь, а также позволяет применять материал из предлагаемой шихты для нейтрализации и очистки отработавших газов ДВС, решить вопросы утилизации отходов производства и улучшения экологической обстановки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 1995 |

|

RU2081731C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ ИЗ ОТХОДОВ ПРОИЗВОДСТВА | 1996 |

|

RU2104318C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 1999 |

|

RU2154550C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 2012 |

|

RU2507029C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО МАТЕРИАЛА | 2000 |

|

RU2186657C2 |

| Шихта с формовочной глиной для получения пористого проницаемого каталитического материала | 2020 |

|

RU2743450C1 |

| Шихта с рудой эвксенита для получения пористого проницаемого каталитического материала | 2015 |

|

RU2615744C1 |

| ШИХТА С ЦЕОЛИТОМ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2532744C1 |

| ШИХТА С ЛОПАРИТОМ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2532745C1 |

| ШИХТА С БАСТНЕЗИТОМ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КАТАЛИТИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2530186C1 |

Использование: порошковая металлургия, в частности, составы шихты для получения пористого проницаемого материала методом самораспространяющего высокотемпературного синтеза, применяемого для изготовления фильтрующих элементов, нейтрализаторов отработавших газов ДВС, пламя гасителей, аэраторов и т. д. Сущность изобретения: шихта содержит 10,0-12,0 мас.% алюминия, 37,0-39,0 мас. % оксида алюминия, 4,0-6,0 мас.% меди отходов производства медных изделий, 4,0-6,0 мас. % оксида меди отходов производства медных изделий, остальное - железная окалина. Компоненты дозировались в заданных соотношениях и смешивались в сухую в лабораторном смесителе тиаа "пьяная бочка" партиями по 200 г в течение 1 часа. Приготовленная шихта засыпалась в металлические формы, и после инициирования реакции горения компонентов получали образцы пористого проницаемого материала, которые в дальнейшем использовались для испытаний по очистке выхлопных газов ДВС. По результатам испытаний в отработавших газах ДВС содержание окиси углерода уменьшается на 28,0-32,0%, углеводородов - на 34,0-37,0%, окиси азота - на 30,0-32,0%, сажи - на 52,0-60,0%. Технический результат: расширение сферы применения получаемого пористого проницаемого материала и снижение стоимости изделий, изготовленных на основе шихты. 1 табл.

Шихта для получения пористого проницаемого материала, содержащая алюминий и железную окалину, отличающаяся тем, что она дополнительно содержит оксид алюминия, медь отходов производства медных изделий и оксид меди отходов производства медных изделий при следующем соотношении компонентов, мас.

Алюминий 10 12

Оксид алюминия 37 39

Медь отходов производства медных изделий 4 6

Оксид меди отходов производства медных изделий 4 6

Железная окалина Остальное6

| SU, 1779681, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-01-10—Публикация

1996-03-26—Подача