Изобретение относится к принадлежностям к печатной машине, в частности к устройству для монтажа и демонтажа печатной формы.

Известно устройство для монтажа и демонтажа печатной формы, содержащее установленное на снабженном приводным механизмом формном цилиндре зажимное приспособление, средства для подвода и отвода, снятия зажатого состояния и натяжения печатной формы и связанное с датчиками управляющее приспособление [1] .

Недостаток известного устройства заключается в том, что монтаж и демонтаж печатной формы не полностью осуществляется автоматически, т. е. печатную форму необходимо размещать в зажимном приспособлении и удалять ее от руки. Однако при этом даже в случае опытного, высококвалифицированного персонала не исключено возникновение необходимости дополнительной корректировки положения печатной формы на формном цилиндре, если печатная форма не размещалась с точным соблюдением приводки. Это приводит к продлению простоя печатной машины и к повышении выхода макулатуры при корректировки приводки. Кроме того, имеется опасность несчастного случая, если при монтаже или демонтаже печатной формы обслуживающий персонал соприкасается с вращающимися элементами печатной машины.

Целью изобретения является ускорение процесса монтажа и демонтажа печатной формы.

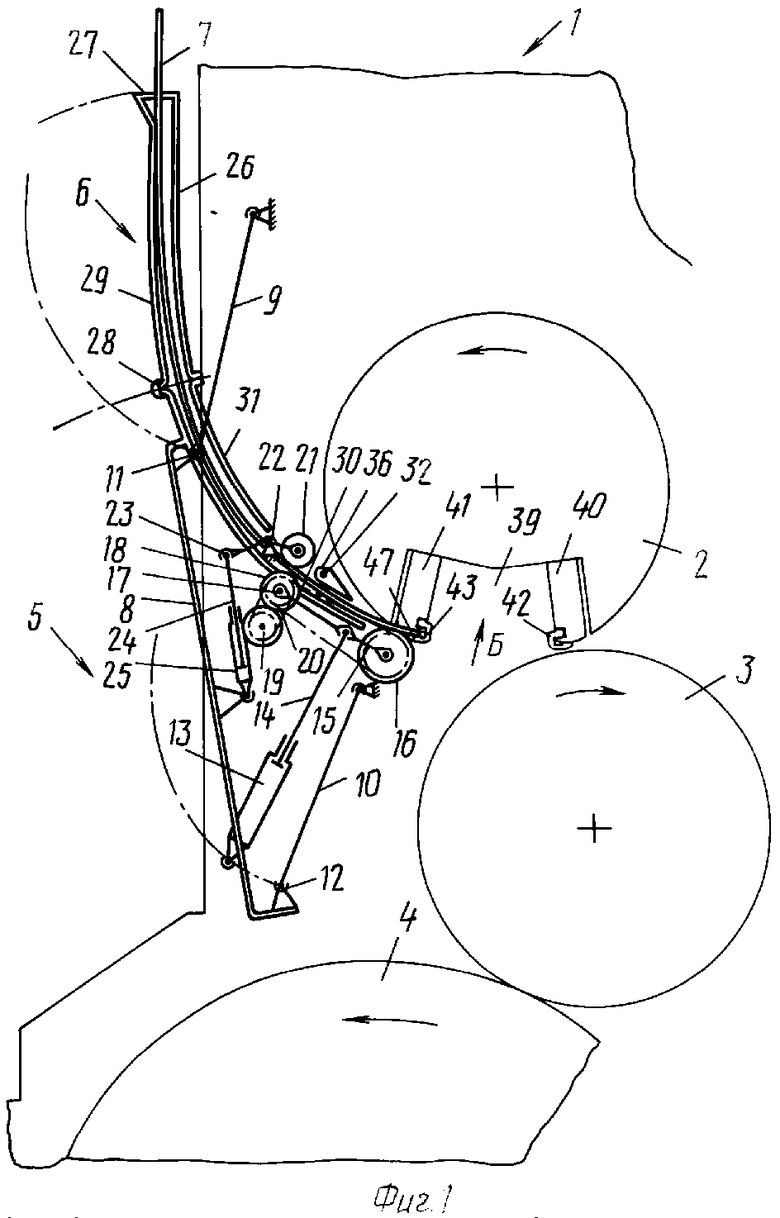

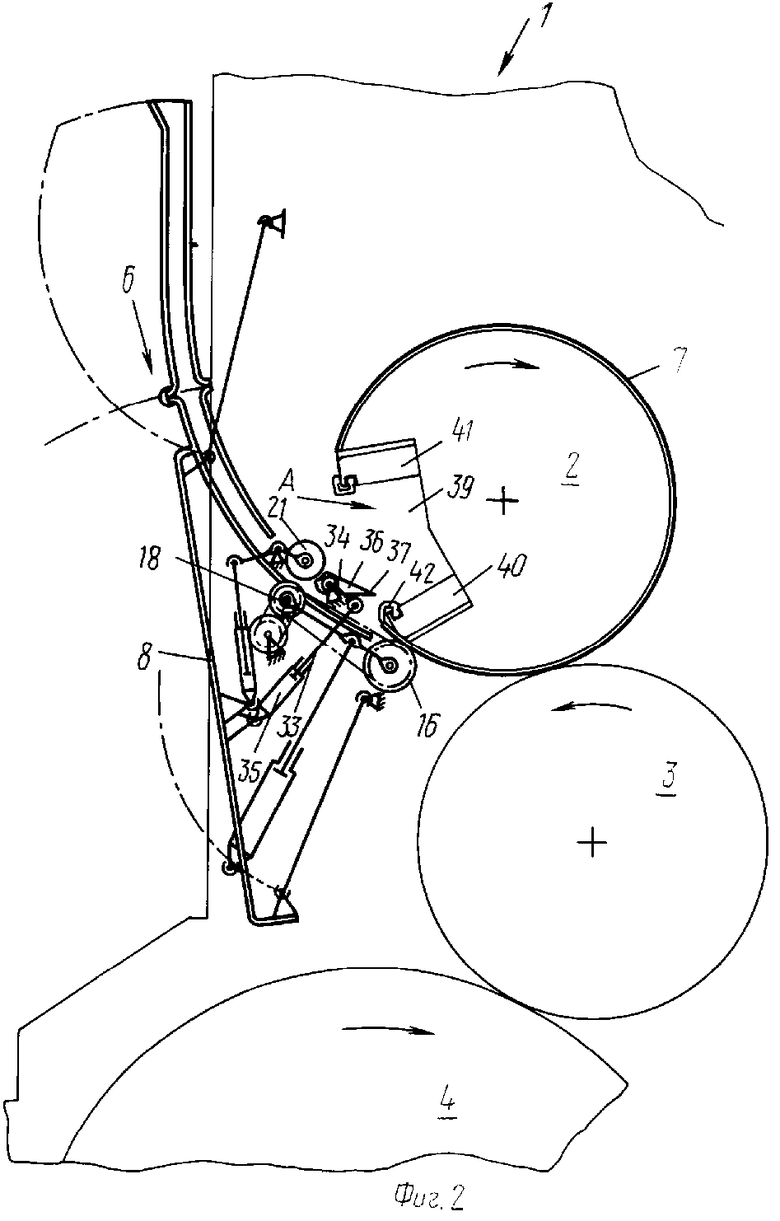

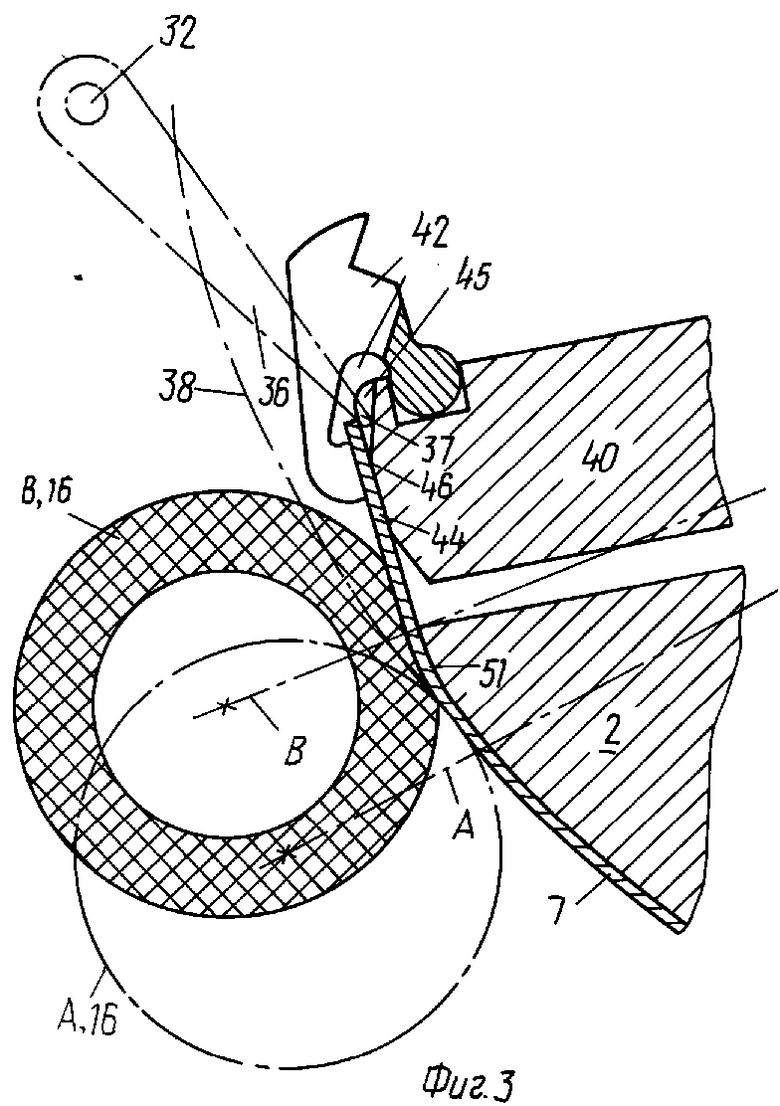

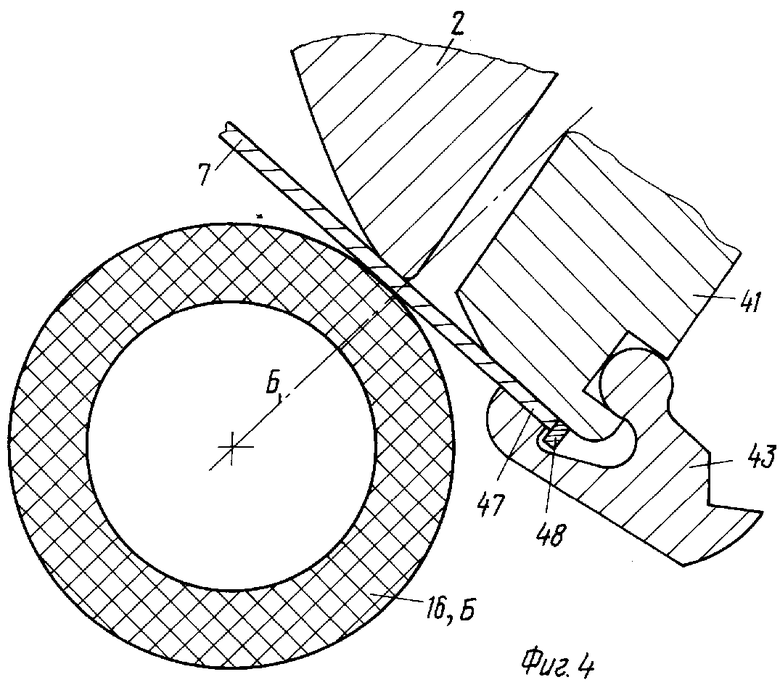

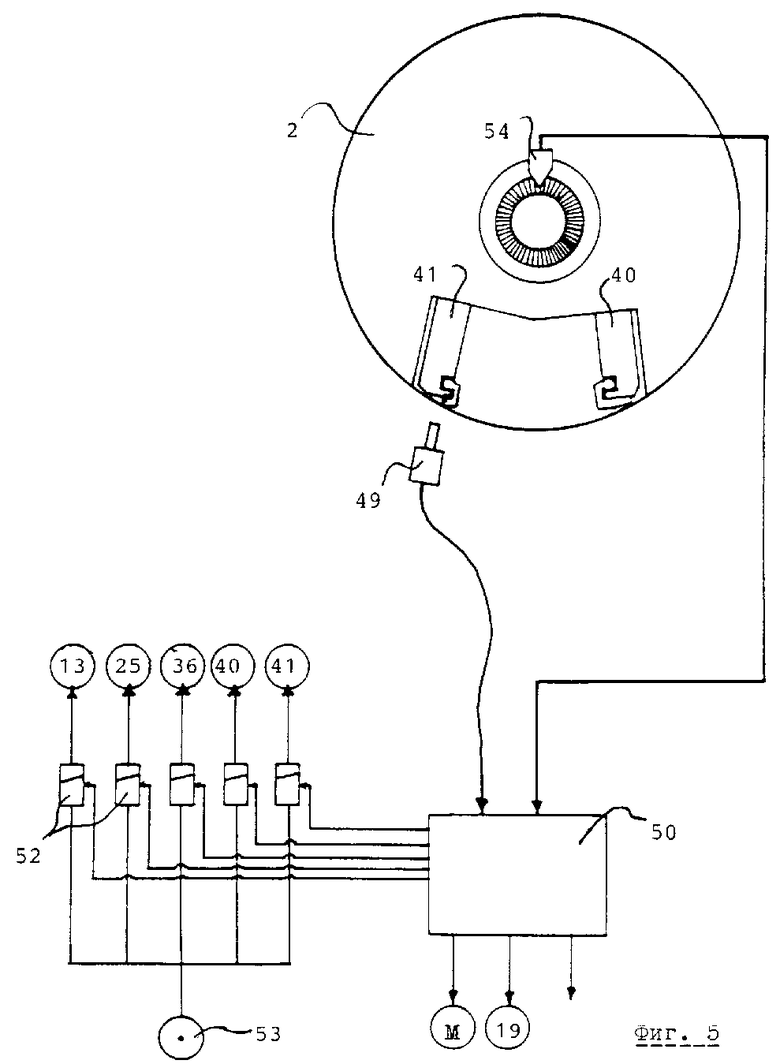

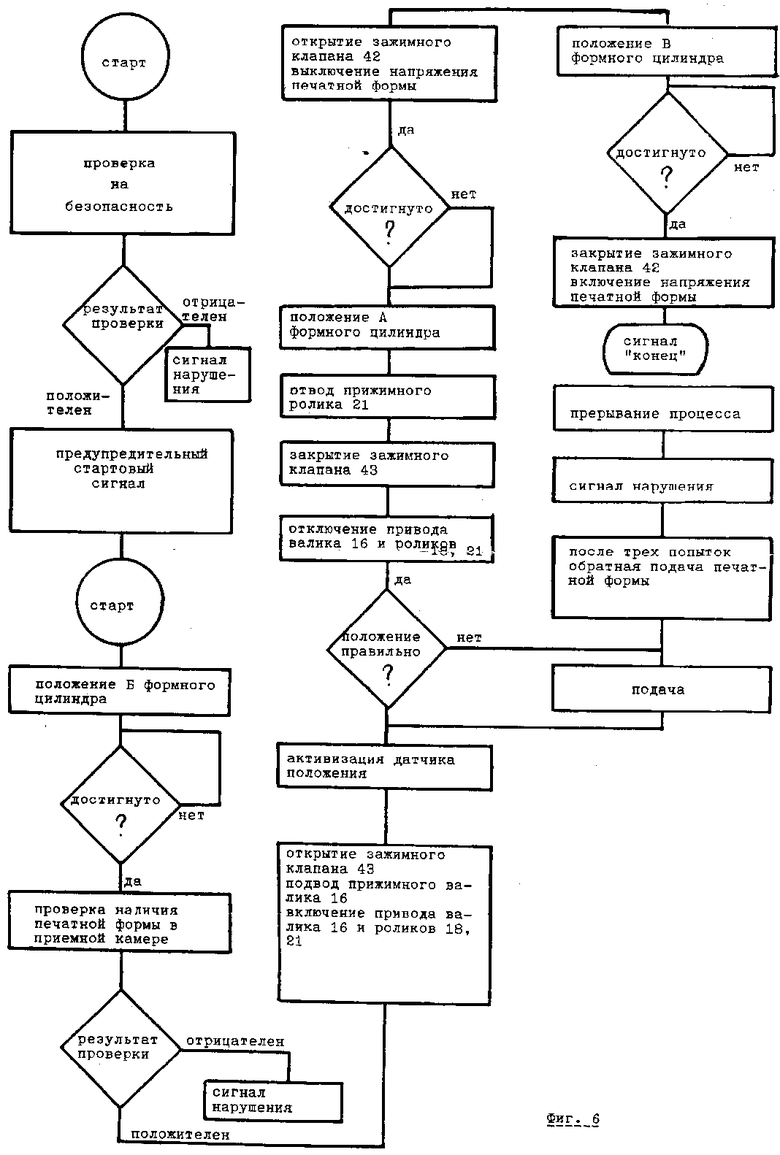

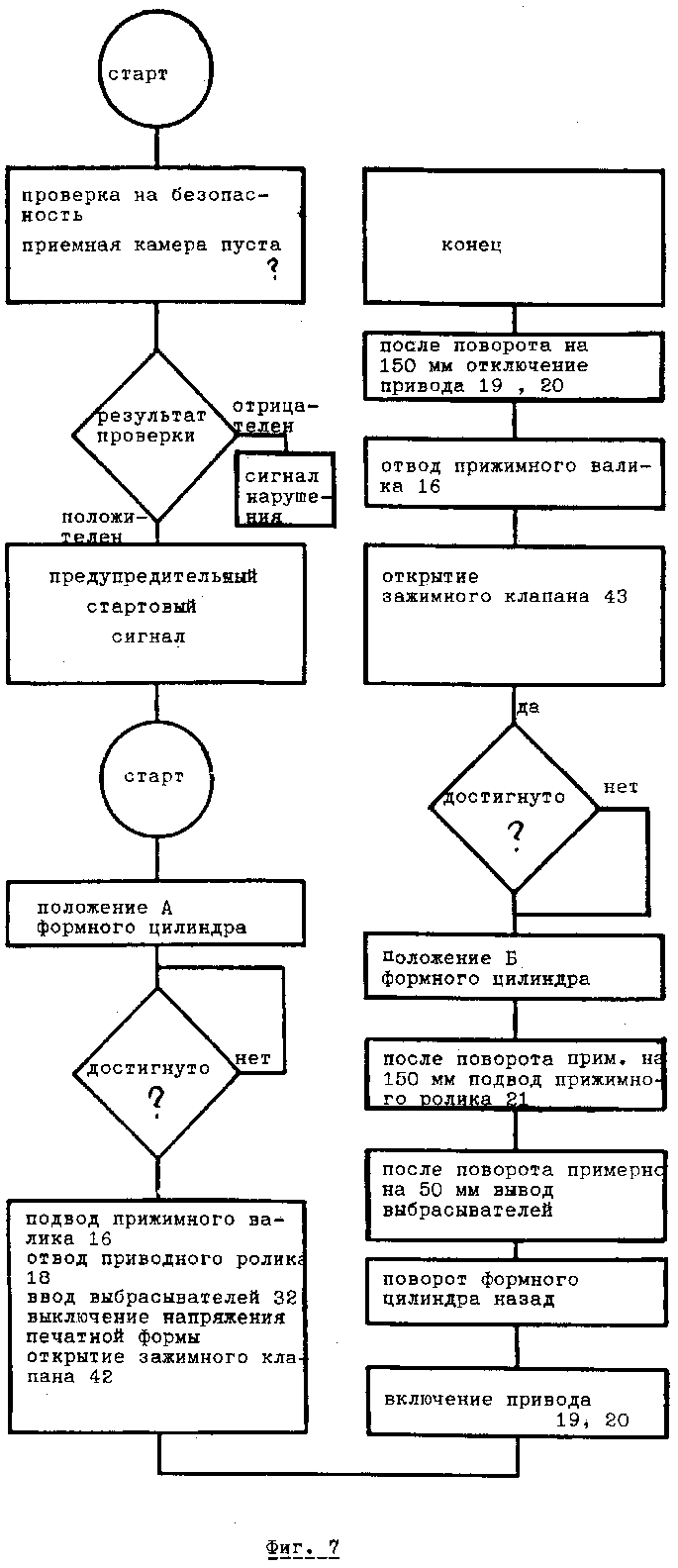

На фиг. 1 дан боковой вид предлагаемого устройства в разрезе, причем формный цилиндр находится в положении подвода печатной формы; на фиг. 2 - вид предлагаемого устройства с находящимся в положении демонтажа печатной формы формным цилиндром; на фиг. 3 - боковой вид одной части зажимного приспособления для закрепления одной стороны печатной формы в увеличенном масштабе; на фиг. 4 - боковой вид другой части зажимного приспособления для закрепления другой стороны печатной формы в увеличенном масштабе; на фиг. 5 - схематический вид снабженного управляющим приспособлением формного цилиндра; на фиг. 6 - схема работы предлагаемого устройства при монтаже печатной формы; на фиг. 7 - схема работы предлагаемого устройства при демонтаже печатной формы.

Ротационная печатная машина содержит несколько, например четыре, печатных узлов 1, каждый из которых содержит формный цилиндр 2, офсетный цилиндр 3 и цилиндр противодавления 4. Каждый цилиндр известным образом закреплен в боковых станинах ротационной печатной машины. Со стороны обслуживания 5 цилиндров 2, 3, 4 печатного узла 1 установлено автоматическое приспособление 6 для подвода и отвода печатной формы 7. Приспособление 6 снабжено выполненным в качестве плиты перекрытием 8, которое с помощью подвижно установленных в боковых станинах печатного узла двух коромысел 9 и двух коромысел 10 можно вертикально поворачивать в два конечных положения. Радиус поворота перекрытия 8 показан штрих-пунктирной линией (фиг. 1, 2). Для поворота перекрытия 8 предусмотрены по одному верхнему 11 и нижнему 12 шарнирам, причем в каждом из шарниров с возможностью поворота установлен первый конец коромысел 9 и 10 соответственно. Второй конец коромысел 9, 10 с возможностью поворота установлен в боковой станине печатного узла 1. Таким образом, перекрытие 8, коромысла 9, 10 и боковая станина печатного узла 1 образуют шарнирный четырехзвенник.

На нижнем конце перекрытия 8 с каждой стороны с возможностью поворота установлен по одному рабочему цилиндру 13. Поршневой шток 14 каждого рабочего цилиндра 13 шарнирно соединен с рычагом 15, на конце которого параллельно оси формного цилиндра 2 установлен прижимной валик 16, простирающийся по всей ширине формного цилиндра 2. Прижимный валик 16 снабжен мягким по сравнению с печатной формой 7 покрытием, выполненным, например, из резины или пластмассы. Рычаг 15 установлен с возможностью поворота вокруг оси 17 приводного ролика 18, который с возможностью вращения закреплен в не изображенных на чертеже боковых опорах перекрытия 8. Приводной ролик 18 снабжен приводом, например зубчатым приводом, электродвигателем. На чертеже данный привод схематически представлен в виде цепного колеса 19 и приводной цепи 20. Приводной ролик 18 и прижимный валик 16 также могут быть связаны между собой, например с помощью цепного привода (фиг. 1), причем предпочтительно они имеют одинаковую скорость вращения.

Прижимный ролик 21 установлен с возможностью взаимодействия с приводным роликом 18. Для этого прижимный ролик 21 с возможностью вращения закреплен на первом конце двуплечего рычага 22. Последний с возможностью поворота установлен примерно в середине боковых опор 23 перекрытия 8, и на его втором конце размещен шарнир 21, соединенный с одним концом поршневого штока 24 рабочего цилиндра 25, шарнирно соединенного с перекрытием 8.

Автоматическое приспособление 6 далее содержит корпус шириной, примерно соответствующей ширине печатной формы 7. Корпус образует приемную камеру 26 и в разрезе слегка изогнут, причем верхняя часть корпуса расположена почти вертикально, а нижняя его часть - тангенциально к нижней части формного цилиндра 2. В верхней части корпуса выполнено воронкообразное отверстие 27, облегчающее ввод печатной формы 7 в камеру 26.

Корпус выполнен сборным и над перекрытием 8 он снабжен шарниром 28, позволяющим опрокидывание верхней части корпуса вниз, вследствие чего верхняя часть печатного узла 1, в которой обычно размещен (не изображенный на чертеже) красочный аппарат, становится доступной для обслуживающего персонала.

Передняя стенка 29 корпуса простирается почти до прижимного валика 16, и в зоне приводного ролика 18 она снабжена окнами 30, через которые приводной ролик 18 вступает в камеру 26. Задняя стенка 31 корпуса простирается почти до прижимного ролика 21. За прижимным роликом 21 параллельно передней стенке 29 предусмотрено несколько выбрасывателей 31, жестко установленных на валу 32, который с возможностью поворота закреплен на боковых опорах перекрытия 8. На фиг. 2 показан привод вала 32. На расстоянии от поворотной опоры вала 32 поршневой шток 33 шарнирно соединен с рычагом 34 вала 32. Поршневой шток 33 является частью рабочего цилиндра 35, шарнирно закрепленного на перекрытии 8. Выбрасыватели 36 можно поворачивать с помощью поршневого штока 33 так, что их рабочий конец 37 может вступать в периферийную зону 38 формного цилиндра 2 и покидать ее.

Кроме того, предусмотрены не изображенные на чертеже средства, обеспечивающие вход выбрасывателей 36 в периферийную зону 38 (фиг. 3) лишь в области, выполненной в формном цилиндре 2 выемки 39. В выполненной в формном цилиндре 2 выемке 39 размещено известное составное зажимное приспособление, включающее две части 40, 41. Каждая часть 40, 41 зажимного приспособления содержит зажимной клапан 42, 43, центр поворота которого расположен так, что клапан 42 не мешает размещению или удалению стороны 44 печатной формы 7 из части 40 зажимного приспособления. Зажимное приспособление также содержит не изображенные на чертеже средства для натяжения печатной формы 7.

При повороте формного цилиндра 2 из положения А демонтажа печатной формы 7 по часовой стрелке (назад) и при подачи рабочей среды в рабочий цилиндр 36 рабочие концы 37 выбрасывателей 36 вступают через (не изображенные на чертеже) окна, выполненные в клапане 42, в выемки 45 части 40 зажимного приспособления под сторону 44 печатной формы 7 и таким образом содействуют снятию стороны 44 печатной формы 7 с поверхности 46.

Устройство работает следующим образом. Рабочая среда подается в средства управления зажимным приспособлением через соответствующий соединительный элемент на цапфе формного цилиндра 2. Конечно возможно предусматривать средства, которые при неподвижном состоянии формного цилиндра 2 в одном из положений А, Б, В снабжают его рабочей средой через его торцовую сторону или окружность. Такие средства могут быть гидравлическими, пневматическими, механическими или электрическими.

При печатании автоматическое приспособление 6 находится в показанном на фиг. 1 и 2 положении. В этом положении доступ к цилиндрам 2, 3, 4 перекрыт перекрытием 8, однако прижимной валик 16 отведен от формного цилиндра 2 (не показано). Перекрытие 8 снабжено не представленным на чертеже смотровым окном для контроля за работой формного цилиндра 2.

По окончании печатания формный цилиндр 2 остановится в положении А (фиг. 2). Клапан 42 открывается. Сторона 44 печатной формы 7 в силу ее упругого напряжения поворачивается наружу до прилегания к нижней части передней стенки 29, или она путем дальнейшего поворота формного цилиндра 2 в положение В снимается с поверхности 46 с помощью выбрасывателей 36.

При повороте формного цилиндра 2 по часовой стрелке (назад) и одновременном вращении приводимого прижимного валика 16 печатная форма 7 затем отводится от формного цилиндра 2 и вводится в приемную камеру 26. При этом сторона 44 печатной формы 7 вступает в зазор, образуемый приводным роликом 18 и прижимным роликом 21, захватывается роликами 18, 21 и, если прежде в положении Б формного цилиндра 2 клапан 43 части 41 зажимного приспособления открылся и освободил печатную форму 7, она подается в камеру 26, причем ролики 18, 21 вращаются с равной или большей скоростью, чем формный цилиндр 2. Печатная форма 7 транспортируется роликами 18, 21 до того, пока сторона 44 печатной формы 7 не покидала зазор, т. е. нижнюю часть приспособления 6. Затем обслуживающий персонал может вынимать печатную форму 7 из камеры 26.

Для монтажа новой печатной формы 7 на формном цилиндре 2 печатная форма 7 передней стороной 47 вперед подается в камеру 26 до ее контакта с роликами 18, 21. Формный цилиндр 2 при этом находится в положении Б подвода печатной формы 7 (фиг. 1) и клапан 43 открыт. Ролики 18, 21 вращаются и при этом транспортируют новую печатную форму 7 из камеры 26 до прилегания передней стороны 47 печатной формы 7 к упору 48 (фиг. 4) части 41 зажимного приспособления. При достижении печатной формой 7 описанного положения датчик 48 (фиг. 5) отдает в блок управления 50 сигнал "Хорошо", вследствие чего клапан 43 закрывается и зажимает переднюю сторону 47 печатной формы 7. Затем формный цилиндр 2 поворачивается против часовой стрелки (вперед), причем печатная форма 7 прижимным валиком 16 прижимается к формному цилиндру 2. В том случае, если датчиком 49 показывается плохое прилегание печатной формы 7 к упору 48 части 40 зажимного приспособления, то монтаж печатной формы 7 прерывается и отдается сигнал нарушения.

При достижении формным цилиндром 2 положения В (положения зажима печатной формы 7) (фиг. 3), в котором сторона 44 прижимным валиком 16 прижимается к поверхности 46, клапан 42 закрывается и закрепляет сторону 44 печатной формы 7. При последующем срабатывании средств для натяжения печатная форма 7 натягивается на формном цилиндре 2.

Положение В находится лишь немного, на примерно 5-10о, за положением демонтажа А, т. е. находящийся в положении А формный цилиндр 2 необходимо лишь немного поворачивать против часовой стрелки с тем, чтобы он достиг положения В (фиг. 3).

В положении В прижимной валик 16 немного изогнут в сторону 44 печатной формы 7 вокруг края 51 выемки 39, так что сторона 44 печатной формы 7 до закрепления клапаном 42 находится внутри периферийной зоны 38 формного цилиндра 2 на поверхности 46 части 40 зажимного приспособления. Затем в рабочий цилиндр 13 подается рабочая среда, вдвигается поршневой шток 14 и тем самым отводится прижимной валик 16 от формного цилиндра 2, т. е. он поворачивается вокруг оси 17 приводного ролика 18 обратно в то положение, в котором он находится при работе печатной машины.

Блок управления 50 соединен с электромагнитными клапанами 52, которые при поступлении соответствующего в зависимости от положения формного цилиндра 2 срабатывают и снабжают рабочие цилиндры рабочей средой от источника 53 (фиг. 4). Положения А, Б и В формного цилиндра 2 определяются с помощью датчика 54 углового положения, и соответствующие данные подаются в блок управления 50 (фиг. 4). Кроме того, все электрические приводы, например привод М формного цилиндра 2 и привод ролика 21, управляются с помощью блока управления 50.

На фиг. 6 представлена схема автоматического монтажа печатной формы 7 на формном цилиндре 2 с помощью блока управления 50, связанного с датчиками и другими элементами, например датчиком 54 углового положения. После активизации системы проверяются условия безопасности, например контролируется, закрыто ли перекрытие 8. Для этого активируются соответствующие датчики. При отрицательном результате проверки отдается сигнал нарушения. В случае положительного результата проверки отдается предупредительный стартовый сигнал. Затем при повторном пуске системы активируется привод формного цилиндра 2, который поворачивается в положение Б (положение подвода печатной формы 7). При достижении положения Б привод остановится.

С помощью датчиков контролируется наличие печатной формы 7 в приемной камере 26. Если нет печатной формы, то отдается сигнал нарушения. При наличии печатной формы 7 клапан 43 открывается, прижимный валик 16 вступает в контакт с формным цилиндром 2 и активируется привод валика 17 и роликов 18, 21.

Затем с помощью датчика 49 проверяется положение печатной формы 7. В том случае, если печатная форма 7 не прилегает к упору 48 должным образом, то она подается дальше. При трехкратном отрицательном сигнале валик 16 и ролики 18, 21 приводятся в обратном положении так, что печатная форма 7 подается обратно в камеру 26, и кроме того, отдается сигнал нарушения. При правильном прилегании печатной формы 7 к упору 48 привод валика 16 и роликов 18, 21 отключается. Затем клапан 43 закрывается и прижимный ролик 21 отводится от приводного ролика 18.

Вследствие активизации привода формного цилиндра 2 тот поворачивается вперед в положение А. При его достижении клапан 42 открывается, и часть 40 зажимного приспособления дезактивизируется. Затем формный цилиндр 2 поворачивается в положение В, причем он не остановится между положениями А и В. При достижении положения В клапан 42 закрывается и часть 40 зажимного приспособления активируется. Затем отдается сигнал "Конец".

На фиг. 7 представлена схема автоматического демонтажа печатной формы 7 с формного цилиндра 2, т. е. его подачи в камеру 26. После активизации системы проверяются условия безопасности, например, контролируется, закрыто ли перекрытие 8 и пуста ли камера 26. Для этого активируются соответствующие датчики. При отрицательном результате проверки отдается сигнал нарушения.

В случае положительного результата проверки на безопасность отдается предупредительный стартовый сигнал. Затем при повторном пуске системы формный цилиндр 2 поворачивается в положение А. При достижении положения А прижимный валик 16 вступает в контакт с формным цилиндром 2 и прижимный ролик 21 отводится от приводного ролика 18. Активируются выбрасыватели 32, которые вступают в периферийную зону 38 формного цилиндра 2. Выключается напряжение печатной формы 7, и клапан 42 открывается. После этого активируется привод 19, 20 валика 16 и ролика 18. Одновременно активируется и привод формного цилиндра 2, так что тот поворачивается назад. Затем после поворота формного цилиндра 2 на примерно 50 мм по окружности из положения А выбрасыватели 32 выводятся из периферийной зоны 38 формного цилиндра 2. После поворота формного цилиндра 2 на примерно 150 мм по окружности из положения А прижимный валик 21 вступает в контакт с приводным роликом 18. Формный цилиндр 2 затем поворачивается в положение Б. Клапан 43 открывается и прижимный валик 18 отводится. В конце после поворота на примерно 150 мм по окружности из положения Б привод 19, 20 роликов 18, 21 отключается. (56) Европейский патент N 0268857, кл. В 41 F 27/12, 1988.

Использование: изобретение относится к полиграфическому машиностроению. Сущность изобретения: устройство для монтажа и демонтажа печатной формы содержит установленное на формном цилиндре зажимное приспособление, средства для подвода и отвода, для снятия зажатого состояния и для натяжения печатной формы, привод формного цилиндра и связанное с датчиками управляющее приспособление. Отличительная особенность устройства заключается в том, что средства для подвода и отвода печатной формы содержат прижимной ролик и один приводной ролик. 12 з. п. ф-лы, 7 ил.

Авторы

Даты

1994-03-15—Публикация

1990-12-07—Подача