Изобретение относится к металлургии, в частности к составу стали, обладающей высокой демпфирующей способностью и износостойкостью, предназначенной для работы в условиях вредных вибраций, шумов и износа в машинах и механизмах.

Известна сталь состава, мас. % : углерод 0,003-0,02; ванадий 8-25; хром 0,1-0,8; алюминий 0,2-1,2; ниобий 0,05-0,2; никель 3-4,2; кремний 0,1-0,3; железо остальное.

Недостатком стали является относительно невысокая демпфирующая способность - логарифмический декремент 7,8-8,4% .

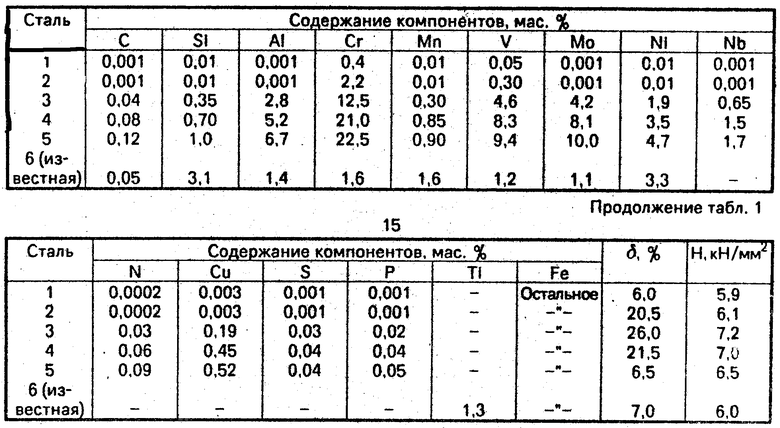

Известна также сталь состава, мас. % : углерод не более 0,1; кремний не более 10; 0,1-5 одного или несколько компонентов из числа: алюминий 0,1-3; хром 0,1-3; марганец 0,1-3; титан 0,1-3; ванадий 0,1-2; молибден 0,1-2; никель 0,1-5; железо остальное. Эта сталь, как близкая по составу к предлагаемой стали, принята за прототип. Один из вариантов стали, по составу соответствующий примерно среднему содержанию компонентов, взят для сравнения (см. таблицу, состав 6).

Недостатками прототипа являются относительно низкие демпфирующая способность и твердость поверхности после нитроцементации.

Цель изобретения - повышение демпфирующей способности и твердости поверхности после нитроцементации стали.

Цель достигается тем, что предлагаемая сталь содержит углерод, кремний, алюминий, хром, марганец, ванадий, молибден, никель, железо и дополнительно ниобий, азот, медь, серу, фосфор при следующем соотношении компонентов, мас. % : Углерод 0,001-0,08 Кремний 0,01-0,7 Алюминий 0,001-5,2 Хром 2,2-21,0 Марганец 0,01-0,85 Ванадий 0,3-8,3 Молибден 0,001-8,1 Никель 0,01-3,5 Ниобий 0,001-1,5 Азот 0,0002-0,6 Медь 0,0003-0,45 Сера 0,001-0,4 Фосфор 0,001-0,04 Железо Остальное

При выборе состава стали были приняты во внимание следующие закономерности. Более низкое по сравнению с прототипом содержание кремния приводит к устранению явления упорядочения, обеспечивает более высокое демпфирование стали. Существенным также является то обстоятельство, что концентрация алюминия, хрома, ванадия, молибдена и ниобия, замыкающих γ-область в их сплавах с железом, находится в таких пределах, что не приводит к образованию чрезмерно высокого содержания промежуточных фаз, способствует увеличению магнитомеханического затухания и тем самым суммарной демпфирующей способности. Более низкое содержание марганца и никеля, сильно снижающее температурный интервал А1-А3 и тем самым точку Кюри, позволяет повысить демпфирующую способность. Отсутствие титана и меньшее содержание никеля позволяет избежать дисперсионного твердения, присущего комбинации хром-никель-титан в малоуглеродистых сталях и приводящего к сильному снижению демпфирующей способности.

Более высокая твердость поверхности после нитроцементации предлагаемой стали достигается за счет присутствия азота ниобия, приводящего к дополнительному карбонитридному упрочнению, меньшего содержания кремния, а также за счет данного сочетания остальных легирующих элементов, не приводящего к чрезмерному снижению твердости нитроцементованного слоя.

Указанные закономерности верны при предложенном количественном и качественном соотношении компонентов и не работают при другом. Существенным в данном случае является то, что выявлен оптимальный интервал соотношения компонентов, который соответствует положительной работе указанных закономерностей и обеспечивает тем самым более высокий комплекс демпфирующей способности и твердости поверхности после нитроцементации.

Наличие в предлагаемой стали меди, серы, фосфора объясняется их постоянным присутствием в шихтовом железе. При этом верхнее содержание серы и фосфора ограничивается, так как они ухудшают демпфирующие свойства.

Получение вариантов предлагаемой и известной сталей осуществляли в промышленных условиях. Стали выплавляли в индукционной печи, затем подвергали ковке. Демпфирующая способность определялась методом затухающих крутильных колебаний по логарифмическому декременту δ при напряжении, соответствующем максимуму магнитомеханического затухания. Микротвердость поверхностного слоя Н измеряли на ПМТ-3 при нагрузке 100 г.

Результаты испытаний приведены в таблице. Из таблицы видно, что демпфирующая способность, твердость поверхности после нитроцементации выше у предлагаемой стали (составы 2-4), чем у известной (состав 6). Выход по содержанию компонентов за указанные пределы ведет к более низким значениям демпфирующей способности (сплавы 1 и 5) и твердости поверхности после нитроцементации (сплав 1) по сравнению с прототипом.

Более высокие демпфирующая способность и твердость поверхностного слоя предлагаемой стали по сравнению с известной позволяет снизить шум и вибрацию, износ, а тем самым повысить качество и конкурентноспособность изделий, работающих в условиях динамического, контактного нагружения. (56) Заявка Японии N 62-161943, кл. С 22 С 38/50, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1990 |

|

SU1717666A1 |

| ДЕМПФИРУЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2016 |

|

RU2623947C1 |

| ВЫСОКОДЕМПФИРУЮЩАЯ СТАЛЬ С РЕГЛАМЕНТИРОВАННЫМ УРОВНЕМ ДЕМПФИРУЮЩИХ СВОЙСТВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2018 |

|

RU2685452C1 |

| Сталь | 1990 |

|

SU1717667A1 |

| Сталь | 1989 |

|

SU1668465A1 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

| МАЛОМАГНИТНАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2017 |

|

RU2656323C1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2463374C2 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

Изобретение относится к металлургии, в частности к составу стали, предназначенной для работы в условиях вредных вибраций, шумов и износа. Сталь для повышения демпфирующей способности и твердости поверхности после нитроцементации дополнительно содержит, азот, медь, серу, фосфор при следующем соотношении компонентов, мас. % : углерод 0,001 - 0,08; кремний 0,001 - 0,7; алюминий 0,001 - 5,2; хром 2,2 - 21,0; марганец 0,01 - 0,85; ванадий 0,3 - 8,3; молибден 0,001 - 8,1; никель 0,01 - 3,5; ниобий 0,001 - 1,5; азот 0,0002 - 0,06; медь 0,003 - 0,45; сера 0,001 - 0,04; фосфор 0,001 - 0,04; железо остальное. 1 табл.

СТАЛЬ, содержащая углерод, кремний, алюминий, хром, марганец, ванадий, молибден, никель, железо, отличающаяся тем, что она дополнительно содержит ниобий, азот, медь, серу, фосфор при следующем соотношении компонентов, мас. % :

Углерод 0,001 - 0,08

Кремний 0,01 - 0,7

Алюминий 0,001 - 5,2

Хром 2,2 - 21,0

Марганец 0,01 - 0,85

Ванадий 0,3 - 8,3

Молибден 0,001 - 8,1

Никель 0,01 - 3,5

Ниобий 0,001 - 1,5

Азот 0,0002 - 0,06

Медь 0,003 - 0,45

Сера 0,001 - 0,04

Фосфор 0,001 - 0,04

Железо Остальное

Авторы

Даты

1994-03-15—Публикация

1992-09-24—Подача