Изобретение относится к металлургии, конкретно к низколегированным сталям, стойким против водородного растрескивания, используемым для изготовления сварных нефте- и газопроводов, пригодных к эксплуатации в условиях Крайнего Севера.

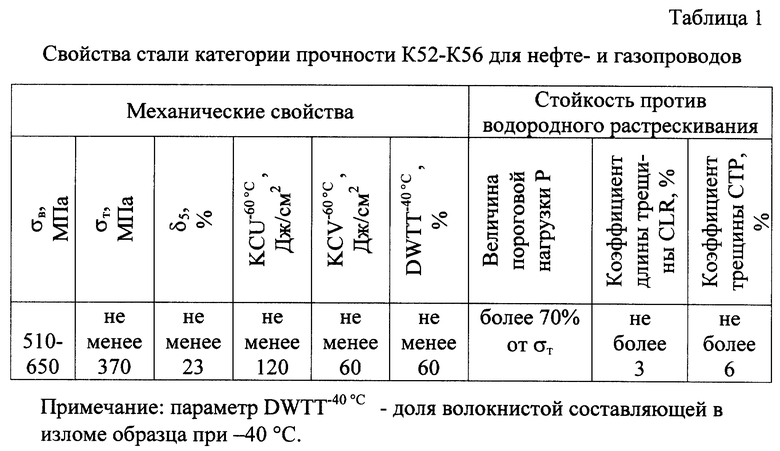

Низколегированная сталь для магистральных нефте- и газопроводов, работающих в условиях Крайнего Севера, должна сочетать высокую прочность, свариваемость, коррозионную стойкость и стойкость к водородному растрескиванию в агрессивных сульфидосодержащих средах (табл.1).

Известна низколегированная сталь для магистральных нефте- и газопроводов [1], имеющая следующий химический состав, мас.%:

Углерод - 0,20 - 0,40

Кремний - 0,10 - 0,40

Марганец - 0,50 - 1,2

Фосфор - ≤ 0,010

Сера - ≤ 0,003

Хром - 0,080 - 1,50

Молибден - 0,10 - 0,60

Титан - 0,005 - 0,03

Ниобий - 0,005 - 0,10

Алюминий - 0,01 - 0,06

Кальций - 0,001 - 0,005

Азот - 0,0010 - 0,0090

Железо - Остальное

Сталь известного состава имеет низкие вязкостные свойства при температурах испытания -60oС и недостаточную стойкость против водородного растрескивания.

Известна также низколегированная сталь [2] следующего химического состава, мас.%:

Углерод - 0,05 - 0,15

Марганец - 1,2 - 2,0

Кремний - 0,15 - 0,60

Ванадий - 0,03 - 0,15

Ниобий - 0,005 - 0,10

Алюминий - 0,006 - 0,06

Азот - 0,002 - 0,015

Титан - 0,005 - 0,10

Хром - 0,01 - 0,30

Никель - 0,01 - 0,30

Медь - 0,01 - 0,30

РЗМ - 0,002 - 0,050

Сера - ≤ 0,01

Фосфор - ≤ 0,02

Железо - Остальное

Данная сталь также характеризуется недостаточной вязкостью при отрицательных температурах и имеет низкую стойкость в средах, содержащих сульфидные соединения. Все это не позволяет использовать известную сталь для магистральных нефте- и газопроводов, работающих в условиях Крайнего Севера.

Наиболее близкой по своему химическому составу и свойствам к предлагаемой стали является сталь [3], принятая в качестве прототипа и содержащая, мас.%:

Углерод - 0,03 - 0,11

Марганец - 0,90 - 1,80

Кремний - 0,06 - 0,60

Хром - 0,005 - 0,30

Никель - 0,005 - 0,30

Ванадий - 0,02 - 0,12

Ниобий - 0,03 - 0,10

Титан - 0,010 - 0,040

Алюминий - 0,010 - 0,055

Кальций - 0,001 - 0,005

Сера - 0,0005 - 0,008

Фосфор - 0,0005 - 0,010

Азот - 0,001 - 0,012

Медь - 0,005 - 0,25

Сурьма - 0,0001 - 0,005

Олово - 0,0001 - 0,007

Мышьяк - 0,0001 - 0,008

Железо - Остальное

причем суммарное содержание фосфора Р, сурьмы Sb, мышьяка As и олова Sn должно удовлетворять соотношению: 2P+Sn+Sb+As<0,035.

Недостатки стали известного состава состоят в том, что она характеризуется низкими вязкостными свойствами, в особенности при отрицательных температурах, недостаточной коррозионной стойкостью (не выдерживает испытаний на стойкость против водородного растрескивания). Сталь нетехнологична в производстве, так как требует проведения специальных мероприятий по удалению фосфора, введению сурьмы, олова и мышьяка в регламентированных количествах. Кроме того, сурьма, олово и мышьяк существенно ухудшают механические свойства стали, вследствие чего введение их в качестве легирующих элементов не представляется целесообразным.

Техническая задача, решаемая изобретением, состоит в повышении вязкостных свойств, стойкости против водородного растрескивания и технологичности производства стали.

Для решения поставленной технической задачи сталь, содержащая углерод, марганец, кремний, ванадий, ниобий, алюминий, азот, кальций, хром, никель, медь, титан, серу, фосфор и железо, дополнительно содержит молибден при следующем соотношении компонентов, мас.%:

Углерод - 0,04 - 0,12

Марганец - 0,7 - 1,7

Кремний - 0,2 - 0,9

Ванадий - 0,03 - 0,12

Ниобий - 0,02 - 0,08

Алюминий - 0,02 - 0,06

Азот - 0,004 - 0,010

Кальций - 0,001 - 0,020

Хром - ≤ 0,3

Никель - ≤ 0,3

Медь - ≤ 0,30

Титан - ≤ 0,03

Сера - ≤ 0,008

Фосфор - ≤ 0,015

Молибден - 0,001 - 0,15

Железо - Остальное

Углерод в стали предложенного состава определяет ее прочностные свойства. Снижение содержания углерода менее 0,04% приводит к падению прочности ниже допустимого уровня. Увеличение содержания углерода сверх 0,12% ухудшает пластичность и вязкость стали.

Марганец введен для раскисления и повышения прочности стали, связывания примесной серы в сульфиды. При содержании марганца менее 0,7% снижается прочность стали и вязкость при отрицательных температурах. Повышение концентрации марганца сверх 1,7% приводит к образованию бейнитной структуры в середине по толщине проката, что снижает хладостойкость и ухудшает сопротивление против водородного растрескивания.

Кремний раскисляет и упрочняет сталь, повышает ее упругие свойства, упрочняет ферритную фазу. При содержании кремния менее 0,2% прочность стали недостаточна. Увеличение содержания кремния более 0,9% приводит к возрастанию количества силикатных неметаллических включений, охрупчивает сталь, ухудшает ее пластичность.

Ванадий и ниобий образуют с углеродом карбиды VC, NbC, а с азотом - нитриды VN, NbN. Мелкие нитриды и карбонитриды ванадия и ниобия располагаются по границам зерен и субзерен, тормозят движение дислокаций и тем самым упрочняют сталь. При содержании ванадия менее 0,03% и ниобия менее 0,02% их влияние недостаточно велико, свойства стали ниже допустимого уровня. Увеличение концентрации ванадия более 0,12% или ниобия более 0,08% вызывает дисперсионное твердение и приводит к охрупчиванию границ зерен. Это ухудшает свойства стали.

Алюминий является раскисляющим и модифицирующим элементом. При содержании алюминия менее 0,02% его воздействие проявляется слабо, сталь имеет низкие механические свойства. Увеличение содержания алюминия более 0,06% приводит к ухудшению свариваемости.

Азот является карбонитридообразующим элементом, упрочняющим сталь. Поэтому при снижении концентрации азота менее 0,004% прочностные свойства стали ниже допустимого уровня. Повышение концентрации азота сверх 0,010% приводит к снижению вязкостных свойств при отрицательных температурах, что недопустимо.

Кальций является модифицирующим элементом. Кроме того, он связывает серу в глобулярные сульфиды, повышая вязкостные свойства стали. При концентрации кальция менее 0,001% его действие проявляется слабо. Увеличение концентрации кальция более 0,02% увеличивает количество и размеры неметаллических включений, ухудшает стойкость против водородного растрескивания.

Хром, никель и медь способствуют повышению прочностных свойств, но при содержании каждого из этих элементов более 0,3% имеет место снижение ударной вязкости стали при отрицательных температурах.

Титан является сильным карбидообразующим элементом, упрочняющим сталь. Однако при сварке титан полностью выгорает, поэтому его количество в стали не должно превышать 0,03%.

Сера и фосфор являются вредными примесями, снижающими пластические и вязкостные свойства. При концентрации серы не более 0,008% и фосфора не более 0,015% их вредное действие проявляется слабо и не приводит к заметному снижению механических свойств стали. В то же время более глубокое удаление серы и фосфора удорожает сталь, делает ее производство нетехнологичным.

Молибден в количестве 0,001-0,15% обеспечивает повышение стойкости данной стали против водородного растрескивания, повышает вязкость при отрицательных температурах. При концентрации молибдена менее 0,001% сталь не выдерживает испытания на стойкость против водородного растрескивания и в горячекатаном состоянии полосы склонны к охрупчиванию. Увеличение концентрации молибдена сверх 0,15% не приводит к дальнейшему улучшению ее механических свойств, а лишь увеличивает затраты на легирующие материалы.

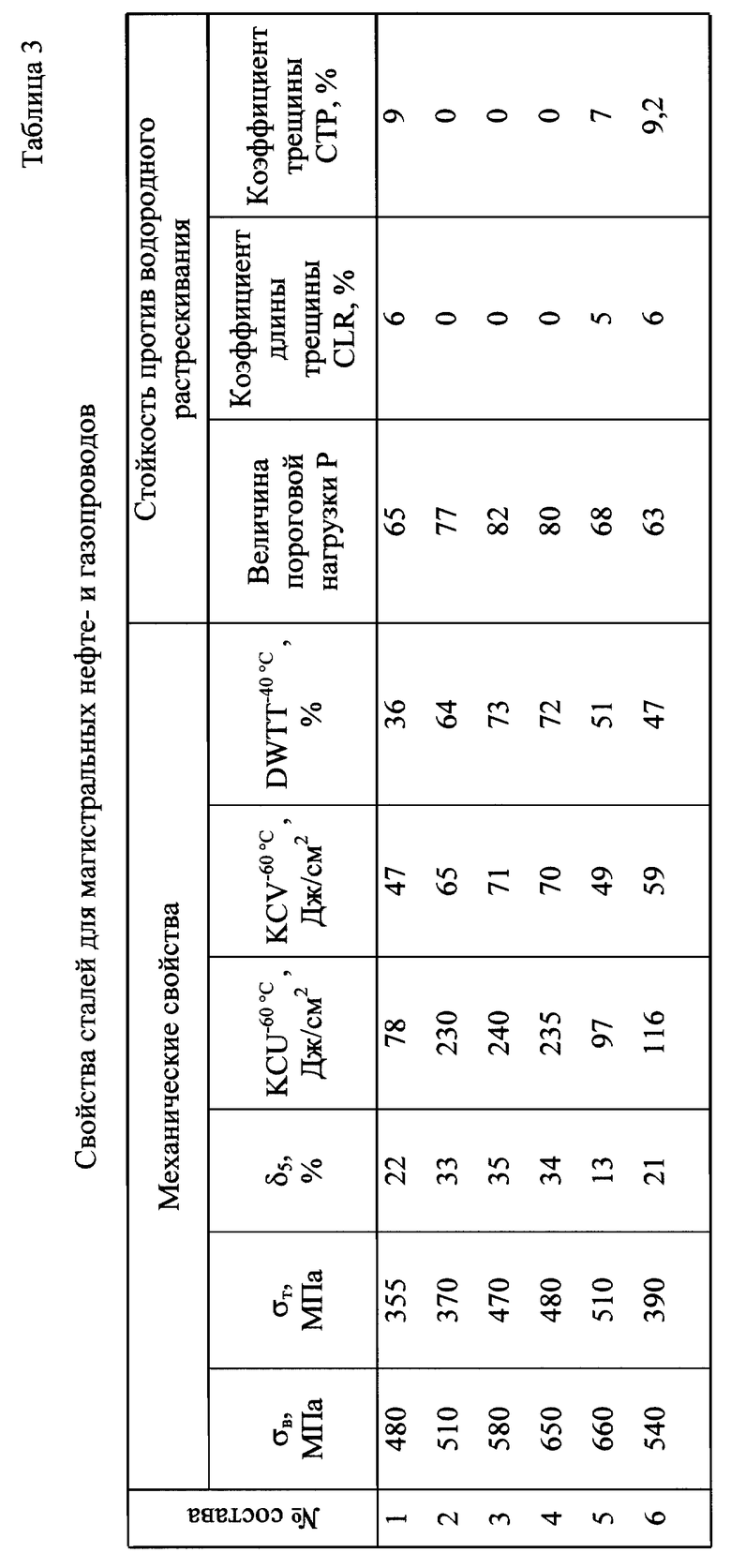

В таблице 2 приведены химические составы сталей с различным содержанием легирующих элементов и примесей, а в таблице 3 - свойства этих же сталей.

Как следует из табл. 2 и 3, сталь предложенного состава (составы 2-4) обладает более высокими вязкостными свойствами при отрицательных температурах, а также повышенной стойкостью против водородного растрескивания. За счет исключения необходимости проведения глубокой десульфурации и дефосфорации повышается технологичность ее производства.

В случаях запредельных значений концентрации легирующих элементов и примесей (составы 1 и 5), а также при использовании стали известного химического состава (состав 6), принятого в качестве прототипа, вязкостные свойства стали ухудшаются. Стали этих составов не выдерживают испытания на стойкость против водородного растрескивания и нетехнологичны в производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2008 |

|

RU2375469C1 |

| СТАЛЬ | 2007 |

|

RU2361958C2 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| СТАЛЬ | 2002 |

|

RU2223343C1 |

| ТРУБА ДЛЯ НЕФТЕГАЗОПРОДУКТОПРОВОДОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2000 |

|

RU2180691C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2599654C1 |

Изобретение относится к металлургии, а именно к низколегированным сталям, стойким против водородного растрескивания, используемым для изготовления сварных нефте- и газопроводных труб, пригодных к эксплуатации в условиях Крайнего Севера. Предложена сталь для магистральных нефте- и газопроводов, содержащая компоненты в следующем соотношении, мас.%: углерод - 0,04 - 0,12; марганец - 0,7 - 1,7; кремний - 0,2 - 0,9; ванадий - 0,03 - 0,12; ниобий - 0,02 - 0,08; алюминий - 0,02 - 0,06; азот - 0,004 - 0,010; кальций - 0,001 - 0,02; хром - не более 0,3; никель - не более 0,3; медь - не более 0,3; титан - не более 0,03; сера - не более 0,008; фосфор - не более 0,015; молибден - 0,001-0,15; железо - остальное. Техническим результатом изобретения является получение стали с повышенной вязкостью, стойкой против водородного растрескивания и технологичной. 3 табл.

Сталь для магистральных нефте- и газопроводов, содержащая углерод, марганец, кремний, ванадий, ниобий, алюминий, азот, кальций, хром, никель, медь, титан, серу, фосфор и железо, отличающаяся тем, что она дополнительно содержит молибден при следующем соотношении компонентов, мас. %:

Углерод - 0,04-0,12

Марганец - 0,7-1,7

Кремний - 0,2-0,9

Ванадий - 0,03-0,12

Ниобий - 0,02-0,08

Алюминий - 0,02-0,06

Азот - 0,004-0,010

Кальций - 0,001-0,02

Хром - ≤ 0,3

Никель - ≤ 0,3

Медь - ≤ 0,3

Титан - ≤ 0,03

Сера - ≤ 0,008

Фосфор - ≤ 0,015

Молибден - 0,001-0,15

Железо - Остальное

| СТАЛЬ | 1999 |

|

RU2141002C1 |

| Низколегированная сталь | 1988 |

|

SU1571098A1 |

| Сталь | 1988 |

|

SU1523589A1 |

| SU 648641, 25.02.1979 | |||

| Конструкционная сталь | 1971 |

|

SU558062A1 |

| Сталь | 1976 |

|

SU590361A1 |

| Конструкционная сталь | 1979 |

|

SU829711A1 |

| Электродное покрытие | 1975 |

|

SU527276A1 |

| ЕР 0548950 A1, 30.06.1993. | |||

Авторы

Даты

2002-02-27—Публикация

2001-05-14—Подача