Изобретение относится к машиностроению и может быть использовано в качестве высокомоментного гидромеханического привода механизмов хода транспортной или дорожно-строительной техники, например экскаваторов.

Известен гидропривод, применяющийся в гусеничном ходовом механизме экскаватора Хитачи ЕХ 200, содержащий закрепленный на раме гусеничной тележки планетарный редуктор, соединенный с его корпусом гидромотор и приводное колесо гусеничного движителя, установленное своими подшипниками на цапфе редуктора и кинематически связанное с выходным валом последнего.

Конструкция данного привода позволяет посредством планетарного редуктора преобразовать низкомоментное и быстрое вращение вала гидромотора в медленное и высокомоментное вращение приводного колеса гусеничного движителя, а также производить реверс.

Недостатком данной конструкции является то, что для обеспечения функционирования механизма, работающего в общей сложности не более 13% от общего эксплуатационного времени экскаватора, применен планетарный редуктор, трудоемкий в изготовлении и требующий высокоточного производства и тщательного технического обслуживания в эксплуатации.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является механизм привода хода гусеничных машин. Он состоит из приводного вала с закрепленными на его концах ведущими колесами сдвоенного гусеничного движителя, преобразователя движения в виде обгонной муфты, две обоймы которой соединены своими рычагами с подвижными элементами приводного гидравлического механизма, выполненного по схеме тяговых гидроцилиндров и узла переключения, в состав которого входят зубчатая втулка и закрепленный на раме двухштоковый гидроцилиндр [1] .

Конструкция механизма привода позволяет, создавая высокое давление рабочей жидкости в работающих поочередно тяговых гидроцилиндрах, получать на выходном валу малые обороты и высокий момент, при этом названными характеристиками обладают поступательно движущиеся штоки тяговых гидроцилиндров, что исключает необходимость применения редуцирующего механизма, но требуется механизм, преобразующий поступательное движение штоков во вращательное движение приводного вала.

Кроме этого, конструкция позволяет производить реверс.

Недостатком данной конструкции является то, что примененные в нем в качестве приводного гидравлического механизма тяговые гидроцилиндры и устройства узла переключения обусловливают открытую кинематическую структуру всего механизма и как следствие практическую невозможность агрегатной сборки механизма привода, его плохую защищенность от загрязнения. Кpоме того, люфты, появляющиеся из-за износа в шарнирных соединениях рычагов обойм обгонной муфты с тяговыми гидроцилиндрами, ведут к сокращению величины полезного использования рабочего хода обгонной муфты, что уменьшает ресурс работы муфты в целом. Устройство механизма не позволяет применять его в приводах гусеничных движителей несдвоенной конструкции.

Целью изобретения является увеличение ресурса работы механизма привода и повышение его эксплуатационной надежности.

Указанная цель достигается тем, что в известной конструкции механизма привода хода гусеничных машин, содержащей приводной вал, преобразователь движения, приводной гидравлический механизм и узел переключения, преобразователь движения выполнен в виде двух обгонных муфт, а приводной гидравлический механизм - в виде лопастного гидроцилиндра, лопасть которого соединена с приводным валом, а приводной вал и корпус лопастного гидроцилиндра - со звездочками обгонных муфт, при этом каждая обгонная муфта содержит две звездочки, способные передавать только противоположно направленные движения на общую обойму.

Обойма одной обгонной муфты выполнена в виде ступицы ведущего колеса гусеничного движителя, а другой - в виде неподвижной корпусной гильзы, причем последняя обгонная муфта выполнена реверсируемой, что обеспечивается наличием у обеих звездочек муфты цилиндрических заточек с винтовыми канавками, в которые входят поводки реверсирующих колец, способных перемещаться в осевом направлении под воздействием поршней гидроцилиндра узла переключения.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый механизм привода хода гусеничных машин отличается тем, что он имеет преобразователь движения, выполненный в виде двух обгонных муфт, а приводной гидравлический механизм - в виде лопастного гидроцилиндра, лопасть которого соединена с приводным валом, а приводной вал и корпус лопастного гидроцилиндра - со звездочками обгонных муфт, при этом каждая обгонная муфта содержит две звездочки для передачи только противоположно направленных движений на общую обойму, обойма одной обгонной муфты выполнена в виде ступицы ведущего колеса гусеничного движителя, а другой - в виде неподвижной корпусной гильзы, причем последняя обгонная муфта выполнена реверсируемой, что обеспечивается наличием у обеих звездочек муфты цилиндрических заточек с винтовыми канавками, в которые входят поводки реверсирующих колец, способных перемещаться в осевом направлении под воздействием поршней гидроцилиндра узла переключения.

Таким образом заявляемое техническое решение соответствует критерию "новизна".

Анализ известных технических решений в исследуемой области и смежных областях позволяет сделать следующий вывод: применение обгонных муфт в качестве преобразователя движения получило широкое распространение в технике, например, в конструкциях инерционных трансформаторов импульсных вариаторов и приводов специальных станков, таких как инерционный трансформатор по а. с. 153817, вариатор фирмы "Симпо индустриалько" (Япония) инерционный привод бурового станка СВБ-3М и др.

В практике технического конструирования также известно применение лопастного гидроцилиндра в качестве приводного гидравлического механизма, например, в гидроприводах различных механизмов и устройств металлообрабатывающих станков, таких как гидропривод зажимных цанговых устройств или собачки храпового колеса рабочей передачи. При изучении информационных источников не было обнаружено использования в качестве преобразователя движения двух обгонных муфт, каждая из которых содержит две звездочки, имеющие общую обойму и передающие противоположно направленные движения, причем чтобы обойма одной обгонной муфты была выполнена в виде ступицы ведущего колеса, а другой в виде корпусной гильзы, при этом последняя обгонная муфта выполнена реверсируемой.

В заявляемом решении указанные признаки используются совместно с другими вышеперечисленными признаками, что указывалось при доказательстве "новизны". Только совместное использование всех этих признаков и их взаимосвязь позволяют увеличить ресурс работы механизма привода и повысить его эксплуатационную надежность за счет агрегатного изготовления механизма привода с осуществлением полной герметизации всех его элементов. Вышеизложенное позволяет сделать вывод о соответствии заявляемого решения критерию "существенные отличия".

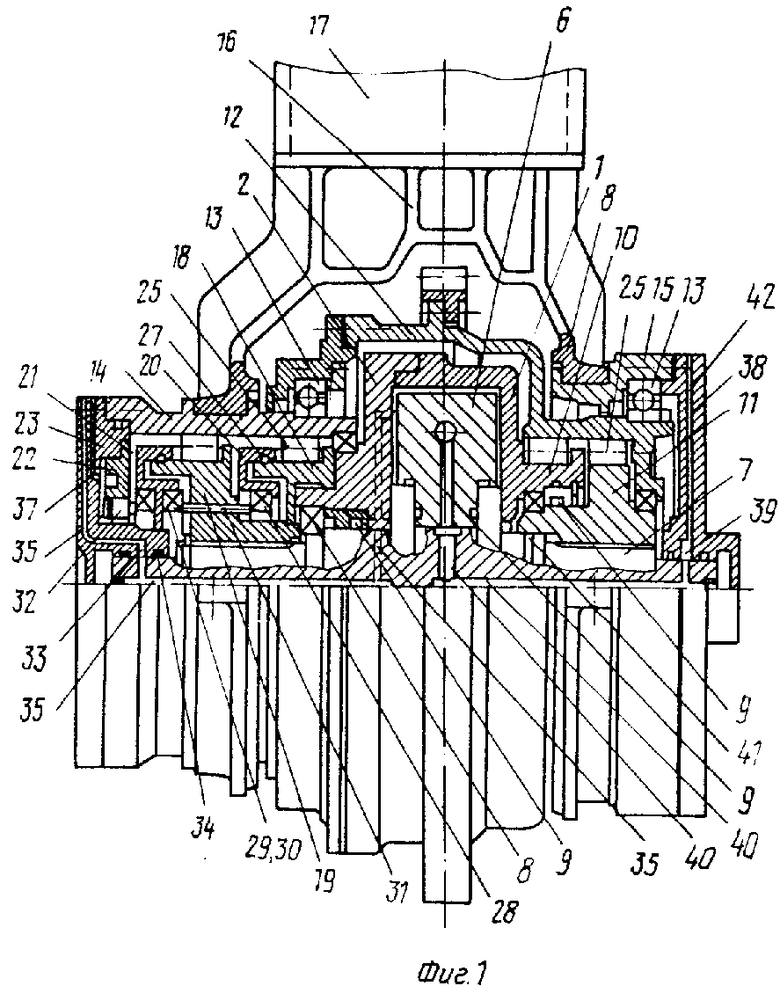

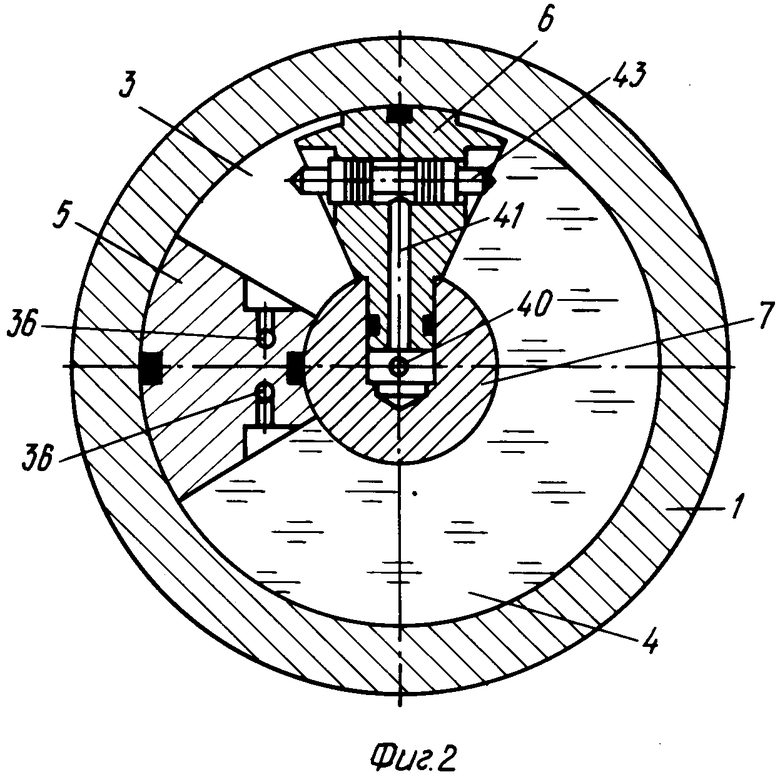

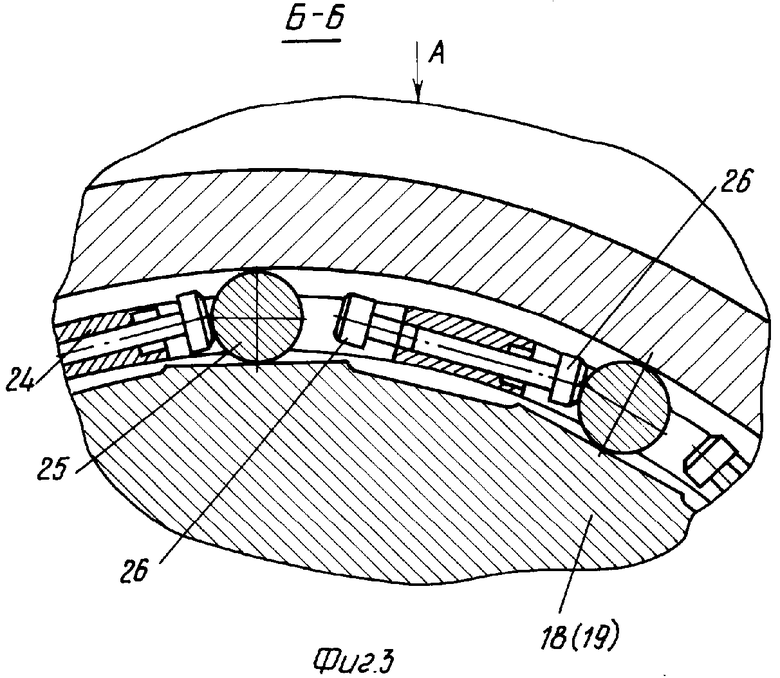

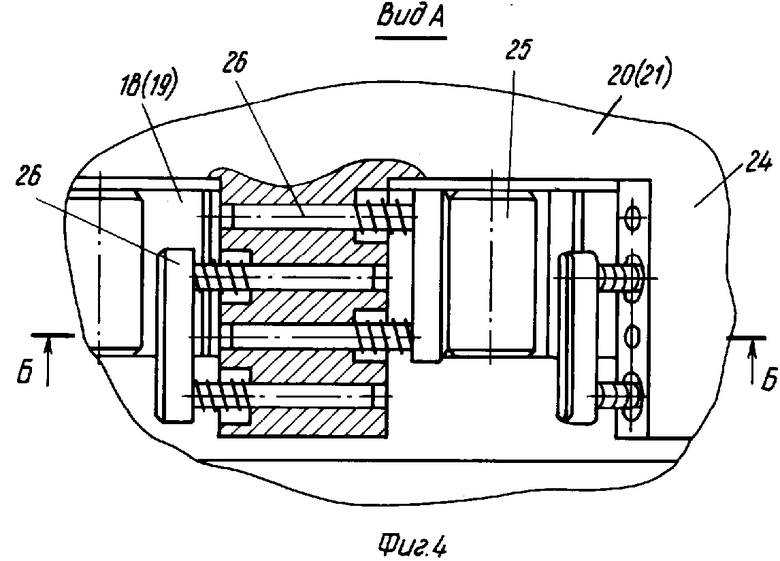

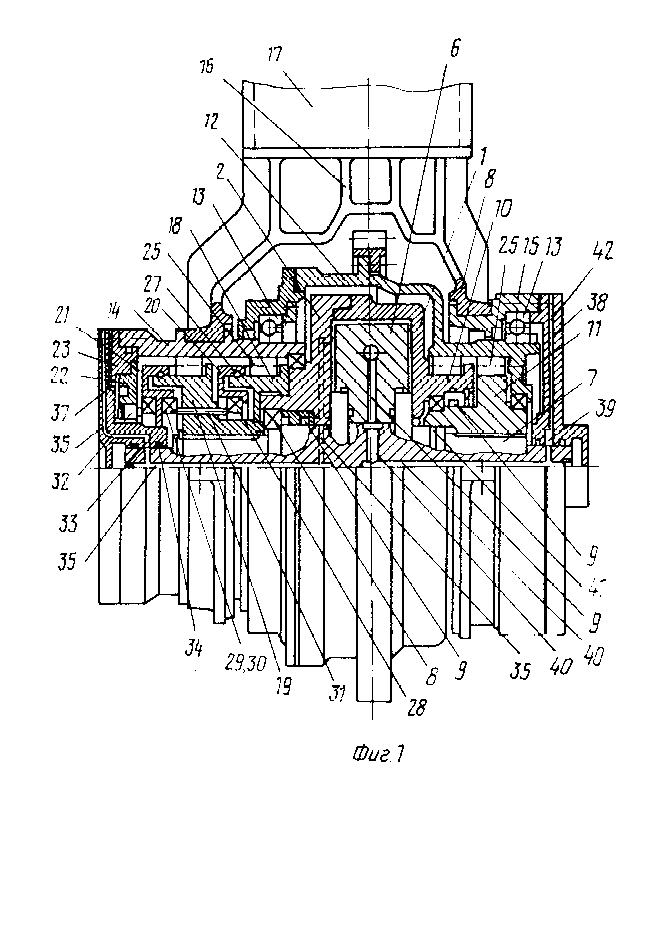

На фиг. 1 показан общий вид механизма привода хода гусеничных машин; на фиг. 2 - поперечный разрез этого механизма по месту расположения реверсируемой обгонной муфты; на фиг. 3 - разрез по Б-Б на фиг. 4; на фиг. 4 - вид по стрелке А на фиг. 3.

Механизм привода хода гусеничных машин содержит приводной гидравлический механизм в виде лопастного гидроцилиндра 1 и крышки 2, образующих в соединении герметичную полость, делящуюся на две рабочие камеры 3 и 4 (фиг. 2) выступом 5 крышки 2 и лопастью 6, закрепленной на приводном валу 7.

Приводной вал 7 установлен в подшипниках 8, расположенных в расточках гидроцилиндра 1 и крышки 2, и имеет с обеих сторон радиальные уплотнения 9. По одну сторону от лопастного гидроцилиндра 1 расположена обгонная муфта, содержащая звездочку 10, выполненную заодно с гидроцилиндром 1 и смежную звездочку 11, закрепленную на шлицах приводного вала 7. Обоймой для звездочек 10 и 11 служит расточка в ступице ведущего колеса 12, установленного в подшипниковые опоры 13 корпусных гильз 14 и 15, жестко связанных с кронштейном 16 рамы 17 гусеничного движителя.

По другую сторону от лопастного гидроцилиндра 1 также расположена обгонная муфта. Она содержит звездочку 18, закрепленную на крышке 2 и смежную с ней звездочку 19, установленную на шлицах приводного вала 7. Обоймой для звездочек 18, 19 служит внутренняя цилиндрическая поверхность корпусной гильзы 14. Конструкция звездочек обгонных муфт такова, что каждая из двух звездочек муфты передает только встречно направленные движения, при этом звездочки 18 и 19 выполнены реверсируемыми, а именно с возможностью одновременной перемены режима холостого хода на режим передачи движения для звездочки 18 и обратной замены режимов для звездочки 19. Узел переключения звездочек 18 и 19 состоит из реверсирующих колец 20 и 21 и управляющего гидроцилиндра 22, расположенного в крышке 23, герметично соединенной с корпусной гильзой 14.

Реверсирующие кольца 20 и 21 по торцам, обращенным соответственно к звездочкам 18 и 19, имеют выступы 24, расположенные в промежутках между роликами 25 звездочек 18 и 19. В выступах 24 (фиг. 3) выполнены поперечные отверстия, в которых установлены подпружиненные толкатели 26.

Со звездочками 18 и 19 по имеющимся у них цилиндрическим заточкам с винтовыми канавками, в которые входят поводки 27 (например, шариковые) сопрягаются реверсирующие кольца 20 и 21, во внутренние расточки которых установлены соответственно подшипники 28, 29 и 30. Внутренние обоймы подшипников 28 и 29 сопрягаются посредством стержневых толкателей 31, подвижно установленных в теле звездочки 19, а внутренняя обойма подшипника 30 сопрягается с нажимными элементами поршней 32 гидроцилиндра 22.

Крышка 23, сопрягаясь внутренней расточкой 33, имеющей радиальное уплотнение 34, с концевой шейкой приводного вала 7, образует вращающееся соединение, связывающее посредством системы каналов 35 в приводном валу 7 и в крышке 23, и отверстий 36 (фиг. 2) в крышке 2 рабочие камеры 3 и 4 лопастного гидроцилиндра 1 со сливной емкостью.

Кроме этого в крышке 23 имеется канал 37, подающий рабочую жидкость в гидроцилиндр 22 узла переключения.

Крышка 38, сопрягаясь расточками 39 с противоположной шейкой приводного вала так же образует вращающееся соединение, связывающее посредством системы каналов 40 в приводном валу 7, отверстия 41 в лопасти 6 и отверстия 42 в крышке 38 рабочие камеры 3 и 4 лопастного гидроцилиндра 1 с напорной системой. Внутри лопасти 6 находится автоматический гидрораспределитель 43, направляющий рабочую жидкость поочередно в одну из рабочих камер лопастного гидроцилиндра 1.

Механизм привода работает следующим образом.

По отверстию 42, системе каналов 40 и отверстию 41 в лопасти 6 (фиг. 1) и через гидрораспределитель 43 (фиг. 2) рабочая жидкость из напорной системы подается в рабочую камеру 4 лопастного гидроцилиндра 1. Давление рабочей жидкости одинаково воздействует на лопасть 6 и выступ 5 крышки 2, между которыми рабочая жидкость находится в гидроцилиндре 1. При этом давление рабочей жидкости стремится повернуть лопасть 6 по часовой стрелке, а крышку 2 с лопастным гидроцилиндром 1 против часовой стрелки. В направлении вращения против часовой стрелки звездочка 18, соединенная с крышкой 2 работает в режиме заклинивания, поэтому реактивный крутящий момент передается через ролики 25 на неподвижную корпусную гильзу 14. Крышка 2 при этом остается неподвижной, а лопасть 6 и соединенный с ней приводной вал 7 вращается по часовой стрелке. Через звездочку 11, установленную на шлицах вала 7, и ролики 25 вращение того же направления передается на ступицу ведущего колеса 12 гусеничного движителя, так как звездочка 11 в направлении вращения по часовой стрелке работает в режиме холостого хода, поэтому замыкания на неподвижную корпусную гильзу 14 не происходит и вращение вала 7 осуществляется свободно. Звездочка 10 не препятствует этому вращению, так как относительно вращающейся по часовой стрелке ступицы колеса 12 гусеничного движителя она будет работать в режиме холостого хода.

Вращаясь по часовой стрелке, лопасть 6 приблизится к выступу 5, но до момента их касания в поверхность выступа 5 упрется концевой переключающий элемент гидрораспределителя 43 и при дальнейшем движении лопасти 6 в прежнем направлении гидрораспределитель 43 сработает на изменение направления потока рабочей жидкости и она начнет поступать в камеру 3. Теперь, находяся в гидроцилиндре 1, между выступом 5 и лопастью 6 рабочая жидкость воздействует на указанные элементы с обратных сторон, стремясь повернуть лопасть 6 против часовой стрелки, а крышку 2 с гидроцилиндром 1 по часовой стрелке. Звездочка 18, соединенная с крышкой 2, в направлении вращения по часовой стрелке работает в режиме холостого хода, поэтому заклинивания через ролики 25 на корпусную гильзу 14 не происходит и крышка 2 с лопастным гидроцилиндром 1 вращается по часовой стрелке, передавая крутящий момент этого же направления на ступицу ведущего колеса 12 гусеничного движителя через звездочку 10, работающую на заклинивание в направлении вращения по часовой стрелке.

Звездочка 19, соединенная через приводной вал 7 с лопастью 6 в направлении вращения против часовой стрелки работает на заклинивание через ролики 25 с корпусной гильзой 14, поэтому лопасть 6 с приводным валом 7 вращаться не будут. Установленная на валу 7 звездочка 11 остается неподвижной и относительно вращающейся по часовой стрелке ступицы колеса 12 гусеничного движителя работает в режиме холостого хода.

Таким образом, с помощью гидрораспределителя 43 подача рабочей жидкости в рабочие камеры 3 и 4 лопастного гидроцилиндра 1 осуществляется поочередно, причем рабочая жидкость вращает так же поочередно лопасть 6 и крышку 2 вместе с гидроцилиндром 1 в одном направлении и передает крутящий момент через звездочки 10 или 11, при этом реактивный момент передается, в зависимости от направленности, через звездочку 19 или 18 на неподвижную корпусную гильзу 14, связанную с кронштейном 16 рамы 17 гусеничного движителя.

Применение механизма привода с лопастным гидроцилиндром и обгонными муфтами дает следующие преимущества:

- уменьшение габаритных размеров механизма за счет использования более компактной компоновки по аксиальной схеме;

- размещение всех узлов и деталей механизма в однообъемном герметичном корпусе, заполняемом смазкой и исключающем загрязнение деталей механизма, что увеличивает его ресурс и повышает надежность в эксплуатации;

- изготовление механизма отдельным агрегатом с проведением его заводских стендовых испытаний до усановки на машину, что также повышает гарантию качества изготовления;

- исключение из рабочего цикла механизма холостого хода кинематических звеньев системы силового привода. (56) Авторское свидетельство СССР N 1315570, кл. Е 02 F 9/02, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм привода хода гусеничных машин | 1986 |

|

SU1315570A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ АВТОГРЕЙДЕРА | 1997 |

|

RU2133317C1 |

| МУФТА СВОБОДНОГО ХОДА | 1996 |

|

RU2110707C1 |

| Судовой лопастный двигатель | 1934 |

|

SU47908A1 |

| Механизм преобразования возвратно-поступательного движения в непрерывное вращательное | 2016 |

|

RU2629584C2 |

| Гидропривод ходовых колес дождевальной машины | 1982 |

|

SU1076032A1 |

| РЫЧАЖНАЯ ИНВАЛИДНАЯ КОЛЯСКА (ВАРИАНТЫ) | 2009 |

|

RU2387434C1 |

| Способ производства электрической энергии электромобилем для его движения | 2019 |

|

RU2731591C1 |

| ПИТАТЕЛЬ СЫПУЧИХ И КОМКУЮЩИХСЯ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 2015 |

|

RU2594907C1 |

| РЕВЕРСИВНАЯ МУФТА СВОБОДНОГО ХОДА | 1990 |

|

SU1802586A1 |

Сущность изобретения: механизм состоит из лопастного гидроцилиндра, обгонных муфт и узла переключения. Лопастной гидроцилиндр включает цилиндр (Ц) 1, крышку 2 и лопасть 6, закрепленную на приводном валу 7. Обгонные муфты содержат по две звездочки соответственно 10, 11 и 18, 19, при этом в каждой из муфт одна звездочка соединена с крышкой 2 или с Ц 1, а другая - с приводным валом 7. Зведочка каждой обгонной муфты заклинивается при встречных крутящих моментах, причем у звездочек 10 и 11 обойма выполнена в виде ступицы ведущего колеса 12, а у звездочек 18 и 19 - в виде неподвижной корпусной гильзы 14 и реверсируется управляющим гидроцилиндром 22 узла переключения. Один оборот ведущего колеса 12 происходит за несколько 2-фазных циклов работы механизма привода. В первой фазе рабочая жидкость, воздействуя на выступ крышки 2 и лопасть 6, начинает вращать соединенные с ними Ц 1 и приводной вал 7 в противоположных направлениях, при этом Ц 1 через звездочку 18 заклинивает на корпусную гильзу 14, а приводной вал 7 заклинивает звездочку 11 на ступицу ведущего колеса 12 и приводит его во вращение. Во второй фазе рабочая жидкость подается в другую полость лопастного гидроцилиндра, поэтому Ц 1 и приводной вал 7 меняют направления вращений. При этом звездочки 11 и 18 начнут проскальзывать, а смежные с ними звездочки 19 и 10 заклинивать соответственно на корпусную гильзу 14 и ступицу колеса 12. В результате оно вращается в прежнем направлении, получая крутящий момент от Ц 1. Переключением звездочек 18 и 19 на передачу реактивного момента обратной направленности осуществляется реверс вращения колеса 12. 5 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-03-15—Публикация

1990-09-04—Подача