Изобретение относится к землеройно-транспортным машинам, в частности, к автогрейдерам.

Известно рабочее оборудование землеройно-транспортной машины, содержащее отвал с режущими ножами на ее противоположных продольных сторонах, установленное на кронштейне навесной рамы с возможностью поворота в горизонтальной и вертикальной плоскостях и гидроцилиндры управления указанными поворотами [1].

Недостатком известного рабочего оборудования является низкая производительность, вызванная низким уровнем механизации поворота отвала в вертикальной плоскости, так как это связано со значительными затратами времени на расстопорение фиксаторов положения отвала, ручной промежуточный разворот отвала на 180o в горизонтальной плоскости с последующим стопорением.

Известно рабочее оборудование автогрейдера [2], содержащее тяговую раму, поворотный круг с отвалом, гидроцилиндры управления положением поворотного круга, на котором с возможностью поворота в горизонтальной плоскости установлено водило, соединенное с гидроцилиндрами управления и посредством управляемых фиксаторов связанное с поворотным кругом.

Недостатком этого оборудования является низкая производительность машины при длине захватки менее 100 м и при разравнивании узких насыпей, когда с целью исключения потерь времени на развороты отвала на 180o на концах захватки целесообразнее каждый раз возвращать автогрейдер в исходное положение к началу захватки на большой скорости, чем дважды (в начале и в конце захватки) останавливать автогрейдер для разворотов отвала на 180o, так как угловая скорость разворота отвала в горизонтальной плоскости крайне низка, что также объясняется и значительным числом холостых ходов штоков гидроцилиндров, связанных с водилом. Так, при повороте отвала в горизонтальной плоскости на 180o на 3 рабочих угловых перемещения водила по 60o каждое необходимо еще сделать по 2 холостых угловых перемещения водила по 60o каждое, то есть для поворота отвала на 180o водило должно совершить суммарное угловое перемещение 300o, при этом поворот отвала будет прерывистым с холостыми выстоями после каждого разворота на 60o.

Поэтому использование известного рабочего оборудования нерационально не только при развороте отвала на угол 180o и больше, но и при повороте его на угол более 60o в плане. Кроме того, недостатком является невозможность поворота отвала на 180o при обработке откосов из-за несимметричного положения отвала относительно продольной оси тяговой рамы.

Наиболее близким к предлагаемому устройству является рабочее оборудование автогрейдера ([3], с.с. 167 - 172), содержащее тяговую раму с зубчатым венцом и поворотным кругом, на базовых кронштейнах которого установлен отвал с нижним продольным режущим ножом с возможностью поворота отвала в горизонтальной плоскости с целью изменения угла в плане и разворота, а также его поворота в вертикальной плоскости с целью изменения угла резания, и механизмы управления поворотами.

Недостатком этого рабочего оборудования автогрейдера является низкая угловая скорость поворота отвала в процессе его разворота в горизонтальной плоскости на 180o для последующей работы автогрейдера задним ходом.

Этот недостаток приводит к тому, что, например, разравнивание грунта при длине захваток менее 100 м или при разравнивании узких насыпей работу автогрейдером ведут только при его движении вперед (передним ходом), без разворота отвала на 180o, при этом задний ход автогрейдер совершает вхолостую. Это значительно снижает производительность автогрейдера и его топливную экономичность.

В силу указанных причин снижается производительность автогрейдера и при больших длинах захваток (например, до 150 м), когда вынуждены использовать нерациональный разворот отвала на 180o в горизонтальной плоскости с целью разравнивания грунта задним ходом.

Недостатком также является отсутствие возможности разворота отвала на 180o при обработке откосов под продольным углом от 0 до 90o задним ходом автогрейдера, ввиду вынужденно несимметричной установки отвала относительно продольной оси тяговой рамы, что снижает технологические возможности автогрейдера, а также его производительность.

Техническая задача, которую решает данное изобретение - это увеличение производительности, повышение топливной экономичности и расширение технологических возможностей автогрейдера.

Требуемый технический результат достигается тем, что рабочее оборудование автогрейдера, содержащее тяговую раму, зубчатый венец с поворотным кругом, отвал с продольным нижним режущим ножом, проушинами с помощью шарниров установленный на базовых кронштейнах поворотного круга с возможностью вращения в вертикальной плоскости, гидроцилиндры управления отвалом, согласно изобретению снабжено дополнительным верхним установленным на отвале режущим ножом, при этом ось каждого шарнира выполнена в виде приводного вала, одним концом жестко связанного с соответствующей проушиной отвала, а другим концом установленного в подшипнике, корпус которого жестко закреплен на соответствующем базовом кронштейне поворотного круга, причем внутри корпуса подшипника размещена роликовая двойная обгонная муфта двустороннего действия, обоймой жестко закрепленная в корпусе подшипника, а звездочками жестко установленная на приводном валу, при этом ее поводковая вилка, с возможностью вращения установленная на указанном валу и торцевыми зубьями размещенная между соответствующими роликами смежных звездочек, снабжена установленной с возможностью вращения на приводном валу дополнительной ступицей, установленной рядом с указанной обгонной муфтой со стороны, противоположной основной ступице поводковой вилки, и выполненной в виде диска с прямобочными равномерно расположенными пазами на его внешней цилиндрической поверхности, при этом конец каждого торцевого зуба поводковой вилки, выходящего из указанной обгонной муфты, установлен в соответствующем прямобочном пазу дополнительной ступицы и жестко на ней закреплен, причем поводковая вилка соединена со штоком соответствующего соосно с ней установленного гидроцилиндра управления отвалом с возможностью преобразования поступательного движения штока во вращательное движение поводковой вилки посредством резьбового несамотормозящего соединения, установленного внутри основной ступицы поводковой вилки, а корпус гидроцилиндра управления отвалом закреплен на промежуточном элементе металлоконструкции, связывающей базовые кронштейны поворотного круга между собой, при этом направления винтовых линий в резьбовых несамотормозящих соединениях, связывающих штоки соответствующих гидроцилиндров управления с поводковыми вилками, выполнены прямо противоположно друг другу, а зубчатый венец выполнен в виде полуокружности.

Установка верхнего продольного режущего ножа на отвале позволяет обеспечить с его помощью проведение автогрейдером землеройно-транспортных работ задним ходом после разворота отвала в вертикальной плоскости на 180o, что дает возможность увеличить производительность и повысить топливную экономичность автогрейдера за счет исключения холостых пробегов задним ходом.

Кроме того, улучшаются условия работы оборудования, так как снижается величина момента инерции вращающихся частей, а это в свою очередь приводит к снижению затрат мощности на преодоление момента сопротивления от момента инерции повороту отвала.

Предлагаемое рабочее оборудование автогрейдера в связи с тем, что оно дает возможность осуществить разворот отвала автогрейдера для работы задним ходом вокруг оси, параллельной его продольным режущим кромкам, позволяет осуществить подобный разворот и в случае необходимости срезания откосов под углом от 0 до 90o для того, чтобы осуществлять работу не только передним, но и задним ходом автогрейдера, что позволяет одновременно с повышением производительности расширить технологические возможности автогрейдера.

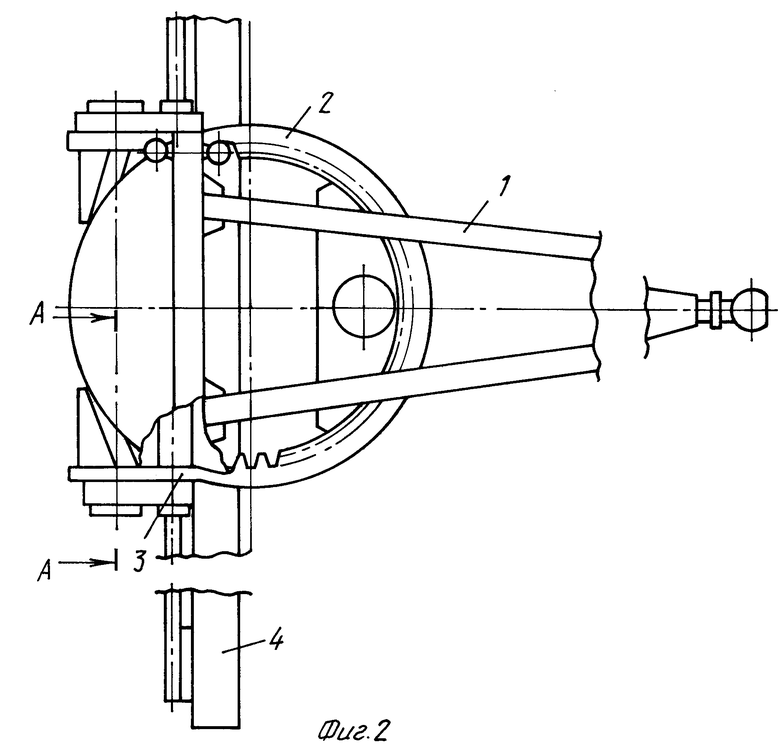

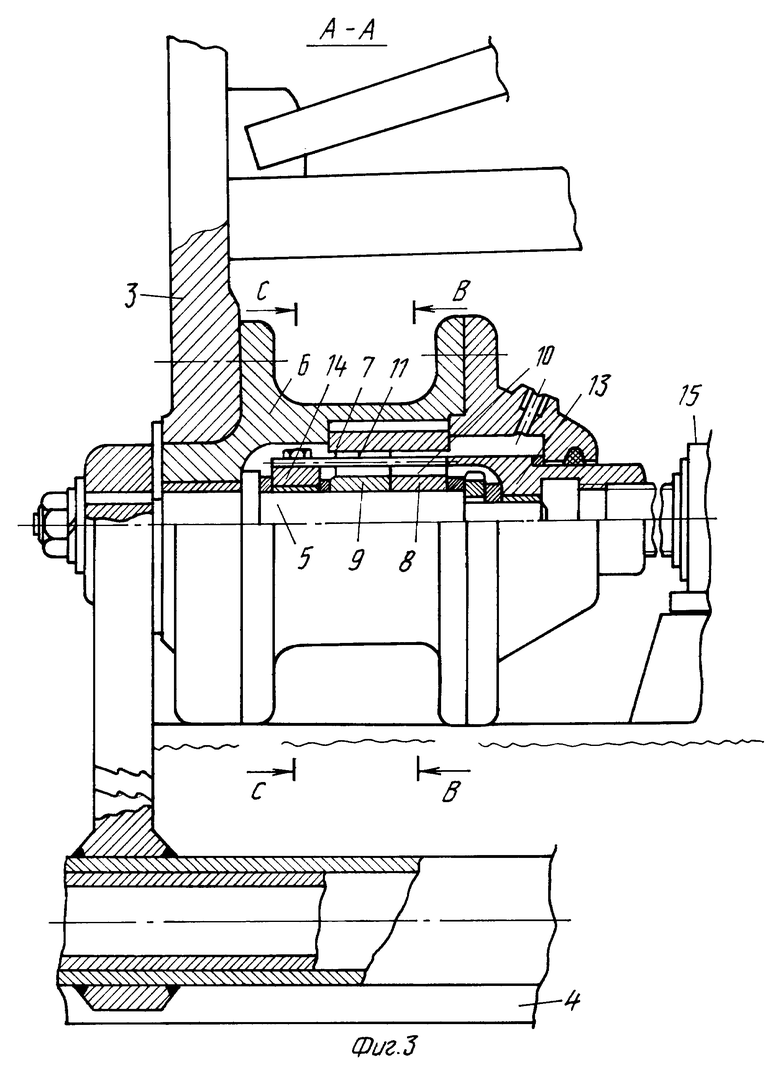

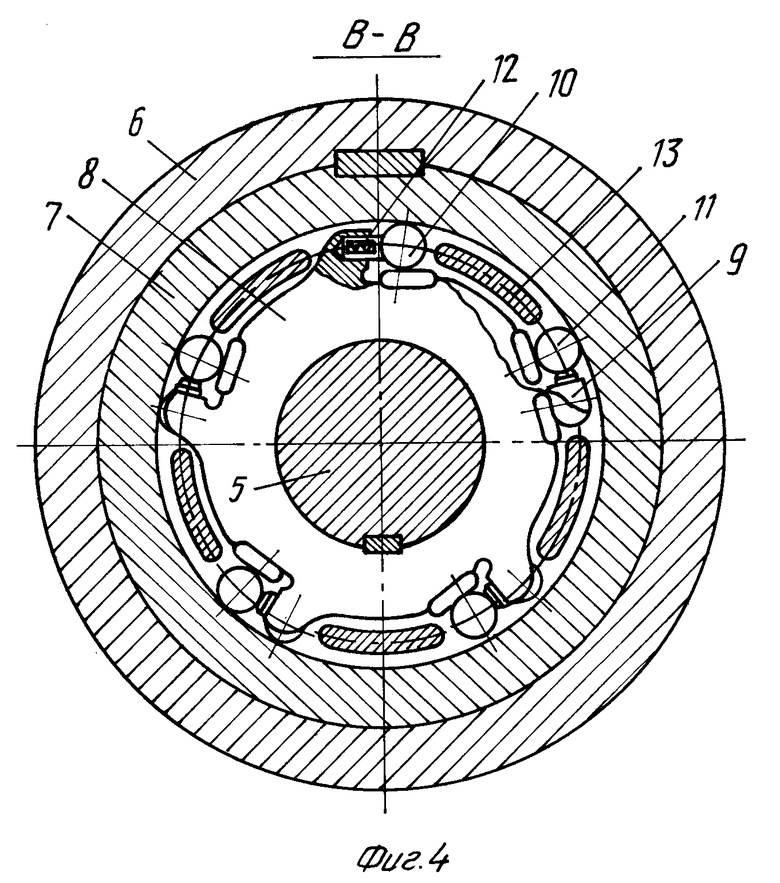

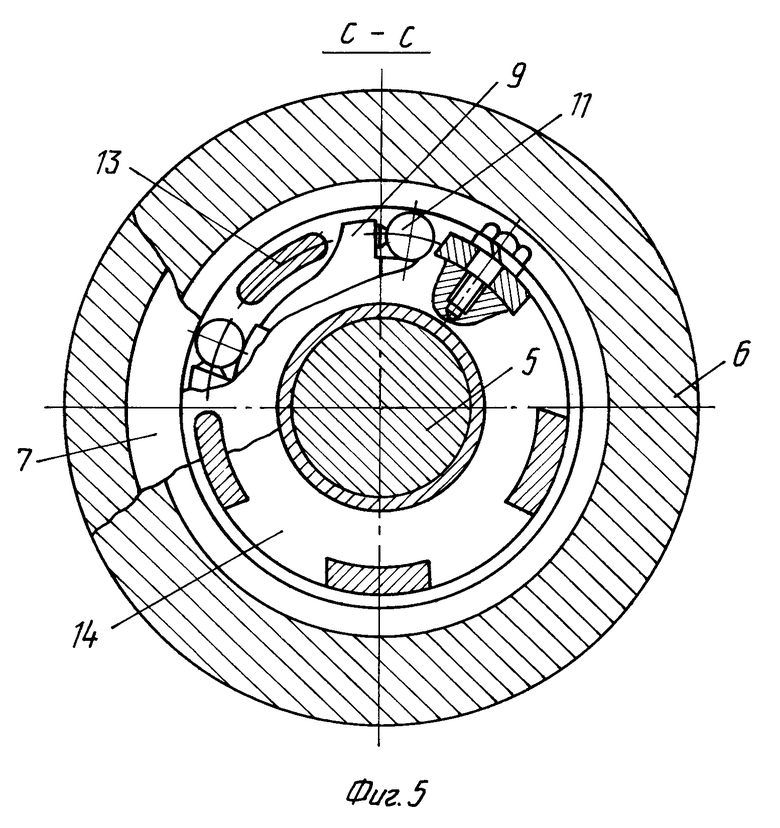

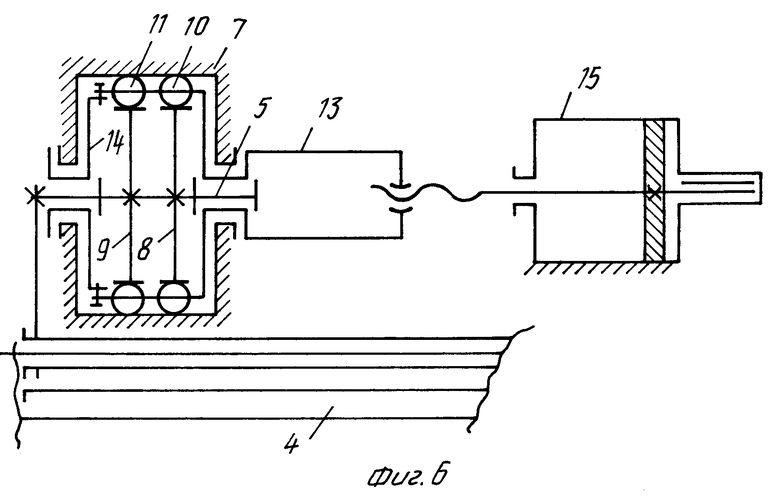

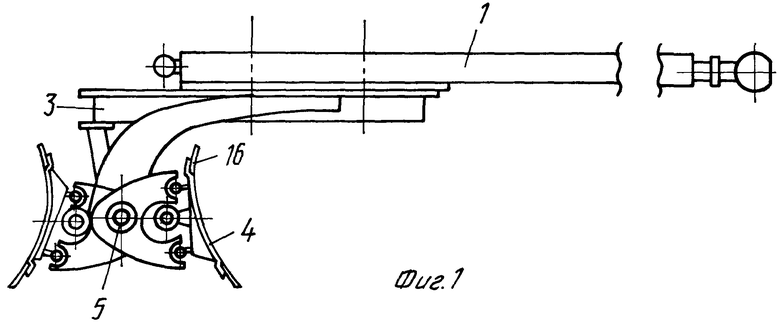

Изобретение поясняется чертежами, где на фиг. 1 изображено РО автогрейдера, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез по A-A на фиг. 2; на фиг. 4 - разрез по B-B на фиг. 3; на фиг. 5 - разрез по C-C на фиг. 3; на фиг. 6 - кинематическая схема привода поворота отвала в вертикальной плоскости; на фиг. 7 - профиль отвала и схема положений отвала при изменении угла резания для работы автогрейдера передним и задним ходом.

РО автогрейдера содержит тяговую раму 1, выполненный в виде полуокружности зубчатый венец 2 с поворотным кругом 3, на базовых кронштейнах которого своими проушинами с помощью шарниров с возможностью вращения в вертикальной плоскости установлен отвал 4, при этом ось каждого шарнира выполнена в виде приводного вала 5, одним концом жестко связанного с соответствующей проушиной отвала 4, а другим концом установленного в подшипнике, корпус 6 которого жестко закреплен на соответствующем базовом кронштейне поворотного круга 3, причем внутри указанного корпуса 6 на приводном валу 5 размещена двойная роликовая обгонная муфта (фиг. 4) двустороннего действия, обоймой 7 жестко закрепленная в корпусе 6, а звездочками 8 и 9 жестко связанная с приводным валом 5, содержащая ролики 10 и 11 в клиновых пазах муфты (фиг. 4), отжимные пружинки 12, размещенные в выступах звездочек 8 и 9 и поводковую вилку 13, с возможностью вращения установленную на приводном валу 5, при этом поводковая вилка 13 содержит две ступицы - основную с торцевыми зубьями и дополнительную 14, которая размещена рядом с обгонной муфтой со стороны, противоположной основной ступице поводковой вилки 13. Причем дополнительная ступица 14 выполнена в виде диска с прямобочными равномерно расположенными пазами на ее внешней цилиндрической поверхности, при этом прямобочный конец каждого торцевого зуба поводковой вилки 13, выходящего из указанной обгонной муфты, установлен в соответствующем прямобочном пазу дополнительной ступицы 14 и жестко на ней закреплен. Причем поводковая вилка 13 соединена со штоком соответствующего соосно с ней установленного гидроцилиндра 15 управления отвалом 4 с возможностью преобразования поступательного движения штока во вращательное движение поводковой вилки 13 посредством резьбового несамотормозящего соединения, установленного внутри основной ступицы поводковой вилки 13. Корпус гидроцилиндра 15 управления отвалом 4 закреплен на промежуточном элементе металлоконструкции, связывающей базовые кронштейны поворотного круга 3 между собой. Отвал 4 снабжен дополнительным верхним продольным режущим ножом 16.

В схеме управления поворотом отвала должны быть предусмотрены меры, исключающие превышение допустимого угла поворота отвала, например, путем ограничения хода поршня гидроцилиндра 15 или путем установки путевых выключателей или др. способами.

Функционирование рабочего оборудования автогрейдера

В условиях проведения землеройно-транспортных работ передним и обратным ходом автогрейдера, содержащиеся в РО автогрейдера двойные роликовые двустороннего действия обгонные муфты (фиг. 4) жестко связывают отвал 4 с тяговой рамой 1, в силу того, что в этот период привод управления (фиг. 3) указанными муфтами отключен, так как в схеме гидроуправления этими муфтами, путем соединения всех каналов и полостей гидроцилиндров 15 со сливом, давление рабочей жидкости снижено до нуля, и свободно размещенные между роликами 10 и 11 в клиновых пазах муфты зубья поводковой вилки 13 не препятствуют как заклиниванию, так и расклиниванию роликов 10 и 11, так как поводковая вилка 13 становится по отношению к звездочкам 8 и 9 ведомым звеном. Это происходит в силу того, что момент сопротивления заклиниванию и расклиниванию роликов 10 и 11 на зубьях поводковой вилки 13 со стороны рабочей жидкости гидропривода в этих условиях не может быть создан, то есть возможность противодавления рабочей жидкости отсутствует.

Работа механизма заявляемого РО автогрейдера по обеспечению жесткого соединения отвала 4 с тяговой рамой 1 осуществляется следующим образом. Например, в случае, когда суммарный момент от сил сопротивления грунта, силы тяжести тяговой рамы 1 и силы тяжести вращающихся частей отвала 4 будет направлен по часовой стрелке, то под воздействием этого момента жестко связанные с отвалом 4 посредством приводного вала 5 звездочки 8 и 9 будут также стремиться повернуться по часовой стрелке (фиг. 4) в пределах имеющегося в муфте между ее звеньями "мертвого хода" (зазора). При этом ролики 11, стремясь заклиниться в клиновых пазах между звездочкой 9 и обоймой 7, закатываясь в сужающуюся часть пазов под воздействием пружинок 12 и сил трения и, упираясь во взаимодействующие с ними зубья поводковой вилки 13, повернут поводковую вилку 13 на некоторый в пределах "мертвого хода" муфты угол, чем вытолкнут противоположной стороной зубьев ролики 10 из их клиновых пазов и заклинятся сами в клиновых пазах между звездочкой 10 и обоймой 7, что и обеспечит надежное сцепление отвала с тяговой рамой 1.

При изменении направления действия суммарного момента на обратное, то есть, когда он будет направлен против часовой стрелки, жестко связанные с отвалом 4 посредством приводного вала 5 звездочки 8 и 9 будут также стремиться повернуться против часовой стрелки в пределах имеющегося в муфте "мертвого хода" между ее звеньями, при этом ролики 10, стремясь заклиниться в клиновых пазах между звездочкой 8 и обоймой 7, закатываясь в сужающуюся часть пазов под воздействием пружинок 12 и сил трения и, упираясь во взаимодействующие с ними зубья поводковой вилки 13, повернут поводковую вилку 13 на некоторый угол в пределах "мертвого хода" муфты, чем вытолкнут противоположной стороной зубьев ролики 11 из их клиновых пазов и заклинятся сами в клиновых пазах между звездочкой 8 и обоймой 7, что и обеспечит надежное сцепление с тяговой рамой 1.

Из вышеизложенного следует, что поводковая вилка, будучи ведомым звеном муфты, под воздействием то одних, то других заклинивающихся роликов, в зависимости от направления действия суммарного крутящего момента, совершает угловые перемещения то в одну, то в другую сторону в пределах "мертвого хода" каждой соответствующей звездочки (полумуфты), то есть совершает угловые колебания в пределах "мертвых ходов" муфты с частотой, равной частоте изменения направления действия суммарного крутящего момента, и поэтому не оказывает отрицательного влияния на нормальное функционирования муфты.

При необходимости развернуть отвал 4 по часовой стрелке из положения, соответствующего выдвинутым штокам разгруженных от воздействия рабочей жидкости гидроцилиндров 15 управления отвалом 4, например, по окончании работы автогрейдера передним ходом, в положение, необходимое для обеспечения работы автогрейдера задним ходом, с помощью гидроцилиндров управления тяговой рамы 1 поднимают отвал 4 в верхнее крайнее положение. При этом одновременно с началом подъема тяговой рамы. 1, или в процессе ее подъема, или по завершении ее подъема втягивают шток гидроцилиндра 15 каждого привода, преобразуя этим при помощи резьбового несамотормозящего соединения между штоком и соответствующей поводковой вилкой 13 поступательное перемещение штока гидроцилиндра 15 управления отвалом 4 во вращательное движение поводковой вилки 13, которая в отношении звездочек 8 и 9 становится ведущим звеном и, поворачиваясь по часовой стрелке, своими зубьями упирается в ролики 11, расклинивая их, и, посредством их, упираясь в выступы звездочки 9, приводят ее во вращение и одновременно с помощью приводного вала 5 жестко с нею связанную звездочку 8, которая, вращаясь также по часовой стрелке, выталкивает своими выступами ролики 10. В результате звездочки 8 и 9 и жестко, посредством приводного вала 5 связанный с ними отвал 4 расцепляется с обоймой 7 и свободно посредством поводковой вилки 13 поворачиваются на необходимый угол. Поворот отвала 4 прекращается сразу же, как только прекращается действие штока гидроцилиндра 15 на поводковую вилку 13. После того, как давление в гидросистеме привода будет снижено до нуля и все полости гидроцилиндров 15 и все магистрали гидросистемы будут соединены со сливом, поводковая вилка 13 сразу же превратится в ведомое звено по отношению к звездочкам 8 и 9. В результате создаются условия, исключающие возникновение на зубьях поводковой вилки 13 момента, достаточного для расклинивания роликов 10 и 11 во время работы указанных обгонных муфт вместе с рабочим оборудованием автогрейдера по резанию и перемещению грунта.

Таким образом, заявляемое рабочее оборудование автогрейдера после установки необходимого угла резания становится полностью подготовленным для работы автогрейдера задним ходом.

Точно так же, как и при развороте отвала для работы автогрейдера задним ходом, поступают и при развороте отвала для работы автогрейдера передним ходом, при этом разворот производится против часовой стрелки путем выдвижения штоков гидроцилиндров 15 управления отвалом 4, посредством которого отвал будет развернут на угол, соответствующий работе автогрейдера передним ходом. Разворот отвала 4 может производиться как в свободном от разрыхленного грунта пространстве, так и в среде разрыхленного грунта.

Разворот отвала 4, например, при обработке откосов для работы передним или задним ходом под углом 90o и менее к опорной поверхности может быть осуществлен в любую сторону при достаточном зазоре между отвалом 4 и опорной поверхностью теми же методами, что описаны выше: путем выдвижения или втягивания штоков гидроцилиндров 15 управления отвалом 4.

Изменение угла резания выглубленного и установленного на опорную поверхность отвала 4 в предлагаемом настоящей заявкой РО автогрейдера (фиг. 7) производится так же, как в прототипе. Причем так же, как в прототипе, изменение угла резания производится путем поворота отвала 4 в вертикальной плоскости вокруг горизонтально расположенной геометрической оси, при этом режущая кромка отвала также взаимодействует с опорной поверхностью грунта: например, при положении отвала 4 для работы передним ходом автогрейдера, если необходимо увеличить угол резания, то отвал 4 надо повернуть по часовой стрелке путем втягивания штоков гидроцилиндров 15 управления отвалом 4. Если необходимо уменьшить угол резания, то надо повернуть отвал 4 против часовой стрелки путем выдвижения гидроцилиндров 15. При этом в первом случае одновременно с увеличением угла резания за счет взаимодействия нижней кромки отвала 4 с опорной поверхностью грунта, тяговая рама 1 будет приподниматься, а во втором случае при уменьшении угла резания - опускаться.

Поэтому, чтобы исключить противодавление со стороны гидроцилиндров тяговой рамы 1 необходимо снизить давление в них до нуля путем соединения гидросхемы управления со сливом. Следует также отметить, что изменение угла резания для отвала 4, установленного с целью работы автогрейдера задним ходом, действия по изменению угла резания прямо противоположны описанным выше: для увеличения угла резания отвал 4 требуется повернуть против часовой стрелки путем выдвижения штоков гидроцилиндров 15, а для уменьшения угла резания отвал 4 требуется повернуть по часовой стрелке путем втягивания штоков гидроцилиндров 15.

В процессе изменения угла резания взаимодействие деталей и узлов РО, предлагаемого настоящей заявкой, подобны описанным выше для случая разворотов и поворотов отвала 4. На фиг. 7 положение отвала для работы автогрейдера передним ходом и задним ходом соответствует углам резания для позиций 1 и 1' - 70o, 2 и 2'- 60o, 3 и 3'- (50...55o), 4 и 4'- 40o, 5 и 5'- 30o. Угол резания  угол опрокидывания составляет

угол опрокидывания составляет  угол наклона профиля отвала - 75oC.

угол наклона профиля отвала - 75oC.

При этом следует напомнить, что после каждой операции по изменению угла резания давление в гидроцилиндрах 15 должно быть снижено до нуля, что будет соответствовать средней позиции плунжера гидрораспределителя гидросистемы управления поворотом отвала 4, так как механизм поворота отвала в работе по резанию и перемещению грунта не участвует и не должен создавать помех в работе обгонных муфт.

Следует подчеркнуть, что максимальный угол поворота отвала 4 составляет 230o и равен его угловому перемещению из положения, соответствующего углу резания 30o для работы автогрейдера передним ходом в положение, соответствующее углу резания 30o для работы автогрейдера задним ходом. Минимальный угол разворота отвала 4 составляет 160...170o и равен его угловому перемещению из положения, соответствующего углу резания 70o для работы автогрейдера передним ходом в положение, соответствующее углу резания 70 для работы автогрейдера задним ходом.

Угол разворота отвала 4 между положениями отвала, соответствующими углу резания 50...52o передним и задним ходом, составляет 210o.

Наименьшие углы разворота отвала 4 соответствуют случаям, когда при работе автогрейдера используются наибольшие углы резания.

Итак, предлагаемое настоящей заявкой РО автогрейдера предельно компактно, кинематически просто, рационально и надежно как при выполнении автогрейдером основных работ по резанию и перемещению грунта, так и вспомогательных работ по динамичному разворачиванию отвала для проведения землеройно-транспортных работ задним ходом автогрейдера и изменению угла резания отвала, не требует дополнительных приводов и создает возможность по сравнению с РО прототипа увеличить производительность, повысить топливную экономичность и расширить технологические возможности автогрейдера.

Источники информации

1. Авторское свидетельство СССР N 1348457, кл. E 02 F 3/76, опубл. в 1987 г.

2. Авторское свидетельство СССР N 1682482, кл. E 02 F 3/76, опубл. в 1991 г.

3. Дорожные машины. Автогрейдер ДЗ-122. Отраслевой каталог. М., ЦНИИТЭ Строймаш, 1987 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОГРЕЙДЕР | 1999 |

|

RU2164576C2 |

| РАБОЧИЙ ОРГАН ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 1997 |

|

RU2135698C1 |

| Рабочий орган землеройной машины | 1991 |

|

SU1808926A1 |

| Автогрейдер | 1981 |

|

SU977601A1 |

| Автогрейдер | 1985 |

|

SU1298312A1 |

| СПОСОБ ПАЛЕЕВА ПО ОПРЕДЕЛЕНИЮ ПОЛОЖЕНИЯ РЕЖУЩЕЙ КРОМКИ ОТВАЛА АВТОГРЕЙДЕРА | 2011 |

|

RU2469151C1 |

| Рабочий орган землеройно-транспортной машины | 1989 |

|

SU1816830A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ АВТОГРЕЙДЕРА | 2009 |

|

RU2399724C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ АВТОГРЕЙДЕРА | 2016 |

|

RU2639222C1 |

| Рабочий орган землеройно-транспортной машины | 1979 |

|

SU899771A1 |

Изобретение относится к землеройно-транспортным машинам типа автогрейдеров. Для увеличения производительности, повышения топливной экономичности и расширения технологических возможностей автогрейдера предусмотрен разворот отвала на 180o и более в вертикальной плоскости, позволяющей увеличить угловую скорость поворота отвала до скоростного уровня других механизмов автогрейдера, исключив необходимость холостых пробегов задним ходом при работе на захватках 100 м и более и при обработке узких насыпей. Рабочее оборудование автогрейдера содержит тяговую раму, зубчатый венец с поворотным кругом, на базовых кронштейнах которого своими проушинами с помощью шарниров с возможностью вращения в вертикальной плоскости установлен отвал, при этом ось каждого шарнира выполнена в виде приводного вала, одним концом жестко связанного с соответствующей проушиной отвала, а другим концом установленного в подшипнике, корпус которого жестко закреплен на соответствующем базовом кронштейне поворотного круга, причем внутри корпуса на приводном валу размещена двойная роликовая обгонная муфта двустороннего действия, обоймой жестко закрепленная в корпусе, а звездочками жестко связанная с валом. Поводковая вилка муфты соединена со штоком соответствующего гидроцилиндра управления отвалом с возможностью преобразования поступательного движения штока во вращательное движение вилки посредством резьбового несамотормозящего соединения. Отвал снабжен дополнительным верхним продольным режущим ножом. 7 ил.

Рабочее оборудование автогрейдера, содержащее тяговую раму, зубчатый венец с поворотным кругом, проушинами с помощью шарниров установленный на базовых кронштейнах поворотного круга с возможностью вращения в вертикальной плоскости, снабженный продольным нижним режущим ножом отвал и гидроцилиндры управления отвалом, отличающееся тем, что отвал снабжен дополнительным верхним продольным режущим ножом, при этом ось каждого шарнира выполнена в виде приводного вала, одним концом жестко связанного с соответствующей проушиной отвала, а другим концом установленного в подшипнике, корпус которого жестко закреплен на соответствующем базовом кронштейне поворотного круга, причем внутри указанного корпуса на приводном валу размещена роликовая двойная обгонная муфта двустороннего действия, обоймой жестко закрепленная в корпусе подшипника, а звездочками жестко установленная на приводном валу, при этом ее поводковая вилка, с возможностью вращения установленная на указанном валу и торцевыми зубьями размещенная между соответствующими роликами смежных звездочек, снабжена установленной с возможностью вращения на приводном валу дополнительной ступицей, рядом с указанной обгонной муфтой со стороны, противоположной основной ступице поводковой вилки, и выполненной в виде диска с прямобочными равномерно расположенными пазами на его внешней цилиндрической поверхности, при этом прямобочный конец каждого торцевого зуба поводковой вилки, выходящего из указанной муфты, установлен в соответствующем прямобочном пазу дополнительной ступицы и жестко на ней закреплен, поводковая вилка соединена со штоком соответствующего соосно с ней установленного гидроцилиндра управления отвалом с возможностью преобразования поступательного движения штока во вращательное движение поводковой вилки посредством резьбового несамотормозящего соединения, установленного внутри основной ступицы поводковой вилки, а корпус гидроцилиндра управления отвалом закреплен на промежуточном элементе металлоконструкции, связывающей базовые кронштейны поворотного круга между собой, при этом направления винтовых линий в резьбовых несамотормозящих соединениях, связывающих штоки соответствующих гидроцилиндров управления с поводковыми вилками обгонных муфт, выполнены прямо противоположно друг другу, а зубчатый венец выполнен в виде полуокружности.

| Дорожные машины, Автогрейдер ДЗ-122, Отраслевой каталог | |||

| - М.: ЦНИИТЭ Строймаш, 1987 | |||

| Бульдозер | 1985 |

|

SU1348457A1 |

| Рабочее оборудование автогрейдера | 1989 |

|

SU1682482A1 |

| US 3670825 A, 20.06.72 | |||

| US 3749182 A, 31.07.73. | |||

Авторы

Даты

1999-07-20—Публикация

1997-11-04—Подача